剛柔複合PCB 技術は、従来のリジッド基板(一般的にFR-4または類似材料で製造)の強みと、 フレキシブル回路 —高品質のポリイミド基板上で構成される柔軟性を兼ね備えたものである。このハイブリッドソリューションにより、設計者は複雑な配線接続を実現でき、重量を削減し、特に高密度・高振動・空間が限られた環境において、電子製品全体の信頼性と製造性を向上させることができる。

|

特徴 |

剛性PCB |

フレックスPCB |

剛柔複合PCB |

|

構造 |

リジッド層のみ(FR-4) |

フレキシブル層のみ(ポリイミド) |

リジッドとフレキシブル部分の組み合わせ |

|

折りたたみ |

なし |

動的/静的、高い曲げサイクル |

ターゲットとなる曲げ、リジッドゾーン間 |

|

費用 |

最低 |

中間級 |

最高(ただし最も多機能) |

|

典型的な用途 |

電子部品の大量仕入れ |

ウェアラブルデバイス、コネクタ、ディスプレイ |

航空宇宙、医療機器、高度なIoT |

リジッドフレックス基板は、電子組み立て品が繰り返しの屈曲、振動、衝撃、または温度変化に耐えなければならない用途において特に有利です。一般的な使用環境には 航空宇宙用電子機器 , 医療機器 , 軍用規格の機器 、過酷な環境で使用されるウェアラブルデバイス、および急成長しているIoT分野が含まれます。

現代の電子機器、特にミッションクリティカルなデバイスは、小型化、軽量化、機械的衝撃および振動への耐性、そして妥協なき信頼性という、厳しい要求の数々に直面しています。伝統的な剛性プリント基板(PCB)だけでは、航空宇宙、医療、軍事、過酷な使用環境向け民生製品などの分野で、これらの要件を満たすことが困難であることが多いのです。 剛柔複合PCB 先進的な材料、配慮された積層構造、そして独自のハイブリッド構造により、そのような多くの課題に対してエレガントな解決策として登場します。

航空宇宙、防衛、産業機器、医療機器 は頻繁に強い機械的ストレス下で動作します。これには、繰り返される衝撃や振動、屈曲、急激な温度変化、さらには過酷な化学物質や湿気への暴露が含まれます。このような環境では、従来の剛性基板やケーブルベースのアセンブリは、はんだ接合部の亀裂、コネクタの故障、振動疲労による断続的なオープン回路などの問題を引き起こす可能性があります。

剛軟結合基板(リジッドフレックス基板) 以下の方法でこれらのリスクを最小限に抑えます。

重量とスペースの削減 は、剛軟複合基板設計を採用する主なメリットの一つです。人工衛星や植込み型医療機器、ウェアラブルデバイスなど、重量が重要なアプリケーションでは、1グラム単位での軽量化が求められます。従来の配線、重いコネクタ、補助ハードウェアが不要になることで、 剛軟複合積層基板 は、コンパクトでクリーンかつ堅牢な電子プラットフォームを提供します。

リスト:信頼性とコスト削減の利点

The 物事のインターネット (IoT) 、ウェアラブルフィットネスデバイス、次世代スマートウォッチ、ポータブル医療モニタは、いずれも小型化された電子部品を必要としており、 軽量 , 小型化 されており、繰り返しの曲げにも耐えられる必要があります。こうした用途では、剛柔結合基板およびフレキシブル回路技術の採用が急速に進んでいます。

|

給付金 |

業界の例 |

解決された問題 |

|

高振動耐性 |

航空宇宙、自動車 |

はんだ接合部の亀裂を防止 |

|

重量/スペースの削減 |

医療用インプラント、ドローン |

小型化を実現 |

|

耐久性が向上する |

ウェアラブル機器、IoT、医療センサー |

ケーブル/コネクタの疲労寿命を超える |

|

故障ポイントが少ない |

軍用、監視カメラ |

コネクタやジャンパ線を不要にします |

|

組立/時間の節約 |

民生用電子機器、テスト装置 |

製造工程を効率化 |

剛軟結合基板の独自の構造と材料選定に加え、配慮された層構成およびレイアウトにより、電子アセンブリは過酷な環境下や長期間の使用にも耐えることが可能になります。多くの場合、サイズと複雑さの大幅な削減も実現します。

採用を決定すること 剛柔複合PCB 技術の採用は、通常、単なるフレキシブルPCBまたは従来の剛性基板設計が提供できる範囲を超えた、特定の機械的、電気的、または信頼性に関する要件によって決まります。いつ剛軟結合基板設計を採用すべきかを理解することが重要です。 剛軟結合基板設計ガイドライン 性能、製造性、コスト目標を達成する上で大きな違いを生むことができます。

いくつかの理想的な状況を見てみましょう。 リジッドフレックス基板 が明確な利点を発揮する場面です。

応用例:

リジッドフレックス回路技術は、狭いスペースに収めたり過酷な条件に耐えたりすることだけが目的ではありません。従来の物理的設計制約を取り除くことで、エンジニアは以下のことが可能になります。

考慮することが重要です 剛柔複合PCB 初期費用および継続的コストに対する利点の検討:

キセノンフラッシュランプの決定的な特長の1つは フレックスPCB または 剛軟複合回路 は、現代の電子設計で要求される3次元形状や動きに合わせて曲がり、適合できる能力です。しかし、信頼性の高い曲げ性能を実現するには、機械的、材料的、レイアウト上の詳細に細心の注意を払う必要があります。数百万回の曲げサイクルに耐える設計と、数百回で故障する設計との差は、多くの場合、「フレキシブルPCBの曲げ性能」に関する基本的な 曲げ性能のルール を理解し適用できるかどうかにあります。

フレックス回路は、いずれかの条件で使用されます 静的 または 動的曲げ :

重要な洞察: 動的フレキシブル回路は、銅箔の疲労や配線パターンの亀裂を防ぐために、より保守的な設計と大きな曲げ半径、そして強化された材料および配線手法が必要です。

フレキシブル基板の信頼性において最も重要なパラメータは 曲線半径 —フレキシブル部分が機械的または電気的故障のリスクなく曲げられる最小曲げ半径のことです。

最小曲げ半径の一般的なガイドライン:

|

層数 |

静的フレックス曲げ半径 |

動的フレックス曲げ半径 |

|

1〜2層 |

≥ フレックス厚さの6倍 |

≥ フレックス厚さの100倍 |

|

3層以上 |

≥ フレックス厚さの12倍 |

≥ フレックス厚さの150倍 |

|

フレキシブル基板の種類 |

厚さ (mm) |

推奨静的曲げ半径(mm) |

推奨動的曲げ半径(mm) |

|

単層(1oz Cu) |

0.10 |

0.60 |

10 |

|

二層(0.5oz Cu) |

0.15 |

0.90 |

15 |

|

四層(0.5oz Cu/層) |

0.26 |

3.0 |

39 |

お客様が選択する材料は、 フレックスPCB または リジッドフレックス基板の 曲げ性能、信頼性、耐久性、コスト、さらには製造のしやすさに直接影響します。ベース材料、接着剤、補強材、表面処理の各特性を理解することは、最も効果的な リジッドフレックス基板設計ガイドライン を適用し、IPC-4202、IPC-4203、IPC-4204などの業界標準を満たすために不可欠です。

|

特徴 |

接着剤使用型フレキシブル |

接着剤非使用型フレキシブル |

|

プロセス |

接着剤層で接合 |

直接ラミネート、接着剤インターフェースなし |

|

耐湿性 |

下り |

より高い(吸水率が低い) |

|

温度指定 |

~120–150°C(リフロー工程の回数に制限) |

最大250°C以上(リフロー工程に最適) |

|

曲げサイクル |

中程度(静的使用を推奨) |

優れた性能(動的使用/百万サイクル認定済み) |

|

製造リスク |

剥離リスクが高め |

優れた耐久性、剥離が少ない |

|

費用 |

下り |

初期コストは高いが、信頼性に優れる |

高信頼性および動的フレキシブル設計向けに 接着剤不要構造 現在ではゴールドスタンダードと見なされている。

|

材料/部品 |

IPC規格 |

典型的な用途 |

重要な特性 |

|

ポリマイドフィルム |

IPC-4202 |

フレックス基板/カバーレイ |

Dk、Tg、吸湿率、耐熱性 |

|

ロールド・アニール銅 |

IPC-4562 |

指揮者 |

疲労寿命、延性、厚さ |

|

FCCL |

IPC-4204 |

ベースラミネート |

接着性、柔軟性、リフロー耐性 |

|

ボンドプライ/接着剤 |

IPC-FC-234 |

層間接合 |

温度、湿気、誘電率の適合性 |

|

FR-4 スティフナー |

IPC-4101 |

剛性サポート |

CTEの一致、機械的サポート |

|

金属スティフナー |

N/A |

重荷重用サポート |

衝撃/振動、アース接続 |

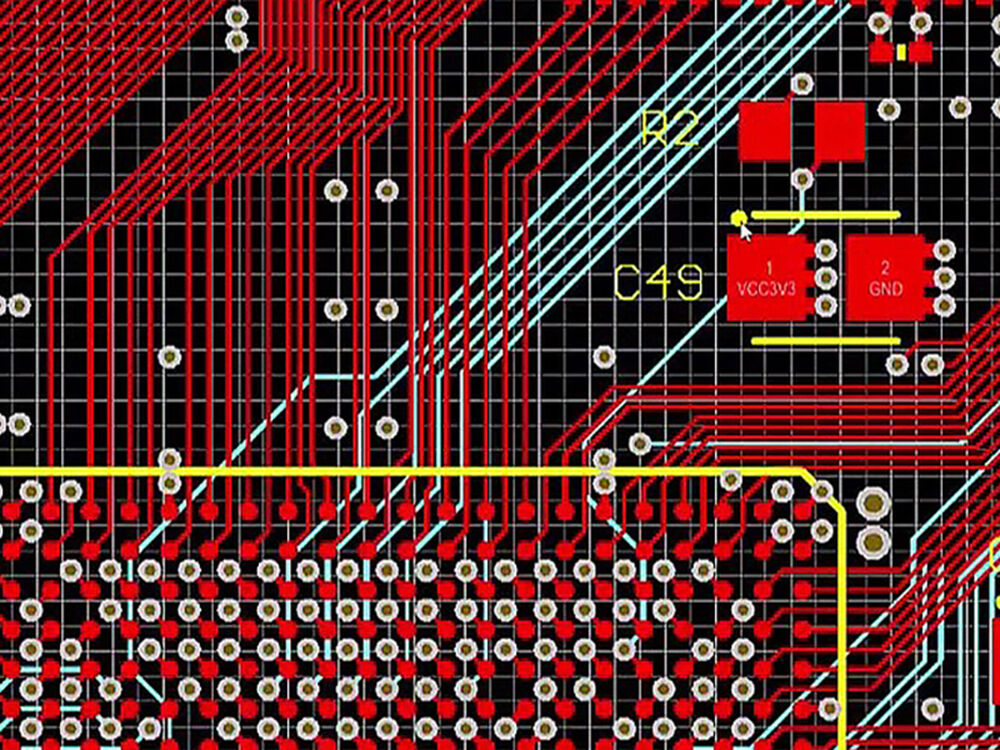

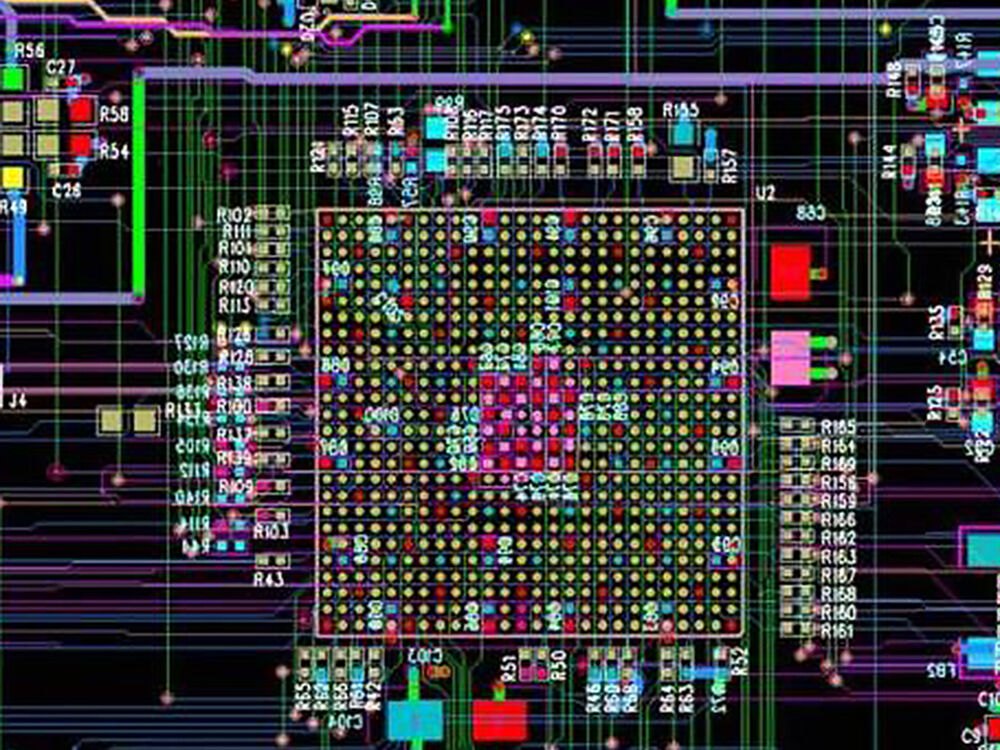

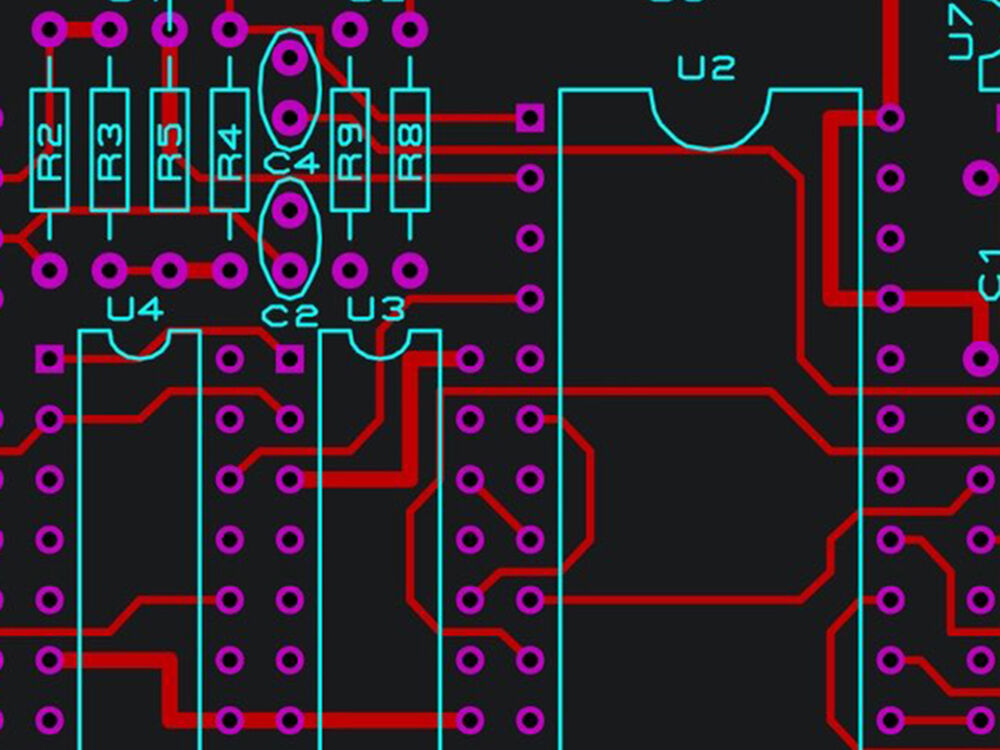

PCBのレイアウトおよび配線の フレックスPCB または 剛軟複合回路 は単に点をつなぐ以上のものであり、機械工学と電気工学が真に融合する領域です。適切なレイアウト選択は、曲げ寿命の最大化、フィールドでの故障(ビアの亀裂や「Iビーム化」など)の最小化、および製造可能性と歩留まりの確保において極めて重要です。以下に、次のプロジェクトで最適な リジッドフレックス基板設計ガイドライン を適用するための基本的なルールと専門家のヒントを示します。

多層フレキシブルPCBを使用する場合、配線にはさらに注意が必要です:

|

属性 |

ボタン/パッドのみメッキ |

パネルメッキ |

|

電気的パス |

パッド部分のみ(銅使用量が少ない) |

すべての配線にわたって銅を使用 |

|

柔軟性 |

優れている(該当領域の銅総量が少ない) |

低い(銅量が多い=剛性が高い) |

|

はんだ付け性 |

パッド剥離のリスクが高い |

堅牢な組立に適している |

|

応用 |

動的屈曲、柔軟性が求められるフレキシブル用途 |

静的屈曲、剛性接続 |

ベストプラクティス: 動的で高屈曲性が求められる領域では、パッドのみ(ボタン)めっきの方が屈曲寿命が長くなる。静的または剛性取り付け領域では、パネルめっきの方がより堅牢な接続を提供する可能性がある。

|

設計ルール/機能 |

推奨値/推奨作業方法 |

|

曲げ領域内のトレース経路 |

曲線状で曲げ方向と平行、鋭角はなし |

|

曲げ領域内の機能配置禁止領域 |

パッド、穴、ビアを配置しない。推奨クリアランスを遵守すること |

|

スタガートレース(多層) |

層間のオフセットあり、上下層が直接重なる配置は避ける |

|

ドリルから銅までの距離 |

最小8ミル(0.2 mm) |

|

最小アニュラーリング(ビア/パッド) |

≥ 8 ミル |

|

ティアドロップパッド/ビアの使用 |

常に曲げ部および遷移領域に適用 |

|

リリーフホール/カットアウト |

フレックス部の広い領域に応力低減用として追加 |

よく設計された フレックスPCB積層構造 は信頼性の基盤です リジッドフレックス基板の 機械的柔軟性と電気的性能を調和させるものであり、適切な層数、厚さ、材料の選定により、曲げやすさ、信号の完全性、EMIシールド性、製造性を最適化できます。このセクションでは、製品の機械的および電気的要求仕様に合った効果的な積層構造の設計方法について説明します。

静的フレックス積層構造: 一度または数回だけ曲げられる用途(例えば、筐体内部の固定折り目)向けです。組み立て後の機械的負荷が限定されるため、より多くの層数(8層以上でも可)や中程度の曲げ半径でも許容されます。

動的フレックス積層構造: 何十万乃至何百万回もの繰り返しの曲げ動作が加わるフレキシブル回路向けであり、以下の要件が必要です:

対称的に配置された偶数層は、反りや機械的応力を最小限に抑えます。適切にバランスの取れた内層は以下の点を維持するのに役立ちます。

ブックバインディング方式: 複数のフレキシブル層を備えた多層フレキシブル基板で用いられ、2つ以上のフレキシブル回路をバックツーバックに重ね、ボンドプライで分離してラミネートする方法です。この手法により、柔軟性を損なうことなく機械的強度を高めることができます。

エアギャップ構造: フレキシブル層間またはフレキシブル部と剛性部の間に制御された空気層(エアギャップ)を設けることで、誘電率および誘電損失を低減し、高周波信号伝送特性やインピーダンス制御を向上させます。

物理的なモックアップ: 紙やマイラー製のプロトタイプは、製造前の曲げゾーンや機械的適合性を視覚化するのに役立ちます。

ECAD/MCAD連携: Cadence OrCAD、Altium、Siemens NXなどのツールを使用して、積層ゾーン、曲げ半径、機械的応力をシミュレーションします。

積層ツール: 多くのPCB製造業者は、設計プロセスの初期段階でインピーダンス計算や材料の互換性チェックを支援するため、オンラインで積層構成および材料選択ツールを提供しています。

|

レイヤー |

材質 |

厚さ(ミル) |

銅の重量(オンス) |

備考 |

|

1 |

カバーレイ(ポリイミド) |

1.5 |

N/A |

保護用最上層 |

|

2 |

信号層(Cu) |

0.5 |

0.5オンス |

内部信号トレース |

|

3 |

プリプレグ(ボンドプライ) |

2.0 |

N/A |

接着剤を含む誘電体層 |

|

4 |

信号層(Cu) |

0.5 |

0.5オンス |

内層リターン/電源プレーン |

|

5 |

フレキシブルコア(ポリイミド) |

1.0 |

N/A |

フレキシブルバックボーン |

|

6 |

信号層(Cu) |

0.5 |

0.5オンス |

最下層信号 |

|

7 |

カバーレイ(ポリイミド) |

1.5 |

N/A |

最下層保護カバーレイ |

業界標準への準拠は、お客様の製品が品質・信頼性・生産性の期待に応えることを保証するために極めて重要です。 剛柔複合PCB iPC規格は、電子産業における設計、製造、検査および組立作業の一貫性のための基盤となっています。以下に、剛柔複合PCBプロジェクトを構想から生産までスムーズに進めるための主要なIPC規格を紹介します。

|

標準 |

適用範囲 |

関連性 |

|

IPC-2221(プリント基板設計に関する汎用規格) |

プリント基板やその他の部品実装・接続構造物の設計に関する一般的な要求事項を規定しています。 |

フレキシブル基板、剛板、剛柔複合基板に共通する基本的な設計ガイドラインを提供しています。 |

|

IPC-2223(フレキシブル回路および剛柔複合回路のセクショナル設計規格) |

フレキシブルおよびリジッド-フレキシブル回路に特化した設計ルールを定義します。これには、曲げゾーン、積層構造、および遷移部が含まれます。 |

フレキシブル基板の曲げ半径、配線ガイドライン、および配置禁止領域の中心的な基準です。 |

|

IPC-6013(フレキシブルプリント配線板の資格認定および性能) |

フレキシブルPCBの製造における資格基準、受入試験、および性能要件を規定しています。 |

出荷前のフレキシブルおよびリジッド-フレキシブルPCBが信頼性および品質指標を満たしていることを保証します。 |

|

IPC-600(プリント配線板の受入基準) |

完成したプリント回路基板の外観および電気的受入基準を提供し、欠陥分類を含みます。 |

最終検査に使用され、フレキシブル基板特有の問題を含む許容される欠陥の限界を定義しています。 |

|

IPC-A-610(電子組立品の受入基準) |

はんだ接合部や部品実装品質を含む、実装済みPCBの作業品質基準を定義しています。 |

剛柔結合PCBのアセンブリにおいて特に遷移ゾーンやコネクタ部で重要。 |

|

IPC/EIA J-STD-001(はんだ接合された電気・電子アセンブリの要求事項) |

はんだプロセス、材料および受入基準に関する規格。 |

ZIFコネクタを含む剛柔結合アセンブリのはんだ接合信頼性を確保。 |

|

IPC-FC-234(フレキシブル回路における圧力感応性接着剤のガイドライン) |

フレキシブル回路で使用されるPSA材料に特化した接着剤の選定および適用方法を規定。 |

フレキシブルおよび剛柔結合設計におけるボンドプライおよびカバーレイの確実な接着にとって重要。 |

曲げ半径および機械的応力の管理: IPC-2223は、フレキシブル層の数および積層厚さに基づいた最小曲げ半径のガイドラインを定めており、導体の疲労やビア割れを防止するために不可欠である。

トランジションゾーンの設計ルール: IPC-2223およびIPC-6013は、 フレックスからリジッドへの遷移部周辺におけるノーエリア(禁止領域) —剥離や破断を最小限に抑えるため、端部近くにパッド、ビア、トレースを配置しないこと—を強調しています。

ラミネートおよび接着剤の仕様: IPC準拠の材料を選定することで、長期間にわたる熱サイクル、曲げ応力、湿気環境下でも性能を確保でき、接着剤の使用についてはIPC-FC-234がガイドラインを提供しています。

検査および受入基準: IPC-600およびIPC-610の基準を使用することで、製造業者および実装業者は不完全な部分を適切に分類でき、フレックス回路の要求に応じた許容レベルを設定できます。

実装のガイドライン: IPC-A-610およびJ-STD-001に従い、リジッドフレックスPCBの実装では、ポリイミドの水分感受性を考慮して、特に厳しいはんだ付けおよび水分管理技術(事前ベーキング)が求められます。

IPC規格は以下も規定しています:

|

IPC規格 |

主な焦点 |

主なメリット |

|

IPC-2221 |

一般的なPCB設計ルール |

基本レベルの設計一貫性 |

|

IPC-2223 |

フレキシブル/剛柔複合基板専用の設計ルール |

曲げ領域、遷移部、禁止領域 |

|

IPC-6013 |

フレキシブル基板の製造認定および検査 |

製造信頼性の保証 |

|

IPC-600 |

基板の外観および電気的受容基準 |

欠陥の分類および受容限界 |

|

IPC-A-610 |

組立の仕上げ作業 |

はんだ付けおよび部品の品質を保証 |

|

J-STD-001 |

はんだ付け工程 |

一貫性があり信頼性の高いはんだ接合品質 |

|

IPC-FC-234 |

フレキシブル基板における接着剤の取り扱い |

耐久性のある接着結合を保証 |

デザインと製造 フレキシブルPCB と リジッドフレックスPCB コストとリードタイムに直接影響を与える複雑な変数が含まれます。これらの要因を理解することで、エンジニアや製品マネージャーは品質や信頼性を犠牲にすることなく、より迅速かつ経済的な生産に向けて設計を最適化できます。

|

コスト要因 |

影響 |

説明 |

|

基板のサイズおよび形状 |

高い |

大きいか不規則な形状のフレックス回路は、より多くの材料と複雑な金型を必要とします。 |

|

層数 |

高い |

追加の各層がプロセス工程、プリプレグ、銅、および検査要件を増加させます。 |

|

材料選定 |

中 |

高Tgポリイミド、ノーフロープリプレグ、接着剤レスFCCLなどの特殊材料はコストが高くなります。 |

|

銅の厚さとクロスハッチング |

中 |

厚い銅箔はコストを上昇させます。クロスハッチングは柔軟性を維持できますが、追加の工程管理が必要です。 |

|

フレキシブル部分と剛性部分の比較 |

中 |

複雑なリジッド-フレックス積層構造は、セットアップおよびラミネート工程を増加させます。 |

|

ドリル穴のサイズと数 |

中 |

穴の数が多いほどドリル時間は長くなり、小さな穴(<8ミル)は複雑さを増します。 |

|

ビアおよびパッドの特徴 |

中 |

特殊ビア(マイクロビア、ブラインド/バーリッドビア)、大きなアニュラーリング、ティアドロップなどはコストを高めます。 |

|

表面処理および補強材 |

中 |

ENIG処理、補強材の素材(Kapton、FR4、金属)および数量がコストに影響します。 |

|

公差および構造要件 |

高い |

厳しい電気的・機械的公差は、より精密な製造管理および検査を必要とします。 |

不適切な曲げ要件 製造能力またはIPCガイドラインよりも小さい曲げ半径を指定すると、製造工程での手直しや遅延が発生します。

不完全または曖昧な設計データ フレキシブル部からリジッド部への遷移仕様、ZIFコネクタ詳細、層構成定義、ドリルから導体までの clearance など、重要な文書が欠落している場合、設計担当者とのやり取りが増え、作業が滞ります。

設計に関連する問題 例として、曲げ部でのトレース配線の不備、ビア配置の誤り、または提出後のDFMツールで指摘されたフレキシブル領域における過剰な銅面が挙げられます。

不明確な組立指示 フレキシブル基板の組立には、事前のベーキング/湿気管理、適切なステイフナーの使用、および治具に関するガイドラインが必要です。これらの情報が欠落していると、組立担当者が混乱し、時間のロスが生じる可能性があります。

プロのヒント: 提供する 完全な製造図面および包括的な仕様書 、それに加えて早期の DFM相談 をフレキシブルPCBメーカーと行うことで、リードタイムを大幅に短縮でき、高コストな再設計を防ぐことができます。

納期を考慮しながらコスト最適化を行う際には、次の点を覚えておいてください:

|

設計要素 |

コストへの影響 |

ターンアラウンドへの影響 |

緩和戦略 |

|

層数の過剰 |

高い |

高い |

必要な最小限の層数に抑える;必要に応じてブックバインディング/エアギャップを使用 |

|

小さなドリル穴(<8ミル) |

中 |

高い |

性能に問題がなければ、ドリル径を若干大きくする |

|

複雑なビアタイプ(ブラインド/バーリー) |

中 |

中 |

可能な限り標準ビアを使用 |

|

狭い曲げ半径(<IPC規格) |

高い |

高い |

IPC-2223および材料仕様に従って曲げ半径を設計 |

|

複数の積層ゾーン |

中 |

中 |

製造前の最適化と検証にECADツールを使用 |

|

接着剤不要構造 |

高級材料 |

中 |

長期的な信頼性の利点と初期コストを比較検討する |

適切な フレックスPCB または リジッドフレックスPCBメーカー との提携は、高度な設計を高品質で信頼性が高く、納期通りに提供される製品へと実現するために極めて重要です。標準的なリジッド基板とは異なり、フレックスおよびリジッドフレックス回路は、厳しい電気的・機械的仕様を満たすために、特殊な製造工程、正確な材料取り扱い、厳格な品質管理を必要とします。

経験と生産能力

材料と技術

製造適性設計(DFM)サポート

認証と品質保証

単一施設での一括生産

|

カテゴリー |

模範質問 |

|

経験と能力 |

フレキシブル/リジッドフレックスPCBの製造実績は何年ありますか?高層数や動的フレックスの対応は可能ですか? |

|

材料と技術 |

どのようなポリイミドおよびFCCL材料を在庫していますか?接着剤レスフレックスに対応していますか? |

|

設計ガイドライン(DFM)とサポート |

設計ガイドライン(DFM)のレビューおよび設計相談を提供していますか?見積もりやファイルチェック用のオンラインツールはありますか? |

|

品質証明書 |

保有する認証はどれですか(例:IPC、ISO、UL)?最近の監査結果を提示できますか? |

|

実装および湿気管理 |

プリベーク工程はどのように行っていますか?ZIFコネクタを用いたフレキシブル回路の実装は確実に可能ですか? |

|

納期と生産規模 |

通常の迅速なプロトタイプ制作のリードタイムはどのくらいですか?1つのプロトタイプから10万点以上の量産品までスケールアップできますか? |

Sierra Circuitsは業界のベストプラクティスを体現しており、以下を提供しています。

デザインと製造 リジッドフレックスPCB 高性能フレキシブル回路の成功には、インテリジェントな材料選定や積層設計から正確なレイアウト、信頼できる製造パートナーシップまで、包括的なアプローチが必要です。以下は、業界標準と現場経験に基づいた、次回の高性能フレキシブル回路プロジェクトを支援するための要点とベストプラクティスの簡潔なまとめです。

|

最善の実践 |

なぜ 重要 な の か |

|

製造業者との早期DFM相談 |

再設計を回避し、製造可能性を確実にする |

|

IPC準拠の材料およびプロセスを使用する |

信頼性と品質に関する業界標準を満たす |

|

適切な曲げ半径および中立軸設計を維持する |

フレキシブル回路の寿命を最大化する |

|

動的屈曲用途では、圧延焼鈍銅を優先する |

繰り返しの曲げに優れた銅の延性 |

|

対称的な積層構造を作成する |

機械的応力および反りを低減する |

|

トレース配線およびビア設計を最適化する |

機械的故障および信号問題を防止する |

|

フレキシブル基板に専門性を持つ一括製造業者を選定する |

プロトタイプから量産へのスムーズな移行 |

リジッドフレックスPCB設計 電気的な精度と機械的要件を融合し、多層スタックアップ、慎重な材料選定、洗練された配線をバランスさせることで、最も過酷な業界向けの堅牢なソリューションを実現します。標準規格を適切に適用し、経験豊富な製造業者と協力して、確立された設計ルールに従うことで、次のフレキシブル基板または剛柔基板は耐久性、性能、製造性のいずれにおいても優れた結果を得られます。

ホットニュース

ホットニュース2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08