PCB Rígido-Flexible la tecnología combina las ventajas de las placas rígidas tradicionales (comúnmente fabricadas con materiales FR-4 o similares) y la adaptabilidad de circuitos flexibles —a menudo construidas sobre sustratos de poliimida de alta calidad. Esta solución híbrida permite a los diseñadores crear interconexiones complejas, reducir el peso y mejorar la fiabilidad y fabricabilidad general de los productos electrónicos, especialmente en entornos con alta densidad, alta vibración y espacio limitado.

|

Característica |

PCB Rígido |

Flex PCB |

PCB Rígido-Flexible |

|

Estructura |

Solo capas rígidas (FR-4) |

Solo capas flexibles (poliimida) |

Secciones combinadas rígidas y flexibles |

|

Capacidad de doblado |

Ninguno |

Dinámico/estático, altos ciclos de flexión |

Doblez dirigido, entre zonas rígidas |

|

Costo |

Mínima |

De gama media |

Más alto (pero más versátil) |

|

Uso típico |

Electrónicos a granel |

Dispositivos portátiles, conectores, pantallas |

Aeroespacial, médico, IoT avanzado |

Los PCB rígido-flexibles son especialmente ventajosos en aplicaciones donde los ensamblajes electrónicos deben soportar flexiones repetidas, vibración, impactos o ciclos de temperatura. Ambientes comunes incluyen electrónica aeroespacial , dispositivos Médicos , equipos de grado militar , dispositivos portátiles resistentes y el mundo de rápido crecimiento del IoT.

La electrónica moderna —y especialmente los dispositivos críticos— enfrenta una combinación desafiante de exigencias: miniaturización, reducción de peso, resistencia al choque y vibración mecánicos, y una fiabilidad inquebrantable. Las PCB rígidas tradicionales a menudo no pueden cumplir con estos estándares, particularmente en aplicaciones aeroespaciales, médicas, militares o en productos de consumo robustos. Los pCB Rígido-Flexible emerge como una solución elegante para muchos de estos problemas, gracias a sus materiales avanzados, una configuración cuidadosamente diseñada y su construcción híbrida única.

Aeroespacial, defensa, industriales y dispositivos médicos suelen operar bajo altos esfuerzos mecánicos: choques repetidos, vibración, flexión, cambios rápidos de temperatura e incluso exposición a productos químicos agresivos o humedad. En estos entornos, los ensamblajes convencionales rígidos o basados en cables pueden sufrir uniones de soldadura agrietadas, fallos en conectores o circuitos abiertos intermitentes debido a la fatiga por vibración.

Circuitos rígidos-flexibles minimizan estos riesgos mediante:

Reducción de peso y espacio son algunos de los principales beneficios de adoptar un diseño de placas rígido-flexibles. En aplicaciones sensibles al peso como satélites, dispositivos médicos implantables o wearables, cada gramo cuenta. Al eliminar la necesidad de cableado tradicional, conectores pesados y hardware de soporte, las estructuras rígido-flexibles ofrecen plataformas electrónicas compactas, limpias y robustas.

Lista: Ventajas de fiabilidad y ahorro

La Internet de las Cosas (IoT) , dispositivos portátiles para fitness, relojes inteligentes de próxima generación y monitores médicos portátiles requieren todos electrónica que sea ligero , miniaturizada , y capaz de soportar dobleces repetidos. En estos escenarios, las tecnologías de circuitos rígido-flexibles y flexibles están experimentando una adopción explosiva.

|

Beneficio |

Ejemplo de la industria |

Problema Resuelto |

|

Alta tolerancia a vibraciones |

Aeroespacial, Automotriz |

Evita uniones de soldadura agrietadas |

|

Reducción de peso/espacio |

Implantes médicos, Drones |

Posibilita la miniaturización |

|

Mayor Durabilidad |

Dispositivos portátiles, IoT, Sensores médicos |

Supera la fatiga de cables/conectores |

|

Menos puntos de falla |

Cámaras militares y de vigilancia |

Elimina conectores y puentes |

|

Ahorro en ensamblaje/tiempo |

Electrónica de consumo, equipos de prueba |

Optimiza la fabricación |

La construcción única y las selecciones de materiales de los circuitos rígidos-flexibles, combinadas con una disposición y apilado cuidadosos, permiten que los ensamblajes electrónicos soporten los entornos más exigentes y ofrecen vidas útiles prolongadas, a menudo con una reducción sustancial tanto en tamaño como en complejidad.

La decisión de implementar pCB Rígido-Flexible la tecnología está a menudo determinada por necesidades mecánicas, eléctricas o de fiabilidad específicas que van más allá de lo que puede ofrecer un PCB flexible puramente o un diseño tradicional de placa rígida. Saber cuándo adoptar las directrices de diseño de placas rígido-flexibles puede marcar toda la diferencia para cumplir con los objetivos de rendimiento, fabricabilidad y costos.

Veamos algunas situaciones ideales en las que placas de circuito rígido-flexibles ofrecen ventajas evidentes:

Ejemplos de aplicaciones:

La tecnología de circuitos rígidos-flexibles no solo se trata de encajar en espacios reducidos o soportar condiciones adversas. Al eliminar las limitaciones tradicionales del diseño físico, los ingenieros pueden:

Es importante evaluar pCB Rígido-Flexible los beneficios frente a los costos iniciales y continuos:

Una de las características definitorias de una flex PCB o circuito rígido-flexible es su capacidad para doblarse y adaptarse a las formas tridimensionales y movimientos requeridos por los diseños electrónicos modernos. Sin embargo, lograr un rendimiento de doblado confiable exige una atención cuidadosa a los detalles mecánicos, de materiales y de disposición. La diferencia entre un diseño que sobrevive millones de ciclos de doblado y uno que falla tras unos cientos radica a menudo en comprender y aplicar las reglas fundamentales de flexibilidad de PCB flexibles reglas.

Los circuitos flexibles están sujetos ya sea a estático o doblado dinámico :

Clave insight: Los circuitos de flexión dinámica deben diseñarse de forma mucho más conservadora, con un radio de doblado mayor y prácticas de materiales y enrutamiento más robustas, para evitar la fatiga del cobre y la fractura de las pistas.

El parámetro más crucial para la fiabilidad del flexo es el radio de curvatura —el radio mínimo al que puede curvarse la sección flexible sin riesgo de fallo mecánico o eléctrico.

Pautas generales para el radio de doblado mínimo:

|

Número de Capas |

Radio de Flexión Estático |

Radio de Flexión Dinámico |

|

1-2 capas |

≥ 6 × espesor de la flexión |

≥ 100 × espesor de la flexión |

|

3+ capas |

≥ 12 × espesor de la flexión |

≥ 150 × espesor de la flexión |

|

Tipo de flexión |

Grosor (mm) |

Radio de curvado estático recomendado (mm) |

Radio de Doblado Dinámico Recomendado (mm) |

|

Capa sencilla (1 oz Cu) |

0.10 |

0.60 |

10 |

|

Doble capa (0,5 oz Cu) |

0.15 |

0.90 |

15 |

|

Cuatro capas (0,5 oz Cu/capa) |

0.26 |

3.0 |

39 |

Los materiales seleccionados para su flex PCB o placa rígido-flexible influyen directamente en la flexibilidad, confiabilidad, durabilidad, costo e incluso en la fabricabilidad. Comprender las propiedades de los materiales base, adhesivos, refuerzos y acabados es esencial para aplicar las pautas de diseño más efectivas para pCBs rígido-flexibles y cumplir con estándares industriales como IPC-4202, IPC-4203 e IPC-4204.

|

Característica |

Flexibles con Adhesivo |

Flexibles sin Adhesivo |

|

Proceso |

Unidos con capa de adhesivo |

Laminado directo, sin interfaz de pegamento |

|

Resistencia a la humedad |

Inferior |

Más alto (menor absorción de agua) |

|

Clasificación de temperatura |

~120–150°C (limita ciclos de reflujo) |

Hasta 250°C o más (ideal para reflujo) |

|

Ciclos de flexión |

Moderado (se prefiere estático) |

Superior (aprobado para dinámico/millón de ciclos) |

|

Riesgo de fabricación |

Mayor riesgo de deslaminación |

Durabilidad excelente, menos deslaminación |

|

Costo |

Inferior |

Coste inicial más elevado, pero mayor fiabilidad |

Para diseños de alta fiabilidad y flexión dinámica, construcciones sin adhesivos se consideran actualmente el estándar de oro.

|

Material / Componente |

Norma IPC |

Uso típico |

Propiedades Críticas |

|

Película de Poliimida |

IPC-4202 |

Sustrato flexible/cubierta |

Dk, Tg, absorción de humedad, clasificación térmica |

|

Cobre laminado recocido |

IPC-4562 |

Conductores |

Vida a la fatiga, ductilidad, espesor |

|

FCCL |

IPC-4204 |

Lámina base |

Adherencia, flexibilidad, resistencia al reflujo |

|

Bondply/adhesivo |

IPC-FC-234 |

Unión de capas |

Compatibilidad térmica, de humedad y dieléctrica |

|

Refuerzo FR-4 |

IPC-4101 |

Soporte rígido |

Correspondencia de CTE, soporte mecánico |

|

Refuerzo metálico |

N/A |

Soporte Pesado |

Conexión a tierra, resistencia a impactos/vibraciones |

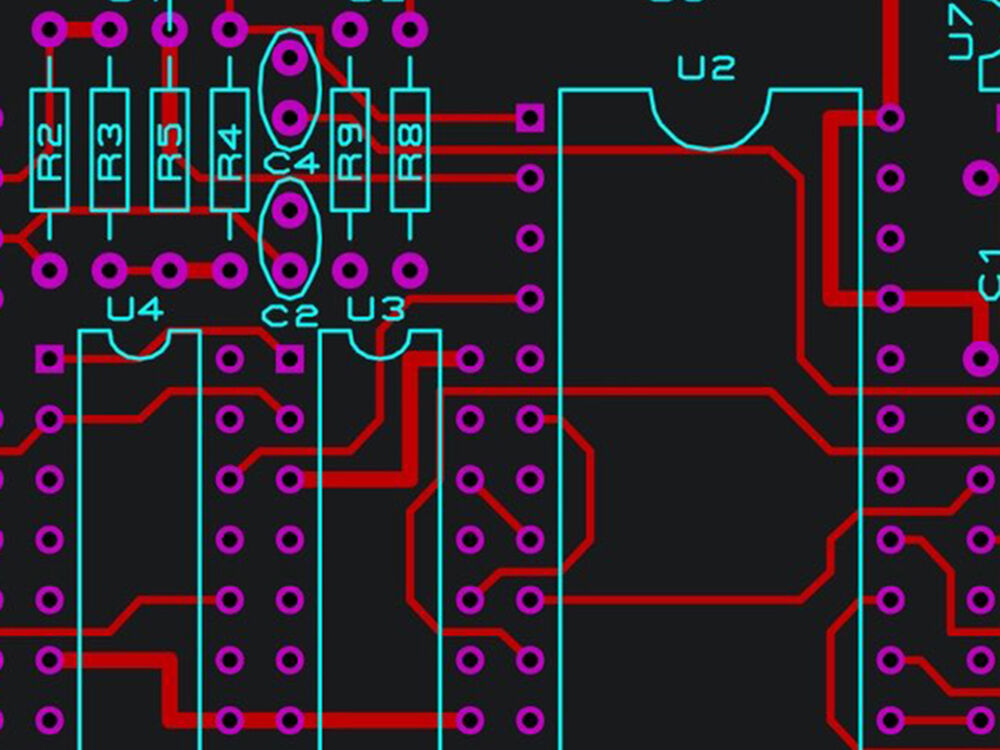

El diseño y enrutamiento de un flex PCB o circuito rígido-flexible es mucho más que simplemente conectar puntos—es donde verdaderamente se fusionan la ingeniería mecánica y la eléctrica. Las decisiones adecuadas en el diseño son cruciales para maximizar la vida útil en flexión, minimizar fallos en campo (como grietas en los vías o el efecto "I-beaming"), y garantizar la fabricabilidad y el rendimiento. A continuación se presentan reglas fundamentales y consejos de expertos para guiarle en la aplicación de las mejores pCBs rígido-flexibles a tu próximo proyecto.

Al usar PCBs flexibles multicapa, se requiere mayor cuidado en el enrutamiento:

|

Atributo |

Chapado de botón/solo pad |

Chapado de panel |

|

Camino eléctrico |

Solo en los pads (menos cobre) |

Cobre en todas las pistas |

|

Flexibilidad |

Superior (menos cobre en general en la región) |

Inferior (más cobre = más rígido) |

|

Soldabilidad |

Mayor riesgo de desprendimiento del pad |

Mejor para ensamblaje robusto |

|

Aplicación |

Doblado dinámico, flexión sensible |

Flexión estática, fijación rígida |

Mejor práctica: Para regiones dinámicas y de alta flexión, el chapado solo en pads (tipo botón) ofrece una mayor vida útil al doblado; para regiones estáticas o de montaje rígido, el chapado en panel puede ofrecer conexiones más robustas.

|

Regla de diseño / Característica |

Valor / Práctica recomendada |

|

Trazado de ruta en zona de doblez |

Curvado, paralelo al doblez, sin ángulos agudos |

|

Área excluida para características en la zona de doblez |

Sin pads, orificios ni vías; respetar la separación recomendada |

|

Trazas escalonadas (multicapa) |

Desplazamiento entre capas, sin alineación directa una encima de otra |

|

Distancia de perforación a cobre |

Mínimo 8 mil (0.2 mm) |

|

Anillo anular mínimo (vía/pad) |

≥ 8 mil |

|

Uso de pads/vías en forma de lágrima |

Siempre en las regiones de doblez y transición |

|

Huecos de alivio/cortes |

Agregar zonas flexibles anchas para reducir tensiones |

Un diseño bien elaborado de estratificación de PCB flexible es la base de un placa rígido-flexible , que combina armoniosamente la flexibilidad mecánica con el rendimiento eléctrico. La selección del número adecuado de capas, espesor y materiales ayuda a optimizar la capacidad de doblado, la integridad de la señal, el blindaje contra EMI y la facilidad de fabricación. Esta sección explica cómo diseñar una estratificación eficaz acorde con los requisitos mecánicos y eléctricos de su producto.

Estratificaciones para flexibles estáticos: Destinadas a placas que se doblan una vez o unas pocas veces (por ejemplo, dobleces fijos dentro de recintos). Pueden tolerar conteos de capas más altos (hasta 8 capas o más) y radios de doblado moderados porque la carga mecánica es limitada tras el ensamblaje.

Configuraciones dinámicas de flexión múltiple: Para circuitos flexibles sometidos a doblado cíclico repetido (cientos de miles o millones de ciclos), estos diseños requieren:

Capas con número par y disposiciones simétricas minimizan la torsión y el esfuerzo mecánico. Capas internas adecuadamente equilibradas ayudan a mantener:

Técnica de encuadernación: Utilizada en PCBs flexibles de alto recuento de capas para ensamblar múltiples capas flexibles laminando dos o más circuitos flexibles espalda con espalda, separados por material aislante. Este método mejora la resistencia mecánica sin sacrificar la flexibilidad.

Construcción con espacio de aire: Incorpora espacios de aire controlados entre capas flexibles o entre secciones flexibles y rígidas para reducir la constante dieléctrica y las pérdidas, mejorando la transmisión de señales de alta frecuencia y el control de impedancia.

Maquetas físicas: Los prototipos de papel o Mylar ayudan a visualizar las zonas de doblez y el ajuste mecánico antes de la fabricación.

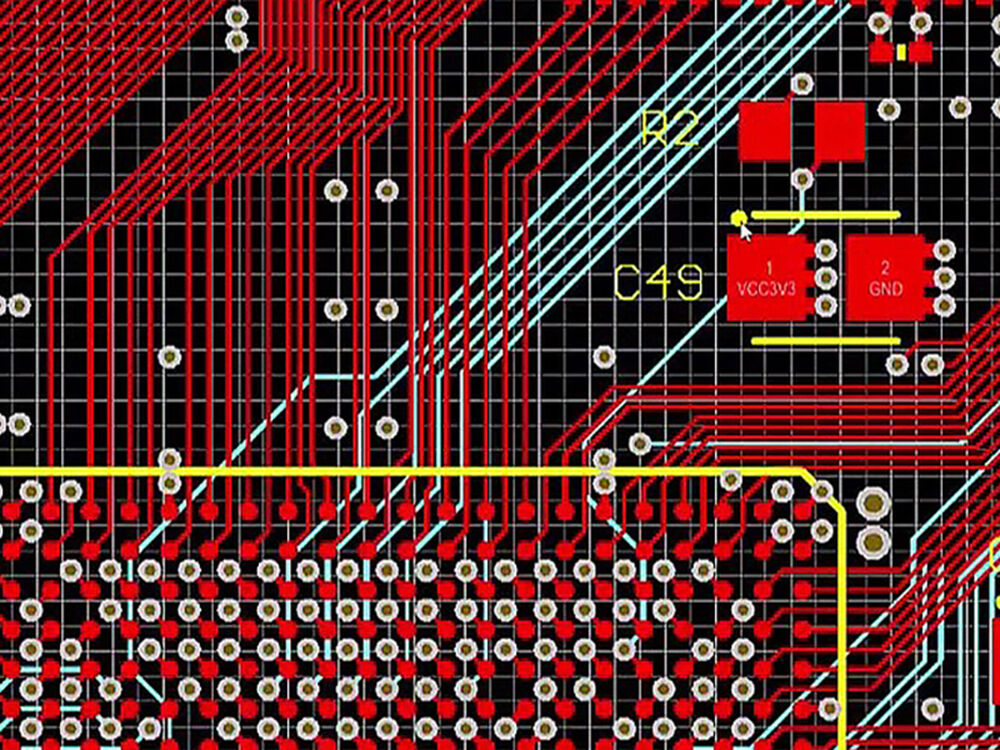

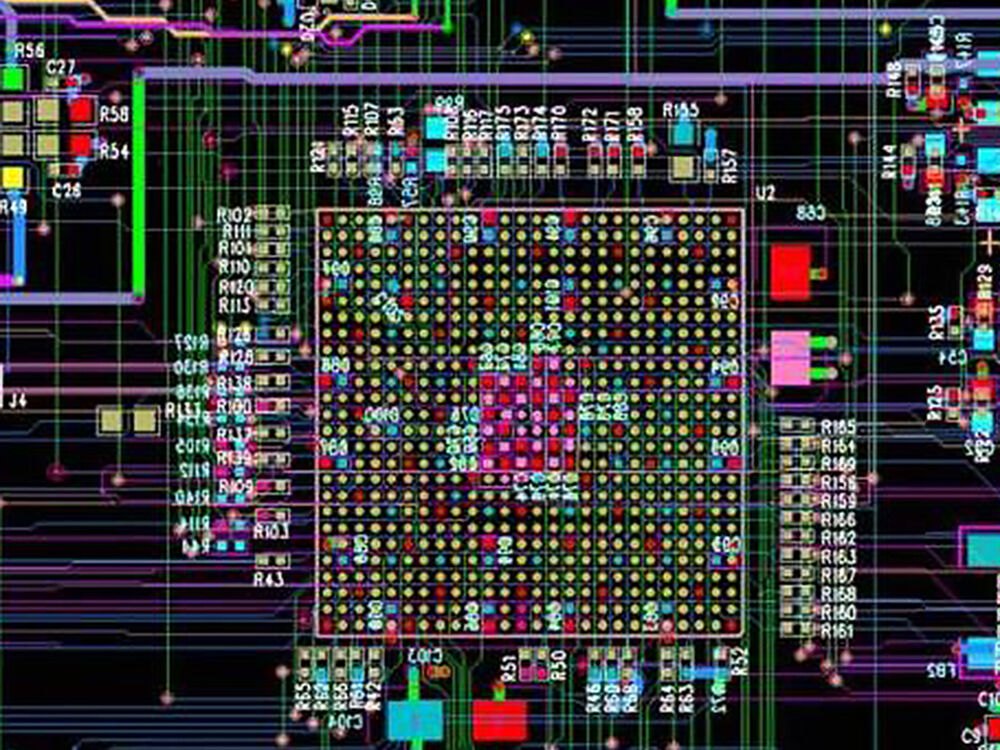

Integración ECAD/MCAD: Utilice herramientas como Cadence OrCAD, Altium o Siemens NX para simular zonas de apilamiento, radios de doblez y tensiones mecánicas.

Herramientas de apilamiento: Muchos fabricantes de PCB ofrecen herramientas en línea para la selección de apilamientos y materiales, que ayudan con los cálculos de impedancia y las verificaciones de compatibilidad de materiales desde las primeras etapas del diseño.

|

Capa |

Material |

Grosor (mils) |

Peso del cobre (oz) |

Notas |

|

1 |

Cobertura (Poliamida) |

1.5 |

N/A |

Capa superior protectora |

|

2 |

Capa de señal (Cu) |

0.5 |

0.5 oz |

Rastros de señal internos |

|

3 |

Prepregado (Bondply) |

2.0 |

N/A |

Capa dieléctrica adhesiva |

|

4 |

Capa de señal (Cu) |

0.5 |

0.5 oz |

Plano interno de retorno/alimentación |

|

5 |

Núcleo flexible (Poliamida) |

1.0 |

N/A |

Estructura flexible |

|

6 |

Capa de señal (Cu) |

0.5 |

0.5 oz |

Señal de capa inferior |

|

7 |

Cobertura (Poliamida) |

1.5 |

N/A |

Cubierta protectora inferior |

Es fundamental cumplir con los estándares del sector para garantizar que su pCB Rígido-Flexible cumple con las expectativas de calidad, confiabilidad y capacidad de fabricación. Los estándares IPC sirven como base para prácticas coherentes de diseño, fabricación, inspección y ensamblaje en toda la industria electrónica. A continuación, destacamos los principales estándares IPC para guiar su proyecto de PCB rígido-flexible desde el concepto hasta la producción.

|

Estándar |

Ámbito de aplicación |

Relevancia |

|

IPC-2221 (Estándar genérico sobre diseño de placas de circuito impreso) |

Cubre requisitos genéricos para el diseño de PCB y otras formas de estructuras de montaje o interconexión de componentes. |

Proporciona directrices fundamentales de diseño aplicables a PCB flexibles, rígidos y rígido-flexibles. |

|

IPC-2223 (Estándar seccional de diseño para circuitos flexibles y rígido-flexibles) |

Define reglas de diseño especializadas específicamente para circuitos flexibles y rígido-flexibles, incluyendo zonas de doblez, apilamiento y transiciones. |

Fundamental para el radio de doblez del PCB flexible, las pautas de enrutamiento de trazas y las áreas prohibidas. |

|

IPC-6013 (Calificación y rendimiento de placas impresas flexibles) |

Especifica los criterios de calificación para la fabricación, pruebas de aceptación y requisitos de rendimiento para PCBs flexibles. |

Asegura que las PCBs flexibles y rígido-flexibles cumplan con métricas de fiabilidad y calidad antes del envío. |

|

IPC-600 (Aceptabilidad de Placas de Circuito Impreso) |

Proporciona criterios de aceptación visual y eléctrica para placas de circuito impreso terminadas, incluyendo clasificaciones de defectos. |

Utilizado para inspección final, define límites aceptables de fallas, incluyendo aspectos específicos de flexibilidad. |

|

IPC-A-610 (Aceptabilidad de Ensamblajes Electrónicos) |

Define los criterios de calidad de montaje para PCBs ensambladas, incluyendo uniones de soldadura y colocación adecuada de componentes. |

Crítico para el ensamblaje de PCBs rígido-flexibles, especialmente en zonas de transición y conectores. |

|

IPC/EIA J-STD-001 (Requisitos para Ensamblajes Eléctricos y Electrónicos Soldados) |

Estándar para procesos de soldadura, materiales y criterios de aceptación. |

Garantiza la fiabilidad de las uniones de soldadura en ensamblajes rígidos-flexibles, incluyendo conectores ZIF. |

|

IPC-FC-234 (Orientación para adhesivos sensibles a la presión en circuitos flexibles) |

Cubre la selección de adhesivos e instrucciones de aplicación específicas para materiales PSA utilizados en circuitos flexibles. |

Importante para la adhesión confiable del bondply y del coverlay en diseños flexibles y rígido-flexibles. |

Radio de doblado y controles de esfuerzo mecánico: IPC-2223 define las pautas para el radio de doblado mínimo según el número de capas flexibles y el grosor del apilamiento, fundamental para prevenir la fatiga del conductor y la rotura de vías.

Reglas de diseño para zonas de transición: IPC-2223 e IPC-6013 enfatizan áreas prohibidas alrededor de las transiciones de flexible a rígido—sin pads, vías ni pistas demasiado cerca de los bordes para minimizar la deslaminación o fractura.

Especificaciones de laminado y adhesivo: Elegir materiales compatibles con IPC garantiza el rendimiento bajo ciclos térmicos prolongados, tensiones por flexión y humedad, contando con IPC-FC-234 para guiar el uso de adhesivos.

Inspección y aceptación: Utilizar los criterios de IPC-600 e IPC-610 permite a los fabricantes y ensambladores clasificar adecuadamente las imperfecciones, estableciendo niveles de tolerancia adaptados a las exigencias de los circuitos flexibles.

Pautas de ensamblaje: Según IPC-A-610 y J-STD-001, el ensamblaje en PCBs rígidos-flexibles exige técnicas rigurosas de soldadura y control de humedad (precocción), especialmente dada la sensibilidad del poliimida a la humedad.

Las normas IPC también prescriben:

|

Norma IPC |

Enfoque principal |

Beneficio Principal |

|

IPC-2221 |

Reglas de diseño genéricas para PCB |

Consistencia de diseño a nivel básico |

|

IPC-2223 |

Reglas de diseño específicas para flexibles/rígidos-flexibles |

Zonas de doblado, transiciones, áreas prohibidas |

|

IPC-6013 |

Calificación y inspección en la fabricación de PCB flexibles |

Garantía de fiabilidad en la fabricación |

|

IPC-600 |

Aceptabilidad visual y eléctrica de PCB |

Clasificación de defectos y límites de aceptación |

|

IPC-A-610 |

Calidad en el ensamblaje |

Garantiza la calidad de la soldadura y de los componentes |

|

J-STD-001 |

Proceso de soldadura |

Calidad constante y confiable de las uniones soldadas |

|

IPC-FC-234 |

Manejo de adhesivos en circuitos flexibles |

Asegura uniones adhesivas duraderas |

Diseñando y Fabricando pcb flexibles y pCB rígidos-flexibles involucra variables complejas que influyen directamente en el costo y el plazo de entrega. Comprender estos factores permite a los ingenieros y gerentes de producto optimizar diseños para una producción más rápida y económica sin sacrificar calidad ni confiabilidad.

|

Factor de Costo |

Impacto |

Descripción |

|

Tamaño y forma de la placa |

Alto |

Los circuitos flexibles más grandes o de forma irregular requieren más material y herramientas complejas. |

|

Número de Capas |

Alto |

Cada capa adicional añade pasos de proceso, prepreg, cobre y requisitos de inspección. |

|

Selección de Materiales |

Medio |

Los materiales especiales como el poliimida de alta temperatura (Tg), los prepregs sin flujo y las láminas de cobre sobre sustrato flexible sin adhesivo (FCCL) tienen un costo mayor. |

|

Espesor de cobre y trama cruzada |

Medio |

El cobre más pesado aumenta el costo; el entallado cruzado reduce la flexibilidad, pero requiere un control adicional de procesos. |

|

Secciones flexibles vs. rígidas |

Medio |

Las configuraciones complejas rígido-flexibles aumentan los pasos de preparación y laminación. |

|

Tamaño y cantidad de agujeros perforados |

Medio |

Más agujeros significan mayor tiempo de perforación; los agujeros pequeños (<8 mil) añaden complejidad. |

|

Características de vías y pads |

Medio |

Vías especiales (microvías, ciegas/enterradas), anillos circulares grandes y formas de lágrima generan costos más altos. |

|

Acabados superficiales y refuerzos |

Medio |

Los acabados ENIG, el material del refuerzo (Kapton, FR4, metal) y la cantidad afectan el costo. |

|

Tolerancias y requisitos de fabricación |

Alto |

Tolerancias eléctricas/mecánicas ajustadas requieren controles y inspecciones de fabricación más precisos. |

Requisitos inadecuados de doblado Especificar radios de doblado menores que las capacidades de fabricación o las directrices IPC genera retrabajos y retrasos en la fabricación.

Datos de diseño incompletos o ambiguos La falta de documentación clave, como especificaciones de transición flexible-a-rígido, detalles de conectores ZIF, definiciones de apilamiento o distancias mínimas entre agujeros y cobre, provoca intercambios de ingeniería y demoras.

Problemas relacionados con el diseño Ejemplos incluyen enrutamiento incorrecto de pistas en zonas de doblado, errores en la colocación de vías o planos de cobre excesivos en áreas flexibles detectados por herramientas DFM tras la presentación.

Instrucciones de ensamblaje poco claras El ensamblaje de circuitos flexibles requiere presecado/control de humedad, uso adecuado de refuerzos y pautas para accesorios. La omisión de estos detalles puede causar confusión al ensamblador y pérdida de tiempo.

Consejo profesional: Proporcionar un dibujo completo de fabricación y especificaciones detalladas , junto con una Consultoría temprana de diseño para fabricación por parte de su fabricante de PCB flexibles, reduce drásticamente los tiempos de entrega y evita rediseños costosos.

Al optimizar costos considerando los tiempos de entrega, recuerde que:

|

Factor de Diseño |

Impacto en Costos |

Impacto en tiempo de entrega |

Estrategia de Mitigación |

|

Recuento excesivo de capas |

Alto |

Alto |

Limitar las capas a las esenciales; utilizar bookbinding/air-gap si es necesario |

|

Hoyos de perforación pequeños (<8 mil) |

Medio |

Alto |

Aumentar ligeramente los tamaños de perforación si el rendimiento lo permite |

|

Tipos complejos de vías (ciegas/enterradas) |

Medio |

Medio |

Utilice vías estándar cuando sea posible |

|

Radio de curvatura estrecho (<estándar IPC) |

Alto |

Alto |

Diseñe el radio de curvatura según IPC-2223 y las especificaciones del material |

|

Zonas múltiples de apilamiento |

Medio |

Medio |

Use herramientas ECAD para optimizar y verificar antes de la fabricación |

|

Construcciones sin adhesivos |

Material superior |

Medio |

Evalúe los beneficios de confiabilidad a largo plazo frente al costo inicial |

Asociarse con el adecuado flex PCB o fabricante de PCB rígido-flexible es fundamental para garantizar que sus diseños sofisticados se conviertan en productos de alta calidad y confiables, entregados a tiempo. A diferencia de las placas rígidas estándar, los circuitos flexibles y rígido-flexibles requieren una fabricación especializada, un manejo preciso de materiales y un control de calidad riguroso para cumplir con especificaciones eléctricas y mecánicas exigentes.

Experiencia y capacidad de producción

Materiales y tecnología

Soporte de Diseño para Manufacturabilidad (DFM)

Certificaciones y Control de Calidad

Producción llave en mano en una sola instalación

|

Categoría |

Preguntas de Ejemplo |

|

Experiencia y capacidades |

¿Cuántos años lleva fabricando PCB flexibles/rígido-flexibles? ¿Maneja diseños de alta cantidad de capas y flexión dinámica? |

|

Materiales y tecnología |

¿Qué tipos de materiales de poliimida y FCCL tiene en stock? ¿Ofrece flex sin adhesivo? |

|

DFM y Soporte |

¿Proporciona revisiones de DFM y consultoría de diseño? ¿Qué herramientas en línea ofrece para cotización y verificación de archivos? |

|

Certificaciones de calidad |

¿Qué certificaciones posee (por ejemplo, IPC, ISO, UL)? ¿Puede compartir los resultados recientes de auditorías? |

|

Ensamble y Control de Humedad |

¿Cuáles son sus procesos de pre-horneado? ¿Puede ensamblar circuitos flexibles con conectores ZIF de forma confiable? |

|

Tiempo de entrega y capacidad de producción |

¿Cuál es su tiempo de entrega típico para prototipos rápidos? ¿Puede pasar de 1 prototipo a más de 100.000 unidades de producción? |

Sierra Circuits ejemplifica las mejores prácticas del sector, ofreciendo:

Diseñando y Fabricando pCB rígidos-flexibles es un proceso sofisticado que requiere un enfoque integral, desde la selección inteligente de materiales y el diseño de la estructura hasta el diseño preciso de la disposición y alianzas de fabricación confiables. A continuación se presenta un resumen conciso de puntos clave y mejores prácticas basadas en estándares del sector y experiencia práctica para ayudarle a tener éxito en su próximo circuito flexible de alto rendimiento.

|

Mejor Práctica |

Por qué es importante |

|

Consulta temprana de DFM con el fabricante |

Evitar rediseños, garantizar la fabricabilidad |

|

Utilizar materiales y procesos compatibles con IPC |

Cumplir con los estándares industriales de confiabilidad y calidad |

|

Mantener el radio de doblado adecuado y el diseño del eje neutro |

Maximizar la vida útil del circuito flexible |

|

Priorice cobre recocido laminado para flexión dinámica |

Ductilidad superior del cobre para doblado repetido |

|

Cree disposiciones simétricas |

Reduzca el estrés mecánico y la deformación |

|

Optimice el enrutamiento de pistas y el diseño de vías |

Evite fallas mecánicas y problemas de señal |

|

Seleccione fabricantes llave en mano con experiencia en circuitos flexibles |

Transición fluida de prototipo a producción |

Diseño de PCB Rígido-Flexible combina precisión eléctrica con necesidades mecánicas—equilibrando apilamientos multicapa, selecciones cuidadosas de materiales y rutas elegantes para crear soluciones robustas para las industrias más exigentes. Con la aplicación cuidadosa de estándares, colaboración con fabricantes experimentados y adherencia a reglas de diseño probadas, su próximo PCB flexible o rígido-flexible sobresaldrá en durabilidad, rendimiento y facilidad de fabricación.

Noticias Calientes

Noticias Calientes2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08