PCB Rigid-Flex tehnologia combină punctele forte ale plăcilor rigide tradiționale (de obicei realizate cu materiale FR-4 sau similare) și adaptabilitatea circuite flexibile —adesea realizate pe suporturi de poliimid de înaltă calitate. Această soluție hibridă permite proiectanților să creeze interconexiuni complexe, să reducă greutatea și să îmbunătățească fiabilitatea generală și posibilitățile de fabricație ale produselor electronice, mai ales în medii cu densitate mare, vibrații intense și spațiu limitat.

|

Caracteristică |

PCB rigid |

Flex PCB |

PCB Rigid-Flex |

|

Structură |

Numai straturi rigide (FR-4) |

Numai straturi flexibile (poliimid) |

Secțiuni combinate rigide și flexibile |

|

Flexibilitate la îndoire |

Nimic |

Dynamic/static, cicluri mari de îndoire |

Îndoiri direcționate, între zonele rigide |

|

Cost |

Cel mai jos |

Distanță medie |

Cel mai înalt (dar și cel mai versatil) |

|

Utilizare tipică |

Electronice în vrac |

Dispozitive purtabile, conectoare, ecrane |

Aerospațial, medical, IoT avansat |

PCB-urile rigid-flexibile sunt deosebit de avantajoase în aplicațiile în care ansamblurile electronice trebuie să reziste la îndoiri repetate, vibrații, șocuri sau cicluri de temperatură. Mediile obișnuite includ electronice aerospațiale , dispozitive medicale , echipamente de calitate militară , dispozitive purtabile robuste și lumea în continuă expansiune a IoT.

Electronica modernă — și în special dispozitivele critice — se confruntă cu o combinație dificilă de cerințe: miniaturizare, reducere a greutății, rezistență la șocuri și vibrații mecanice și fiabilitate fără compromisuri. PCB-urile rigide tradiționale nu pot face față frecvent acestor standarde, mai ales în domeniile aerospace, medical, militar sau în produsele consumer rezistente. pCB Rigid-Flex apare ca o soluție elegantă pentru multe dintre aceste probleme, datorită materialelor avansate, structurării gândite cu atenție și construcției hibride unice.

Aerospatial, apărare, industrial și dispozitive medicale funcționează adesea în condiții de stres mecanic intens: șocuri repetitive, vibrații, îndoiri, variații rapide ale temperaturii și chiar expunere la substanțe chimice agresive sau umiditate. În astfel de medii, asamblările convenționale rigide sau bazate pe cabluri pot suferi din cauza lipiturilor crăpate, defectelor la conectoare sau circuite deschise intermittente datorate oboselii prin vibrații.

Circuitele rigid-flex minimizează aceste riscuri prin:

Reducerea greutății și a spațiului se numără printre principalele beneficii ale adoptării designului de placă rigid-flex. În aplicațiile sensibile la greutate, cum ar fi sateliții, dispozitivele medicale implantabile sau echipamentele purtabile, fiecare gram contează. Eliminând necesitatea cablajelor tradiționale, a conectorilor grei și a hardware-ului de susținere, suprapuneri rigid-flex livrează platforme electronice compacte, curate și robuste.

Listă: Avantaje de fiabilitate și economii

The Internetul obiectelor (IoT) , dispozitive vestibile pentru fitness, ceasuri inteligente de ultimă generație și monitoare medicale portabile necesită toate electronice miniaturizate ușoară , miniaturizate și capabile să reziste la îndoiri repetate. În aceste situații, tehnologiile cu circuite rigide-flexibile și flexibile sunt adoptate în mod exploziv.

|

Beneficiu |

Exemplu de industrie |

Problemă rezolvată |

|

Toleranță ridicată la vibrații |

Aerospațial, Auto |

Previne crăparea sudurilor |

|

Reducerea greutății/spațiului |

Implante medicale, Drone |

Permite miniaturizarea |

|

Durabilitate majorată |

Dispozitive purtabile, IoT, Senzori medicale |

Resistă mai mult decât oboseala cablurilor/conectorilor |

|

Puncte de defectare mai puține |

Militar, Camere de supraveghere |

Elimină conectorii, jumperii |

|

Economie de asamblare/timp |

Electronice de consum, Echipamente de testare |

Rationalizează procesul de fabricație |

Construcția unică și alegerile de materiale ale plăcilor rigid-flex, combinate cu o stivuire și o dispunere gândite cu atenție, permit ansamblurilor electronice să reziste în cele mai dificile condiții și să aibă durate lungi de funcționare—adesea cu o reducere substanțială atât a dimensiunii, cât și a complexității.

Alegerea de a implementa pCB Rigid-Flex tehnologia este adesea dictată de nevoi specifice mecanice, electrice sau de fiabilitate care depășesc ceea ce poate oferi o placă flexibilă pură sau o proiectare tradițională de tip rigid. instrucțiunile de proiectare pentru plăci rigid-flex poate face diferența în atingerea obiectivelor de performanță, fabricație și cost.

Să analizăm câteva situații ideale în care plăcile de circuit rigid-flex oferă avantaje clare:

Aplicații Exemplu:

Tehnologia circuitelor rigid-flexibile nu constă doar în potrivirea în spații strânse sau rezistența la condiții dificile. Eliminând constrângerile tradiționale de proiectare fizică, inginerii pot:

Este important să cânți pCB Rigid-Flex beneficiile față de costurile inițiale și continue:

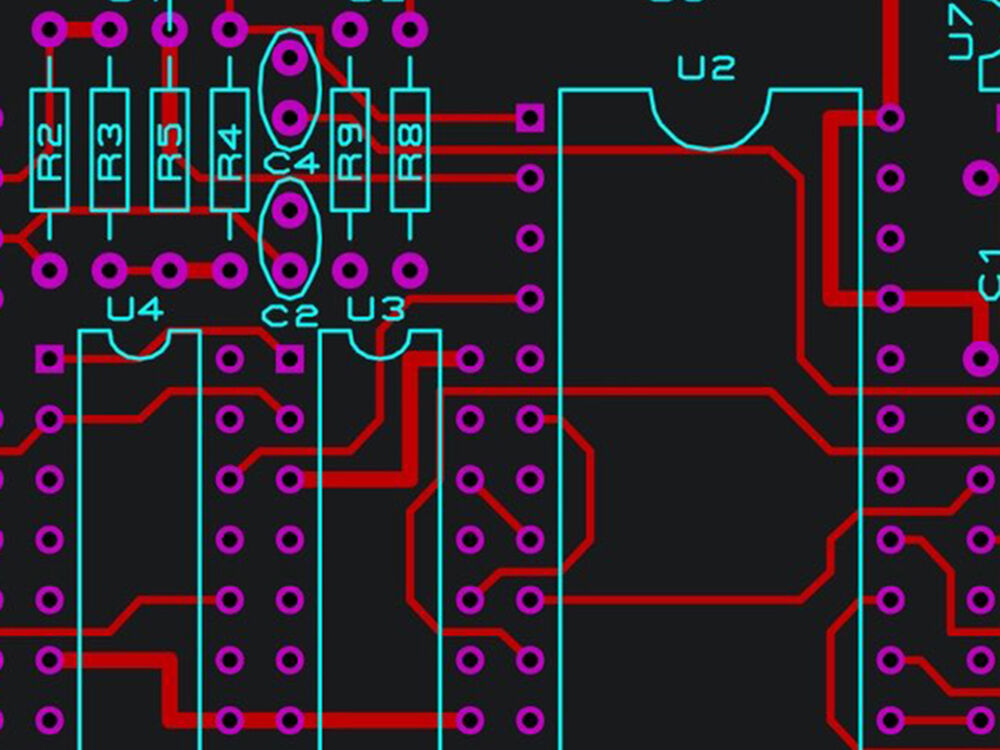

Una dintre caracteristicile definitorii ale unui flex PCB sau circuit rigid-flex este capacitatea sa de a se îndoi și adapta la formele 3D și mișcările necesare de către proiectele electronice moderne. Cu toate acestea, obținerea unei performanțe fiabile la îndoire necesită o atenție deosebită asupra detaliilor mecanice, materialelor și a așezării. Diferența dintre un design care rezistă milioane de cicluri de îndoire și unul care eșuează după câteva sute se regăsește adesea în înțelegerea și aplicarea corectă a regulilor fundamentale privind flexibilitatea PCB-urilor flexibile de bază.

Circuitele flexibile sunt supuse fie static sau îndoirii dinamice :

Punct cheie: Circuitele flexibile dinamice trebuie proiectate mult mai conservator, cu rază de îndoire mai mare și practici de material și rutare mai robuste, pentru a evita oboseala cuprului și fisurarea traseelor.

Cel mai important parametru pentru fiabilitatea flexibilă este raza de încovoiere — raza minimă la care poate fi curbată secțiunea flexibilă fără a risca defecte mecanice sau electrice.

Recomandări generale pentru raza minimă de îndoire:

|

Număr de straturi |

Rază de îndoire pentru flexiune statică |

Rază de îndoire pentru flexiune dinamică |

|

1-2 straturi |

≥ 6 × grosimea flexibilă |

≥ 100 × grosimea flexibilă |

|

3+ straturi |

≥ 12 × grosimea flexibilă |

≥ 150 × grosimea flexibilă |

|

Tip flex |

Grossime (mm) |

Rază de îndoire statică recomandată (mm) |

Rază de îndoire dinamică recomandată (mm) |

|

Strat simplu (1oz Cu) |

0.10 |

0.60 |

10 |

|

Dublu strat (0,5oz Cu) |

0.15 |

0.90 |

15 |

|

Patru straturi (0,5oz Cu/strat) |

0.26 |

3.0 |

39 |

Materialele selectate pentru flex PCB sau placa rigida-flexibila influențează direct flexibilitatea, fiabilitatea, durata de viață, costul și chiar posibilitățile de fabricare. Înțelegerea proprietăților materialelor de bază, adezivilor, întăritoarelor și finisajelor este esențială pentru aplicarea celor mai eficiente principii de proiectare pentru PCB-uri rigide-flexibile și respectarea standardelor industriale precum IPC-4202, IPC-4203 și IPC-4204.

|

Caracteristică |

Flexibil cu adeziv |

Flexibil fără adeziv |

|

Procesul |

Lipit cu strat adeziv |

Laminat direct, fără interfață adezivă |

|

Rezistență la umiditate |

Mai jos |

Mai ridicată (absorbție redusă a apei) |

|

Clasificarea temperaturii |

~120–150°C (limitează ciclurile de reflow) |

Până la 250°C sau mai mult (ideal pentru reflow) |

|

Cicluri de îndoire |

Moderat (preferabil static) |

Superior (aprobate pentru utilizare dinamică/milion de cicluri) |

|

Risc de producție |

Risc mai mare de delaminare |

Durabilitate excelentă, mai puțină delaminare |

|

Cost |

Mai jos |

Cost inițial mai mare, dar fiabilitate mai bună |

Pentru designuri cu flexibilitate dinamică și înalte cerințe de fiabilitate, construcții fără adeziv sunt acum considerate standardul de aur.

|

Material / Componentă |

Standard IPC |

Utilizare tipică |

Proprietăți critice |

|

Film poliimida |

IPC-4202 |

Substrat flexibil/acoperire protectoră |

Dk, Tg, absorbție de umiditate, clasament termic |

|

Cupru laminat recristalizat |

IPC-4562 |

Dirijori |

Durata de viață la oboseală, ductilitate, grosime |

|

FCCL |

IPC-4204 |

Laminat de bază |

Aderență, flexibilitate, rezistență la reflow |

|

Bondply/adheziv |

IPC-FC-234 |

Lipire strat |

Temperatură, umiditate, compatibilitate dielectrică |

|

Rigidizator FR-4 |

IPC-4101 |

Suport rigid |

Potrivire CTE, suport mecanic |

|

Rigidizator metalic |

N / A |

Sprijin robust |

Şoc/vibraţie, conexiune la masă |

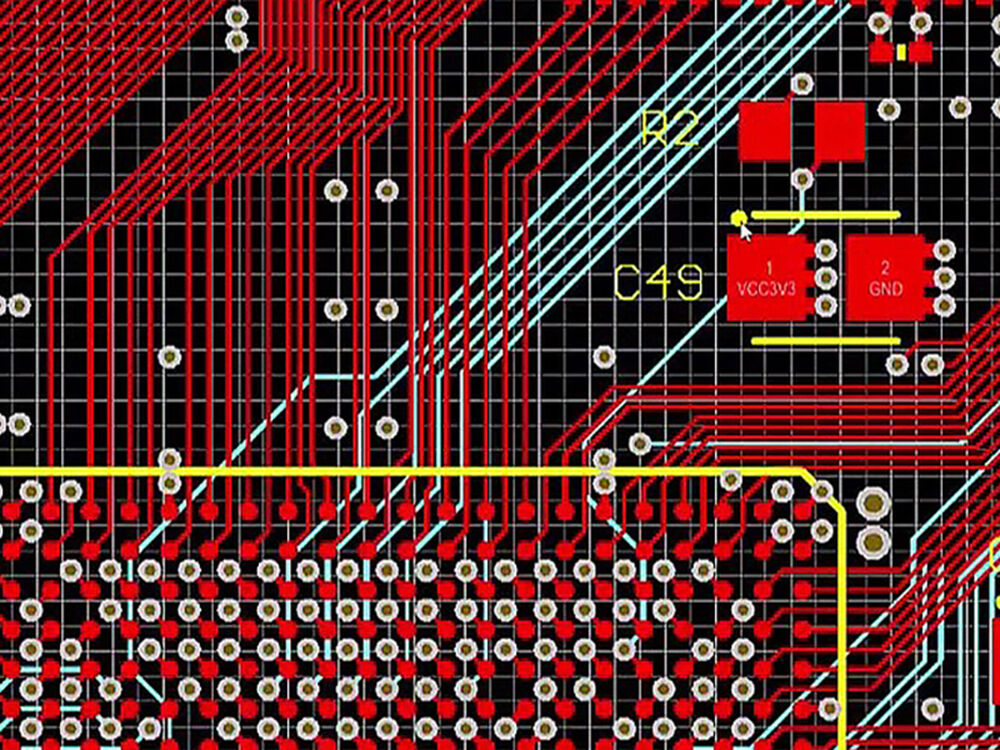

Layout-ul și rutarea unui flex PCB sau circuit rigid-flex este mult mai mult decât doar conectarea punctelor — este locul în care ingineria mecanică și cea electrică se contopesc cu adevărat. Alegerea corectă a layout-ului este esențială pentru maximizarea duratei de viață la îndoire, minimizarea defectelor în exploatare (cum ar fi crăpări ale viilor sau fenomenul „I-beaming”), precum și pentru asigurarea posibilității de fabricație și a randamentului. Mai jos sunt reguli de bază și sfaturi de specialitate pentru a vă ghida în aplicarea celor mai bune principii de proiectare pentru PCB-uri rigide-flexibile practici în următorul dvs. proiect.

Atunci când utilizați PCB-uri flexibile multistrat, este necesară mai multă atenție în rutare:

|

Atribute |

Placare Buton/Doar Pad |

Placare Panou |

|

Cale Electrică |

Numai la pad-uri (mai puțin cupru) |

Cupru în întregime pe toate urmele |

|

Flexibilitate |

Superioră (mai puțin cupru în zonă în ansamblu) |

Mai jos (mai mult cupru = mai rigid) |

|

Sudabilitate |

Risc crescut de desprindere a pad-ului |

Mai potrivit pentru asamblare robustă |

|

Aplicație |

Îndoire dinamică, flexibilitate sensibilă |

Flexibilitate statică, fixare rigidă |

Practică recomandată: Pentru zonele dinamice, cu flexibilitate mare, placarea doar pe pad-uri (placare tip buton) oferă o durată de viață la îndoire mai bună; pentru zonele statice sau cu montaj rigid, placarea panoului poate oferi conexiuni mai robuste.

|

Regulă de design / Caracteristică |

Valoare / Practică recomandată |

|

Urmăriți traseul în zona de îndoire |

Curbat, paralel cu îndoitul, fără unghiuri ascuțite |

|

Zonă interzisă pentru caracteristici în zona de îndoire |

Fără pad-uri, găuri, vias; respectați distanța recomandată |

|

Trasee decalate (multi-strat) |

Decalare între straturi, nu aliniere directă strat peste strat |

|

Distanța de la gaură la cupru |

Minim 8 mil (0.2 mm) |

|

Inel anular minim (via/pad) |

≥ 8 mil |

|

Utilizarea padurilor/viilor în formă de picătură |

Întotdeauna în zonele de îndoire și de tranziție |

|

Găuri de relief/decupări |

Adăugați în zonele flexibile largi pentru reducerea tensiunii |

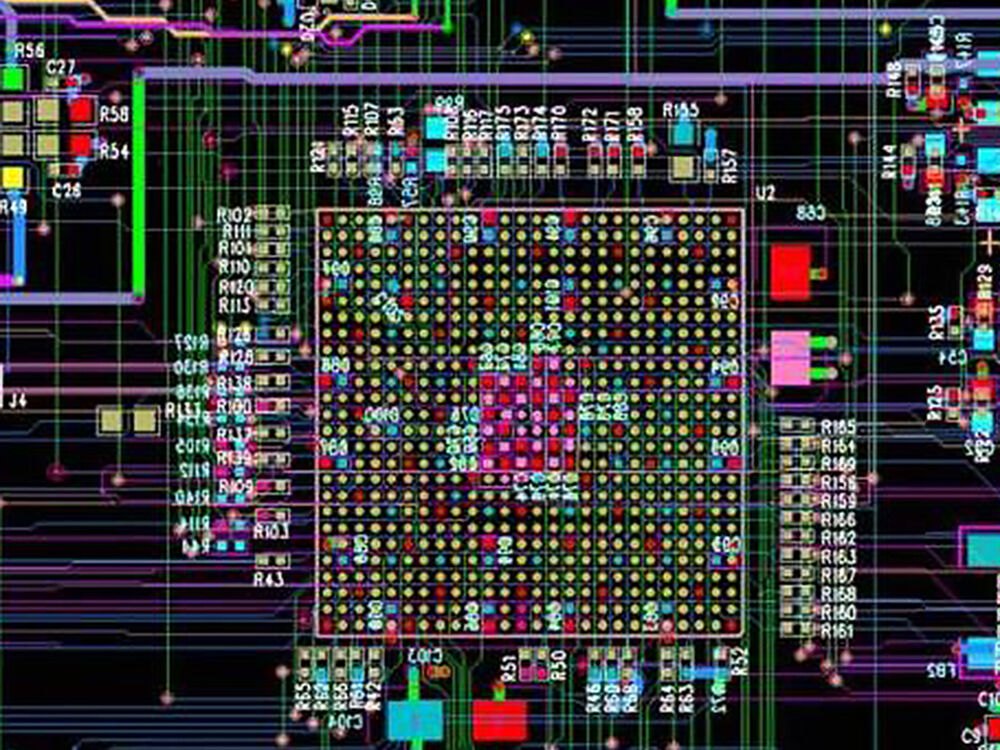

O stivuire bine proiectată flex PCB este fundamentul unui placa rigida-flexibila , armonizând flexibilitatea mecanică cu performanța electrică. Alegerea numărului corect de straturi, grosime și materiale ajută la optimizarea flexibilității, integrității semnalului, ecranării EMI și a posibilităților de fabricație. Această secțiune explică cum se proiectează o stivuire eficientă, aliniată la cerințele mecanice și electrice ale produsului dumneavoastră.

Stivuiri Flex Statice: Destinate plăcilor îndoite o dată sau de câteva ori (de exemplu, îndoituri fixe în interiorul carcaselor). Acestea pot tolera un număr mai mare de straturi (până la 8+ straturi) și un rază de îndoire moderată, deoarece sarcina mecanică este limitată după asamblare.

Stivuiri Flex Dinamice: Pentru circuitele flexibile supuse îndoirii ciclice repetate (sute de mii sau milioane de cicluri), aceste proiectări necesită:

Straturi cu număr par și aranjamente simetrice reduc deformarea și tensiunile mecanice. Straturile interioare corect echilibrate ajută la menținerea:

Tehnica de Legare ca la Carte: Utilizat în PCB-uri flexibile cu un număr mare de straturi pentru asamblarea mai multor straturi flexibile prin laminarea a două sau mai multe circuite flexibile unul peste celălalt, separate de material dielectric. Această metodă sporește rezistența mecanică fără a sacrifica flexibilitatea.

Construcție cu spațiu aerian: Incorporează spații aeriane controlate între straturile flexibile sau între secțiunile flexibile și rigide pentru a reduce constanta dielectrică și pierderile, îmbunătățind transmisia semnalelor la frecvențe înalte și controlul impedanței.

Măști fizice: Prototipurile din hârtie sau Mylar ajută la vizualizarea zonelor de îndoire și a potrivirii mecanice înainte de fabricație.

Integrare ECAD/MCAD: Utilizați instrumente precum Cadence OrCAD, Altium sau Siemens NX pentru a simula zonele de stratificare, razele de îndoire și tensiunile mecanice.

Instrumente pentru stratificare: Mulți producători de PCB oferă online instrumente pentru stratificare și selecția materialelor, care ajută la calculul impedanței și verificarea compatibilității materialelor la începutul procesului de proiectare.

|

Stratificare |

Material |

Grosime (mils) |

Greutatea cuprului (oz) |

Note |

|

1 |

Coverlay (Polimide) |

1.5 |

N / A |

Stratul superior de protecție |

|

2 |

Strat semnal (Cu) |

0.5 |

0,5 uncii |

Urmări semnal interioare |

|

3 |

Prepreg (strat adeziv) |

2.0 |

N / A |

Strat dielectric adeziv |

|

4 |

Strat semnal (Cu) |

0.5 |

0,5 uncii |

Plan de returnare/alimentare interior |

|

5 |

Nucleu flexibil (Poliiimidă) |

1.0 |

N / A |

Structură portantă flexibilă |

|

6 |

Strat semnal (Cu) |

0.5 |

0,5 uncii |

Semnal strat inferior |

|

7 |

Coverlay (Polimide) |

1.5 |

N / A |

Căptușeală protectorie inferioară |

Respectarea standardelor industriale este esențială pentru a vă asigura că pCB Rigid-Flex îndeplinește cerințele de calitate, fiabilitate și posibilitate de fabricare. Standardele IPC servesc ca bază pentru practici consistente de proiectare, fabricare, inspecție și asamblare în industria electronică. Mai jos evidențiem principalele standarde IPC care vă pot ghida proiectul de PCB rigid-flex de la concept până la producție.

|

Standard |

Gama |

Relevanță |

|

IPC-2221 (Standard generic pentru proiectarea plăcilor imprimate) |

Acoperă cerințe generice pentru proiectarea PCB-urilor și alte forme de structuri de montare sau interconectare a componentelor. |

Oferă ghiduri de proiectare de bază aplicabile la PCB-urile flexibile, rigide și rigid-flex. |

|

IPC-2223 (Standard de proiectare secțional pentru circuite flexibile și rigid-flex) |

Definește reguli de proiectare specializate în mod specific pentru circuitele flexibile și rigid-flex, inclusiv zonele de îndoire, stratificare și tranziții. |

Central pentru raza de îndoire a PCB-urilor flexibile, ghidurile de rutare a traseelor și zonele interzise. |

|

IPC-6013 (Calificare și performanță a plăcilor imprimate flexibile) |

Specifică criteriile de calificare a fabricației, testele de acceptare și cerințele de performanță pentru PCB-urile flexibile. |

Asigură faptul că PCB-urile flexibile și rigid-flex îndeplinesc metricile de fiabilitate și calitate înainte de livrare. |

|

IPC-600 (Acceptabilitatea plăcilor imprimate) |

Oferă criterii vizuale și electrice de acceptare pentru plăcile de circuit imprimat finalizate, inclusiv clasificarea defectelor. |

Utilizat pentru inspecția finală, definește limitele acceptabile ale defectelor, inclusiv probleme specifice flexibilității. |

|

IPC-A-610 (Acceptabilitatea Asamblărilor Electronice) |

Definește criteriile de execuție pentru plăcile de circuit asamblate, inclusiv calitatea sudurilor și poziționarea componentelor. |

Esential pentru asamblarea plăcilor PCB rigid-flex, în special în zonele de tranziție și la conectoare. |

|

IPC/EIA J-STD-001 (Cerințe pentru Asamblări Electrice și Electronice Sudate) |

Standard pentru procesele de lipire, materiale și criterii de acceptabilitate. |

Asigură fiabilitatea sudurilor pentru asamblările rigid-flex, inclusiv pentru conectoarele ZIF. |

|

IPC-FC-234 (Ghid privind Adezivii Sensibili la Presiune în Circuite Flexibile) |

Acoperă selecția adezivilor și instrucțiunile de aplicare specifice materialelor PSA utilizate în circuitele flexibile. |

Important pentru aderența fiabilă a stratului de legătură și a stratului de acoperire în designurile flexibile și rigide-flexibile. |

Rază de îndoire și controlul solicitărilor mecanice: IPC-2223 definește recomandări privind raza minimă de îndoire, în funcție de numărul de straturi flexibile și grosimea ansamblului, esențiale pentru prevenirea oboselei conductorilor și fisurării plăcilor interconectate (vias).

Reguli de proiectare pentru zona de tranziție: IPC-2223 și IPC-6013 subliniază zonele interzise din jurul tranzițiilor între zonele flexibile și cele rigide — fără contacte, plăci interconectate (vias) sau trasee prea aproape de margini, pentru a reduce riscul de desprindere sau rupere.

Specificații pentru laminate și adezivi: Alegerea materialelor conforme cu IPC asigură performanța în condiții de cicluri termice prelungite, solicitări la îndoire și umiditate, iar IPC-FC-234 oferă orientări privind utilizarea adezivilor.

Inspecție și Acceptare: Utilizarea criteriilor IPC-600 și IPC-610 permite fabricanților și asamblatorilor să clasifice defectele în mod corespunzător, stabilind niveluri de toleranță adaptate cerințelor circuitelor flexibile.

Instrucțiuni de Asamblare: Conform IPC-A-610 și J-STD-001, asamblarea în PCB-urile rigid-flexibile necesită tehnici riguroase de lipire și control al umidității (prăjire prealabilă), mai ales având în vedere sensibilitatea poliimidei la umiditate.

Standardele IPC prescriu, de asemenea:

|

Standard IPC |

Accent principal |

Avantaj Cheie |

|

IPC-2221 |

Reguli generice de proiectare PCB |

Consistență de bază în proiectare |

|

IPC-2223 |

Reguli de proiectare specifice pentru flex/rigid-flex |

Zone de îndoire, tranziții, zone interzise |

|

IPC-6013 |

Calificare și inspecție în fabricarea PCB flex |

Asigurarea fiabilității fabricației |

|

IPC-600 |

Acceptabilitatea vizuală și electrică a PCB |

Clasificarea defectelor și limitele de acceptare |

|

IPC-A-610 |

Calitatea execuției în asamant |

Asigură calitatea lipirii și a componentelor |

|

J-STD-001 |

Procesul de lipire |

Calitatea consistentă și fiabilă a lipiturilor |

|

IPC-FC-234 |

Manipularea adezivului în circuite flexibile |

Asigură legături adezive durabile |

Proiectarea si Fabricarea plăci flexibile PCB și plăci rigid-flex PCB presupune variabile complexe care influențează direct costul și durata de livrare. Înțelegerea acestor factori permite inginerilor și managerilor de produs să optimizeze proiectările pentru o producție mai rapidă și mai economică, fără a compromite calitatea sau fiabilitatea.

|

Factor de Cost |

Impact |

Descriere |

|

Dimensiunea și forma plăcii |

Înaltelor |

Circuitele flexibile mai mari sau cu formă neregulată necesită mai mult material și utilaje complexe. |

|

Număr de straturi |

Înaltelor |

Fiecare strat suplimentar adaugă etape de proces, prepreg, cupru și cerințe de inspecție. |

|

Selectarea materialelor |

Mediu |

Materialele speciale precum poliimida cu temperatură ridicată de tranziție vitroasă (high-Tg), prepregurile fără curgere și FCCL-urile fără adeziv sunt mai scumpe. |

|

Grosimea cuprului și hașurarea |

Mediu |

Cuprul mai gros crește costul; hașurarea reduce greutatea, dar necesită un control suplimentar al procesului. |

|

Secțiuni Flexibile vs. Secțiuni Rigide |

Mediu |

Stiva complexă rigid-flex crește etapele de configurare și laminare. |

|

Dimensiunea și numărul găurilor de forat |

Mediu |

Mai multe găuri înseamnă timp mai lung de forare; găurile mici (<8 mil) adaugă complexitate. |

|

Caracteristici ale vioanelor și padurilor |

Mediu |

Vioane speciale (microvioane, vioane oarbe/îngropate), inele periferice mari și formele de lacrimă implică costuri mai mari. |

|

Finisaje de suprafață și rigidizatori |

Mediu |

Finisajele ENIG, materialul rigidizator (Kapton, FR4, metal) și cantitatea acestora influențează costul. |

|

Toleranțe și cerințe privind construcția |

Înaltelor |

Toleranțele electrice/mecanice strânse necesită controale și inspecții mai fine în fabricație. |

Cerințe inadecvate privind îndoirea Specificarea razelor de îndoire mai mici decât capacitățile de fabricație sau recomandările IPC creează lucrări suplimentare în fabricație și întârzieri.

Date de proiectare incomplete sau ambigue Lipsa documentației esențiale, cum ar fi specifi cațiile pentru tranziția flexibil-rigid, detalii privind conectoarele ZIF, definițiile de stratificare sau distanțele minime între găuri și cupru, duce la schimburi repetitive de informații între ingineri și întârzieri.

Probleme legate de proiectare Exemple includ rutarea incorectă a urmelor în zonele de îndoire, erori în plasarea vioanelor sau plane excesive de cupru în zonele flexibile, semnalate de instrumentele DFM după depunere.

Instrucțiuni de asamblare neclare Asamblarea cablurilor flexibile necesită preîncălzire/controlul umidității, utilizarea corectă a rigidizatorilor și instrucțiuni privind dispozitivele. Lipsa acestor detalii poate provoca confuzie operatorilor și pierderi de timp.

Sfat pentru profesionist: Furnizarea unui desen complet de fabricație și specifi camente complete , împreună cu o Consultație DFM timpurie de la fabricantul dvs. de PCB flexibili, reduce semnificativ timpii de livrare și diminuează resursele costisitoare pentru reproiectări.

Atunci când optimizați costul având în vedere timpul de execuție, rețineți că:

|

Factor de Design |

Impact asupra costurilor |

Impact asupra timpului de execuție |

Strategie de Atenuare |

|

Număr excesiv de straturi |

Înaltelor |

Înaltelor |

Limitați numărul de straturi la cele esențiale; utilizați legarea în carteaș sau spațiere aeriană dacă este necesar |

|

Găuri de burghiu mici (<8 mil) |

Mediu |

Înaltelor |

Măriți ușor dimensiunile găurilor, dacă performanța o permite |

|

Tipuri complexe de contacte (orbe/îngropate) |

Mediu |

Mediu |

Utilizați contacte standard ori de câte ori este posibil |

|

Rază de îndoire strânsă (<standard IPC) |

Înaltelor |

Înaltelor |

Proiectați raza de îndoire conform IPC-2223 și specifiicațiilor materialelor |

|

Zone multiple de suprapunere |

Mediu |

Mediu |

Utilizați instrumente ECAD pentru a optimiza și verifica înainte de fabricare |

|

Construcții fără adeziv |

Material superior |

Mediu |

Evaluați beneficiile pe termen lung privind fiabilitatea față de costul inițial |

Parteneriatul cu cel potrivit flex PCB sau producător de PCB rigidi-flexibili este esențial pentru a vă asigura că proiectele sofisticate se transformă în produse de înaltă calitate, fiabile și livrate la timp. Spre deosebire de plăcile rigide standard, circuitele flexibile și rigide-flexibile necesită o fabricație specializată, manipularea precisă a materialelor și un control riguros al calității pentru a satisface cerințele electrice și mecanice exigente.

Experiență și capacitate de producție

Materiale și tehnologie

Asistență pentru Proiectare cu Scopul Fabricației (DFM)

Certificări și Asigurare Calitate

Producție completă într-o singură unitate

|

Categorie |

Exemplare de întrebări |

|

Experiență și Capacități |

De câți ani produceți PCB flexibili/rigid-flex? Gestionați configurații cu număr mare de straturi și flexibilitate dinamică? |

|

Materiale și tehnologie |

Ce tipuri de materiale poliimide și FCCL aveți în stoc? Oferiți soluții flexibile fără adeziv? |

|

DFM și asistență |

Oferiți revizuiri DFM și consultanță în proiectare? Ce instrumente online oferiți pentru ofertare și verificarea fișierelor? |

|

Certificări de Calitate |

Ce certificări dețineți (de exemplu, IPC, ISO, UL)? Puteți împărtăși rezultatele auditurilor recente? |

|

Asamblare și controlul umidității |

Care sunt procesele dvs. de pre-uscare? Puteți asambla circuite flexibile cu conectoare ZIF în mod fiabil? |

|

Termen de livrare și scalare |

Care este termenul tipic pentru prototipuri rapide? Puteți trece de la 1 prototip la peste 100.000 de unități de producție? |

Sierra Circuits este un exemplu al celor mai bune practici din industrie, oferind:

Proiectarea si Fabricarea plăci rigid-flex PCB este un proces sofisticat care necesită o abordare holistico-complexă—de la alegerea inteligentă a materialelor și proiectarea stratificării, până la o amplasare precisă și parteneriate încredere în fabricație. Mai jos este un rezumat concis al punctelor cheie și al celor mai bune practici elaborate pe baza standardelor industriale și a experienței practice, pentru a vă ajuta să reușiți cu următorul dvs. circuit flexibil de înaltă performanță.

|

Practica recomandată |

De ce contează |

|

Consultarea timpurie privind DFM cu producătorul |

Evitați reproiectările, asigurați-vă că produsul este realizabil din punct de vedere tehnic |

|

Utilizați materiale și procese conforme cu IPC |

Respectați standardele industriale privind fiabilitatea și calitatea |

|

Păstrați un raza de îndoire corespunzătoare și o proiectare corectă a axei neutre |

Maximizați durata de viață a circuitelor flexibile |

|

Acorda prioritate cuprului laminat recristalizat pentru flexiune dinamică |

Ductilitate superioară a cuprului pentru îndoiri repetate |

|

Creează structuri simetrice |

Reducerea stresului mecanic și a deformărilor |

|

Optimizează traseul pistelor și proiectarea vioanelor |

Previne defectele mecanice și problemele de semnal |

|

Selectează producători complet integrați cu expertiză în circuite flexibile |

Trecere lină de la prototip la producție |

Proiectare PCB Rigid-Flex combinează precizia electrică cu necesitatea mecanică—echilimbând stratificările multistrat, alegerile atente ale materialelor și o rutare elegantă pentru a crea soluții robuste pentru cele mai exigente industrii. Prin aplicarea grijulie a standardelor, colaborarea cu producători experimentați și respectarea regulilor dovedite de proiectare, următorul dvs. PCB flex sau rigid-flex va excela în durabilitate, performanță și capacitate de fabricație.

Știri Populare

Știri Populare2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08