Bo mạch PCB Cứng-Dẻo công nghệ kết hợp ưu điểm của các bảng mạch cứng truyền thống (thường được chế tạo bằng vật liệu FR-4 hoặc tương tự) và tính linh hoạt của mạch linh hoạt —thường được xây dựng trên nền chất lượng cao từ polyimide. Giải pháp lai này cho phép các nhà thiết kế tạo ra các kết nối phức tạp, giảm trọng lượng, đồng thời cải thiện độ tin cậy và khả năng sản xuất tổng thể của sản phẩm điện tử, đặc biệt trong các môi trường có mật độ cao, rung động mạnh và giới hạn không gian.

|

Tính năng |

PCB Cứng |

Flex PCB |

Bo mạch PCB Cứng-Dẻo |

|

Cấu trúc |

Chỉ có các lớp cứng (FR-4) |

Chỉ có các lớp linh hoạt (polyimide) |

Kết hợp các phần cứng và linh hoạt |

|

Khả năng uốn |

Không |

Động/lặng, chu kỳ uốn cong cao |

Uốn cong định hướng, giữa các vùng cứng |

|

Chi phí |

Thấp nhất |

Tầm trung |

Cao nhất (nhưng đa dụng nhất) |

|

Sử dụng điển hình |

Thiết bị điện tử số lượng lớn |

Thiết bị đeo, bộ kết nối, màn hình |

Hàng không vũ trụ, y tế, Internet vạn vật tiên tiến |

Các bảng mạch linh hoạt cứng (Rigid-flex PCBs) đặc biệt có lợi trong các ứng dụng mà cụm điện tử phải chịu được sự uốn cong lặp đi lặp lại, rung động, sốc hoặc chu kỳ nhiệt độ. Các môi trường phổ biến bao gồm thiết bị điện tử hàng không vũ trụ , thiết bị Y tế , thiết bị quân sự , thiết bị đeo bền chắc và thế giới đang phát triển nhanh chóng của Internet vạn vật.

Các thiết bị điện tử hiện đại — và đặc biệt là các thiết bị then chốt — phải đối mặt với một loạt yêu cầu khắt khe: thu nhỏ kích thước, giảm trọng lượng, khả năng chống sốc và rung động cơ học, cùng với độ tin cậy tuyệt đối. Các mạch PCB cứng truyền thống đơn thuần thường không thể đáp ứng được những tiêu chuẩn này, đặc biệt trong các lĩnh vực hàng không vũ trụ, y tế, quân sự hoặc các sản phẩm tiêu dùng sử dụng trong môi trường khắc nghiệt. bo mạch PCB Cứng-Dẻo xuất hiện như một giải pháp thanh lịch cho nhiều vấn đề khó khăn như vậy, nhờ vào vật liệu tiên tiến, cấu trúc xếp lớp hợp lý và thiết kế lai độc đáo.

Hàng không vũ trụ, quốc phòng, công nghiệp và thiết bị y tế thường hoạt động trong điều kiện chịu tải cơ học nghiêm trọng: sốc lặp đi lặp lại, rung động, uốn cong, biến đổi nhiệt độ nhanh và thậm chí tiếp xúc với hóa chất khắc hại hoặc độ ẩm. Trong những môi trường này, các cụm linh kiện truyền thống dạng cứng hoặc dạng cáp có thể gặp các sự cố như mối hàn bị nứt, lỗi kết nối hoặc mạch hở do mỏi rung động.

Mạch cứng-linh giảm thiểu những rủi ro này bằng cách:

Giảm trọng lượng và không gian là một trong những lợi ích chính khi áp dụng thiết kế mạch in cứng-mềm. Trong các ứng dụng nhạy cảm với trọng lượng như vệ tinh, thiết bị y tế cấy ghép hoặc thiết bị đeo, mỗi gram đều có ý nghĩa. Bằng cách loại bỏ nhu cầu sử dụng cáp truyền thống, đầu nối nặng và phần cứng hỗ trợ, cấu trúc lớp cứng-mềm mang lại nền tảng điện tử nhỏ gọn, sạch sẽ và chắc chắn.

Danh sách: Lợi ích về độ tin cậy và tiết kiệm

The Internet của vạn vật (IoT) , thiết bị theo dõi sức khỏe đeo được, đồng hồ thông minh thế hệ mới và các thiết bị giám sát y tế cầm tay đều đòi hỏi các linh kiện điện tử phải mức trọng lượng nhẹ , được thu nhỏ , và có khả năng chịu được uốn cong lặp đi lặp lại. Trong những trường hợp này, các công nghệ mạch cứng-linh hoạt và mạch linh hoạt đang được áp dụng mạnh mẽ.

|

Lợi ích |

Ví dụ Ngành |

Vấn đề Được Giải quyết |

|

Độ Chịu Rung động Cao |

Hàng không Vũ trụ, Ô tô |

Ngăn ngừa các mối hàn bị nứt |

|

Giảm Trọng lượng/Không gian |

Cấy ghép Y tế, Máy bay Không người lái |

Cho phép thu nhỏ kích thước |

|

Tăng độ bền |

Thiết bị Đeo, Internet vạn vật, Cảm biến Y tế |

Tồn tại lâu hơn sự mỏi cáp/kết nối |

|

Điểm lỗi ít hơn |

Quân sự, Camera giám sát |

Loại bỏ các đầu nối, dây nhảy |

|

Tiết kiệm lắp ráp/thời gian |

Thiết bị điện tử tiêu dùng, Thiết bị kiểm tra |

Tối ưu hóa quy trình sản xuất |

Cấu tạo độc đáo và sự lựa chọn vật liệu của các bảng rigid-flex, kết hợp với thiết kế xếp lớp và bố trí hợp lý, cho phép các cụm điện tử chịu được môi trường khắc nghiệt nhất và tuổi thọ dài nhất—thường đi kèm với việc giảm đáng kể về kích thước và độ phức tạp.

Việc lựa chọn triển khai bo mạch PCB Cứng-Dẻo công nghệ thường được quyết định bởi các yêu cầu cơ học, điện học hoặc độ tin cậy cụ thể vượt quá khả năng mà một thiết kế PCB linh hoạt thuần túy hoặc bảng mạch cứng truyền thống có thể cung cấp. Biết được thời điểm nên áp dụng hướng dẫn thiết kế bảng mạch cứng-mềm có thể tạo nên sự khác biệt lớn trong việc đáp ứng các mục tiêu về hiệu suất, khả năng sản xuất và chi phí.

Hãy xem xét một số tình huống lý tưởng nơi mà bảng mạch cứng-mềm mang lại lợi thế rõ rệt:

Ví dụ ứng dụng:

Công nghệ mạch linh hoạt - cứng không chỉ đơn thuần là việc lắp vừa vào những không gian chật hẹp hay chịu được điều kiện khắc nghiệt. Bằng cách loại bỏ các ràng buộc thiết kế vật lý truyền thống, kỹ sư có thể:

Cần cân nhắc kỹ lưỡng bo mạch PCB Cứng-Dẻo lợi ích so với chi phí ban đầu và chi phí phát sinh:

Một trong những đặc điểm nổi bật của một flex PCB hoặc mạch rigid-flex là khả năng uốn cong và phù hợp với các hình dạng 3D cũng như chuyển động mà các thiết kế điện tử hiện đại yêu cầu. Tuy nhiên, để đạt được hiệu suất uốn cong đáng tin cậy đòi hỏi phải chú ý kỹ lưỡng đến các chi tiết cơ khí, vật liệu và bố trí. Sự khác biệt giữa một thiết kế có thể chịu được hàng triệu chu kỳ uốn và một thiết kế bị hỏng sau vài trăm chu kỳ thường nằm ở việc hiểu và áp dụng đúng các nguyên tắc cốt lõi về khả năng uốn của PCB linh hoạt cơ bản.

Các mạch linh hoạt chịu tác động từ một trong hai tĩnh hoặc uốn động :

Nhận xét quan trọng: Các mạch uốn động phải được thiết kế cẩn trọng hơn nhiều, với bán kính uốn lớn hơn và vật liệu cũng như phương pháp bố trí đường dẫn chắc chắn hơn để tránh hiện tượng mỏi đồng và nứt đường dẫn.

Thông số quan trọng nhất đối với độ tin cậy của mạch linh hoạt là bán kính uốn bán kính uốn — bán kính nhỏ nhất mà phần mạch linh hoạt có thể được uốn cong mà không làm tăng nguy cơ hỏng hóc cơ học hoặc điện.

Hướng dẫn chung về bán kính uốn tối thiểu:

|

Số lớp |

Bán kính uốn linh hoạt tĩnh |

Bán kính uốn linh hoạt động |

|

1-2 lớp |

≥ 6 × độ dày linh hoạt |

≥ 100 × độ dày linh hoạt |

|

3+ lớp |

≥ 12 × độ dày linh hoạt |

≥ 150 × độ dày linh hoạt |

|

Loại Mạch Linh hoạt |

Độ dày (mm) |

Bán kính uốn tĩnh đề xuất (mm) |

Bán kính uốn động đề xuất (mm) |

|

Một lớp (1oz Cu) |

0.10 |

0.60 |

10 |

|

Hai lớp (0,5oz Cu) |

0.15 |

0.90 |

15 |

|

Bốn lớp (0,5oz Cu/lớp) |

0.26 |

3.0 |

39 |

Các vật liệu được chọn cho flex PCB hoặc bảng bán cứng bán mềm ảnh hưởng trực tiếp đến độ uốn, độ tin cậy, tuổi thọ, chi phí và thậm chí cả khả năng sản xuất. Việc hiểu rõ các đặc tính của vật liệu nền, keo dán, vật liệu gia cố và lớp hoàn thiện là yếu tố thiết yếu để áp dụng các nguyên tắc thiết kế mạch in bán cứng bán mềm hiệu quả nhất các hướng dẫn thiết kế mạch in bán cứng bán mềm và đáp ứng các tiêu chuẩn ngành như IPC-4202, IPC-4203 và IPC-4204.

|

Tính năng |

Mạch Linh Hoạt Có Keo |

Linh hoạt không dùng keo |

|

Quy trình |

Gắn kết có lớp keo dính |

Ép trực tiếp, không có lớp keo trung gian |

|

Chống ẩm |

Thấp hơn |

Cao hơn (ít hấp thụ nước hơn) |

|

Đánh giá nhiệt độ |

~120–150°C (giới hạn các chu kỳ hàn lại) |

Lên đến 250°C hoặc cao hơn (lý tưởng cho quy trình hàn lại) |

|

Số lần uốn cong |

Trung bình (ưu tiên ứng dụng tĩnh) |

Vượt trội (được phê duyệt cho ứng dụng động/triệu chu kỳ) |

|

Rủi ro sản xuất |

Nguy cơ bong lớp cao hơn |

Độ bền tuyệt vời, ít bong lớp hơn |

|

Chi phí |

Thấp hơn |

Chi phí ban đầu cao hơn, nhưng độ tin cậy tốt hơn |

Đối với các thiết kế uốn dẻo động và độ tin cậy cao, cấu trúc không dùng keo dính hiện được xem là tiêu chuẩn vàng.

|

Vật liệu / Thành phần |

Tiêu chuẩn IPC |

Sử dụng điển hình |

Các Tính chất Quan trọng |

|

Phim poly-yimide |

IPC-4202 |

Chất nền linh hoạt/lớp phủ |

Dk, Tg, độ hấp thụ ẩm, xếp hạng nhiệt |

|

Đồng cán nguội đã ủ |

IPC-4562 |

Người chỉ huy |

Tuổi thọ mỏi, độ dẻo, độ dày |

|

FCCL |

IPC-4204 |

Tấm laminate cơ sở |

Độ bám dính, độ linh hoạt, khả năng chống chảy lại |

|

Bondply/chất kết dính |

IPC-FC-234 |

Liên kết lớp |

Khả năng tương thích về nhiệt, độ ẩm và điện môi |

|

Tấm gia cường FR-4 |

IPC-4101 |

Giá đỡ cứng |

Phù hợp hệ số giãn nở nhiệt (CTE), hỗ trợ cơ học |

|

Tấm gia cường kim loại |

N/A |

Hỗ trợ nặng |

Chống sốc/rung động, nối đất |

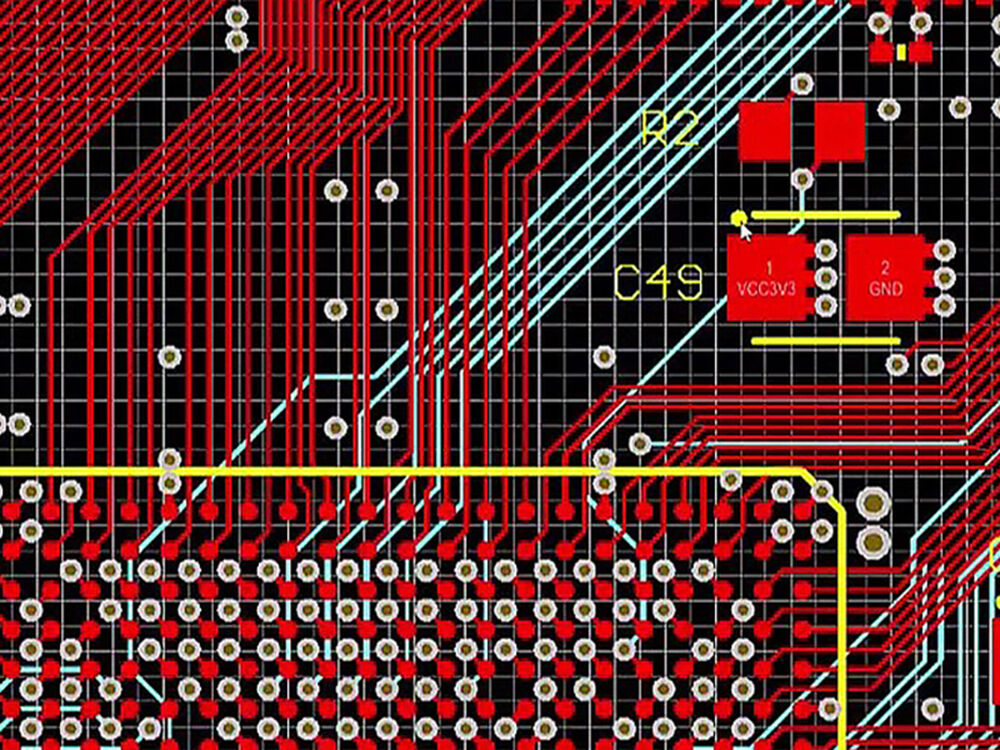

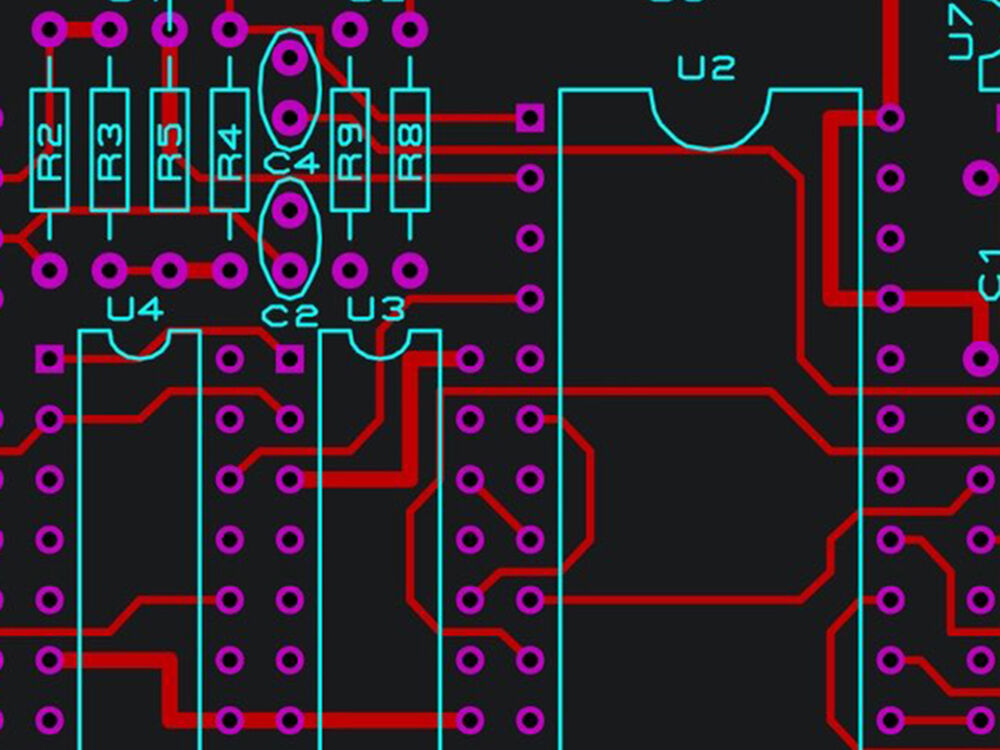

Bố trí và định tuyến của một flex PCB hoặc mạch rigid-flex xa hơn nhiều so với việc chỉ nối các điểm với nhau—đây là nơi kỹ thuật cơ khí và kỹ thuật điện thực sự hòa quyện. Các lựa chọn bố trí phù hợp rất quan trọng để tối đa hóa tuổi thọ uốn, giảm thiểu sự cố tại hiện trường (như nứt lỗ thông hay hiện tượng “I-beaming”), và đảm bảo khả năng sản xuất cũng như tỷ lệ thành phẩm. Dưới đây là những quy tắc nền tảng và mẹo chuyên gia giúp bạn áp dụng tốt nhất các hướng dẫn thiết kế mạch in bán cứng bán mềm cho dự án tiếp theo của bạn.

Khi sử dụng mạch in linh hoạt đa lớp, cần cẩn trọng hơn trong việc bố trí dây dẫn:

|

Thuộc tính |

Mạ nút/chỉ pad |

Mạ toàn bảng |

|

Đường dẫn điện |

Chỉ tại các pad (ít đồng hơn) |

Đồng trên toàn bộ các đường mạch |

|

Tính linh hoạt |

Ưu việt hơn (tổng lượng đồng ít hơn trong khu vực) |

Thấp hơn (nhiều đồng = cứng hơn) |

|

Khả năng hàn |

Nguy cơ bong pad cao hơn |

Tốt hơn cho lắp ráp bền vững |

|

Ứng dụng |

Uốn động, linh hoạt nhạy cảm |

Linh hoạt tĩnh, gắn kết cứng |

Thực hành tốt nhất: Đối với vùng động, vùng uốn cao, mạ chỉ tại pad (dạng nút) mang lại tuổi thọ uốn tốt hơn; đối với vùng tĩnh hoặc vùng gắn cứng, mạ toàn bảng có thể mang lại kết nối bền vững hơn.

|

Quy tắc thiết kế / Tính năng |

Giá trị / Thực hành được khuyến nghị |

|

Đường đi của dây nối trong vùng uốn cong |

Cong, song song với vùng uốn, không có góc nhọn |

|

Khu vực loại trừ tính năng trong vùng uốn |

Không có pad, lỗ, via; tuân thủ khoảng cách khuyến nghị |

|

Dây nối so le (nhiều lớp) |

Lệch giữa các lớp, không căn chỉnh trực tiếp lớp trên lớp dưới |

|

Khoảng cách khoan đến đồng |

Tối thiểu 8 mil (0,2 mm) |

|

Vành khuyên tối thiểu (lỗ thông/miếng đệm) |

≥ 8 mil |

|

Sử dụng miếng đệm/lỗ thông dạng giọt lệ |

Luôn áp dụng ở các vùng uốn cong và chuyển tiếp |

|

Lỗ giảm ứng suất/khe cắt |

Thêm vào các vùng linh hoạt rộng để giảm ứng suất |

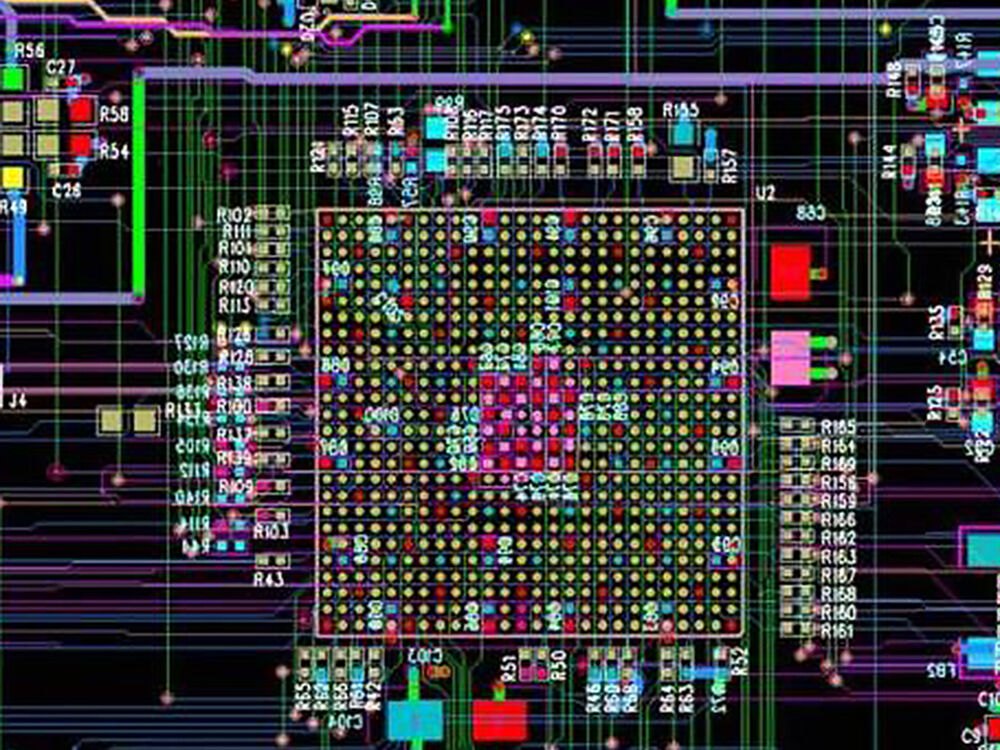

Một thiết kế xếp lớp mạch in linh hoạt là nền tảng của một sản phẩm đáng tin cậy bảng bán cứng bán mềm , cân bằng giữa độ linh hoạt cơ học và hiệu suất điện. Việc lựa chọn số lớp, độ dày và vật liệu phù hợp giúp tối ưu hóa khả năng uốn cong, độ toàn vẹn tín hiệu, chắn nhiễu EMI và khả năng sản xuất. Phần này giải thích cách thiết kế một cấu trúc lớp hiệu quả, phù hợp với yêu cầu cơ học và điện của sản phẩm bạn.

Cấu trúc lớp linh hoạt tĩnh: Dành cho các bo mạch chỉ bị uốn một lần hoặc vài lần (ví dụ: các nếp gấp cố định bên trong vỏ). Chúng có thể chấp nhận số lớp dày hơn (lên đến 8 lớp trở lên) và bán kính uốn trung bình vì tải cơ học bị giới hạn sau khi lắp ráp.

Cấu trúc lớp linh hoạt động: Dành cho các mạch linh hoạt chịu uốn đi uốn lại nhiều lần (hàng trăm nghìn hoặc hàng triệu chu kỳ), những thiết kế này yêu cầu:

Các lớp có số lượng chẵn với bố trí đối xứng giúp giảm thiểu cong vênh và ứng suất cơ học. Các lớp bên trong được cân bằng hợp lý sẽ giúp duy trì:

Kỹ Thuật Đóng Sách: Được sử dụng trong mạch in linh hoạt nhiều lớp để lắp ráp nhiều lớp linh hoạt bằng cách ép hai hoặc nhiều mạch linh hoạt vào nhau theo hướng mặt sau, ngăn cách bởi lớp vật liệu dán (bondply). Phương pháp này tăng cường độ bền cơ học mà không làm mất đi tính linh hoạt.

Cấu Tạo Khoảng Hở Không Khí: Bao gồm các khoảng hở không khí được kiểm soát giữa các lớp linh hoạt hoặc giữa phần linh hoạt và phần cứng để giảm hằng số điện môi và tổn hao, từ đó cải thiện truyền tín hiệu tần số cao và kiểm soát trở kháng.

Mô Hình Vật Lý: Các mẫu thử bằng giấy hoặc Mylar giúp hình dung các vùng uốn cong và sự phù hợp cơ khí trước khi chế tạo.

Tích Hợp ECAD/MCAD: Sử dụng các công cụ như Cadence OrCAD, Altium hoặc Siemens NX để mô phỏng các vùng cấu trúc lớp, bán kính uốn cong và các ứng suất cơ học.

Công cụ Stack-Up: Nhiều nhà sản xuất PCB cung cấp công cụ chọn lựa cấu trúc lớp và vật liệu trực tuyến, hỗ trợ tính toán trở kháng và kiểm tra sự tương thích vật liệu ngay từ giai đoạn đầu của quá trình thiết kế.

|

Lớp |

Vật liệu |

Độ Dày (mil) |

Độ dày đồng (oz) |

Ghi chú |

|

1 |

Lớp phủ bảo vệ (Polyimide) |

1.5 |

N/A |

Lớp bảo vệ trên cùng |

|

2 |

Lớp tín hiệu (Cu) |

0.5 |

0,5 oz |

Các đường dẫn tín hiệu bên trong |

|

3 |

Lớp Prepreg (Bondply) |

2.0 |

N/A |

Lớp điện môi kết dính |

|

4 |

Lớp tín hiệu (Cu) |

0.5 |

0,5 oz |

Mặt phẳng trả lại/cung cấp điện bên trong |

|

5 |

Lõi linh hoạt (Polyimide) |

1.0 |

N/A |

Xương sống linh hoạt |

|

6 |

Lớp tín hiệu (Cu) |

0.5 |

0,5 oz |

Lớp tín hiệu đáy |

|

7 |

Lớp phủ bảo vệ (Polyimide) |

1.5 |

N/A |

Lớp bảo vệ dưới cùng |

Tuân thủ các tiêu chuẩn ngành là yếu tố then chốt để đảm bảo rằng bảng mạch của bạn bo mạch PCB Cứng-Dẻo đáp ứng các yêu cầu về chất lượng, độ tin cậy và khả năng sản xuất. Các tiêu chuẩn IPC đóng vai trò nền tảng cho các phương pháp thiết kế, chế tạo, kiểm tra và lắp ráp nhất quán trong toàn ngành điện tử. Dưới đây là các tiêu chuẩn IPC chính nhằm định hướng dự án bảng mạch cứng-mềm của bạn từ khâu ý tưởng đến sản xuất.

|

Tiêu chuẩn |

Phạm vi |

Sự liên quan |

|

IPC-2221 (Tiêu chuẩn chung về thiết kế bảng mạch in) |

Bao gồm các yêu cầu chung cho việc thiết kế bảng mạch in và các dạng cấu trúc gắn hoặc liên kết linh kiện khác. |

Cung cấp các hướng dẫn thiết kế nền tảng áp dụng cho các loại bảng mạch linh hoạt, cứng và cứng-mềm. |

|

IPC-2223 (Tiêu chuẩn thiết kế theo phần cho mạch linh hoạt và mạch cứng-mềm) |

Định nghĩa các quy tắc thiết kế chuyên biệt dành riêng cho mạch linh hoạt và mạch bán cứng - linh hoạt, bao gồm các vùng uốn cong, cấu trúc lớp và phần chuyển tiếp. |

Trung tâm về bán kính uốn của mạch in linh hoạt (flex PCB), hướng dẫn đi dây và các khu vực cấm bố trí. |

|

IPC-6013 (Chứng nhận và Hiệu suất của Mạch in Linh hoạt) |

Quy định các tiêu chí chứng nhận sản xuất, kiểm tra nghiệm thu và yêu cầu hiệu suất đối với các mạch in linh hoạt. |

Đảm bảo các mạch in linh hoạt và bán cứng - linh hoạt đáp ứng các chỉ số độ tin cậy và chất lượng trước khi giao hàng. |

|

IPC-600 (Tính Chấp Nhận được của Các Bảng Mạch In) |

Cung cấp các tiêu chí chấp nhận hình ảnh và điện học cho các bảng mạch in hoàn chỉnh, bao gồm phân loại lỗi. |

Được sử dụng để kiểm tra cuối cùng, xác định giới hạn lỗi có thể chấp nhận được, bao gồm các vấn đề đặc thù liên quan đến mạch linh hoạt. |

|

IPC-A-610 (Tính Chấp Nhận được của Các Bộ Phận Điện Tử Lắp Ráp) |

Định nghĩa các tiêu chí kỹ thuật lắp ráp cho các bảng mạch đã được lắp ráp, bao gồm chất lượng mối hàn và vị trí đặt linh kiện. |

Cực kỳ quan trọng đối với việc lắp ráp PCB linh hoạt-cứng, đặc biệt tại các vùng chuyển tiếp và đầu nối. |

|

IPC/EIA J-STD-001 (Yêu cầu đối với các bộ phận điện và điện tử hàn) |

Tiêu chuẩn cho các quá trình hàn, vật liệu và tiêu chí chấp nhận. |

Đảm bảo độ tin cậy mối hàn cho các bộ phận linh hoạt-cứng, bao gồm cả đầu nối ZIF. |

|

IPC-FC-234 (Hướng dẫn sử dụng keo nhạy áp lực trong mạch linh hoạt) |

Bao gồm hướng dẫn lựa chọn và thi công keo phù hợp với các vật liệu PSA được dùng trong mạch linh hoạt. |

Quan trọng để đảm bảo độ bám dính đáng tin cậy của lớp bondply và coverlay trong thiết kế linh hoạt và linh hoạt-cứng. |

Bán kính uốn và kiểm soát ứng suất cơ học: IPC-2223 quy định các hướng dẫn về bán kính uốn tối thiểu dựa trên số lượng lớp linh hoạt và độ dày cấu trúc, rất quan trọng để ngăn ngừa mỏi dây dẫn và nứt lỗ via.

Quy Tắc Thiết Kế Khu Vực Chuyển Tiếp: IPC-2223 và IPC-6013 nhấn mạnh khu vực cấm xung quanh các điểm chuyển tiếp linh hoạt sang cứng—không được có pad, via hoặc đường dẫn quá gần mép để giảm thiểu nguy cơ tách lớp hoặc nứt gãy.

Đặc Điểm Kỹ Thuật Của Lớp Cách Và Keo Dán: Việc lựa chọn vật liệu phù hợp với IPC đảm bảo hiệu suất dưới các chu kỳ nhiệt kéo dài, ứng suất uốn và độ ẩm, với IPC-FC-234 hướng dẫn cách sử dụng keo dán.

Kiểm Tra Và Chấp Nhận: Việc áp dụng các tiêu chí IPC-600 và IPC-610 cho phép các nhà sản xuất và lắp ráp phân loại các khuyết tật một cách phù hợp, thiết lập mức dung sai được điều chỉnh theo yêu cầu của mạch linh hoạt.

Hướng Dẫn Lắp Ráp: Theo IPC-A-610 và J-STD-001, việc lắp ráp trên các PCB kết hợp cứng-linh hoạt đòi hỏi các kỹ thuật hàn và kiểm soát độ ẩm nghiêm ngặt (nướng trước), đặc biệt do polyimide nhạy cảm với độ ẩm.

Các tiêu chuẩn IPC cũng quy định:

|

Tiêu chuẩn IPC |

Tập Trung Chính |

Lợi ích chính |

|

IPC-2221 |

Các quy tắc thiết kế PCB chung |

Tính nhất quán trong thiết kế ở cấp độ cơ bản |

|

IPC-2223 |

Các quy tắc thiết kế dành riêng cho mạch linh hoạt/linh hoạt-cứng |

Vùng uốn, chuyển tiếp, vùng cấm |

|

IPC-6013 |

Đánh giá định mức và kiểm tra sản xuất mạch in linh hoạt |

Đảm bảo độ tin cậy trong gia công |

|

IPC-600 |

Chấp nhận được về mặt hình ảnh và điện của mạch in |

Phân loại khuyết tật và giới hạn chấp nhận |

|

IPC-A-610 |

Chất lượng gia công lắp ráp |

Đảm bảo chất lượng hàn và linh kiện |

|

J-STD-001 |

Quy trình hàn chì |

Chất lượng mối hàn ổn định và đáng tin cậy |

|

IPC-FC-234 |

Xử lý keo dán trong mạch linh hoạt |

Đảm bảo độ bám dính bền chắc của keo |

Thiết kế và Sản xuất mạch in linh hoạt (flex pcbs) và pCB kết hợp cứng và mềm (Rigid-flex PCB) bao gồm các biến số phức tạp trực tiếp ảnh hưởng đến chi phí và thời gian sản xuất. Việc hiểu rõ các yếu tố này giúp kỹ sư và quản lý sản phẩm tối ưu hóa thiết kế để sản xuất nhanh hơn, tiết kiệm chi phí hơn mà không làm giảm chất lượng hoặc độ tin cậy.

|

Yếu tố chi phí |

Tác động |

Mô tả |

|

Kích thước và hình dạng bảng mạch |

Cao |

Các mạch linh hoạt lớn hơn hoặc có hình dạng bất thường đòi hỏi nhiều vật liệu và dụng cụ phức tạp hơn. |

|

Số lớp |

Cao |

Mỗi lớp bổ sung đều làm tăng thêm các bước quy trình, lớp cách điện (prepreg), đồng và yêu cầu kiểm tra. |

|

Lựa chọn vật liệu |

Trung bình |

Các vật liệu đặc chủng như polyimide chịu nhiệt độ cao (high-Tg), prepreg không chảy và FCCL không dùng keo có giá thành cao hơn. |

|

Độ Dày Đồng và Kiểu Cắt Lưới |

Trung bình |

Đồng dày hơn làm tăng chi phí; kỹ thuật khoét rãnh (cross-hatching) giúp tiết kiệm độ linh hoạt nhưng đòi hỏi kiểm soát quy trình bổ sung. |

|

Phần Linh hoạt so với Phần Cứng |

Trung bình |

Các cấu trúc xếp lớp cứng - linh hoạt phức tạp làm tăng số bước thiết lập và ép lớp. |

|

Kích thước và Số lượng Lỗ Khoan |

Trung bình |

Số lượng lỗ nhiều hơn đồng nghĩa với thời gian khoan lâu hơn; các lỗ nhỏ (<8 mil) làm tăng độ phức tạp. |

|

Đặc điểm Lỗ Via và Đệm |

Trung bình |

Các loại via đặc biệt (microvia, via ẩn/chôn), vòng tròn vành lớn và dạng giọt nước sẽ làm tăng chi phí. |

|

Hoàn thiện bề mặt và các thanh gia cường |

Trung bình |

Hoàn thiện ENIG, vật liệu thanh gia cường (Kapton, FR4, kim loại) và số lượng ảnh hưởng đến chi phí. |

|

Dung sai và yêu cầu cấu tạo |

Cao |

Dung sai điện học/cơ học chặt hơn đòi hỏi kiểm soát sản xuất và kiểm tra chi tiết hơn. |

Yêu cầu uốn cong không phù hợp Chỉ định bán kính uốn nhỏ hơn khả năng sản xuất hoặc hướng dẫn IPC sẽ gây phát sinh công việc sửa lại và làm chậm tiến độ.

Dữ liệu thiết kế không đầy đủ hoặc mơ hồ Thiếu các tài liệu quan trọng như thông số chuyển tiếp linh hoạt-sang-cứng, chi tiết bộ kết nối ZIF, định nghĩa cấu tạo lớp, hoặc khoảng cách từ lỗ khoan đến đồng dẫn sẽ dẫn đến trao đổi lặp đi lặp lại với bộ phận kỹ thuật và gây đình trệ.

Các vấn đề liên quan đến thiết kế Ví dụ bao gồm việc định tuyến trace không đúng trong các chỗ uốn cong, lỗi đặt via hoặc mặt đồng quá lớn ở khu vực linh hoạt bị công cụ DFM phát hiện sau khi gửi bản thiết kế.

Hướng dẫn lắp ráp không rõ ràng Lắp ráp mạch linh hoạt yêu cầu nướng trước/kiểm soát độ ẩm, sử dụng tấm gia cường phù hợp và hướng dẫn về đồ gá. Việc thiếu những chi tiết này có thể gây nhầm lẫn cho thợ lắp ráp và làm mất thời gian.

Lời Khuyên Chuyên Gia: Cung cấp một bản vẽ chế tạo đầy đủ và thông số kỹ thuật toàn diện , kết hợp với việc Tham vấn DFM từ nhà sản xuất mạch in linh hoạt của bạn, giúp rút ngắn đáng kể thời gian chờ đợi và giảm thiểu việc phải thiết kế lại tốn kém.

Khi tối ưu hóa chi phí với các cân nhắc về thời gian hoàn thành, hãy nhớ rằng:

|

Yếu Tố Thiết Kế |

Tác động đến chi phí |

Tác động đến thời gian hoàn thành |

Chiến lược phòng ngừa |

|

Số lớp quá nhiều |

Cao |

Cao |

Hạn chế số lớp chỉ ở mức cần thiết; sử dụng kiểu đóng sách/khe hở không khí nếu cần |

|

Lỗ khoan nhỏ (<8 mil) |

Trung bình |

Cao |

Tăng kích thước mũi khoan nhẹ nếu hiệu suất cho phép |

|

Các loại Via phức tạp (Ẩn/Chôn) |

Trung bình |

Trung bình |

Sử dụng via tiêu chuẩn khi có thể |

|

Bán kính uốn nhỏ (<tiêu chuẩn IPC) |

Cao |

Cao |

Thiết kế bán kính uốn theo IPC-2223 và thông số vật liệu |

|

Nhiều vùng xếp lớp |

Trung bình |

Trung bình |

Sử dụng công cụ ECAD để tối ưu hóa và xác minh trước khi sản xuất |

|

Cấu trúc không dùng keo dính |

Vật liệu cao cấp hơn |

Trung bình |

Cân nhắc lợi ích về độ tin cậy lâu hạn so với chi phí ban đầu |

Hợp tác với flex PCB hoặc nhà sản xuất PCB linh hoạt-cứng là điều then chốt để đảm bảo thiết kế tinh vi của bạn được chuyển hóa thành sản phẩm chất lượng cao, đáng tin cậy và giao đúng hạn. Khác với các bo mạch cứng tiêu chuẩn, các mạch linh hoạt và linh hoạt-cứng đòi hỏi kỹ thuật sản xuất chuyên biệt, xử lý vật liệu chính xác và kiểm soát chất lượng nghiêm ngặt để đáp ứng các thông số điện và cơ học khắt khe.

Kinh Nghiệm và Năng Lực Sản Xuất

Vật liệu và Công nghệ

Hỗ Trợ Thiết Kế Dành Cho Sản Xuất (DFM)

Chứng nhận và Đảm bảo Chất lượng

Sản xuất trọn gói tại một cơ sở duy nhất

|

Danh mục |

Các câu hỏi mẫu |

|

Kinh nghiệm & Năng lực |

Quý vị đã sản xuất bảng mạch linh hoạt/cứng-linh hoạt trong bao nhiêu năm? Quý vị có xử lý các loại bảng mạch linh hoạt nhiều lớp và linh hoạt động học không? |

|

Vật liệu & công nghệ |

Quý vị đang dự trữ những loại vật liệu polyimide và FCCL nào? Quý vị có cung cấp loại flex không dùng keo dính không? |

|

DFM & Hỗ trợ |

Quý vị có cung cấp đánh giá DFM và tư vấn thiết kế không? Quý vị cung cấp những công cụ trực tuyến nào để báo giá và kiểm tra tập tin? |

|

Chứng nhận Chất lượng |

Quý vị có những chứng nhận nào (ví dụ: IPC, ISO, UL)? Có thể chia sẻ kết quả kiểm toán gần đây không? |

|

Lắp ráp & Kiểm soát độ ẩm |

Quy trình tiền nung của bạn là gì? Bạn có thể lắp ráp mạch linh hoạt với các đầu nối ZIF một cách đáng tin cậy không? |

|

Thời gian chờ và quy mô |

Thời gian sản xuất mẫu nhanh thông thường của bạn là bao lâu? Bạn có thể mở rộng từ 1 mẫu sang hơn 100.000 đơn vị sản xuất không? |

Sierra Circuits là ví dụ tiêu biểu về các thực hành tốt nhất trong ngành, cung cấp:

Thiết kế và Sản xuất pCB kết hợp cứng và mềm (Rigid-flex PCB) là một quá trình phức tạp đòi hỏi cách tiếp cận toàn diện—từ lựa chọn vật liệu thông minh và thiết kế cấu trúc lớp, đến bố trí chính xác và hợp tác sản xuất đáng tin cậy. Dưới đây là phần tóm tắt ngắn gọn các điểm chính và thực hành tốt nhất dựa trên tiêu chuẩn ngành và kinh nghiệm thực tế, nhằm giúp bạn thành công với mạch linh hoạt hiệu suất cao tiếp theo của mình.

|

Thực hành tốt nhất |

Tại sao điều này quan trọng? |

|

Tham vấn DFM sớm với nhà sản xuất |

Tránh thiết kế lại, đảm bảo khả năng sản xuất |

|

Sử dụng vật liệu và quy trình phù hợp với tiêu chuẩn IPC |

Đáp ứng các tiêu chuẩn ngành về độ tin cậy và chất lượng |

|

Duy trì bán kính uốn và thiết kế trục trung tính phù hợp |

Tối đa hóa tuổi thọ mạch linh hoạt |

|

Ưu tiên sử dụng đồng ủ cán cho ứng dụng linh hoạt động |

Độ dẻo của đồng vượt trội cho việc uốn lặp nhiều lần |

|

Tạo cấu trúc xếp lớp đối xứng |

Giảm ứng suất cơ học và biến dạng |

|

Tối ưu hóa bố trí dây dẫn và thiết kế via |

Ngăn ngừa các sự cố cơ học và vấn đề tín hiệu |

|

Chọn các nhà sản xuất trọn gói có chuyên môn linh hoạt |

Chuyển đổi trơn tru từ mẫu thử sang sản xuất |

Thiết kế PCB Rigid-Flex kết hợp độ chính xác điện tử với yêu cầu cơ học—cân bằng giữa các lớp xếp chồng nhiều tầng, lựa chọn vật liệu cẩn thận và bố trí đường dẫn tinh tế để tạo ra các giải pháp bền vững cho những ngành công nghiệp khắt khe nhất. Với việc áp dụng cẩn trọng các tiêu chuẩn, hợp tác cùng các nhà sản xuất giàu kinh nghiệm và tuân thủ các quy tắc thiết kế đã được kiểm chứng, bảng mạch linh hoạt hoặc bán cứng của bạn trong lần tới sẽ vượt trội về độ bền, hiệu suất và khả năng sản xuất.

Tin Tức Nổi Bật

Tin Tức Nổi Bật2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08