Starr-Flex-PCB technologie kombiniert die Stärken herkömmlicher starrer Platinen (üblicherweise aus FR-4 oder ähnlichen Materialien) mit der Anpassungsfähigkeit von flexible Leiterplatten —häufig auf hochwertigen Polyimid-Substraten aufgebaut. Diese hybride Lösung ermöglicht es Konstrukteuren, komplexe Verbindungen zu schaffen, das Gewicht zu reduzieren und die Gesamtbetriebssicherheit sowie Herstellbarkeit elektronischer Produkte zu verbessern, insbesondere in Umgebungen mit hoher Dichte, starken Vibrationen und beengten Platzverhältnissen.

|

Funktion |

Starres PCB |

Flex-PCB |

Starr-Flex-PCB |

|

Struktur |

Nur starre Schichten (FR-4) |

Nur flexible Schichten (Polyimid) |

Kombinierte starre und flexible Abschnitte |

|

Biegevermögen |

Keine |

Dynamisch/statisch, hohe Biegezyklen |

Gezielte Biegungen, zwischen starren Zonen |

|

Kosten |

Tiefster Punkt |

Mittelbereich |

Höchste (aber vielseitigste) |

|

Typischer Gebrauch |

Großelektronik |

Tragbare Geräte, Anschlüsse, Displays |

Luft- und Raumfahrt, Medizintechnik, fortschrittliche IoT-Anwendungen |

Starr-flexible Leiterplatten sind besonders vorteilhaft in Anwendungen, bei denen elektronische Baugruppen wiederholtem Biegen, Vibrationen, Erschütterungen oder Temperaturwechseln standhalten müssen. Typische Umgebungen umfassen elektronik in der Luft- und Raumfahrt , medizintechnik , militärtaugliche Ausrüstung , robuste tragbare Geräte und die schnell wachsende Welt des IoT.

Moderne Elektronik – und insbesondere sicherheitskritische Geräte – stehen vor einer anspruchsvollen Kombination von Anforderungen: Miniaturisierung, Gewichtsreduzierung, Widerstandsfähigkeit gegen mechanische Stöße und Vibrationen sowie unverzichtbare Zuverlässigkeit. Herkömmliche starre Leiterplatten allein können diese Standards oft nicht erfüllen, insbesondere in der Luft- und Raumfahrt, Medizintechnik, Militärtechnik oder bei robusten Consumer-Produkten. Die starr-Flex-PCB erweist sich als eine elegante Lösung für zahlreiche solcher Probleme, dank fortschrittlicher Materialien, einer durchdachten Schichtaufbau und einer einzigartigen hybriden Konstruktion.

Luft- und Raumfahrt, Verteidigung, Industrie und Medizintechnik arbeiten häufig unter extremen mechanischen Belastungen: wiederholte Stöße, Vibrationen, Biegung, schnelle Temperaturschwankungen und sogar Kontakt mit aggressiven Chemikalien oder Feuchtigkeit. In solchen Umgebungen können herkömmliche starre Leiterplatten oder kabelbasierte Baugruppen unter gebrochenen Lötstellen, Verbindungsfehlern oder intermittierenden Unterbrechungen aufgrund Ermüdung durch Vibration leiden.

Starre-flexible Leiterplatten minimieren diese Risiken durch:

Gewichts- und Platzreduzierung gehören zu den wesentlichen Vorteilen der Verwendung von Starr-Flex-Leiterplatten. In gewichtssensiblen Anwendungen wie Satelliten, implantierbaren medizinischen Geräten oder tragbaren Systemen zählt jedes Gramm. Durch die Eliminierung herkömmlicher Kabel, schwerer Anschlüsse und unterstützender Hardware rigid-Flex-Schichten liefern kompakte, saubere und robuste elektronische Plattformen.

Liste: Zuverlässigkeits- und Kostenvorteile

Die Internet der Dinge (IoT) , tragbare Fitnessgeräte, Smartwatches der nächsten Generation und tragbare medizinische Monitore erfordern alle Elektronik, die leichtgewichtig , verkleinert ist und wiederholtes Biegen aushalten kann. In diesen Szenarien sehen Starrflex- und Flex-Leiterplattentechnologien eine explosive Verbreitung.

|

Leistung |

Branchenbeispiel |

Gelöstes Problem |

|

Hohe Schwingungsbeständigkeit |

Luft- und Raumfahrt, Automobil |

Verhindert gebrochene Lötstellen |

|

Geringeres Gewicht/Platzbedarf |

Medizinische Implantate, Drohnen |

Ermöglicht Miniaturisierung |

|

Erhöhte Haltbarkeit |

Wearables, IoT, Medizinische Sensoren |

Hält länger als Kabel/Steckverbinder bei Ermüdung |

|

Weniger Fehlerquellen |

Militär, Überwachungskameras |

Eliminiert Steckverbinder und Jumper |

|

Montage-/Zeitersparnis |

Unterhaltungselektronik, Prüfgeräte |

Vereinfacht die Fertigung |

Die einzigartige Konstruktion und Materialwahl von Starr-Flex-Leiterplatten, kombiniert mit durchdachtem Aufbau und Layout, ermöglicht es elektronischen Baugruppen, den härtesten Umgebungen und der längsten Nutzungsdauer standzuhalten – oft bei erheblicher Verringerung von Größe und Komplexität.

Die Entscheidung für die Implementierung starr-Flex-PCB wird häufig durch spezifische mechanische, elektrische oder Zuverlässigkeitsanforderungen bestimmt, die über das hinausgehen, was eine reine flexible Leiterplatte oder ein herkömmliches starres Board-Design bieten können. Zu wissen, wann man richtlinien für Starr-Flex-Board-Designs anwendet, kann den entscheidenden Unterschied bei der Erfüllung von Leistungs-, Fertigungs- und Kostenvorgaben ausmachen.

Betrachten wir einige ideale Situationen, in denen starr-Flex-Leiterplatten klare Vorteile bieten:

Beispiele für Anwendungen:

Die Starrflex-Technologie geht nicht nur darum, enge Räume zu nutzen oder raue Bedingungen zu überstehen. Indem sie traditionelle physikalische Designbeschränkungen aufhebt, können Ingenieure:

Es ist wichtig zu überlegen starr-Flex-PCB vorteile gegenüber anfänglichen und laufenden Kosten:

Eines der definierenden Merkmale einer flex-PCB oder rigid-Flex-Schaltung ist die Fähigkeit, sich zu biegen und an die dreidimensionalen Formen und Bewegungen anzupassen, die von modernen elektronischen Designs gefordert werden. Die Erzielung einer zuverlässigen Biegeleistung erfordert jedoch besondere Aufmerksamkeit für mechanische, materielle und layoutbezogene Details. Der Unterschied zwischen einem Design, das Millionen von Biegezyklen übersteht, und einem, das bereits nach einigen hundert versagt, liegt oft im Verständnis und in der Anwendung zentraler biegsamkeit von Flex-Leiterplatten regeln.

Flexible Leiterplatten sind entweder statisch oder dynamischem Biegen :

Wichtige Erkenntnis: Dynamische Flex-Leiterplatten müssen deutlich konservativer konzipiert werden, mit größerem Biegeradius sowie robusteren Materialien und Routing-Methoden, um Kupferermüdung und Bruch der Leiterbahnen zu vermeiden.

Der wichtigste Parameter für die Zuverlässigkeit von Flex-Leiterplatten ist der biegeradius —der minimale Radius, mit dem der flexible Bereich gebogen werden kann, ohne ein Risiko mechanischer oder elektrischer Ausfälle einzugehen.

Allgemeine Richtlinien für den Mindestbiegeradius:

|

Schichtzahl |

Statischer Flex-Biegeradius |

Dynamischer Flex-Biegeradius |

|

1-2 Schichten |

≥ 6 × Flex-Dicke |

≥ 100 × Flex-Dicke |

|

3+ Schichten |

≥ 12 × Biegedicke |

≥ 150 × Biegedicke |

|

Flex-Typ |

Dicke (mm) |

Empfohlener statischer Biegeradius (mm) |

Empfohlener dynamischer Biegeradius (mm) |

|

Einzelschichtig (1 Unze Cu) |

0.10 |

0.60 |

10 |

|

Zweischichtig (0,5 Unze Cu) |

0.15 |

0.90 |

15 |

|

Vierschichtig (0,5 Unze Cu/Schicht) |

0.26 |

3.0 |

39 |

Die ausgewählten Materialien für Ihre flex-PCB oder rigid-Flex-Platine beeinflussen direkt die Biegsamkeit, Zuverlässigkeit, Lebensdauer, Kosten und sogar die Herstellbarkeit. Das Verständnis der Eigenschaften von Basismaterialien, Klebstoffen, Versteifungen und Oberflächen ist entscheidend, um die effektivsten rigid-Flex-PCB-Designrichtlinien anzuwenden und Industriestandards wie IPC-4202, IPC-4203 und IPC-4204 zu erfüllen.

|

Funktion |

Flex mit Klebstoff |

Flex ohne Klebstoff |

|

Prozess |

Verbunden mit Klebstoffschicht |

Direkt laminiert, keine Klebefuge |

|

Feuchtigkeitsbeständigkeit |

Niedriger |

Höher (geringere Wasseraufnahme) |

|

Temperaturbewertung |

~120–150 °C (begrenzt Anzahl der Reflow-Zyklen) |

Bis zu 250 °C oder mehr (ideal für Reflow) |

|

Biegezyklen |

Mäßig (statisch bevorzugt) |

Überlegen (dynamisch / millionenfache Zyklen zugelassen) |

|

Herstellungsrisiko |

Höheres Entlamellierungsrisiko |

Hervorragende Haltbarkeit, geringere Entlamellierung |

|

Kosten |

Niedriger |

Höhere Anfangskosten, aber bessere Zuverlässigkeit |

Für hochzuverlässige und dynamische Flex-Designs konstruktionen ohne Klebstoff gelten mittlerweile als Goldstandard.

|

Werkstoff / Bauteil |

IPC-Norm |

Typischer Gebrauch |

Wesentliche Eigenschaften |

|

Polyimidfolie |

IPC-4202 |

Flexsubstrat/Abdeckfolie |

Dk, Tg, Feuchtigkeitsaufnahme, thermische Belastbarkeit |

|

Kaltgewalztes Kupfer |

IPC-4562 |

Dirigenten |

Ermüdungslebensdauer, Duktilität, Dicke |

|

FCCL |

IPC-4204 |

Basis-Laminat |

Haftung, Flexibilität, Reflow-Beständigkeit |

|

Bondply/Leim |

IPC-FC-234 |

Schichtverbund |

Temperatur-, Feuchtigkeits- und Dielektrikumverträglichkeit |

|

FR-4-Versteifung |

IPC-4101 |

Starre Stütze |

CTE-Anpassung, mechanische Stützung |

|

Metallversteifung |

N/A |

Robuste Aufstützung |

Schock-/Vibrationsdämpfung, Erdungsanschluss |

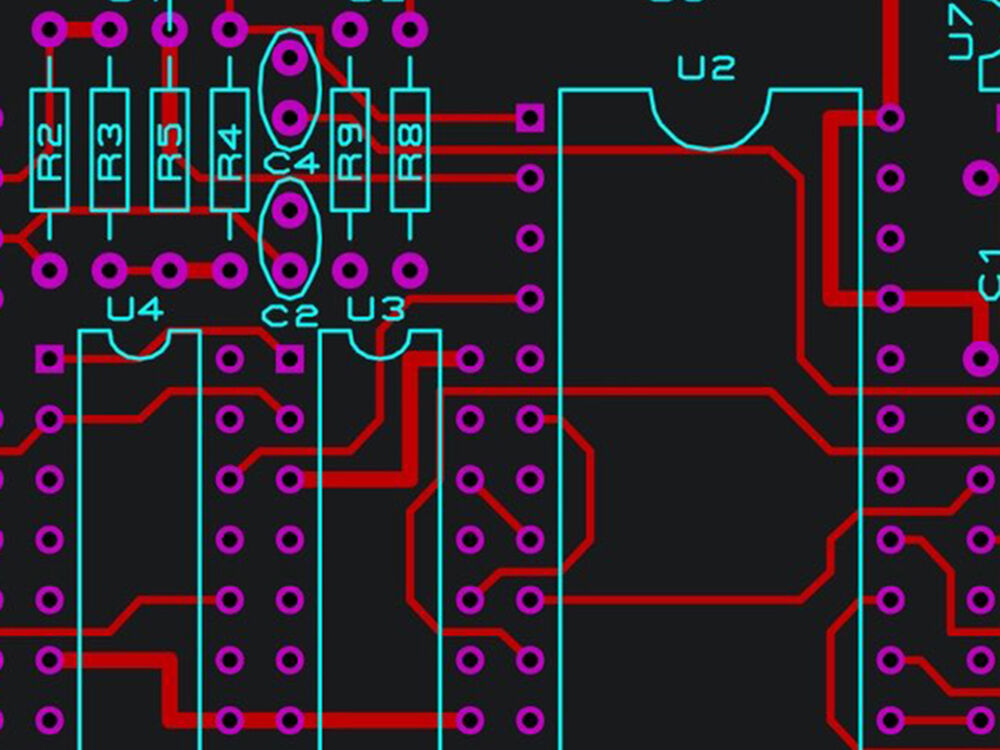

Das Layout und die Leiterbahnen einer flex-PCB oder rigid-Flex-Schaltung sind bei weitem mehr als nur das Verbinden von Punkten – hier verschmelzen Mechanik und Elektrotechnik wirklich miteinander. Die richtigen Layout-Entscheidungen sind entscheidend, um die Biegelebensdauer zu maximieren, Feldausfälle (wie zum Beispiel Brüche an Durchkontaktierungen oder „I-Träger-Effekte“) zu minimieren und Herstellbarkeit sowie Ausbeute sicherzustellen. Im Folgenden finden Sie grundlegende Regeln und Expertentipps, die Ihnen helfen, die besten rigid-Flex-PCB-Designrichtlinien auf Ihr nächstes Projekt anzuwenden.

Bei der Verwendung von mehrlagigen flexiblen Leiterplatten ist eine sorgfältigere Routing-Planung erforderlich:

|

Eigenschaft |

Taste/nur Pad-Vergoldung |

Flächenvergoldung |

|

Elektrischer Pfad |

Nur an den Pads (weniger Kupfer) |

Kupfer durchgehend auf allen Leiterbahnen |

|

Flexibilität |

Besser (weniger Gesamtkupfer in diesem Bereich) |

Geringer (mehr Kupfer = steifer) |

|

Lötbarkeit |

Höheres Risiko des Ablösens von Pads |

Besser für robuste Montage |

|

Anwendung |

Dynamische Biegung, empfindliche Flexibilität |

Statische Flexibilität, starre Befestigung |

Best Practice: Für dynamische, hochflexible Bereiche bietet die reine Pad-Beschichtung (Button-Plating) eine längere Biegelebensdauer; für statische oder starr montierte Bereiche kann die Flächenbeschichtung robustere Verbindungen bieten.

|

Designregel / Merkmal |

Empfohlener Wert / Vorgehensweise |

|

Leiterbahnpfad im Biegebereich |

Gekrümmt, parallel zur Biegung, keine scharfen Winkel |

|

Merkmalsfreihaltung im Biegebereich |

Keine Pads, Löcher, Vias; empfohlener Abstand einhalten |

|

Versetzte Leiterbahnen (Mehrschicht) |

Versatz zwischen den Schichten, keine deckungsgleichen Ausrichtungen |

|

Bohrabstand zur Kupferbahn |

Mindestens 8 mil (0,2 mm) |

|

Mindestringbreite (Via/Pad) |

≥ 8 mil |

|

Verwendung von Tränenpads/Tränevias |

Immer in Biege- und Übergangsbereichen |

|

Entlastungslöcher/Ausschnitte |

Breite Flexzonen zur Spannungsreduzierung hinzufügen |

Ein gut konstruierter flexible PCB-Schichtaufbau ist die Grundlage für eine zuverlässige rigid-Flex-Platine , die mechanische Flexibilität mit elektrischer Leistung in Einklang bringt. Die Auswahl der richtigen Anzahl von Schichten, Dicke und Materialien trägt zur Optimierung von Biegsamkeit, Signalintegrität, EMV-Abschirmung und Herstellbarkeit bei. In diesem Abschnitt wird erläutert, wie man einen effektiven Schichtaufbau entwirft, der auf die mechanischen und elektrischen Anforderungen Ihres Produkts abgestimmt ist.

Statische Flexible Schichtaufbauten: Für Leiterplatten vorgesehen, die einmal oder nur wenige Male gebogen werden (z. B. feste Falten innerhalb von Gehäusen). Sie können engere Schichtanzahlen (bis zu 8 oder mehr Schichten) und moderate Biegeradien tolerieren, da die mechanische Belastung nach der Montage begrenzt ist.

Dynamische Flexible Schichtaufbauten: Für flexible Leiterplatten, die wiederholten Biegezyklen ausgesetzt sind (mehrere hunderttausend oder Millionen Zyklen), sind diese Konstruktionen erforderlich:

Schichten mit gerader Anzahl und symmetrischer Anordnung minimieren Verziehen und mechanische Spannungen. Ein richtig ausbalancierter innerer Schichtaufbau trägt bei zur:

Buchbindetechnik: Wird bei flexiblen Leiterplatten mit hoher Schichtanzahl verwendet, um mehrere Flexschichten zu montieren, indem zwei oder mehr flexible Schaltungen rückseitig miteinander verpresst werden, getrennt durch Bondply. Dieses Verfahren erhöht die mechanische Festigkeit, ohne die Flexibilität einzuschränken.

Luftspalt-Konstruktion: Integriert kontrollierte Luftzwischenräume zwischen Flex-Schichten oder zwischen flexiblen und starren Abschnitten, um die Dielektrizitätskonstante und -verluste zu reduzieren, wodurch die Hochfrequenz-Signalübertragung und Impedanzkontrolle verbessert werden.

Physikalische Mock-Ups: Papier- oder Mylar-Prototypen helfen, Biegezonen und die mechanische Passform vor der Fertigung zu visualisieren.

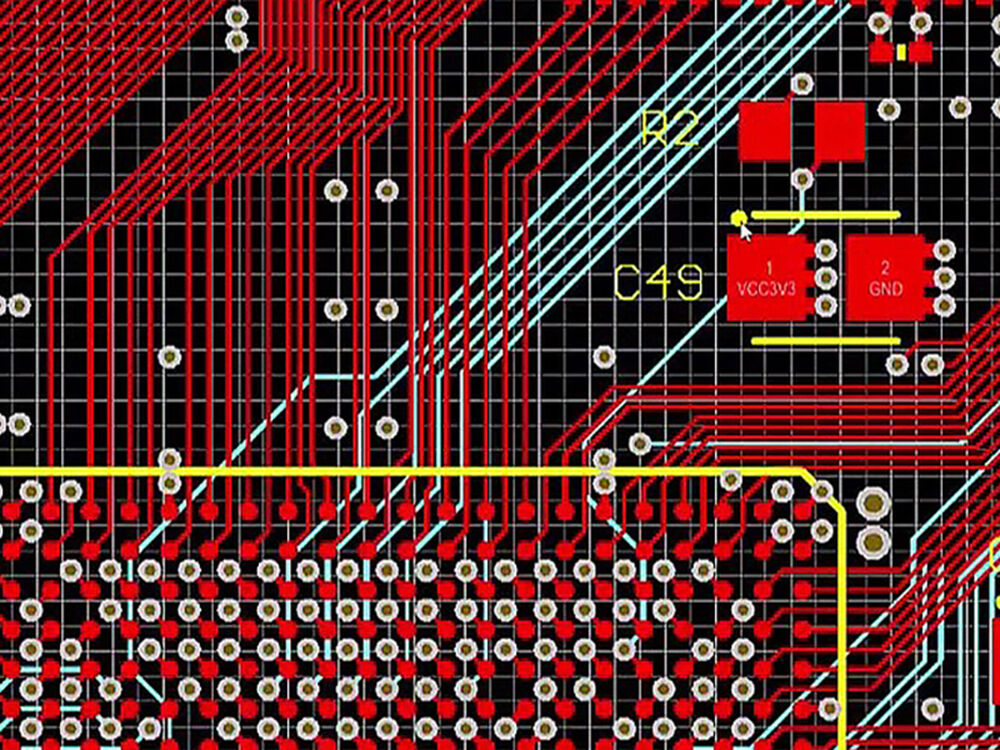

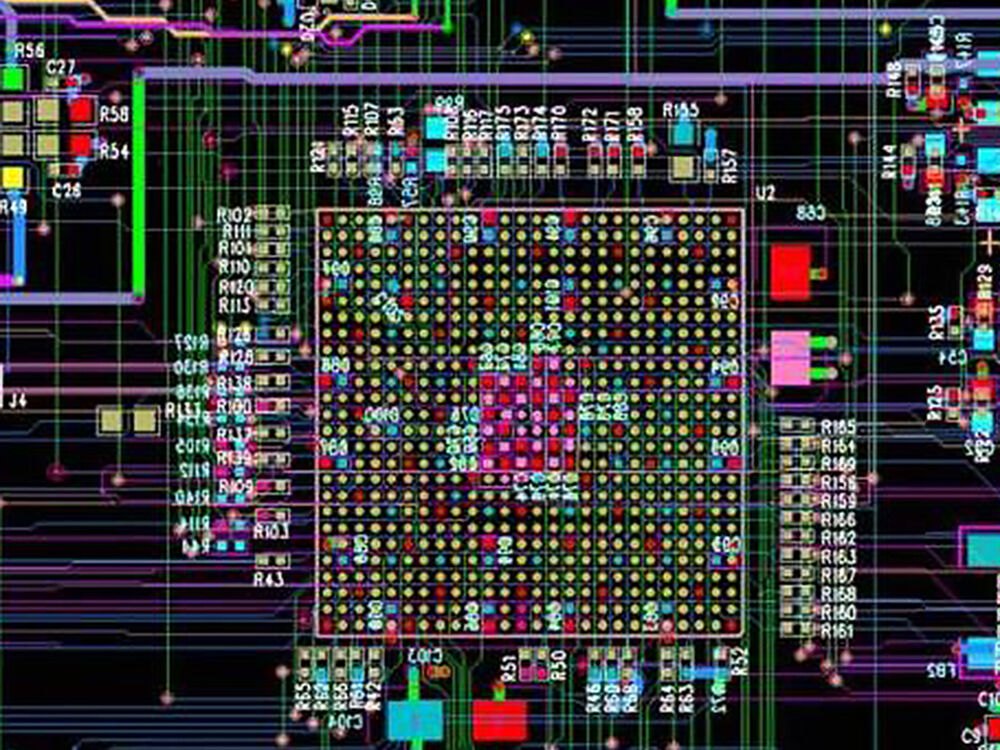

ECAD/MCAD-Integration: Verwenden Sie Tools wie Cadence OrCAD, Altium oder Siemens NX, um Schichtaufbauten, Biegeradien und mechanische Spannungen zu simulieren.

Schichtaufbau-Tools: Viele Leiterplattenhersteller bieten online Schichtaufbau- und Materialauswahlhilfen an, die bereits früh im Entwicklungsprozess bei Impedanzberechnungen und Kompatibilitätsprüfungen von Materialien unterstützen.

|

Schicht |

Material |

Dicke (mil) |

Kupfergewicht (Unze) |

Anmerkungen |

|

1 |

Coverlay (Polyimid) |

1.5 |

N/A |

Schutzschicht oben |

|

2 |

Signalschicht (Cu) |

0.5 |

0,5 Unzen |

Innere Signalleitungen |

|

3 |

Prepreg (Bondply) |

2.0 |

N/A |

Klebendielektrikumschicht |

|

4 |

Signalschicht (Cu) |

0.5 |

0,5 Unzen |

Innere Rückführungs-/Versorgungsebene |

|

5 |

Flexibler Kern (Polyimid) |

1.0 |

N/A |

Flexibler Träger |

|

6 |

Signalschicht (Cu) |

0.5 |

0,5 Unzen |

Signalleitung der unteren Schicht |

|

7 |

Coverlay (Polyimid) |

1.5 |

N/A |

Untere Schutzabdeckung |

Die Einhaltung von Industriestandards ist entscheidend, um sicherzustellen, dass Ihre starr-Flex-PCB den Erwartungen hinsichtlich Qualität, Zuverlässigkeit und Herstellbarkeit entspricht. IPC-Standards bilden das Rückgrat für konsistente Praktiken in Design, Fertigung, Inspektion und Montage in der Elektronikindustrie. Im Folgenden stellen wir wichtige IPC-Standards vor, die Ihr Starr-Flex-Leiterplattenprojekt von der Konzeption bis zur Produktion leiten.

|

Standard |

Anwendungsbereich |

Relevanz |

|

IPC-2221 (Allgemeiner Standard für das Leiterplattendesign) |

Enthält allgemeine Anforderungen für das Design von Leiterplatten und anderen Formen von Bauteilbefestigungs- oder Verbindungstrukturen. |

Bietet grundlegende Gestaltungsrichtlinien für flexible, starre und Starr-Flex-Leiterplatten an. |

|

IPC-2223 (Abschnittsnorm für die Konstruktion von flexiblen und Starr-Flex-Schaltungen) |

Definiert spezialisierte Konstruktionsregeln speziell für flexible und Starr-Flex-Schaltungen, einschließlich Biegezonen, Schichtaufbau und Übergänge. |

Zentral für den Biegeradius bei Flex-Leiterplatten, Leiterbahnenführung und Aussparungsbereiche. |

|

IPC-6013 (Qualifizierung und Leistungsfähigkeit flexibler Leiterplatten) |

Legt Herstellungsqualifizierungskriterien, Annahmeprüfungen und Leistungsanforderungen für flexible Leiterplatten fest. |

Stellt sicher, dass flexible und Starr-Flex-Leiterplatten vor dem Versand Zuverlässigkeits- und Qualitätskriterien erfüllen. |

|

IPC-600 (Akzeptanz von Leiterplatten) |

Bietet visuelle und elektrische Akzeptanzkriterien für fertige Leiterplatten, einschließlich Klassifizierungen von Mängeln. |

Wird für die Endprüfung verwendet, definiert zulässige Grenzwerte für Fehler, einschließlich flex-spezifischer Aspekte. |

|

IPC-A-610 (Akzeptanz elektronischer Baugruppen) |

Definiert Fertigungskriterien für bestückte Leiterplatten, einschließlich der Qualität von Lötverbindungen und Bauteilplatzierung. |

Kritisch für die Starr-Flex-Leiterplattenbestückung, insbesondere in Übergangsbereichen und an Anschlüssen. |

|

IPC/EIA J-STD-001 (Anforderungen an gelötete elektrische und elektronische Baugruppen) |

Norm für Lötprozesse, Materialien und Akzeptanzkriterien. |

Gewährleistet die Zuverlässigkeit von Lötverbindungen bei Starr-Flex-Baugruppen, einschließlich ZIF-Anschlüsse. |

|

IPC-FC-234 (Leitfaden für druckempfindliche Klebstoffe in flexiblen Leiterplatten) |

Behandelt die Auswahl und Anwendungshinweise speziell für druckempfindliche Klebstoffe (PSA) in flexiblen Schaltungen. |

Wichtig für eine zuverlässige Verklebung mit Bondply und Abdeckfolie in flexiblen und Starr-Flex-Designs. |

Biegeradius- und mechanische Belastungssteuerung: IPC-2223 definiert Mindest-Biegeradius-Richtlinien basierend auf der Anzahl der Flexschichten und der Aufbautdicke, die entscheidend sind, um Leitermaterialermüdung und Via-Risse zu verhindern.

Übergangszone-Designregeln: IPC-2223 und IPC-6013 betonen sperrbereiche um Flex-zu-Steif-Übergänge – keine Pads, Vias oder Leiterbahnen in unmittelbarer Nähe zu den Kanten, um Delamination oder Bruch zu minimieren.

Laminat- und Klebstoffspezifikationen: Die Auswahl von IPC-konformen Materialien gewährleistet die Leistungsfähigkeit unter langfristigen thermischen Zyklen, Biegebelastungen und Feuchtigkeit, wobei IPC-FC-234 die Verwendung von Klebstoffen leitet.

Inspektion und Annahme: Die Anwendung der Kriterien nach IPC-600 und IPC-610 ermöglicht es Herstellern und Bestückern, Unvollkommenheiten angemessen zu klassifizieren und Toleranzstufen spezifisch auf die Anforderungen von Flex-Leiterplatten abzustimmen.

Montageanleitung: Gemäß IPC-A-610 und J-STD-001 erfordert die Montage von Starr-Flex-Leiterplatten strenge Löt- und Feuchtigkeitskontrollverfahren (Vortrocknung), insbesondere aufgrund der Feuchtigkeitsempfindlichkeit von Polyimid.

Die IPC-Normen schreiben außerdem vor:

|

IPC-Norm |

Hauptaugenmerk |

Hauptvorteil |

|

IPC-2221 |

Allgemeine Leiterplatten-Designregeln |

Grundlegende Design-Konsistenz |

|

IPC-2223 |

Spezifische Designregeln für flexible / Starr-Flex-Leiterplatten |

Biegezonen, Übergänge, Freihaltebereiche |

|

IPC-6013 |

Qualifizierung und Prüfung der Herstellung von flexiblen Leiterplatten |

Sicherstellung der Fertigungszuverlässigkeit |

|

IPC-600 |

Visuelle und elektrische Annahmekriterien für Leiterplatten |

Fehlerklassifizierung und Annahmegrenzen |

|

IPC-A-610 |

Montagequalität |

Gewährleistung der Löt- und Bauteilqualität |

|

J-STD-001 |

Lötprozess |

Konsistente und zuverlässige Qualität der Lötverbindungen |

|

IPC-FC-234 |

Umgang mit Klebstoffen in flexiblen Leiterplatten |

Gewährleistung dauerhafter Klebeverbindungen |

Entwerfen und Herstellen flexible Leiterplatten und starr-flexible Leiterplatten beinhaltet komplexe Variablen, die Kosten und Lieferzeit direkt beeinflussen. Das Verständnis dieser Faktoren ermöglicht es Ingenieuren und Produktmanagern, Designs so zu optimieren, dass die Produktion schneller und kostengünstiger erfolgt, ohne Qualität oder Zuverlässigkeit einzubüßen.

|

Kostenfaktor |

Auswirkungen |

Beschreibung |

|

Plattengröße und -form |

Hoch |

Größere oder unregelmäßig geformte Flex-Leiterplatten benötigen mehr Material und komplexere Werkzeuge. |

|

Schichtzahl |

Hoch |

Jede zusätzliche Schicht erhöht die Anzahl der Prozessschritte, benötigt Prepreg, Kupfer und erfordert zusätzliche Inspektionen. |

|

Materialauswahl |

Mittel |

Spezialmaterialien wie Polyimid mit hohem Tg, No-Flow-Prepregs und klebstofffreie FCCLs sind teurer. |

|

Kupferstärke und Kreuzschraffur |

Mittel |

Schwereres Kupfer erhöht die Kosten; Kreuzhatching bewahrt die Flexibilität, erfordert aber zusätzliche Prozesskontrolle. |

|

Flex- vs. Starr-Bereiche |

Mittel |

Komplexe Rigid-Flex-Schichtaufbauten erhöhen den Aufwand für Einrichtung und Laminierung. |

|

Bohrlochgröße und -anzahl |

Mittel |

Mehr Löcher bedeuten längere Bohrzeit; kleine Löcher (<8 mil) erhöhen die Komplexität. |

|

Merkmale von Leiterbahnen und Lötflächen |

Mittel |

Spezielle Durchkontaktierungen (Mikro-Durchkontaktierungen, blinde/vergrabene), große Kupferringe und Tränenlöcher verursachen höhere Kosten. |

|

Oberflächenbeschichtungen und Versteifungen |

Mittel |

ENIG-Beschichtungen, Material für Versteifungen (Kapton, FR4, Metall) sowie deren Menge beeinflussen die Kosten. |

|

Toleranzen und Aufbauvorgaben |

Hoch |

Engere elektrische/mechanische Toleranzen erfordern präzisere Fertigungskontrollen und Inspektionen. |

Unangemessene Biegeanforderungen Die Vorgabe von Biegeradien, die kleiner sind als die Fertigungsmöglichkeiten oder IPC-Richtlinien, führt zu Nacharbeit und Verzögerungen in der Fertigung.

Unvollständige oder mehrdeutige Konstruktionsdaten Fehlende wichtige Dokumentation wie Angaben zum Übergang von flexibel zu starr, Details zu ZIF-Steckverbindern, Schichtaufbaubeschreibungen oder Bohrungsabstände zu Kupfer führt zu wiederholten Abstimmungen im Engineering und Verzögerungen.

Konstruktionsbezogene Probleme Beispiele hierfür sind fehlerhafte Leiterbahnenführung in Biegebereichen, falsche Via-Platzierung oder übermäßige Kupferebenen in flexiblen Bereichen, die nach der Einreichung von DFM-Tools beanstandet werden.

Unklare Montageanweisungen Die Montage von Flex-Leiterplatten erfordert Vorwärmung/Feuchtigkeitskontrolle, korrekte Verwendung von Versteifungen und Hinweise zu Halterungen. Fehlen diese Angaben, kann dies zu Verwirrung beim Monteur und Zeitverlust führen.

Profi-Tipp: Bereitstellung eines vollständige Fertigungszeichnung und umfassende Spezifikationen , kombiniert mit frühzeitiger DFM-Beratung durch Ihren Hersteller von Flex-Leiterplatten, verkürzt deutlich die Durchlaufzeiten und reduziert kostenintensive Neukonstruktionen.

Beachten Sie bei der Kostenoptimierung unter Berücksichtigung der Durchlaufzeiten folgendes:

|

Design-Kriterium |

Kostenauswirkung |

Durchlaufzeitwirkung |

Minderungsstrategie |

|

Übermäßige Anzahl von Lagen |

Hoch |

Hoch |

Beschränken Sie Lagen auf das Wesentliche; verwenden Sie Buchbindung/Luftabstand, falls erforderlich |

|

Kleine Bohrungen (<8 mil) |

Mittel |

Hoch |

Erhöhen Sie Bohrgrößen leicht, wenn die Leistung es zulässt |

|

Komplexe Via-Typen (Blind-/Begraben) |

Mittel |

Mittel |

Verwenden Sie nach Möglichkeit Standard-Vias |

|

Enge Biegeradien (<IPC-Standard) |

Hoch |

Hoch |

Biegeradius gemäß IPC-2223 und Materialspezifikationen auslegen |

|

Mehrere Stapelbereiche |

Mittel |

Mittel |

Verwenden Sie ECAD-Tools zur Optimierung und Überprüfung vor der Fertigung |

|

Konstruktionen ohne Klebstoff |

Höheres Material |

Mittel |

Abwägung langfristiger Zuverlässigkeitsvorteile gegenüber Anschaffungskosten |

Die Zusammenarbeit mit dem richtigen flex-PCB oder starr-Flex-PCB-Hersteller ist entscheidend, um sicherzustellen, dass Ihre anspruchsvollen Designs in hochwertige, zuverlässige Produkte umgesetzt werden, die termingerecht geliefert werden. Im Gegensatz zu standardmäßigen starren Leiterplatten erfordern flexible und Starr-Flex-Schaltungen eine spezialisierte Fertigung, präzise Handhabung der Materialien und strenge Qualitätskontrolle, um anspruchsvolle elektrische und mechanische Spezifikationen zu erfüllen.

Erfahrung und Produktionskapazität

Materialien und Technologie

Support für Herstellbarkeitsdesign (DFM)

Zertifizierungen und Qualitätsmanagement

Ein-Standort-, schlüsselfertige Produktion

|

Kategorie |

Musterfragen |

|

Erfahrung & Fähigkeiten |

Wie viele Jahre haben Sie bereits Flex-/Rigid-Flex-PCBs hergestellt? Bearbeiten Sie Mehrschichtaufbauten und dynamische Flex-Varianten? |

|

Materialien und Technologie |

Welche Arten von Polyimid- und FCCL-Materialien führen Sie? Bieten Sie flexiblen Leiterplatten ohne Klebstoff an? |

|

DFM & Support |

Bieten Sie DFM-Prüfungen und Design-Beratung an? Welche Online-Tools stellen Sie für Angebotsanfragen und Dateiüberprüfungen zur Verfügung? |

|

Qualitätszertifizierungen |

Über welche Zertifizierungen verfügen Sie (z. B. IPC, ISO, UL)? Können Sie aktuelle Audit-Ergebnisse vorlegen? |

|

Bestückung & Feuchtigkeitskontrolle |

Welche Vorbereitungsschritte haben Sie vor dem Aushärten? Können Sie Flexschaltungen mit ZIF-Steckverbindern zuverlässig montieren? |

|

Lieferzeit und Skalierung |

Wie lang ist Ihre typische Durchlaufzeit für Schnellprototypen? Können Sie von 1 Prototyp auf mehr als 100.000 Serieneinheiten hochskalieren? |

Sierra Circuits steht beispielhaft für bewährte Industrieprofessionellen und bietet:

Entwerfen und Herstellen starr-flexible Leiterplatten ist ein anspruchsvolles Verfahren, das einen ganzheitlichen Ansatz erfordert – von der intelligenten Materialauswahl und Schichtaufbaukonstruktion bis hin zum präzisen Layout und vertrauenswürdigen Fertigungspartnerschaften. Im Folgenden finden Sie eine übersichtliche Zusammenfassung wichtiger Punkte und bewährter Verfahren gemäß Industriestandards und praktischer Erfahrung, um Sie bei Ihrem nächsten Hochleistungs-Flexschaltkreis erfolgreich zu unterstützen.

|

Best Practice |

Warum es wichtig ist |

|

Frühzeitige DFM-Beratung mit dem Hersteller |

Vermeiden Sie Neukonstruktionen, stellen Sie die Herstellbarkeit sicher |

|

Verwenden Sie IPC-konforme Materialien und Verfahren |

Erfüllen Sie Branchenstandards für Zuverlässigkeit und Qualität |

|

Wahren Sie den richtigen Biegeradius und die neutrale Faser im Design |

Maximieren Sie die Lebensdauer der Flexleiterplatte |

|

Bevorzugen Sie walzglühndes Kupfer für dynamische Flexanwendungen |

Überlegene Kupferduktilität für wiederholtes Biegen |

|

Erstellen Sie symmetrische Schichtaufbauten |

Reduzieren Sie mechanische Spannungen und Verzug |

|

Optimieren Sie die Leiterbahnenführung und Via-Design |

Mechanische Ausfälle und Signalprobleme vermeiden |

|

Schlüssel-Fertig-Hersteller mit Flex-Know-how auswählen |

Reibungsloser Übergang vom Prototypen zur Produktion |

Rigid-Flex-PCB-Design verbindet elektrische Präzision mit mechanischer Notwendigkeit – durch eine ausgewogene Gestaltung mehrschichtiger Aufbauten, sorgfältige Materialauswahl und elegantes Routing, um robuste Lösungen für anspruchsvollste Industrien zu schaffen. Durch die gezielte Anwendung von Standards, Zusammenarbeit mit erfahrenen Herstellern und Einhaltung bewährter Designregeln wird Ihre nächste Flex- oder Starr-Flex-Leiterplatte hinsichtlich Langlebigkeit, Leistung und Fertigungstauglichkeit überzeugen.

Top-Nachrichten

Top-Nachrichten2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08