برد انعطافپذیر-صلب این فناوری ترکیبی از نقاط قوت بردهای سنتی سخت (که معمولاً با FR-4 یا مواد مشابه ساخته میشوند) و انعطافپذیری مدارهای انعطافپذیر —که اغلب بر روی زیرلایههای پلیایمید با کیفیت بالا ساخته میشوند. این راهحل ترکیبی به مهندسان اجازه میدهد تا اتصالات پیچیده ایجاد کنند، وزن را کاهش دهند و قابلیت اطمینان و سهولت در تولید محصولات الکترونیکی را بهویژه در محیطهای با چگالی بالا، ارتعاش شدید و فضای محدود بهبود بخشند.

|

ویژگی |

PCB سخت |

Flex PCB |

برد انعطافپذیر-صلب |

|

ساختار |

فقط لایههای سخت (FR-4) |

فقط لایههای انعطافپذیر (پلیایمید) |

ترکیبی از بخشهای سخت و انعطافپذیر |

|

قابلیت خمپذیری |

هیچکدام |

پویا/ایستا، چرخههای خمشی بالا |

خمهای هدفمند، بین مناطق سخت |

|

هزینه |

کمترین |

میانرده |

بالاترین (اما چندمنظورهترین) |

|

استفاده معمولی |

الکترونیک عمده |

وسایل پوشیدنی، اتصالدهندهها، نمایشگرها |

هوانوردی، پزشکی، اینترنت اشیای پیشرفته |

بردهای سخت-انعطافپذیر بهویژه در کاربردهایی که مجموعههای الکترونیکی باید در برابر خمیدگی مکرر، لرزش، ضربه یا چرخههای دما مقاوم باشند، مزیت دارند. محیطهای رایج شامل الکترونیک هوانوردی , دستگاههای پزشکی , تجهیزات نظامی وسایل پوشیدنی سفت و جهان سریعأ در حال رشد اینترنت اشیا.

الکترونیکهای مدرن و بهویژه دستگاههای حیاتی با ترکیبی چالشبرانگیز از الزامات روبهرو هستند: کوچکسازی، کاهش وزن، مقاومت در برابر ضربه و لرزش مکانیکی، و قابلیت اطمینان بدون مصالحه. صرفاً استفاده از برد الکتریکی سخت (PCB) سنتی اغلب نمیتواند به این استانداردها پاسخ دهد، بهویژه در صنایع هوافضا، پزشکی، نظامی یا محصولات مصرفی شدید. این برد انعطافپذیر-صلب بهعنوان راهحلی ظریف برای بسیاری از این مشکلات ظاهر میشود، بخاطر مواد پیشرفته، آرایش دقیق لایهها و ساختار ترکیبی منحصربهفرد آن.

هوافضا، دفاع، صنعتی و دستگاههای پزشکی اغلب در شرایط تنش مکانیکی شدید کار میکنند: ضربههای مکرر، لرزش، خمش، نوسانات سریع دما و حتی قرار گرفتن در معرض مواد شیمیایی یا رطوبت خشن. در این محیطها، مونتاژهای متداول سخت یا مبتنی بر کابل ممکن است دچار مشکلاتی مانند اتصالات لحیمی ترکخورده، خرابی کانکتورها یا مدارهای باز متناوب به دلیل خستگی ناشی از لرزش شوند.

مدارهای ریجید-فلکس این خطرات را با:

کاهش وزن و فضا از جمله مهمترین مزایای پذیرش طراحی بورد انعطافپذیر-صلب هستند. در کاربردهای حساس به وزن مانند ماهوارهها، دستگاههای پزشکی قابل کاشت یا لوازم پوشیدنی، هر گرم اهمیت دارد. با حذف نیاز به کابلکشی سنتی، کانکتورهای سنگین و سختافزار پشتیبان، چینشهای ریجید-فلکس سکوهای الکترونیکی فشرده، تمیز و مقاوم را تحویل میدهند.

فهرست: مزایای قابلیت اطمینان و صرفهجویی

این اینترنت اشیاء (IoT) , دستگاههای قابل پوشیدن تناسب اندام، ساعتهای هوشمند نسل جدید و مونیتورهای پزشکی قابل حمل، همگی الکترونیکی را میطلبد که وزن کم , بهصورت مینیاتوری ساخته شده باشد و بتواند خمشدن مکرر را تحمل کند. در این شرایط، فناوریهای مدار انعطافپذیر-صلب و مدارهای انعطافپذیر شاهد پذیرش سریعی هستند.

|

افزایش سود |

نمونه صنعت |

مشکل حل شد |

|

تحمل بالای ارتعاش |

هوانوردی، خودرو |

جلوگیری از ترک خوردگی اتصالات لحیمی |

|

کاهش وزن/فضا |

اجسام ایمپلنت پزشکی، پهپادها |

امکان کوچکسازی را فراهم میکند |

|

مقاومت بیشتر |

وسایل قابل پوشیدن، اینترنت اشیا، سنسورهای پزشکی |

عمر طولانیتر از خستگی کابل/اتصالدهنده |

|

تعداد نقاط خرابی کمتر |

نظامی، دوربینهای نظارتی |

حذف اتصالدهندهها و جامپرها |

|

صرفهجویی در مونتاژ و زمان |

الکترونیک مصرفی، تجهیزات آزمایش |

بهینهسازی فرآیند تولید |

ساختار منحصربهفرد و انتخاب مواد برد انعطافپذیر-صلب، همراه با طراحی دقیق لایهها و چیدمان، امکان میدهد مونتاژهای الکترونیکی در سختترین شرایط و با طول عمر بالا عملکرد داشته باشند و اغلب منجر به کاهش قابل توجهی در اندازه و پیچیدگی میشوند.

انتخاب اجرای برد انعطافپذیر-صلب فناوری اغلب توسط نیازهای مکانیکی، الکتریکی یا قابلیت اطمینان خاصی تعیین میشود که فراتر از آنچه یک برد انعطافپذیر کامل یا طراحی سنتی برد سخت میتواند ارائه دهد، است. راهنمایهای طراحی برد سخت-انعطافپذیر میتواند تفاوت بزرگی در دستیابی به اهداف عملکردی، امکانات تولید و هزینه ایجاد کند.

بیایید به برخی از شرایط ایدهآل نگاه کنیم که در آنها بردهای مدار سخت-انعطافپذیر مزایای واضحی ارائه میدهند:

نمونه کاربردها:

فناوری مدار ریجید-فلکس تنها محدود به جایگیری در فضاهای تنگ یا تحمل شرایط سخت نیست. با حذف محدودیتهای سنتی طراحی فیزیکی، مهندسان میتوانند:

مهم است که وزندهی شود برد انعطافپذیر-صلب مزایا در برابر هزینههای اولیه و جاری:

یکی از ویژگیهای بارز یک flex PCB یا مدار انعطناپذیر-صلب توانایی آن در خم شدن و تطبیق با اشکال سهبعدی و حرکت مورد نیاز در طراحیهای الکترونیکی مدرن است. با این حال، دستیابی به عملکرد قابل اعتماد در خمش، نیازمند توجه دقیق به جزئیات مکانیکی، مواد و چیدمان است. تفاوت بین طراحیای که میلیونها چرخه خمش را تحمل میکند و طراحیای که پس از چند صد بار خراب میشود، اغلب در درک و بهکارگیری اصول اساسی خمشدگی برد انعطافپذیر (flex PCB) قرار دارد.

مدارهای انعطافپذیر تحت یکی از دو حالت ایستا یا خمشدگی پویا :

نکته کلیدی: مدارهای انعطافپذیر پویا باید بسیار محتاطانهتر طراحی شوند، با شعاع خم بیشتر و مواد مقاومتر و روشهای مسیریابی مناسبتر، تا از خستگی مس و ترک خوردن ردیف جلوگیری شود.

مهمترین پارامتر برای قابلیت اطمینان لایه انعطافپذیر، شعاع خمیدگی — کمترین شعاعی است که بخش انعطافپذیر میتواند بدون ایجاد خطر خرابی مکانیکی یا الکتریکی خم شود.

دستورالعملهای کلی برای حداقل شعاع خم:

|

تعداد لایه |

شعاع خم لایه ثابت |

شعاع خم لایه پویا |

|

1-2 لایه |

≥ 6 × ضخامت لایه انعطافپذیر |

≥ 100 × ضخامت لایه انعطافپذیر |

|

3+ لایه |

≥ 12 × ضخامت فلکس |

≥ 150 × ضخامت فلکس |

|

نوع انعطافپذیر |

ضخامت (میلیمتر) |

شعاع خمدهی ایستایی توصیهشده (mm) |

شعاع خمدهی پویای توصیهشده (mm) |

|

تکلایه (1 اونس مس) |

0.10 |

0.60 |

10 |

|

دولایه (0.5 اونس مس) |

0.15 |

0.90 |

15 |

|

چهارلایه (0.5 اونس مس/لایه) |

0.26 |

3.0 |

39 |

مواد انتخابشده برای flex PCB یا برد ریجید-فلکس بهطور مستقیم بر انعطافپذیری، قابلیت اطمینان، طول عمر، هزینه و حتی امکان ساخت تأثیر میگذارند. درک خواص مواد پایه، چسبها، تقویتکنندهها و پوششها برای بهکارگیری مؤثرترین راهنمای طراحی برد ریجید-فلکس و رعایت استانداردهای صنعتی مانند IPC-4202، IPC-4203 و IPC-4204 ضروری است.

|

ویژگی |

انعطافپذیر دارای چسب |

انعطافپذیر بدون چسب |

|

فرآیند |

متصلشده با لایه چسب |

لایهگذاری مستقیم، بدون سطح چسبی |

|

مقاومت در برابر رطوبت |

پایین تر |

بالاتر (جذب آب کمتر) |

|

درجه حرارت |

~120–150°C (محدودیت چرخههای ریفلاکس) |

تا 250°C یا بیشتر (ایدهآل برای ریفلاکس) |

|

چرخههای خمش |

متوسط (حالت ایستا ترجیح دارد) |

عالی (تأییدشده برای کاربری پویا و چرخههای میلیونی) |

|

ریسک تولید |

ریسک بالاتر جدایی لایهها |

دوام عالی، جدایی لایه کمتر |

|

هزینه |

پایین تر |

هزینه اولیه بیشتر، اما قابلیت اطمینان بهتر |

برای طراحیهای انعطافپذیر با قابلیت اطمینان بالا و کاربری پویا، سازههای بدون چسب اکنون استاندارد طلایی محسوب میشوند.

|

ماده / قطعه |

استاندارد IPC |

استفاده معمولی |

ویژگیهای مهم |

|

فیلم پلیایمید |

IPC-4202 |

زیرلایه انعطافپذیر/روکش |

Dk، Tg، جذب رطوبت، رتبهبندی حرارتی |

|

مس نورد شده و عملیات حرارتی شده |

IPC-4562 |

هادی ها |

طول عمر خستگی، انعطافپذیری، ضخامت |

|

FCCL |

IPC-4204 |

لایه پایه |

چسبندگی، انعطافپذیری، مقاومت در برابر ریفلاو |

|

Bondply/چسب |

IPC-FC-234 |

اتصال لایهها |

سازگاری دما، رطوبت و دیالکتریک |

|

تقویتکننده FR-4 |

IPC-4101 |

تکیهگاه صلب |

تطابقت ضریب انبساط حرکتی (CTE) و تکیهگاه مکانیکی |

|

تقویتکننده فلزی |

نامشخص |

حمایت مقاوم |

ضد و ارتعاش، اتصال به زمین |

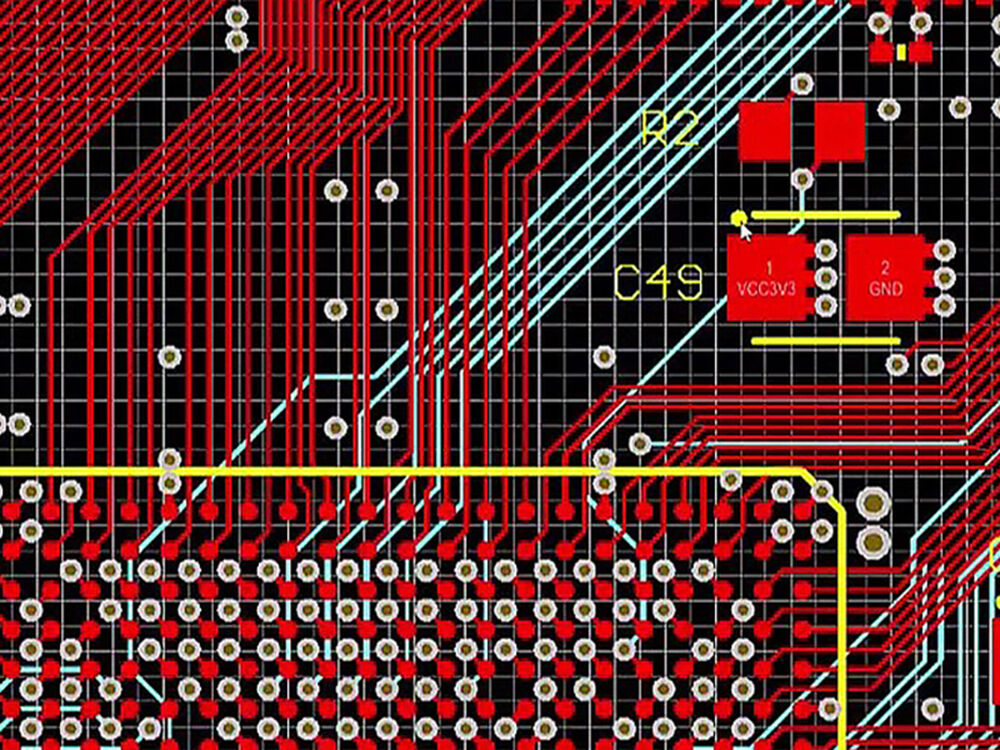

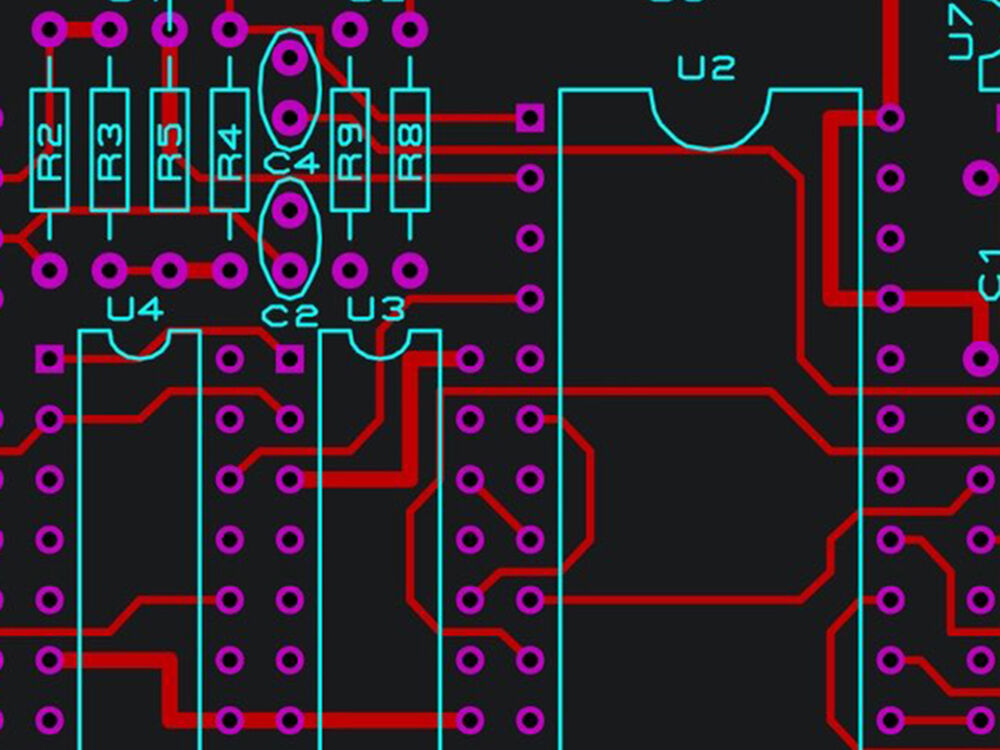

چیدمان و مسیریابی یک flex PCB یا مدار انعطناپذیر-صلب بسیار فراتر از صرفاً اتصال نقاط است — جایی که مهندسی مکانیکی و الکتریکی واقعاً ادغام میشوند. انتخابهای مناسب در چیدمان برای حداکثر کردن عمر خم، کاهش خرابیهای میدانی (مانند ترک خوردن از طریق یا پدیده «I-beaming») و تضمین امکان تولید و بازدهی بسیار مهم هستند. در ادامه قوانین پایهای و نکات متخصصانهای آورده شده است که به شما کمک میکنند بهترین راهنمای طراحی برد ریجید-فلکس را در پروژه بعدی خود به کار بگیرید.

هنگام استفاده از برد فیلکس چندلایه، نیاز به دقت بیشتری در مسیریابی وجود دارد:

|

ویژگی |

آبکاری دکمه/فقط پد |

آبکاری تابلو |

|

مسیر الکتریکی |

فقط در پدها (مس کمتر) |

مس در تمام ردیفها |

|

انعطافپذیری |

عالیتر (مس کمتر در کل منطقه) |

پایینتر (مس بیشتر = سفتتر) |

|

قابلیت لحیمکاری |

خطر بیشتر جدایش پد |

مناسبتر برای مونتاژ محکم |

|

کاربرد |

خم دینامیک، انعطاف حساس |

انعطاف استاتیک، اتصال صلب |

روش بهتر: برای مناطق دینامیک و با انعطاف بالا، آبکاری فقط روی پد (دکمهای) عمر خمشی بهتری ارائه میدهد؛ در حالی که برای مناطق استاتیک یا نصبهای صلب، آبکاری روی تابلو ممکن است اتصالات محکمتری فراهم کند.

|

قانون طراحی / ویژگی |

مقدار / روش توصیهشده |

|

مسیر مسیریابی در ناحیه خم |

خمیده، موازی با ناحیه خم، بدون زوایای تیز |

|

منطقه ممنوعه ویژگی در ناحیه خم |

بدون پد، سوراخ یا ویا؛ رعایت فاصله توصیهشده |

|

مسیرهای شُسته (چندلایه) |

فاصله بین لایهها، بدون تراز دقیق بالایی روی پایینی |

|

فاصله سوراخ تا مس |

حداقل 8 میل (0.2 میلیمتر) |

|

حلقه حلقوی حداقلی (ویا/پد) |

≥ 8 میل |

|

استفاده از پدها/ویاهای قطرهای |

همیشه در مناطق خم و انتقال |

|

سوراخهای رها سازی/برشها |

افزودن در مناطق انعطافپذیر وسیع برای کاهش تنش |

یک طراحی خوب انجام شده لایهبندی برد انعطافپذیر پایه و اساس یک برد ریجید-فلکس ، که انعطافپذیری مکانیکی و عملکرد الکتریکی را هماهنگ میکند. انتخاب تعداد لایههای مناسب، ضخامت و مواد بهینهسازی انحنای پذیری، صحت سیگنال، محافظت در برابر EMI و امکان ساخت را فراهم میکند. این بخش نحوه طراحی یک لایهبندی مؤثر متناسب با نیازهای مکانیکی و الکتریکی محصول شما را تشریح میکند.

لایهبندی انعطافپذیر ثابت: برای بردهایی در نظر گرفته شده که یک یا چند بار خم میشوند (به عنوان مثال، تا شدن ثابت در داخل محفظهها). این بردها میتوانند تعداد لایههای بیشتری (تا ۸ لایه یا بیشتر) و شعاع خم معقولی را تحمل کنند، زیرا بار مکانیکی پس از مونتاژ محدود است.

لایهبندی انعطافپذیر پویا: برای مدارهای انعطافپذیر که تحت خم شدن دورهای مکرر (صدها هزار یا میلیونها چرخه) قرار دارند، این طراحیها نیازمند موارد زیر هستند:

لایههای زوج با آرایش متقارن، پیچش و تنش مکانیکی را به حداقل میرسانند. لایههای داخلی بهدرستی متوازنشده به حفظ موارد زیر کمک میکنند:

تکنیک بستن کتاب: در مدارهای چاپی انعطافپذیر با تعداد لایههای بالا استفاده میشود تا چندین لایه انعطافپذیر را با هم ترکیب کند، بدین صورت که دو یا چند مدار انعطافپذیر را در پشت به پشت هم قرار داده و با لایه باندپلی از هم جدا میکند. این روش استحکام مکانیکی را بدون قربانی کردن انعطافپذیری افزایش میدهد.

ساختار فاصله هوایی: شامل ایجاد فواصل هوایی کنترلشده بین لایههای انعطافپذیر یا بین بخشهای انعطافپذیر و صلب است تا ثابت دیالکتریک و تلفات کاهش یابد و انتقال سیگنال در فرکانس بالا و کنترل امپدانس بهبود یابد.

ماکتهای فیزیکی: پروتوتیپهای کاغذی یا مایلار به تجسم مناطق خم و هماهنگی مکانیکی قبل از ساخت کمک میکنند.

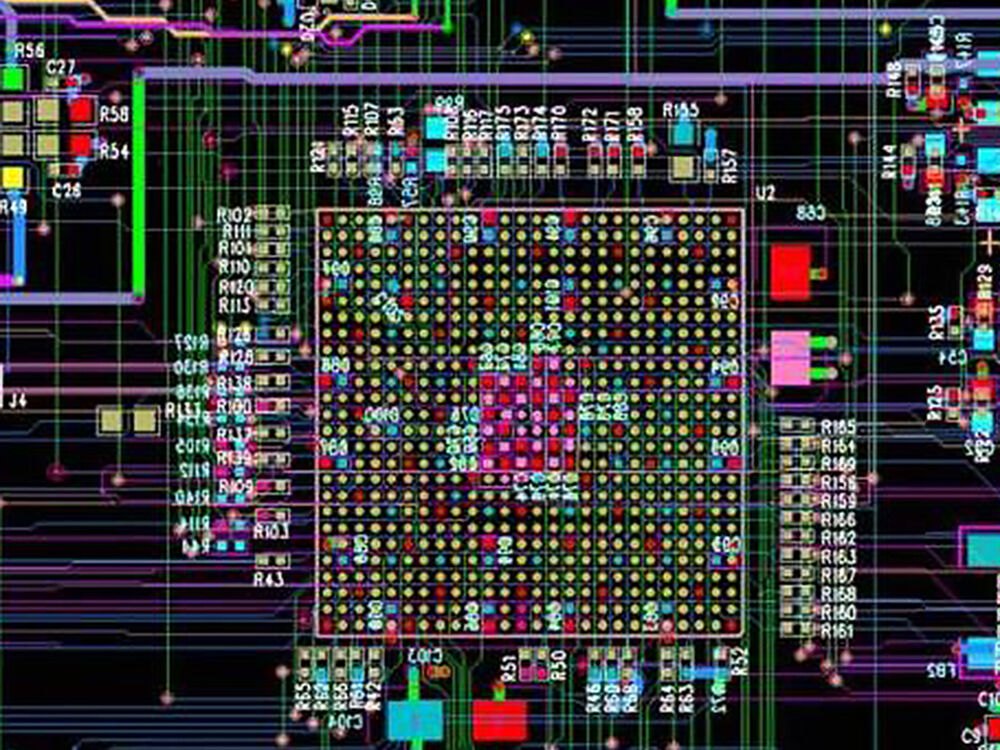

ادغام ECAD/MCAD: از ابزارهایی مانند Cadence OrCAD، Altium یا Siemens NX برای شبیهسازی مناطق استکآپ، شعاع خم و تنشهای مکانیکی استفاده کنید.

ابزارهای استکآپ: بسیاری از تولیدکنندگان برد مدار چاپی ابزارهای آنلاین استکآپ و انتخابکننده مواد را ارائه میدهند که در مراحل اولیه فرآیند طراحی به محاسبات امپدانس و بررسی سازگاری مواد کمک میکنند.

|

لایه |

متریال |

ضخامت (میل) |

وزن مس (اونس) |

یادداشتها |

|

1 |

کاورلای (پلیایماید) |

1.5 |

نامشخص |

لایه محافظ بالایی |

|

2 |

لایه سیگنال (مس) |

0.5 |

0.5 اونس |

رد های سیگنال داخلی |

|

3 |

پرپرگ (چسبندگی) |

2.0 |

نامشخص |

لایه دی الکتریک چسبناک |

|

4 |

لایه سیگنال (مس) |

0.5 |

0.5 اونس |

صفحه بازگشت/توان داخلی |

|

5 |

هسته انعطیفپذیر (پلیایمید) |

1.0 |

نامشخص |

ستون فقرات انعطیفپذیر |

|

6 |

لایه سیگنال (مس) |

0.5 |

0.5 اونس |

سیگنال لایه پایین |

|

7 |

کاورلای (پلیایماید) |

1.5 |

نامشخص |

روکش محافظ پایین |

رعایت استانداردهای صنعتی برای تضمین اینکه برد انعطافپذیر-صلب استانداردهای IPC به عنوان پایهای برای رویههای ثابت طراحی، ساخت، بازرسی و مونتاژ در سراسر صنعت الکترونیک عمل میکنند. در زیر مهمترین استانداردهای IPC را برجسته کردهایم تا پروژه برد مدار چاپی صلب-انعطافپذیر شما را از مرحله مفهوم تا تولید همراهی کنند.

|

استاندارد |

حوزه کاربرد |

اهمیت |

|

IPC-2221 (استاندارد عمومی در طراحی برد مدار چاپی) |

شامل الزامات عمومی برای طراحی برد های مدار چاپی و سایر اشکال ساختار های نصب یا اتصال قطعات است. |

راهنمایی بنیادی در طراحی ارائه میدهد که برای برد های انعطافپذیر، سخت و ترکیبی آنها قابل اجرا است. |

|

IPC-2223 (استاندارد بخشی در طراحی مدار های انعطافپذیر و ترکیبی سخت و انعطافپذیر) |

قوانین تخصصی طراحی را که به طور خاص برای مدار های انعطافپذیر و ترکیبی سخت و انعطافپذیر تعیین شده است، از جمله مناطق خم، چیدمان لایهها و انتقالات، تعریف میکند. |

مرکزی برای شعاع خم برد انعطافپذیر، راهنمای مسیرکشی و مناطق ممنوعه است. |

|

IPC-6013 (تأیید صلاحیت و عملکرد برد های مدار چاپی انعطافپذیر) |

معیارهای صلاحیت ساخت، آزمون پذیرش و الزامات عملکرد برای برد های مدار چاپی انعطافپذیر را مشخص میکند. |

اطمینان از اینکه بردهای PCB انعطافپذیر و نیمهانعطافپذیر قبل از ارسال، معیارهای قابلیت اطمینان و کیفیت را برآورده میکنند. |

|

IPC-600 (قابلیت قبول بردهای مدار چاپی) |

معیارهای پذیرش بصری و الکتریکی برای بردهای مدار چاپی تکمیلشده ارائه میدهد، شامل طبقهبندی عیوب. |

برای بازرسی نهایی استفاده میشود و حدود قابل قبول نقصها از جمله مسائل خاص بردهای انعطافپذیر را تعریف میکند. |

|

IPC-A-610 (قابلیت قبول مونتاژهای الکترونیکی) |

معیارهای کیفیت ساخت برای بردهای مونتاژشده، از جمله اتصالات لحیم و کیفیت قرارگیری قطعات را تعریف میکند. |

برای مونتاژ بردهای صلب-انعطافپذیر بسیار مهم است، بهویژه در مناطق انتقال و اتصالات. |

|

IPC/EIA J-STD-001 (الزامات برای مونتاژهای الکتریکی و الکترونیکی لحیمشده) |

استاندارد فرآیندهای لحیمکاری، مواد و معیارهای قابلیت پذیرش. |

قابلیت اطمینان اتصالات لحیم را برای مونتاژهای صلب-انعطافپذیر، از جمله اتصالات ZIF تضمین میکند. |

|

IPC-FC-234 (راهنمای چسبهای حساس به فشار در مدارهای انعطافپذیر) |

شامل انتخاب چسب و دستورالعملهای کاربردی خاص مواد چسبهای حساس به فشار (PSA) مورد استفاده در مدارهای انعطافپذیر است. |

مهم برای چسبندگی قابل اعتماد لایههای bondply و coverlay در طراحیهای انعطافپذیر و سخت-انعطافپذیر. |

کنترل شعاع خمش و تنش مکانیکی: IPC-2223 دستورالعملهای حداقل شعاع خمش را بر اساس تعداد لایههای انعطافپذیر و ضخامت بستره، که برای جلوگیری از خستگی هادی و ترک خوردن viaها حیاتی است، تعیین میکند.

قوانین طراحی منطقه انتقال: IPC-2223 و IPC-6013 بر اهمیت مناطق ممنوعه در اطراف انتقالات انعطافپذیر به سخت — عدم وجود پدها، viaها یا ردیفهای نزدیک به لبهها برای به حداقل رساندن جدایش لایه یا شکستگی — تأکید میکنند.

مشخصات لایهدهی و چسب: انتخاب مواد سازگار با استاندارد IPC عملکرد مناسب در شرایط چرخههای حرارتی طولانی، تنشهای خمشی و رطوبت را تضمین میکند، که در این زمینه IPC-FC-234 نحوه استفاده از چسب را هدایت میکند.

بازرسی و پذیرش: استفاده از معیارهای IPC-600 و IPC-610 به تولیدکنندگان و مونتاژکاران اجازه میدهد تا نقصها را به درستی طبقهبندی کرده و سطوح تحملپذیری متناسب با نیازهای مدارهای انعطافپذیر تعیین کنند.

راهنماییهای مونتاژ: بر اساس استانداردهای IPC-A-610 و J-STD-001، مونتاژ در بردهای صلب-انعطاف (rigid-flex PCBs) نیازمند تکنیکهای دقیق لحیمکاری و کنترل رطوبت (پیشآزمایش حرارتی) است، به ویژه با توجه به حساسیت پلیایمید نسبت به رطوبت.

استانداردهای IPC همچنین موارد زیر را تعیین میکنند:

|

استاندارد IPC |

تمرکز اصلی |

نقشه برداری اصلی |

|

IPC-2221 |

قوانین طراحی عمومی برد مدار چاپی |

هماهنگی طراحی در سطح پایه |

|

IPC-2223 |

قوانین طراحی خاص مدارهای انعطافپذیر/ترکیبی سخت-انعطافپذیر |

مناطق خم، انتقالات، مناطق ممنوعه |

|

IPC-6013 |

مؤهلسازی و بازرسی تولید برد انعطافپذیر PCB |

تضمین قابلیت اطمینان ساخت |

|

IPC-600 |

قابلیت پذیرش بصری و الکتریکی برد مدار چاپی |

طبقهبندی نقصها و حدود پذیرش |

|

IPC-A-610 |

کیفیت مونتاژ و ساخت |

تضمین کیفیت لحیمکاری و قطعات |

|

J-STD-001 |

فرآیند لحیمکاری |

کیفیت مداوم و قابل اعتماد اتصالات لحیمی |

|

IPC-FC-234 |

برقراری چسبناک در مدارهای انعطافپذیر |

اطمینان از پیوندهای چسبناک بادوام |

طراحی و تولید فریمهای انعطافپذیر السیدی و بردهای سفت-انعطافپذیر (Rigid-flex PCBs) شامل متغیرهای پیچیدهای است که بهطور مستقیم بر هزینه و زمان تولید تأثیر میگذارند. درک این عوامل به مهندسان و مدیران محصول کمک میکند تا طراحیها را به گونهای بهینه کنند که تولید سریعتر و مقرونبهصرفهتری بدون قربانی کردن کیفیت یا قابلیت اطمینان داشته باشند.

|

عوامل هزینه |

تأثیرگذار |

توضیح |

|

اندازه و شکل برد |

بالا |

مدارهای انعطافپذیر بزرگتر یا با شکل نامنظم، مواد بیشتری نیاز دارند و ابزار دقیق پیچیدهتری مطلوبند. |

|

تعداد لایه |

بالا |

هر لایه اضافی مراحل فرآیند، مواد اولیه پرکننده (پرپرگ)، مس و الزامات بازرسی بیشتری را به همراه دارد. |

|

انتخاب مواد |

متوسط |

مواد تخصصی مانند پلیایمید با دمای گذار شیشهای بالا (high-Tg)، پرپرگهای بدون جریان و FCCL بدون چسب، هزینه بیشتری دارند. |

|

ضخامت مس و الگوی شبکهای |

متوسط |

مس ضخیمتر هزینه را افزایش میدهد؛ استفاده از الگوی شبکهای (cross-hatching) انعطافپذیری را حفظ میکند، اما نیازمند کنترل اضافی فرآیند است. |

|

بخشهای انعطافپذیر در برابر بخشهای صلب |

متوسط |

چیدمانهای پیچیده ترکیبی انعطافپذیر-صلب، مراحل راهاندازی و لایهگذاری را افزایش میدهند. |

|

اندازه و تعداد سوراخهای دریل |

متوسط |

تعداد بیشتر سوراخها به معنای زمان دریلکاری طولانیتر است؛ سوراخهای کوچک (<8 میل) پیچیدگی بیشتری ایجاد میکنند. |

|

ویژگیهای ویا و پد |

متوسط |

ویاهای خاص (میکروویا، ویای کور/دفنشده)، حلقههای حلقوی بزرگ و شکلهای اشکی هزینههای بالاتری دارند. |

|

پوششهای سطحی و تقویتکنندهها |

متوسط |

پوششهای منیعی مانند ENIG، مواد تقویتی (کاپتون، FR4، فلز) و مقدار آنها بر هزینه تأثیر میگذارند. |

|

توانتیها و الزامات ساخت |

بالا |

توانتیهای الکتریکی/مکانیکی تنگ، کنترلهای دقیقتر تولید و بازرسیهای بیشتری را میطلبد. |

نیازهای خم نامناسب تعیین شعاع خم کوچکتر از قابلیتهای ساخت یا دستورالعملهای IPC باعث ایجاد بازکار و تأخیر در تولید میشود.

دادههای طراحی ناقص یا مبهم عدم ارائه مستندات کلیدی مانند مشخصات انتقال از انعطافپذیر به سفت، جزئیات کانکتور ZIF، تعریف لایهها، یا فاصله سوراخ به مسی، منجر به تبادل مهندسی و تعلل میشود.

مسائل مربوط به طراحی نمونهها شامل مسیریابی نادرست مسیر در خمها، خطا در قراردادن ویا، یا صفحات مسی بیشازحد در مناطق انعطافپذیر است که توسط ابزار DFM پس از ارسال شناسایی میشود.

دستورالعملهای مونتاژ نامشخص مونتاژ انعطافپذیر نیازمند پیشگرمایش/کنترل رطوبت، استفاده مناسب از تقویتکننده و دستورالعملهای وسیله است. عدم ارائه این جزئیات میتواند باعث سردرگمی مونتاژکار و اتلاف زمان شود.

نکته حرفهای: ارائه یک نقشه ساخت کامل و مشخصات جامع ، همراه با زودهنگام مشاوره DFM از سوی تولیدکننده انعطافپذیر PCB شما، زمان تحویل را بهطور چشمگیری کوتاهتر میکند و بازطراحیهای پرهزینه را کاهش میدهد.

هنگام بهینهسازی هزینه با در نظر گرفتن زمان تحویل، به یاد داشته باشید که:

|

عوامل طراحی |

تأثیر هزینه |

تأثیر زمان تحویل |

استراتژی کاهش خسارات |

|

تعداد زیاد لایهها |

بالا |

بالا |

تعداد لایهها را به حداقل ضروری محدود کنید؛ در صورت نیاز از روشهای بُکبایندینگ/هوای-گپ استفاده کنید |

|

سوراخهای مته کوچک (<8 میل) |

متوسط |

بالا |

در صورت امکان عملکرد، اندازه مته را کمی افزایش دهید |

|

انواع پیچیده ویا (کور/دفنشده) |

متوسط |

متوسط |

در صورت امکان از ویاهای استاندارد استفاده کنید |

|

شعاع خمیدگی تنگ (<استاندارد IPC) |

بالا |

بالا |

طراحی شعاع خمیدگی مطابق با IPC-2223 و مشخصات مواد |

|

مناطق چندلایهای |

متوسط |

متوسط |

از ابزارهای ECAD برای بهینهسازی و تأیید قبل از ساخت استفاده کنید |

|

سازههای بدون چسب |

ماده بالاتر |

متوسط |

مزایای قابلیت اطمینان بلندمدت را در مقایسه با هزینه اولیه ارزیابی کنید |

همکاری با فرد flex PCB یا تولیدکننده برد مدار چاپی انعطافپذیر-صلب برای اطمینان از تبدیل طراحیهای پیچیده شما به محصولات با کیفیت بالا و قابل اعتماد که به موقع تحویل داده میشوند، حیاتی است. برخلاف بردهای صلب استاندارد، مدارهای انعطافپذیر و ترکیبی صلب-انعطافپذیر نیازمند ساخت تخصصی، مدیریت دقیق مواد و کنترل کیفیت سختگیرانه برای رعایت مشخصات الکتریکی و مکانیکی دقیق هستند.

تجربه و ظرفیت تولید

مواد و فناوری

پشتیبانی از طراحی برای قابلیت ساخت (DFM)

گواهینامهها و تضمین کیفیت

تولید یکپارچه و کلید در دست

|

دستهبندی |

نمونه سوالات |

|

تجربه و قابلیتها |

چند سال است که برد انعطافپذیر/صلب-انعطافپذیر (flex/rigid-flex PCBs) تولید میکنید؟ آیا با بردهای چندلایه و انعطافپذیر پویا (dynamic flex) سروکار دارید؟ |

|

مواد & فناوری |

شما چه نوع مواد پلیایماید و FCCL را در موجودی دارید؟ آیا فلکس بدون چسب (adhesive-less flex) ارائه میدهید؟ |

|

DFM و پشتیبانی |

آیا بررسیهای DFM و مشاوره طراحی ارائه میدهید؟ چه ابزارهای آنلاینی برای پیشنهاد قیمت و بررسی فایلها در اختیار دارید؟ |

|

گواهینامههای کیفیت |

چه گواهیهایی دارید (مثلاً IPC، ISO، UL)؟ آیا نتایج بازرسیهای اخیر را در اختیار میگذارید؟ |

|

مونتاژ و کنترل رطوبت |

فرآیندهای قبل از پخت (pre-bake) شما چیست؟ آیا میتوانید مدارهای انعطافپذیر را بهطور قابل اعتمادی با اتصالات ZIF مونتاژ کنید؟ |

|

زمان تحویل و مقیاس |

معمولاً زمان تحویل سریع نمونه اولیه شما چقدر است؟ آیا میتوانید تولید را از ۱ نمونه اولیه به بیش از ۱۰۰,۰۰۰ واحد تولید انبوه گسترش دهید؟ |

Sierra Circuits نمونه بارز بهترین روشهای صنعت است و خدمات زیر را ارائه میدهد:

طراحی و تولید بردهای سفت-انعطافپذیر (Rigid-flex PCBs) فرآیندی پیچیده است که رویکردی جامع نیاز دارد — از انتخاب هوشمندانه مواد و طراحی لایهبندی تا چیدمان دقیق و همکاریهای معتبر در زمینه تولید. در ادامه خلاصهای مختصر از نکات اصلی و بهترین روشهای عملی بر اساس استانداردهای صنعتی و تجربیات میدانی آورده شده است تا به شما در موفقیت در طراحی مدارهای انعطافپذیر با عملکرد بالا کمک کند.

|

بهترین روش |

چرا اهمیت دارد؟ |

|

مشاوره اولیه DFM با سازنده |

از طراحیهای جدید بازگردانی جلوگیری کنید، قابلیت ساخت را تضمین نمایید |

|

از مواد و فرآیندهای سازگار با استاندارد IPC استفاده کنید |

مطابقت با استانداردهای صنعتی در زمینه قابلیت اطمینان و کیفیت |

|

رعایت شعاع خم مناسب و طراحی محور خنثی |

حداکثر کردن عمر مفید مدار انعطافپذیر |

|

اولویت دادن به مس عملآوریشده نوردی برای کاربردهای پویا |

چقرمگی عالی مس برای خمهای مکرر |

|

ایجاد لایهبندیهای متقارن |

کاهش تنش مکانیکی و تاببرداشتن |

|

بهینهسازی مسیرکشی هادیها و طراحی ویاها |

جلوگیری از خرابیهای مکانیکی و مشکلات سیگنال |

|

تولیدکنندگان آمادهی ساخت با تخصص انعطافپذیر را انتخاب کنید |

انتقال روان از نمونه اولیه به تولید |

طراحی برد مدار چاپی ترکیبی سفت-انعطافپذیر دقت الکتریکی را با ضرورتهای مکانیکی ترکیب میکند — با تعادل بخشیدن به لایهبندیهای چندلایه، انتخاب دقیق مواد و مسیریابی زیبا برای ایجاد راهحلهای مقاوم در صنایع چالشبرانگیز. با کاربرد آگاهانه استانداردها، همکاری با تولیدکنندگان مجرب و پایبندی به قوانین اثباتشده طراحی، برد انعطافپذیر یا نیمهانعطافپذیر بعدی شما در دوام، عملکرد و امکان ساخت عالی خواهد بود.

اخبار داغ

اخبار داغ2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08