Stiv-Fleksibel PCB teknologi kombinerer styrkene fra tradisjonelle stive kretskort (vanligvis laget med FR-4 eller lignende materialer) og tilpasningsevnen fra fleksible kretser —ofte bygget på høykvalitets polyimid-substrater. Denne hybridløsningen lar konstruerere lage komplekse tilkoblinger, redusere vekt og forbedre den totale pålitelighet og produksjonsevnen til elektroniske produkter, spesielt i miljøer med høy tetthet, høy vibrasjon og begrensede plassforhold.

|

Funksjon |

Stiv PCB |

Flex PCB |

Stiv-Fleksibel PCB |

|

Struktur |

Kun stive lag (FR-4) |

Kun fleksible lag (polyimid) |

Kombinerte stive og fleksible deler |

|

Bøyebarhet |

Ingen |

Dynamisk/statisk, høy antall bøyninger |

Målrettede bøyninger, mellom stive soner |

|

Kostnad |

Lavest |

Mid-range |

Høyest (men mest allsidig) |

|

Vanleg bruk |

Store elektronikkomponenter |

Bærbare enheter, tilkoblinger, skjermer |

Luftfart, medisinsk utstyr, avansert IoT |

Stive-fleksible PCB-er er spesielt fordeler i applikasjoner der elektroniske enheter må tåle gjentatt fleksing, vibrasjon, sjokk eller temperatursyklus. Vanlige miljøer inkluderer elektronikk for luftfart , medisinsk utstyr , utstyr av militær kvalitet , robuste bærbare enheter, og den raskt voksende verden av IoT.

Moderne elektronikk – og spesielt kritiske enheter – står overfor en kompleks blanding av krav: miniatyrisering, vektreduksjon, motstand mot mekanisk sjokk og vibrasjon, samt ubøyelig pålitelighet. Tradisjonelle stive kretskort alene klarer ofte ikke å oppfylle disse standardene, særlig i luft- og romfart, medisin, militær eller robuste forbrukerprodukter. Den stiv-Fleksibel PCB framstår som en elegant løsning på mange slike problemer, takket være avanserte materialer, gjennomtenkt lagoppbygging og unik hybridkonstruksjon.

Luft- og romfart, forsvar, industrielle og medisinske enheter opererer ofte under intens mekanisk belastning: gjentatte sjokk, vibrasjoner, bøyning, rask temperatursvingninger og til og med eksponering for aggressive kjemikalier eller fukt. I slike miljøer kan konvensjonelle stive eller kabelløsninger lide under knakkede loddeforbindelser, koblingsfeil eller periodiske åpne kretser på grunn av vibrasjonsutmattelse.

Stiv-fleksible kretskort minimerer disse risikoen ved å:

Reduksjon av vekt og plass er blant de viktigste fordeler ved å innføre stiv-flex kretskortdesign. I applikasjoner hvor vekt er kritisk, som satellitter, implantable medisinske enheter eller bærbare enheter, teller hver eneste gram. Ved å fjerne behovet for tradisjonelle kabler, tunge tilkoblinger og støttedele stive-fleksible oppbygginger leverer kompakte, rene og robuste elektroniske plattformer.

Liste: Pålitelighet og besparelsesfordeler

Den Internett av ting (IoT) , bærbare fitness-enheter, smartklokker fra neste generasjon og bærbare medisinske monitorer krever alle elektronikk som er lettvekts , miniaturisert og i stand til å tåle gjentatte bøyninger. I disse situasjonene ser vi eksplosiv vekst i bruken av stive-fleksible og fleksible kretskortteknologier.

|

Fordel |

Industrieksempel |

Problem løst |

|

Høy vibrasjonstoleranse |

Luftfart, bilindustri |

Forhindrer revne i loddeforbindelser |

|

Redusert vekt/rom |

Medisinske implantater, droner |

Muliggjør miniatyrisering |

|

Økt langlevetid |

Bærbare enheter, IoT, medisinske sensorer |

Varer lenger enn kabler/kontaktdeler |

|

Færre svikt punkter |

Miljø, overvåkingskameraer |

Eliminerer kontakter, jumperkoblinger |

|

Besparelser i montering/tid |

Konsumentelektronikk, testutstyr |

Strømlinerer produksjon |

Den unike konstruksjonen og materievalgene til rigid-flex-kort, kombinert med gjennomtenkt oppbygging og layout, gjør det mulig for elektroniske enheter å tåle de hardeste miljøer og lengste levetider – ofte med betydelig reduksjon i både størrelse og kompleksitet.

Valget av å implementere stiv-Fleksibel PCB teknologi er ofte styrt av spesifikke mekaniske, elektriske eller pålitelighetskrav som går utover det som enten et rent fleksibelt kretskort eller et tradisjonelt stivt kretskort kan tilby. Å vite når man skal velge retningslinjer for stiv-fleksible kretskort kan gjøre stor forskjell for å oppnå målene innen ytelse, produksjon og kostnader.

La oss se på noen ideelle situasjoner der stiv-fleksible kretskort gir klare fordeler:

Eksempel på anvendelser:

Stive-fleksibel kretsteknologi handler ikke bare om å passe inn i trange rom eller overleve harde forhold. Ved å fjerne tradisjonelle fysiske designbegrensninger kan ingeniører:

Det er viktig å vurdere stiv-Fleksibel PCB fordeler mot opprinnelige og pågående kostnader:

En av de definierende egenskapene ved en flex PCB eller rigid-flex-krets er evnen til å bøye seg og tilpasse seg de tredimensjonale formene og bevegelsene som kreves av moderne elektronisk design. Imidlertid krever oppnåelse av pålitelig bøyevne nøye oppmerksomhet på mekaniske, materielle og layout-detaler. Forskjellen på et design som overlever millioner av bøyesykluser og ett som feiler etter noen hundre, ligger ofte i forståelsen og anvendelsen av grunnleggende flex PCB bøyevne regler.

Flexkretser er utsatt for enten statisk eller dynamisk bøyning :

Nøkkelinsikt: Dynamiske flekskretser må designes mye mer konservativt, med større bøyeradius og mer robuste materialer og routingmetoder, for å unngå kobberutmattelse og sporkvising.

Den viktigste parameteren for fleksibilitetens pålitelighet er bøyingsradius —den minste radiusen som den fleksible delen kan bøyes til uten risiko for mekanisk eller elektrisk svikt.

Generelle retningslinjer for minimum bøyeradius:

|

Antall lag |

Statisk fleks-bøyeradius |

Dynamisk fleks-bøyeradius |

|

1-2 lag |

≥ 6 × flekstjukkelse |

≥ 100 × flekstjukkelse |

|

3+ lag |

≥ 12 × bøynings tykkelse |

≥ 150 × bøynings tykkelse |

|

Fleks-type |

Tynnhet (mm) |

Anbefalt statisk bøyeradius (mm) |

Anbefalt dynamisk bøyeradius (mm) |

|

Enkeltlag (1 oz Cu) |

0.10 |

0.60 |

10 |

|

Dobbel-lag (0,5 oz Cu) |

0.15 |

0.90 |

15 |

|

Fire-lag (0,5 oz Cu/lag) |

0.26 |

3.0 |

39 |

Materialene valgt for din flex PCB eller stiv-fleksible plate påvirker direkte fleksibilitet, pålitelighet, levetid, kostnad og til og med produksjonsmuligheter. Forstå egenskaper av basis materialer, lim, forsterkninger og overflater er avgjørende for å anvende de mest effektive stiv-fleksible PCB design retningslinjer og oppfylle bransjestandarder som IPC-4202, IPC-4203 og IPC-4204.

|

Funksjon |

Limbasert fleks |

Limfri fleks |

|

Prosess |

Forbundet med limlag |

Direkte laminert, uten limsøm |

|

Fuktmotstand |

Lavere |

Høyere (mindre vannabsorpsjon) |

|

Temperaturklasse |

~120–150 °C (begrenser reflow-sykluser) |

Opptil 250 °C eller mer (ideell for reflow) |

|

Bend Cycles |

Moderat (statisk foretrukket) |

Overlegen (dynamisk/million-syklus godkjent) |

|

Produksjonsrisiko |

Høyere risiko for avlamellering |

Utmerket holdbarhet, mindre avlam |

|

Kostnad |

Lavere |

Høyere opprinnelig kostnad, men bedre pålitelighet |

For høy-pålitelighets- og dynamiske flekse-design, konstruksjoner uten lim anses nå som gullstandarden.

|

Materiale / Komponent |

IPC Standard |

Vanleg bruk |

Kritiske egenskaper |

|

Polyimide Folie |

IPC-4202 |

Fleksible substrat/dekkelag |

Dk, Tg, fuktaggressjon, termisk klassing |

|

Rullet og glødet kobber |

IPC-4562 |

Ledere |

Tretthetsliv, seighet, tykkelse |

|

FCCL |

IPC-4204 |

Basislaminate |

Adhesjon, fleksibilitet, reflowmotstand |

|

Bondply/adhesiv |

IPC-FC-234 |

Lagliming |

Temp, fukt, dielektrisk kompatibilitet |

|

FR-4 forsterkning |

IPC-4101 |

Stiv støtte |

CTE-tilpasning, mekanisk støtte |

|

Metalldykning |

N/A |

Tunglast Støtte |

Sjokk/vibrasjon, jordtilkobling |

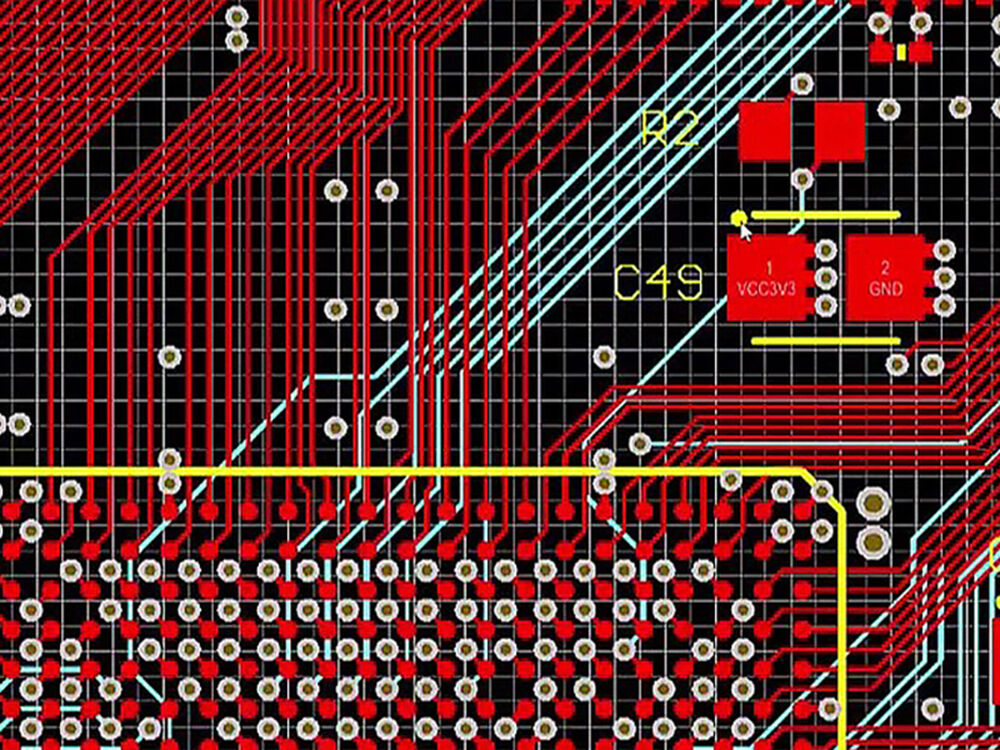

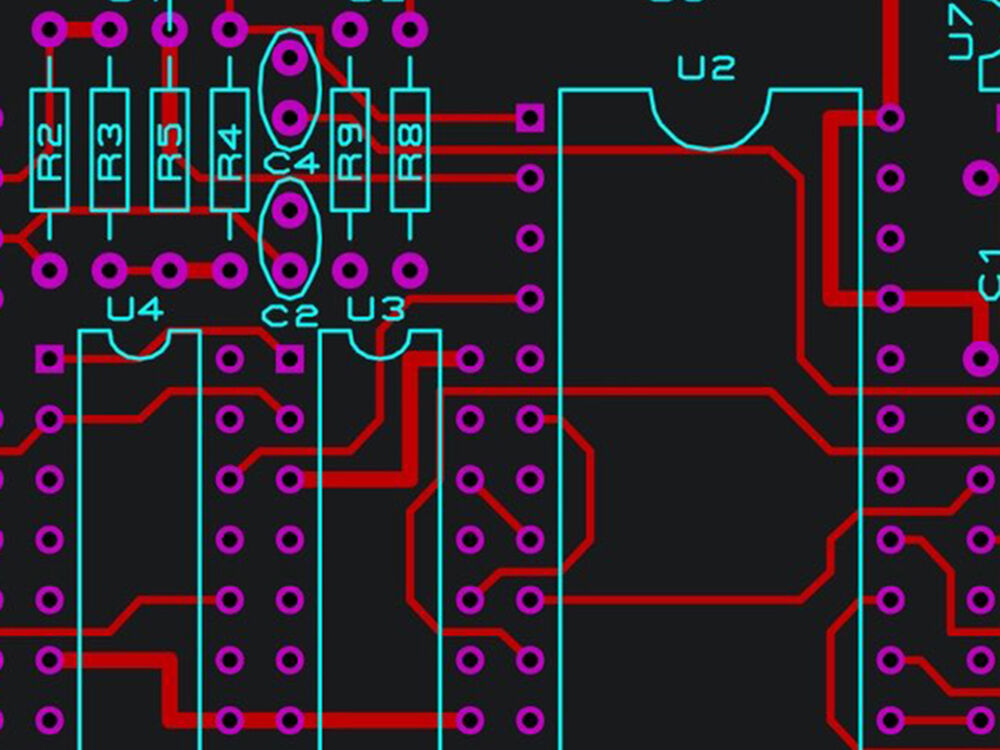

Layout og routing av en flex PCB eller rigid-flex-krets er langt mer enn bare å koble sammen prikkene—det er der mekanisk og elektrisk teknikk virkelig smelter sammen. Riktige valg ved layout er avgjørende for å maksimere bøtelivslengde, minimere feil i feltet (som revner i gjennomganger eller «I-bjelking») og sikre produksjonsvennlighet og høy avkastning. Nedenfor finner du grunnleggende regler og ekspertråd som veileder deg når du skal bruke beste stiv-fleksible PCB design retningslinjer på ditt neste prosjekt.

Når man bruker flerlags fleksible kretskort, kreves mer omtanke ved routing:

|

Attributt |

Belagning kun på padder (kun pad-belagning) |

Panelbelagning |

|

Elektrisk bane |

Kun på padder (mindre kobber) |

Kobber i alle spor |

|

Fleksibilitet |

Bedre (mindre totalt kobber i området) |

Lavere (mer kobber = stivere) |

|

Loddbarhet |

Høyere risiko for løft av pad |

Bedre for robust montering |

|

Anvendelse |

Dynamisk bøy, sensitiv fleks |

Statisk fleks, stiv festing |

Anbefalt praksis: For dynamiske, høy-fleks områder gir kun pad (knapp) plateringen bedre bøylevetid; for statiske eller stive festningsområder kan panelplatering gi mer robuste tilkoblinger.

|

Designregel / funksjon |

Anbefalt verdi / praksis |

|

Signalbane i bøysonen |

Buet, parallelt med bøy, ingen skarpe vinkler |

|

Unønsket funksjon i bøyeområde |

Ingen pad, hull, vias; overhold anbefalt avstand |

|

Stegformede spor (flere lag) |

Forskjøvet mellom lag, ikke direkte over hverandre |

|

Avstand fra bor til koppar |

Minimum 8 mil (0,2 mm) |

|

Minimum sirkelring (via/pad) |

≥ 8 mil |

|

Bruk av teardroppad/via |

Alltid i bøye- og overgangsområder |

|

Avlastningshull/uttak |

Legg til brede fleksible soner for redusert spenning |

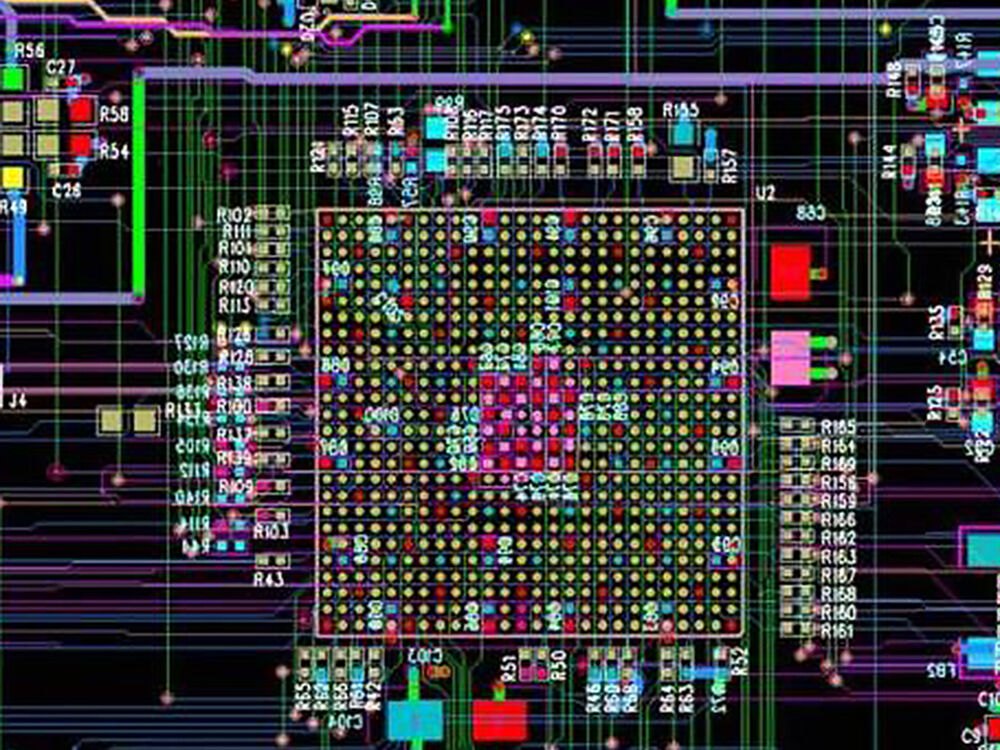

En godt utformet flex-PCB-stack-up er grunnlaget for en pålitelig stiv-fleksible plate , som forener mekanisk fleksibilitet med elektrisk ytelse. Valg av riktig antall lag, tykkelse og materialer bidrar til optimalisering av bøybarhet, signalkvalitet, EMI-skjerming og produksjonsvennlighet. Dette avsnittet forklarer hvordan du designer et effektivt stack-up som samsvarer med produktets mekaniske og elektriske krav.

Statisk flex-stack-up: Tiltenkt kretskort som bøyes én gang eller et fåtall ganger (f.eks. faste folder inni hus). De kan tåle tettere lagantall (opp til 8+ lag) og moderat bøyeradius, siden mekanisk belastning er begrenset etter montering.

Dynamisk flex-stack-up: For fleksible kretser som utsettes for gjentatte sykliske bøyninger (hundretusener eller millioner av sykluser), krever disse designene:

JeVnelagstyrkelser med symmetriske oppsett minimerer krigling og mekanisk spenning. Riktig avbalanserte indre lag hjelper å opprettholde:

Bokbinderiteknikk: Brukes i fleksible kretskort med mange lag for å samle flere fleksible lag ved å laminere to eller flere flekskretser rygg mot rygg, adskilt med bindemateriale. Denne metoden øker mekanisk styrke uten å ofre fleksibilitet.

Luftspaltkonstruksjon: Innebærer kontrollerte luftspalter mellom flekslag eller mellom fleks- og stive deler for å redusere dielektrisk konstant og tap, noe som forbedrer transmisjon av høyfrekvente signaler og impedanskontroll.

Fysiske modeller: Papir- eller Mylar-prototyper hjelper med å visualisere bøyesoner og mekanisk passform før produksjon.

ECAD/MCAD-integrasjon: Bruk verktøy som Cadence OrCAD, Altium, eller Siemens NX for å simulere oppbyggingssoner, bøyeradier og mekaniske spenninger.

Verktøy for oppbygging: Mange PCB-produsenter tilbyr verktøy for oppbygging og materieleggevalg på nett, som hjelper med impedansberegninger og sjekk av materielkompatibilitet tidlig i designprosessen.

|

Lag |

Materiale |

Tykkelse (mils) |

Kobbervekt (oz) |

Merknader |

|

1 |

Coverlay (polyimide) |

1.5 |

N/A |

Verne toppskikt |

|

2 |

Signalag (Cu) |

0.5 |

0,5 oz |

Indre signalledninger |

|

3 |

Prepreg (Bondply) |

2.0 |

N/A |

Adhesiv dielektrisk lag |

|

4 |

Signalag (Cu) |

0.5 |

0,5 oz |

Indre retur-/strømplan |

|

5 |

Fleksibelt kjerne (Polyimide) |

1.0 |

N/A |

Fleksibelt bærehjerte |

|

6 |

Signalag (Cu) |

0.5 |

0,5 oz |

Signallag nederst |

|

7 |

Coverlay (polyimide) |

1.5 |

N/A |

Nederste beskyttende overdekning |

Overholdelse av bransjestandarder er avgjørende for å sikre at din stiv-Fleksibel PCB oppfyller krav til kvalitet, pålitelighet og produksjonsevne. IPC-standarder utgjør grunnlaget for konsekvent design, fabrikasjon, inspeksjon og montering i hele elektronikkindustrien. Nedenfor fremhever vi nøkkelpunkter i IPC-standarder som veileder ditt stiv-fleks PCB-prosjekt fra konsept til produksjon.

|

Standard |

Omfang |

Relevans |

|

IPC-2221 (Generisk standard for utforming av trykte kretskort) |

Dekker generiske krav for utforming av kretskort og andre former for montering eller interkonnekterende strukturer for komponenter. |

Gir grunnleggende utformingsretningslinjer som gjelder for fleksible, stive og stiv-fleksible kretskort. |

|

IPC-2223 (Seksjonsstandard for fleksible og stiv-fleksible kretser) |

Definerer spesialiserte utformingsregler spesielt for fleksible og stiv-fleksible kretser, inkludert bøyesoner, lagoppbygging og overganger. |

Sentral for bøyeradius i fleksible kretskort, retningslinjer for baneruting og unntaksområder. |

|

IPC-6013 (Kvalifikasjon og ytelse for fleksible trykte kretskort) |

Spesifiserer kvalifikasjonskrav for produksjon, akseptansetesting og ytelseskrav for fleksible kretskort. |

Sørger for at fleksible og stiv-fleksible kretskort oppfyller pålitelighets- og kvalitetskrav før frakt. |

|

IPC-600 (Akseptabilitet av trykte kretskort) |

Gir visuelle og elektriske akseptansekriterier for ferdige kretskort, inkludert klassifisering av defekter. |

Brukes til sluttkontroll, definerer akseptable feilgrenser, inkludert hensyn spesifikke for fleksible kretskort. |

|

IPC-A-610 (Akseptabilitet av elektroniske enheter) |

Definerer kvalitetskrav for monterte kretskort, inkludert loddeforbindelser og komponentplassering. |

Kritisk for stive-fleksible kretskortmonteringer, spesielt i overgangssoner og tilkoblinger. |

|

IPC/EIA J-STD-001 (Krav til loddede elektriske og elektroniske enheter) |

Standard for loddprosesser, materialer og akseptansekriterier. |

Sikrer pålitelighet av loddeforbindelser for stive-fleksible enheter, inkludert ZIF-tilkoblinger. |

|

IPC-FC-234 (Retningslinjer for trykksensitive limstoffer i fleksible kretsløp) |

Dekker valg av limstoff og bruksanvisninger spesifikke for PSA-materialer brukt i flekskretsløp. |

Viktig for pålitelig vedhefting av bondply og coverlay i fleksible og stive-fleksible design. |

Bøyeradius og kontroller av mekanisk spenning: IPC-2223 definerer minimumsbøyeradius basert på antall fleksible lag og oppbyggingstykkelse, noe som er kritisk for å unngå lederutmattelse og revnede viaer.

Regler for overgangssonedesign: IPC-2223 og IPC-6013 understreker utelukkelsessoner rundt overganger mellom fleksibelt og stivt – ingen pad, viaer eller ledere i nærheten av kanter for å minimere delaminering eller brudd.

Spesifikasjoner for laminat og lim: Valg av IPC-konforme materialer sikrer ytelse under langvarige termiske sykluser, bøyespenninger og fuktighet, med IPC-FC-234 som veileder for bruk av lim.

Inspeksjon og aksept: Ved bruk av IPC-600 og IPC-610-kriterier kan tilvirkerne og montererne klassifisere unøyaktigheter på riktig måte og sette toleransenivåer som er tilpasset behovene for flekskretser.

Monteringsanvisninger: Ifølge IPC-A-610 og J-STD-001 krever montering i stive-fleksible PCB-er strenge teknikker for lodding og fuktighetskontroll (forbaking), spesielt med tanke på polyimidets følsomhet for fuktighet.

IPC-standarder foreskriver også:

|

IPC Standard |

Hovedfokus |

Hovedfordel |

|

IPC-2221 |

Generiske PCB-designregler |

Grunnleggende designkonsistens |

|

IPC-2223 |

Flex-/rigid-flex-spesifikke designregler |

Bøyesoner, overganger, keep-outs |

|

IPC-6013 |

Godkjenning og inspeksjon av flex-PCB produksjon |

Sikring av pålitelighet i produksjon |

|

IPC-600 |

Akseptkriterier for PCB – visuell og elektrisk |

Defektklassifisering og akseptgrenser |

|

IPC-A-610 |

Monteringsutførelse |

Sikrer lodding- og komponentkvalitet |

|

J-STD-001 |

Loddingsprosessen |

Konsekvent og pålitelig kvalitet på loddforbindelser |

|

IPC-FC-234 |

Håndtering av lim i fleksible kretser |

Sikrer varige limforbindelser |

Design og produksjon fleksible kretskort og rigid-flex PCB-er innebærer komplekse variabler som direkte påvirker kostnad og ledetid. Å forstå disse drivkreftene gjør at ingeniører og produktchefer kan optimere design for raskere og mer kostnadseffektiv produksjon uten å ofre kvalitet eller pålitelighet.

|

Kostnadsfaktor |

Påvirkning |

Beskrivelse |

|

Kortstørrelse og form |

Høy |

Større eller uregelmessig formede flekskretser krever mer materiale og kompleks verktøyutforming. |

|

Antall lag |

Høy |

Hvert ekstra lag legger til prosesssteg, prepreg, kobber og inspeksjonskrav. |

|

Valg av materiale |

Medium |

Spesialmaterialer som høy-Tg polyimide, no-flow prepregs og limfrie FCCLs koster mer. |

|

Kopertykkelse og kryssstipping |

Medium |

Tykkere kobber øker kostnaden; tverrhatching bevarer fleksibilitet, men krever ekstra prosesskontroll. |

|

Fleks mot stive deler |

Medium |

Komplekse stive-fleksible lagoppbygninger øker oppsett- og lamineringstrinn |

|

Borhol diameter og antall |

Medium |

Flere hull betyr lengre borings tid; små hull (<8 mil) øker kompleksiteten. |

|

Via- og pad-egenskaper |

Medium |

Spesielle vias (mikroviass, blinde/gjemte), store annulære ringer og tåredråper medfører høyere kostnader. |

|

Overflatebehandlinger og stivere |

Medium |

ENIG-behandlinger, stivermateriale (Kapton, FR4, metall) og mengde påvirker kostnaden. |

|

Toleranser og byggekrav |

Høy |

Stramme elektriske/mekaniske toleranser krever finere produksjonskontroll og inspeksjoner. |

Upassende bøyingkrav Å spesifisere bøyeradier som er mindre enn produksjonskapasiteten eller IPC-anbefalinger fører til omfattende etterarbeid og forsinkelser i produksjonen.

Ufullstendige eller tvetydige konstruksjonsdata Manglende nøkkeldokumentasjon, slik som spesifikasjoner for overgang mellom fleksible og stive kretskort, detaljer for ZIF-kontakter, lagoppbygging eller bor-til-kobber avstander, resulterer i teknisk korrespondanse og opphold.

Problemer relatert til design Eksempler inkluderer feilaktig signalbaneutførelse i bøyede soner, via-plasseringsfeil eller overdreven mye kopparflate i fleksible områder, som DFM-verktøy merker etter innsending.

Uklare monteringsinstruksjoner Montering av fleksible kretskort krever forkoking/fuktkontroll, riktig bruk av forstivninger og verktøyveiledning. Mangler disse detaljene, kan det føre til forvirring hos monteringspersonal og tapt tid.

Pro Tip: Levering av en komplett produksjonstegning og omfattende spesifikasjoner , kombinert med tidlig DFM-konsultasjon fra din fleksible PCB-produsent, forkorter betydelig ledetider og reduserer kostbare omkonstrueringer.

Når du optimaliserer kostnad med tanke på gjennomføringstid, husk at:

|

Konstruksjonsfaktor |

Kostnadseffekt |

Leveringstidsvirkning |

Reduseringsstrategi |

|

For høy antall lag |

Høy |

Høy |

Begrens antall lag til det nødvendige; bruk bokbinding/luftgap hvis nødvendig |

|

Små borhull (<8 mil) |

Medium |

Høy |

Øk borstørrelse noe hvis ytelsen tillater det |

|

Komplekse gjennomgående hull (blinde/gjemte) |

Medium |

Medium |

Bruk standard gjennomgående hull der det er mulig |

|

Tett bøyeradius (<IPC-standard) |

Høy |

Høy |

Design bøyeradius i henhold til IPC-2223 og materielle spesifikasjoner |

|

Flere lagoppbygningssoner |

Medium |

Medium |

Bruk ECAD-verktøy for å optimalisere og bekrefte før produksjon |

|

Konstruksjoner uten lim |

Høyere materiale |

Medium |

Vurder fordeler ved langtidssikkerhet opp mot opprinnelig kostnad |

Sammenarbeid med den rette flex PCB eller stive-fleksible PCB-produsenten er kritisk for å sikre at dine avanserte design går over i produkter av høy kvalitet og pålitelighet levert til rett tid. I motsetning til standard stive kretskort krever fleksible og stive-fleksible kretser spesialisert fabrikasjon, nøyaktig håndtering av materialer og streng kvalitetskontroll for å oppfylle kravende elektriske og mekaniske spesifikasjoner.

Erfaring og produksjonskapasitet

Materialer og teknologi

Design for Produktionsstøtte (DFM)

Sertifiseringer og kvalitetssikring

Enkelanleggs, helhetlig produksjon

|

Kategori |

Eksempel på spørsmål |

|

Erfaring og kapasiteter |

Hvor mange år har dere produsert fleks-/stiv-fleks-PCB? Håndterer dere høy lagtelling og dynamisk fleks? |

|

Materialer & Teknologi |

Hvilke typer polyimid- og FCCL-materialer har dere på lager? Tilbyr dere limfri fleks? |

|

DFM & support |

Tilbyr du DFM-vurderinger og designkonsultasjon? Hvilke nettverktøy tilbyr du for tilbud og filkontroller? |

|

Kvalitetscertifiseringer |

Hvilke sertifiseringer har du (f.eks. IPC, ISO, UL)? Deler du resultater fra nylige revisjoner? |

|

Montering & fuktkontroll |

Hva er dine pre-bake-prosedyrer? Kan du pålitelig montere fleksible kretser med ZIF-kontakter? |

|

Leveringstid og skala |

Hva er din typiske leveringstid for hurtigprototyper? Kan du skalert fra 1 prototype til 100 000+ produksjonsenheter? |

Sierra Circuits representerer bransjens beste praksis og tilbyder:

Design og produksjon rigid-flex PCB-er er en sofistikert prosess som krever en helhetlig tilnærming – fra intelligent materialevalg og oppbygningsdesign til nøyaktig layout og pålitelige produksjonssamarbeid. Nedenfor finner du en kort oppsummering av nøkkelpunkter og beste praksis basert på bransjestandarder og praktisk erfaring for å hjelpe deg med å lykkes i ditt neste prosjekt med høytytende fleksible kretser.

|

Beste praksis |

Kvifor er det viktig |

|

Tidlig DFM-konsultasjon med produsent |

Unngå omkonstruksjoner, sikre produksjonsvennlighet |

|

Bruk IPC-kompatible materialer og prosesser |

Oppfyller bransjestandarder for pålitelighet og kvalitet |

|

Hold riktig bøyeradius og nøytralakse-design |

Maksimer levetiden til fleksible kretser |

|

Prioriter rollbløtkobber for dynamisk fleks |

Overlegen kobber duktilitet for gjentatt bøyning |

|

Opprett symmetriske oppbygginger |

Reduser mekanisk spenning og forvring |

|

Optimer ledningsrouting og via-design |

Forhindre mekaniske feil og signalproblemer |

|

Velg turnkey-produsenter med ekspertise innen fleks |

Sømløs overgang fra prototype til produksjon |

Rigid-Flex PCB-design kombinerer elektrisk presisjon med mekanisk nødvendighet – ved å balansere flerlags oppbygging, omhyggelige materievalg og elegant routing for å skape robuste løsninger for de mest krevende bransjene. Med grundig bruk av standarder, samarbeid med erfarne produsenter og overholdelse av bevarte designregler, vil ditt neste fleksible eller stiv-fleksible PCB yte utmerket når det gjelder holdbarhet, ytelse og produksjonsegenskaper.

Siste nytt

Siste nytt2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08