PCB Rigido-Flessibile la tecnologia combina i punti di forza dei tradizionali circuiti rigidi (comunemente realizzati con materiali FR-4 o simili) e l'adattabilità dei circuiti flessibili —spesso costruiti su substrati in poliimide di alta qualità. Questa soluzione ibrida consente ai progettisti di creare interconnessioni complesse, ridurre il peso e migliorare l'affidabilità generale e la producibilità dei prodotti elettronici, specialmente in ambienti ad alta densità, ad alta vibrazione e con spazi limitati.

|

Caratteristica |

PCB rigido |

Flex PCB |

PCB Rigido-Flessibile |

|

Struttura |

Solo strati rigidi (FR-4) |

Solo strati flessibili (poliimide) |

Sezioni combinate rigide e flessibili |

|

Deformabilità |

Nessuno |

Dinamico/statico, elevati cicli di piegatura |

Piegature mirate, tra zone rigide |

|

Costo |

Punto più basso |

Di gamma media |

Più alto (ma più versatile) |

|

Utilizzatori tipici |

Elettronica in bulk |

Indossabili, connettori, display |

Aerospaziale, medicale, IoT avanzato |

I PCB rigido-flessibili sono particolarmente vantaggiosi in applicazioni in cui gli assiemi elettronici devono resistere a flessioni ripetute, vibrazioni, urti o cicli termici. Ambienti comuni includono elettronica aerospaziale , dispositivi medici , apparecchiature di grado militare , dispositivi indossabili resistenti e il mondo in rapida crescita dell'IoT.

L'elettronica moderna — e in particolare i dispositivi critici per la missione — deve far fronte a una serie complessa di richieste: miniaturizzazione, riduzione del peso, resistenza agli urti e alle vibrazioni meccaniche, e affidabilità assoluta. I tradizionali PCB rigidi da soli spesso non riescono a soddisfare questi standard, specialmente nei settori aerospaziale, medico, militare o nei prodotti consumer resistenti. Il pCB Rigido-Flessibile si presenta come una soluzione elegante per molteplici problemi di questo tipo, grazie ai suoi materiali avanzati, alla stratificazione accurata e alla costruzione ibrida unica.

Settori aerospaziale, della difesa, industriale e dei dispositivi medici operano frequentemente in condizioni di notevole sollecitazione meccanica: urti ripetuti, vibrazioni, flessioni, rapide escursioni termiche e talvolta anche esposizione a sostanze chimiche aggressive o umidità. In questi ambienti, gli assemblaggi convenzionali rigidi o basati su cavi possono incorrere in saldature incrinate, malfunzionamenti dei connettori o circuiti aperti intermittenti dovuti alla fatica provocata dalle vibrazioni.

Circuiti rigido-flessibili riducono al minimo questi rischi mediante:

La riduzione di peso e spazio sono tra i principali vantaggi dell'adozione della progettazione di schede rigid-flex. In applicazioni sensibili al peso come satelliti, dispositivi medici impiantabili o indossabili, ogni grammo è importante. Eliminando la necessità di cavi tradizionali, connettori pesanti e hardware di supporto, impilaggi rigido-flessibili forniscono piattaforme elettroniche compatte, pulite e robuste.

Elenco: Vantaggi di affidabilità e risparmio

La Internet delle Cose (IoT) , i dispositivi indossabili per il fitness, gli smartwatch di nuova generazione e i monitor medici portatili richiedono tutti elettronica che sia leggero , miniaturizzata e in grado di resistere a piegamenti ripetuti. In questi scenari, le tecnologie a circuiti flessibili e rigido-flessibili stanno registrando un'adozione esplosiva.

|

Prestazione |

Esempio di Settore |

Problema Risolto |

|

Alta Tolleranza alle Vibrazioni |

Aerospaziale, Automobilistico |

Evita giunzioni saldate crepate |

|

Riduzione di Peso/Spazio |

Impianti Medici, Droni |

Consente la miniaturizzazione |

|

Durata Prolungata |

Indossabili, IoT, Sensori Medici |

Dura più a lungo dell'affaticamento di cavi/connettori |

|

Meno punti di guasto |

Militare, Telecamere di Sorveglianza |

Elimina connettori e ponticelli |

|

Risparmi in Assemblaggio/Tempo |

Elettronica di Consumo, Strumenti di Test |

Ottimizza la produzione |

La costruzione unica e la selezione dei materiali delle schede rigido-flessibili, combinate a un'attenta progettazione del pacchetto e del layout, consentono agli assiemi elettronici di resistere agli ambienti più difficili e alle durate operative più lunghe, spesso con una sostanziale riduzione sia nelle dimensioni che nella complessità.

La scelta di implementare pCB Rigido-Flessibile la tecnologia è spesso dettata da esigenze meccaniche, elettriche o di affidabilità specifiche che vanno oltre quanto un circuito stampato flessibile puro o una tradizionale progettazione di schede rigide possono offrire. Sapere quando adottare le linee guida per la progettazione di schede rigido-flessibili può fare la differenza nel raggiungere gli obiettivi di prestazioni, producibilità e costi.

Analizziamo alcune situazioni ideali in cui le schede a circuito rigido-flessibile offrono vantaggi evidenti:

Esempi di applicazioni:

La tecnologia dei circuiti rigido-flessibili non riguarda solo l'inserimento in spazi ristretti o la resistenza a condizioni difficili. Rimuovendo i tradizionali vincoli di progettazione fisica, gli ingegneri possono:

È importante valutare pCB Rigido-Flessibile vantaggi rispetto ai costi iniziali e ricorrenti:

Una delle caratteristiche distintive di un flex PCB o circuito rigido-flessibile è la sua capacità di piegarsi e adattarsi alle forme tridimensionali e ai movimenti richiesti dai moderni design elettronici. Tuttavia, ottenere prestazioni affidabili in termini di flessione richiede un'attenzione particolare ai dettagli meccanici, ai materiali e alla disposizione del circuito. La differenza tra un design che resiste a milioni di cicli di piegatura e uno che si rompe dopo poche centinaia risiede spesso nella comprensione e nell'applicazione delle regole fondamentali della flessibilità dei PCB flessibili regole.

I circuiti flessibili sono soggetti a due tipi di sollecitazioni: statico o piegatura dinamica :

Intuizione chiave: I circuiti flessibili dinamici devono essere progettati in modo molto più conservativo, con un raggio di curvatura maggiore e materiali nonché pratiche di routing più robusti, per evitare la fatica del rame e la rottura delle piste.

Il parametro più cruciale per l'affidabilità del flessibile è il raggio di curvatura — il raggio minimo con cui la sezione flessibile può essere curvata senza rischiare guasti meccanici o elettrici.

Linee guida generali per il raggio di curvatura minimo:

|

Numero di strati |

Raggio di Curvatura per Flessibile Statico |

Raggio di Curvatura per Flessibile Dinamico |

|

1-2 strati |

≥ 6 × spessore del flessibile |

≥ 100 × spessore del flessibile |

|

3+ strati |

≥ 12 × spessore del flessibile |

≥ 150 × spessore del flessibile |

|

Tipo di flessibile |

Spessore (mm) |

Raggio di curvatura statico raccomandato (mm) |

Raggio di curvatura dinamico raccomandato (mm) |

|

Monolivello (1oz Cu) |

0.10 |

0.60 |

10 |

|

Doppio strato (0,5oz Cu) |

0.15 |

0.90 |

15 |

|

Quadruplo strato (0,5oz Cu/strato) |

0.26 |

3.0 |

39 |

I materiali selezionati per il tuo flex PCB o circuito rigido-flessibile influenzano direttamente flessibilità, affidabilità, durata, costo e persino la producibilità. Comprendere le proprietà dei materiali di base, degli adesivi, dei rinforzi e dei rivestimenti è essenziale per applicare le linee guida più efficaci per la progettazione di PCB rigido-flessibili e soddisfare gli standard del settore come IPC-4202, IPC-4203 e IPC-4204.

|

Caratteristica |

Flessibile con Adesivo |

Flessibile Senza Adesivo |

|

Processo |

Assemblato con strato adesivo |

Laminato direttamente, nessuna interfaccia adesiva |

|

Resistenza all'umidità |

Inferiore |

Più elevata (minore assorbimento di acqua) |

|

Valutazione della temperatura |

~120–150°C (limita i cicli di rifusione) |

Fino a 250°C o più (ideale per la rifusione) |

|

Cicli di Curvatura |

Moderato (preferito statico) |

Superiore (approvato per dinamico/milione di cicli) |

|

Rischio di Produzione |

Rischio maggiore di delaminazione |

Eccellente durata, minore delaminazione |

|

Costo |

Inferiore |

Costo iniziale più elevato, ma migliore affidabilità |

Per progetti ad alta affidabilità e flessione dinamica, costruzioni senza adesivi sono ora considerate lo standard di riferimento.

|

Materiale / Componente |

Standard IPC |

Utilizzatori tipici |

Proprietà Critiche |

|

Film di Poliammide |

IPC-4202 |

Substrato flessibile/coverlay |

Dk, Tg, assorbimento di umidità, classe termica |

|

Rame laminato ricotto |

IPC-4562 |

Conduttori |

Vita a fatica, duttilità, spessore |

|

FCCL |

IPC-4204 |

Laminato di base |

Adesione, flessibilità, resistenza al reflow |

|

Bondply/adhesive |

IPC-FC-234 |

Legame tra strati |

Temperatura, umidità, compatibilità dielettrica |

|

Rigidizzatore FR-4 |

IPC-4101 |

Supporto rigido |

Corrispondenza CTE, supporto meccanico |

|

Rinforzo metallico |

N/D |

Supporto Robusto |

Shock/vibrazione, collegamento a massa |

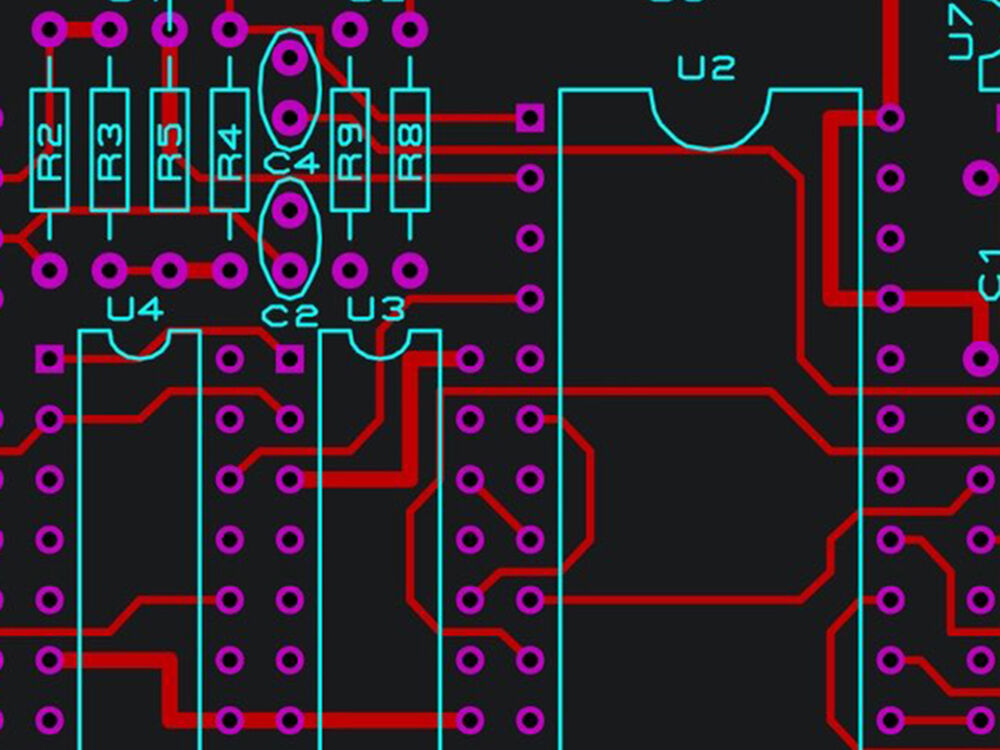

La progettazione e il routing di un flex PCB o circuito rigido-flessibile è molto più che semplicemente collegare i punti: è qui che ingegneria meccanica ed elettrica si fondono realmente. Le scelte corrette nella progettazione sono fondamentali per massimizzare la durata in flessione, ridurre al minimo i guasti in campo (come la rottura dei via o il fenomeno dell'"I-beaming"), e garantire producibilità e rendimento. Di seguito sono riportate regole fondamentali e suggerimenti esperti per guidarvi nell'applicazione delle migliori progettazione di PCB rigido-flessibili pratiche al vostro prossimo progetto.

Quando si utilizzano PCB flessibili multistrato, è necessaria maggiore attenzione nel routing:

|

Attributo |

Placcatura Solo su Pulsante/Pad |

Placcatura su Pannello |

|

Percorso Elettrico |

Solo sui pad (meno rame) |

Rame in tutti i tracciati |

|

Flessibilità |

Superiore (meno rame complessivo nell'area) |

Inferiore (più rame = più rigido) |

|

Saldabilità |

Rischio maggiore di sollevamento del pad |

Migliore per un assemblaggio robusto |

|

Applicazione |

Curvatura dinamica, flessione sensibile |

Flessione statica, fissaggio rigido |

Miglior pratica: Per le aree dinamiche ad alta flessibilità, la placcatura solo sul pad (a bottone) offre una maggiore durata alla piegatura; per aree statiche o con montaggio rigido, la placcatura del pannello può offrire connessioni più robuste.

|

Regola di progettazione / Caratteristica |

Valore / Pratica raccomandata |

|

Percorso della traccia nella zona di curvatura |

Curvo, parallelo alla piega, senza angoli acuti |

|

Area vietata alle funzionalità nella zona di piegatura |

Nessun pad, fori o vias; rispettare la distanza consigliata |

|

Tracce sfalsate (multistrato) |

Spostamento tra i layer, non allineamento diretto uno sopra l'altro |

|

Distanza tra foro e rame |

Minimo 8 mil (0,2 mm) |

|

Anello circolare minimo (via/pad) |

≥ 8 mil |

|

Utilizzo di pad/vias a lacrima |

Sempre nelle zone di piegatura e nelle regioni di transizione |

|

Fori/incavi di scarico |

Aggiungere ampie zone flessibili per ridurre lo stress |

Un progettato accuratamente stratificazione PCB flessibile è il fondamento di un sistema affidabile circuito rigido-flessibile , che armonizza flessibilità meccanica e prestazioni elettriche. La scelta del numero di strati, dello spessore e dei materiali giusti aiuta a ottimizzare piegabilità, integrità del segnale, schermatura EMI e produttività. Questa sezione illustra come progettare una stratificazione efficace allineata ai requisiti meccanici ed elettrici del prodotto.

Stratificazioni per uso statico: Destinate a schede piegate una volta o poche volte (ad esempio, piegature fisse all'interno di involucri). Possono tollerare un numero maggiore di strati (fino a 8 o più strati) e un raggio di curvatura moderato perché il carico meccanico è limitato dopo l'assemblaggio.

Stratificazioni per uso dinamico: Per circuiti flessibili soggetti a flessione ciclica ripetuta (centinaia di migliaia o milioni di cicli), queste progettazioni richiedono:

Strati con numero pari e disposizioni simmetriche riducono al minimo la deformazione e lo stress meccanico. Strati interni adeguatamente bilanciati aiutano a mantenere:

Tecnica di rilegatura: Utilizzata nei PCB flessibili ad alto numero di strati per assemblare più livelli flessibili laminando due o più circuiti flessibili uno dietro l'altro, separati da materiale isolante. Questo metodo aumenta la resistenza meccanica senza sacrificare la flessibilità.

Costruzione con intercapedine d'aria: Incorpora spazi d'aria controllati tra i layer flessibili o tra sezioni flessibili e rigide per ridurre la costante dielettrica e le perdite, migliorando la trasmissione dei segnali ad alta frequenza e il controllo dell'impedenza.

Prototipi fisici: Prototipi in carta o Mylar aiutano a visualizzare le zone di piegatura e l'accoppiamento meccanico prima della produzione.

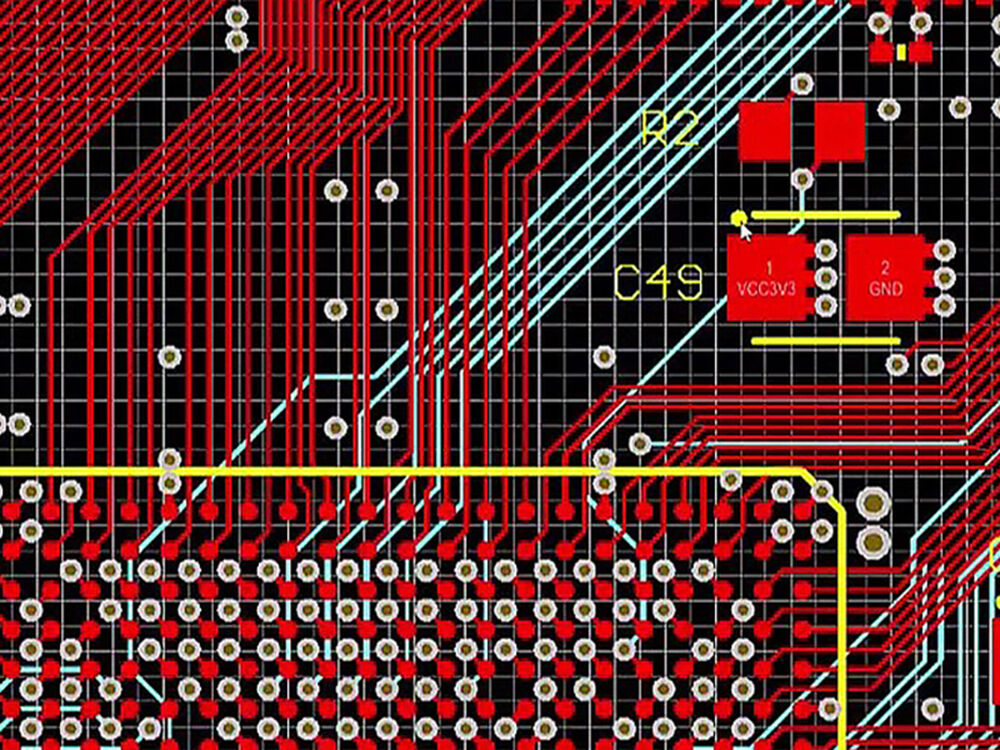

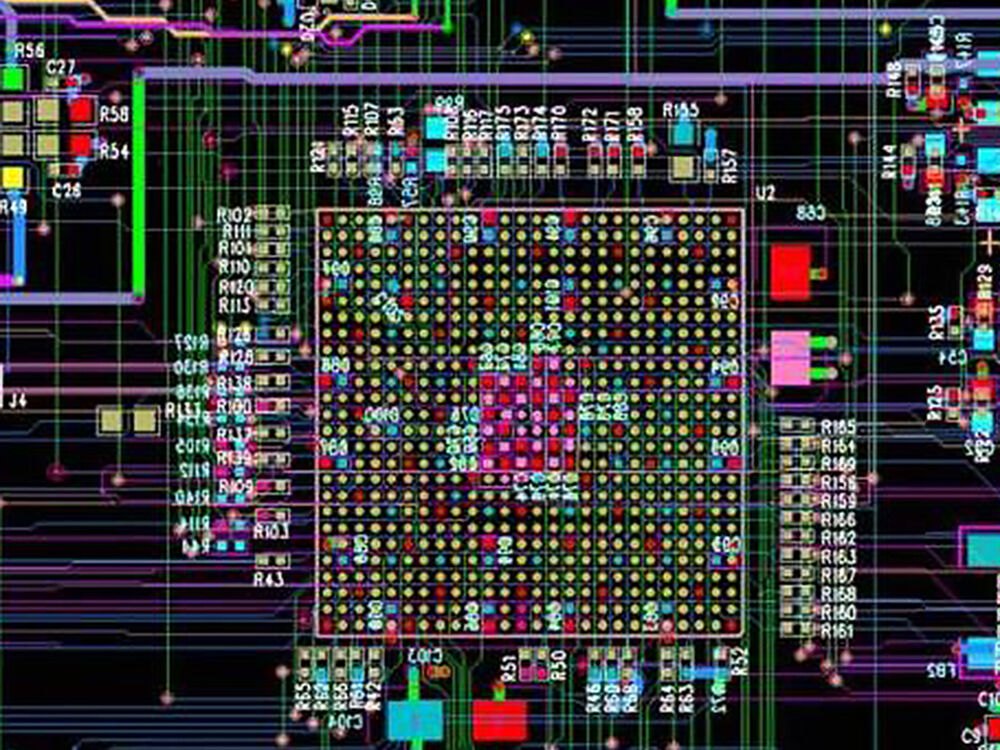

Integrazione ECAD/MCAD: Utilizza strumenti come Cadence OrCAD, Altium o Siemens NX per simulare zone di stack-up, raggi di curvatura e sollecitazioni meccaniche.

Strumenti per lo Stack-Up: Molti produttori di PCB forniscono online strumenti per la selezione di stack-up e materiali, utili per calcoli di impedenza e verifiche di compatibilità dei materiali già nelle fasi iniziali del processo di progettazione.

|

Strato |

Materiale |

Spessore (mils) |

Peso del rame (oz) |

Note |

|

1 |

Coverlay (Polimide) |

1.5 |

N/D |

Strato protettivo superiore |

|

2 |

Strato segnale (Cu) |

0.5 |

0,5 oz |

Tracce interne di segnale |

|

3 |

Prepreg (Bondply) |

2.0 |

N/D |

Strato dielettrico adesivo |

|

4 |

Strato segnale (Cu) |

0.5 |

0,5 oz |

Piano interno di massa/alimentazione |

|

5 |

Nucleo flessibile (Polimide) |

1.0 |

N/D |

Struttura portante flessibile |

|

6 |

Strato segnale (Cu) |

0.5 |

0,5 oz |

Segnale del layer inferiore |

|

7 |

Coverlay (Polimide) |

1.5 |

N/D |

Copriflex inferiore protettivo |

L'aderenza agli standard di settore è fondamentale per garantire che il tuo pCB Rigido-Flessibile rispetti le aspettative in termini di qualità, affidabilità e realizzabilità. Gli standard IPC costituiscono la base per pratiche coerenti di progettazione, fabbricazione, ispezione e assemblaggio nell'industria elettronica. Di seguito evidenziamo gli standard IPC chiave per guidare il tuo progetto di PCB rigido-flessibile dalla fase concettuale alla produzione.

|

Standard |

Portata |

Rilevanza |

|

IPC-2221 (Standard generico sulla progettazione di circuiti stampati) |

Copia i requisiti generici per la progettazione di PCB e altre forme di strutture di montaggio o interconnessione di componenti. |

Fornisce linee guida di progettazione fondamentali applicabili a PCB flessibili, rigidi e ibridi rigido-flessibili. |

|

IPC-2223 (Standard Sezionale per la Progettazione di Circuiti Flessibili e Rigido-Flessibili) |

Definisce regole di progettazione specializzate specifiche per circuiti flessibili e rigido-flessibili, incluse zone di curvatura, stratificazioni e transizioni. |

Centrale per il raggio di curvatura dei PCB flessibili, le linee guida per il routing delle tracce e le aree di esclusione. |

|

IPC-6013 (Qualifica e Prestazioni delle Schede a Circuito Stampato Flessibili) |

Specifica i criteri di qualifica produttiva, i test di accettazione e i requisiti prestazionali per le PCB flessibili. |

Garantisce che le PCB flessibili e rigido-flessibili soddisfino i parametri di affidabilità e qualità prima della spedizione. |

|

IPC-600 (Accettabilità delle Schede a Circuito Stampato) |

Fornisce criteri visivi ed elettrici di accettazione per schede a circuito stampato completate, inclusa la classificazione dei difetti. |

Utilizzato per l'ispezione finale, definisce i limiti accettabili di imperfezioni, comprese le problematiche specifiche dei circuiti flessibili. |

|

IPC-A-610 (Accettabilità degli Assiemi Elettronici) |

Definisce i criteri di lavorazione per PCB assemblati, inclusi la qualità delle saldature e il posizionamento dei componenti. |

Fondamentale per l'assemblaggio di PCB rigido-flessibili, in particolare nelle zone di transizione e nei connettori. |

|

IPC/EIA J-STD-001 (Requisiti per Assemblaggi Elettrici ed Elettronici Saldati) |

Standard per i processi di saldatura, i materiali e i criteri di accettabilità. |

Garantisce l'affidabilità delle saldature negli assemblaggi rigido-flessibili, inclusi i connettori ZIF. |

|

IPC-FC-234 (Linee Guida per Adesivi Sensibili alla Pressione nei Circuiti Flessibili) |

Tratta la selezione degli adesivi e le istruzioni per l'applicazione specifiche per i materiali PSA utilizzati nei circuiti flessibili. |

Importante per un'aderenza affidabile di bondply e coverlay nei progetti flessibili e rigido-flessibili. |

Raggio di Curvatura e Controllo delle Sollecitazioni Meccaniche: IPC-2223 definisce linee guida per il raggio di curvatura minimo in base al numero di strati flessibili e allo spessore del pacchetto, fondamentali per prevenire la fatica del conduttore e la rottura dei via.

Regole di Progettazione per le Zone di Transizione: IPC-2223 e IPC-6013 enfatizzano aree di esclusione nelle transizioni da flessibile a rigido—niente pad, via o tracce troppo vicine ai bordi, per minimizzare il rischio di delaminazione o rottura.

Specifiche dei Materiali e degli Adesivi: La scelta di materiali conformi a IPC garantisce prestazioni sotto cicli termici prolungati, sollecitazioni meccaniche e umidità, con IPC-FC-234 che guida l'uso degli adesivi.

Ispettazione e Accettazione: L'uso dei criteri IPC-600 e IPC-610 consente ai produttori e agli assemblatori di classificare correttamente le imperfezioni, stabilendo livelli di tolleranza adatti alle esigenze dei circuiti flessibili.

Linee guida per l'assemblaggio: Secondo gli standard IPC-A-610 e J-STD-001, l'assemblaggio di PCB rigido-flessibili richiede tecniche rigorose di saldatura e controllo dell'umidità (pre-cottura), soprattutto a causa della sensibilità all'umidità del poliimide.

Gli standard IPC prescrivono anche:

|

Standard IPC |

Focus Principale |

Principale vantaggio |

|

IPC-2221 |

Regole di progettazione PCB generiche |

Coerenza della progettazione a livello base |

|

IPC-2223 |

Regole di progettazione specifiche per circuiti flessibili/rigidi-flessibili |

Zone di piegatura, transizioni, aree vietate |

|

IPC-6013 |

Qualifica e ispezione nella produzione di PCB flessibili |

Garanzia di affidabilità nella fabbricazione |

|

IPC-600 |

Accettabilità visiva ed elettrica delle PCB |

Classificazione dei difetti e limiti di accettazione |

|

IPC-A-610 |

Qualità realizzativa dell'assemblaggio |

Garantisce la qualità della saldatura e dei componenti |

|

J-STD-001 |

Processo di saldatura |

Qualità costante e affidabile dei giunti di saldatura |

|

IPC-FC-234 |

Gestione degli adesivi nei circuiti flessibili |

Garantisce legami adesivi resistenti |

Progettazione e Produzione flex pcbs e pCB rigido-flessibili comprende variabili complesse che influenzano direttamente costo e tempi di consegna. Comprendere questi fattori permette agli ingegneri e ai responsabili del prodotto di ottimizzare i progetti per una produzione più rapida ed economica, senza compromettere qualità o affidabilità.

|

Fattore di costo |

Impatto |

Descrizione |

|

Dimensioni e forma della scheda |

Alto |

Circuiti flessibili più grandi o con forma irregolare richiedono più materiale e attrezzature complesse. |

|

Numero di strati |

Alto |

Ogni strato aggiuntivo introduce ulteriori passaggi produttivi, prepreg, rame e requisiti di ispezione. |

|

Selezione del Materiale |

Medio |

Materiali speciali come poliimide ad alta Tg, prepreg senza flusso e FCCL senza adesivo sono più costosi. |

|

Spessore del rame e incrocio dei tratti |

Medio |

L'uso di rame più spesso aumenta il costo; l'incisione a croce preserva la flessibilità, ma richiede un controllo aggiuntivo del processo. |

|

Sezioni flessibili rispetto a quelle rigide |

Medio |

Stratificazioni complesse rigido-flessibili aumentano i passaggi di configurazione e laminazione. |

|

Dimensione e numero dei fori di perforazione |

Medio |

Un maggior numero di fori comporta tempi di perforazione più lunghi; fori piccoli (<8 mil) aggiungono complessità. |

|

Caratteristiche di Via e Pad |

Medio |

Le via speciali (microvia, cieche/sepolte), gli anelli periferici larghi e le forme a lacrima comportano costi maggiori. |

|

Finiture Superficiali e Rinforzi |

Medio |

Le finiture ENIG, il materiale dei rinforzi (Kapton, FR4, metallo) e la quantità influiscono sul costo. |

|

Tolleranze e Requisiti Costruttivi |

Alto |

Tolleranze elettriche/meccaniche strette richiedono controlli e ispezioni produttive più accurate. |

Requisiti di Curvatura Inadeguati Specificare raggi di curvatura inferiori alle capacità produttive o alle linee guida IPC provoca ritocchi produttivi e ritardi.

Dati di Progetto Incompleti o Ambigui La mancanza di documentazione fondamentale, come le specifiche per la transizione da flessibile a rigido, i dettagli dei connettori ZIF, le definizioni dello stack-up o le distanze tra fori e rame, provoca scambi ripetuti con l'ufficio tecnico e ritardi.

Problemi relativi alla progettazione Esempi includono un routing improprio delle piste nelle pieghe, errori nel posizionamento dei via o eccessive superfici in rame nelle aree flessibili, segnalati dagli strumenti DFM dopo la consegna.

Istruzioni di montaggio non chiare Il montaggio di circuiti flessibili richiede una preriscaldata / controllo dell'umidità, l'uso corretto di rinforzi e linee guida per gli attrezzi. L'assenza di questi dettagli può causare confusione all'assemblatore e perdita di tempo.

Suggerimento professionale: Fornendo un disegno completo di fabbricazione e specifiche complete , unito a una tempestiva Consultazione DFM del produttore di PCB flessibili, riduce notevolmente i tempi di consegna ed evita riprogettazioni costose.

Quando si ottimizza il costo considerando i tempi di consegna, ricordare che:

|

Fattore di progettazione |

Impatto sui Costi |

Impatto sui Tempi di Consegna |

Strategia di Mitigazione |

|

Numero eccessivo di strati |

Alto |

Alto |

Limitare gli strati a quelli essenziali; utilizzare la legatura a libro/interstizi d'aria se necessario |

|

Fori di piccole dimensioni (<8 mil) |

Medio |

Alto |

Aumentare leggermente le dimensioni dei fori se le prestazioni lo consentono |

|

Tipi complessi di via (ciechi/sepolti) |

Medio |

Medio |

Utilizzare via standard quando possibile |

|

Raggio di curvatura ridotto (<standard IPC) |

Alto |

Alto |

Progettare il raggio di curvatura secondo IPC-2223 e le specifiche del materiale |

|

Zone multiple di stratificazione |

Medio |

Medio |

Utilizzare strumenti ECAD per ottimizzare e verificare prima della produzione |

|

Costruzioni senza adesivi |

Materiale superiore |

Medio |

Valuta i vantaggi della affidabilità a lungo termine rispetto al costo iniziale |

Collaborare con il partner giusto flex PCB o produttore di PCB rigido-flessibili è fondamentale per garantire che i vostri progetti sofisticati si trasformino in prodotti di alta qualità, affidabili e consegnati in tempo. A differenza delle schede rigide standard, i circuiti flessibili e rigido-flessibili richiedono una fabbricazione specializzata, una gestione precisa dei materiali e un controllo qualità rigoroso per soddisfare specifiche elettriche e meccaniche impegnative.

Esperienza e capacità produttiva

Materiali e tecnologia

Supporto per la Progettazione per la Realizzazione (DFM)

Certificazioni e Garanzia di Qualità

Produzione chiavi in mano presso un singolo impianto

|

Categoria |

Domande di Esempio |

|

Esperienza e capacità |

Da quanti anni producete PCB flessibili/semi-rigidi? Gestite PCB con elevato numero di strati e flessibilità dinamica? |

|

Materiali e tecnologia |

Quali tipi di materiali in poliimide e FCCL avete in stock? Offrite soluzioni di flex senza adesivo? |

|

DFM e supporto |

Fornite revisioni DFM e consulenza progettuale? Quali strumenti online offrite per preventivi e verifica file? |

|

Certificazioni di qualità |

Quali certificazioni possedete (ad esempio, IPC, ISO, UL)? Potete condividere i risultati di audit recenti? |

|

Assemblaggio e controllo dell'umidità |

Quali sono i vostri processi pre-bake? Riuscite ad assemblare circuiti flessibili con connettori ZIF in modo affidabile? |

|

Tempi di consegna e capacità produttiva |

Qual è il tempo tipico di consegna per prototipi rapidi? Potete passare da 1 prototipo a oltre 100.000 unità di produzione? |

Sierra Circuits rappresenta le migliori pratiche del settore, offrendo:

Progettazione e Produzione pCB rigido-flessibili è un processo sofisticato che richiede un approccio olistico, dalla selezione intelligente dei materiali e progettazione dello stack-up fino al layout preciso e partnership di produzione affidabili. Di seguito è riportato un riassunto conciso dei punti chiave e delle migliori pratiche basate su standard di settore ed esperienza pratica, per aiutarti a ottenere successo con il tuo prossimo circuito flessibile ad alte prestazioni.

|

Migliore prassi |

Perché è importante |

|

Consultazione precoce del DFM con il produttore |

Evita riprogettazioni, assicura la producibilità |

|

Utilizza materiali e processi conformi allo standard IPC |

Rispetta gli standard di settore per affidabilità e qualità |

|

Mantieni un raggio di curvatura adeguato e una progettazione dell'asse neutro corretta |

Massimizza la durata del circuito flessibile |

|

Privilegia il rame ricotto laminato per applicazioni flessibili dinamiche |

Elevata duttilità del rame per piegature ripetute |

|

Crea stratificazioni simmetriche |

Riduci lo stress meccanico e le deformazioni |

|

Ottimizza il routing delle piste e la progettazione dei via |

Prevenire guasti meccanici e problemi di segnale |

|

Selezionare produttori chiavi in mano con competenze nel settore flessibile |

Transizione fluida dal prototipo alla produzione |

Progettazione PCB Rigid-Flex unisce precisione elettrica con necessità meccanica—bilanciando stratificazioni multilivello, scelte accurate dei materiali e un routing elegante per creare soluzioni robuste per i settori più esigenti. Applicando attentamente gli standard, collaborando con produttori esperti e rispettando regole di progettazione consolidate, il tuo prossimo circuito stampato flessibile o rigido-flessibile eccellerà in durata, prestazioni e producibilità.

Notizie di rilievo

Notizie di rilievo2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08