Gyenge-Flex VSK a technológia ötvözi a hagyományos merev lemezek (általában FR-4 vagy hasonló anyagokból készültek) erősségeit és a hajlékony áramkörök —gyakran nagy minőségű poliimid alapanyagra készülnek. Ez a hibrid megoldás lehetővé teszi a tervezők számára, hogy összetett csatlakoztatásokat hozzanak létre, csökkentsék a súlyt, valamint javítsák az elektronikai termékek általános megbízhatóságát és gyártási egyszerűségét, különösen nagy sűrűségű, erős rezgésnek kitett vagy helykorlátozott környezetekben.

|

Funkció |

Rugalmatlan PCB |

Flex NYÁK |

Gyenge-Flex VSK |

|

Szerkezet |

Csak merev rétegek (FR-4) |

Csak hajlékony rétegek (poliimid) |

Kombinált merev és hajlékony szakaszok |

|

Hajlíthatóság |

Nincs |

Dinamikus/statikus, magas hajlítási ciklusok |

Célzott hajlítás, merev zónák között |

|

Költség |

Legkisebb |

Középszerinti árkategória |

Legmagasabb (de legversatilisebb) |

|

Tipikus használat |

Tömeges elektronikai termékek |

Hordozható eszközök, csatlakozók, kijelzők |

Repülési- és űripar, orvostechnika, fejlett IoT |

A merev-rugalmas PCB-k különösen előnyösek olyan alkalmazásokban, ahol az elektronikus egységeknek ismétlődő hajlítást, rezgést, ütést vagy hőmérsékletváltozást kell elviselniük. Gyakori környezetek: légi- és űrtechnikai elektronika , orvostechnikai eszközök , katonai felszerelés , durva körülmények között használható hordozható eszközök, valamint az IoT gyorsan növekvő világa.

A modern elektronika – különösen az életvitel szempontjából kritikus eszközök – összetett követelmények társaságával néz szembe: miniatürizálás, tömegcsökkentés, mechanikai sokk- és rezgésállóság, valamint hibát nem tűrő megbízhatóság. A hagyományos merev NYÁK-kal gyakran nem teljesíthetők ezek az elvárások, különösen az űriparban, az orvostechnikában, a katonai alkalmazásokban vagy strapabíró fogyasztói termékek esetében. Az gyenge-Flex VSK emerges as an elegant solution to many such pain points, thanks to its advanced materials, thoughtful stack-up, and unique hybrid construction.

Űripar, védelmi ipar, ipari berendezések és orvostechnikai eszközök gyakran intenzív mechanikai terhelés mellett működnek: ismétlődő ütés, rezgés, hajlítás, gyors hőmérséklet-ingadozás, sőt akár agresszív vegyi anyagok vagy nedvesség hatása is előfordulhat. Ilyen körülmények között a hagyományos merev vagy kábelalapú egységek forrasztott csatlakozóinak repedése, csatlakozóhibák vagy időszakos megszakadások léphetnek fel a rezgésfáradtság miatt.

Rigid-flex áramkörök minimalizálják ezeket a kockázatokat a következők révén:

Tömeg- és helycsökkentés a merev-hajlékony lemeztervezés alkalmazásának egyik fő előnye. Súlyérzékeny alkalmazásoknál, mint például műholdak, beültethető orvosi eszközök vagy viselhetők, minden gramm számít. A hagyományos kábelezés, nehéz csatlakozók és tartóhardverek elhagyásával merev-hajlékony rétegrendszerek kompakt, tiszta és robosztus elektronikai platformokat biztosítanak.

Lista: Megbízhatósági és költségmegtakarítási előnyök

A Internet of Things (IOT) , a viselhető fitnesseszközök, az új generációs okosórák és a hordozható orvosi monitorok mind olyan elektronikát igényelnek, amely könnyű , miniatürizált , és többszöri hajlításnak ellenáll képes

|

Előny |

Iparág példa |

Megoldott probléma |

|

Magas rezgésállóság |

Légiközlekedés, Gépjárműipar |

Megakadályozza a forrasztott kapcsolatok repedését |

|

Csökkentett súly/térigény |

Orvosi implantátumok, drónok |

Lehetővé teszi a miniatürizálást |

|

Megnövelt tartósság |

Hordozható eszközök, IoT, orvosi szenzorok |

Hosszabb élettartam, mint a kábelek/csatlakozók fáradása |

|

Kevesebb hibalehetőség |

Katonai alkalmazások, megfigyelőkamerák |

Kiküszöböli a csatlakozókat és ugrókat |

|

Gyártási/időmegtakarítás |

Fogyasztási elektronika, tesztberendezések |

Egyszerűsíti a gyártási folyamatot |

A merev-rugalmas lemezek egyedi szerkezete és anyagválasztása, valamint gondosan megtervezett rétegrendje és elrendezése lehetővé teszi, hogy az elektronikai egységek a legkeményebb környezeteket és leghosszabb üzemidőt is kibírják – gyakran jelentős méret- és összetettségcsökkentéssel.

A döntés a gyenge-Flex VSK technológia alkalmazásáról gyakran konkrét mechanikai, elektromos vagy megbízhatósági igények határozzák meg, amelyek túlmutatnak azon, amit egy kizárólag hajlékony PCB vagy hagyományos merev lemeztervezés nyújthat. Annak ismerete, hogy mikor célszerű alkalmazni a merev-hajlékony lemeztervezés irányelveit döntő különbséget jelenthet a teljesítmény, gyártási kivitelezhetőség és költségcélkitűzések elérése szempontjából.

Nézzük meg néhány olyan ideális helyzetet, ahol a merev-hajlékony áramkörök egyértelmű előnyöket kínálnak:

Példamutató alkalmazások:

A merev-hajlékony áramkörök technológiája nemcsak arról szól, hogy beillenek szűk helyekre vagy túléljék a nehéz körülményeket. A hagyományos fizikai tervezési korlátok megszüntetésével az mérnökök képesek:

Fontos figyelembe venni gyenge-Flex VSK előnyök a kezdeti és folyamatos költségekkel szemben:

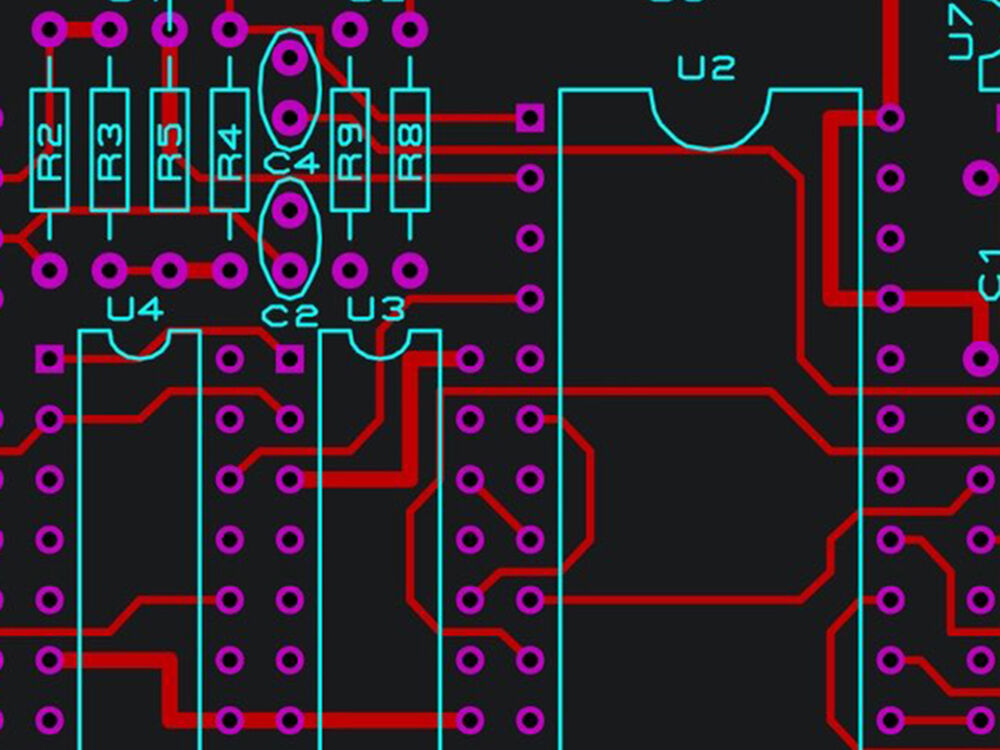

Az egyik meghatározó jellemzője egy flex NYÁK vagy merev-rugalmas áramkörnek az, hogy hajlítható és képes alkalmazkodni a modern elektronikus tervezések által igényelt 3D alakokhoz és mozgáshoz. Azonban a megbízható hajlítási teljesítmény elérése gondos figyelmet igényel a mechanikai, anyag- és elrendezési részletek tekintetében. Az a különbség, hogy egy tervezés túlél-e millió hajlítási ciklust vagy néhány száz után meghibásodik, gyakran az alapvető flexibilis NYÁK-hajlítás szabályainak megértésében és alkalmazásában rejlik.

A flexibilis áramkörök vagy statikus vagy dinamikus hajlításnak :

Fontos megállapítás: A dinamikus hajlítóköröket sokkal óvatosabban kell tervezni, nagyobb hajlítási sugárral és robosztusabb anyagokkal valamint vezetékezési gyakorlatokkal a réz fáradtságának és az ütemek repedésének elkerülése érdekében.

A hajlékony kialakítás megbízhatóságának legfontosabb paramétere a kanyarozási sugár —a hajlékony szakasz minimális görbületi sugara, amelynél a mechanikai vagy elektromos hiba kockázata nélkül lehet hajlítani.

Általános irányelvek a minimális hajlítási sugárra:

|

Rétegszám |

Statikus hajlítási sugár |

Dinamikus hajlítási sugár |

|

1–2 réteg |

≥ 6 × hajlékony rétegvastagság |

≥ 100 × hajlékony rétegvastagság |

|

3+ réteg |

≥ 12 × hajlítási vastagság |

≥ 150 × hajlítási vastagság |

|

Hajlékonysági típus |

Húsméret |

Ajánlott statikus hajlítási sugár (mm) |

Ajánlott dinamikus hajlítási sugár (mm) |

|

Egyrétegű (1oz Cu) |

0.10 |

0.60 |

10 |

|

Kétrétegű (0,5oz Cu) |

0.15 |

0.90 |

15 |

|

Négyrétegű (0,5oz Cu/réteg) |

0.26 |

3.0 |

39 |

Az Ön flex NYÁK vagy merev-rugalmas lemezéhez kiválasztott anyagok közvetlenül befolyásolják az hajlíthatóságot, megbízhatóságot, élettartamot, költségeket és akár a gyártási lehetőséget is. Alapanyagok, ragasztók, merevítők és felületkezelések tulajdonságainak megértése elengedhetetlen a legmegfelelőbb merev-rugalmas NYÁK tervezési irányelvek alkalmazásához, valamint az ipari szabványok, mint például az IPC-4202, IPC-4203 és IPC-4204 betartásához.

|

Funkció |

Ragasztós Hajlítható |

Ragasztómentes Hajlítható |

|

A folyamat |

Ragasztóréteggel kötött |

Közvetlenül laminált, nincs ragasztóhatár |

|

Nedvességállóság |

Alsó |

Magasabb (kevesebb vízfelvétel) |

|

Hőmérsékleti értékelés |

~120–150 °C (korlátozza a reflow forrasztási ciklusokat) |

Akár 250 °C vagy több (ideális reflow forrasztáshoz) |

|

Bend Cycles |

Mérsékelt (statikus előnyben) |

Kiváló (dinamikus/millió ciklusos jóváhagyással) |

|

Gyártási kockázat |

Magasabb rétegződési kockázat |

Kiváló tartósság, kevesebb rétegződés |

|

Költség |

Alsó |

Magasabb kezdeti költség, de jobb megbízhatóság |

Magas megbízhatóságú és dinamikus hajlítási tervek esetén ragasztómentes szerkezetek ma már az aranyszabványnak számítanak.

|

Anyag / Komponens |

IPC szabvány |

Tipikus használat |

Kritikus tulajdonságok |

|

Polyimide film |

IPC-4202 |

Hajlékony hordozó/lefedőréteg |

Dk, Tg, nedvességfelvétel, hőmérsékleti osztályozás |

|

Hengerelt, izzított réz |

IPC-4562 |

Karmesterek |

Fáradási élettartam, alakváltozási képesség, vastagság |

|

FCCL |

IPC-4204 |

Alaplemez |

Tapadás, hajlékonyság, újracsatlakoztatási ellenállás |

|

Kötőréteg/m ragasztó |

IPC-FC-234 |

Rétegek összekötése |

Hőmérséklet, nedvesség, dielekromos anyagok kompatibilitása |

|

FR-4 merevítő |

IPC-4101 |

Merev támasz |

CTE illesztés, mechanikai támasz |

|

Fém merevítő |

N/A |

Nehézterhelésű Támogatás |

Remegettetés/rezgés, földelés |

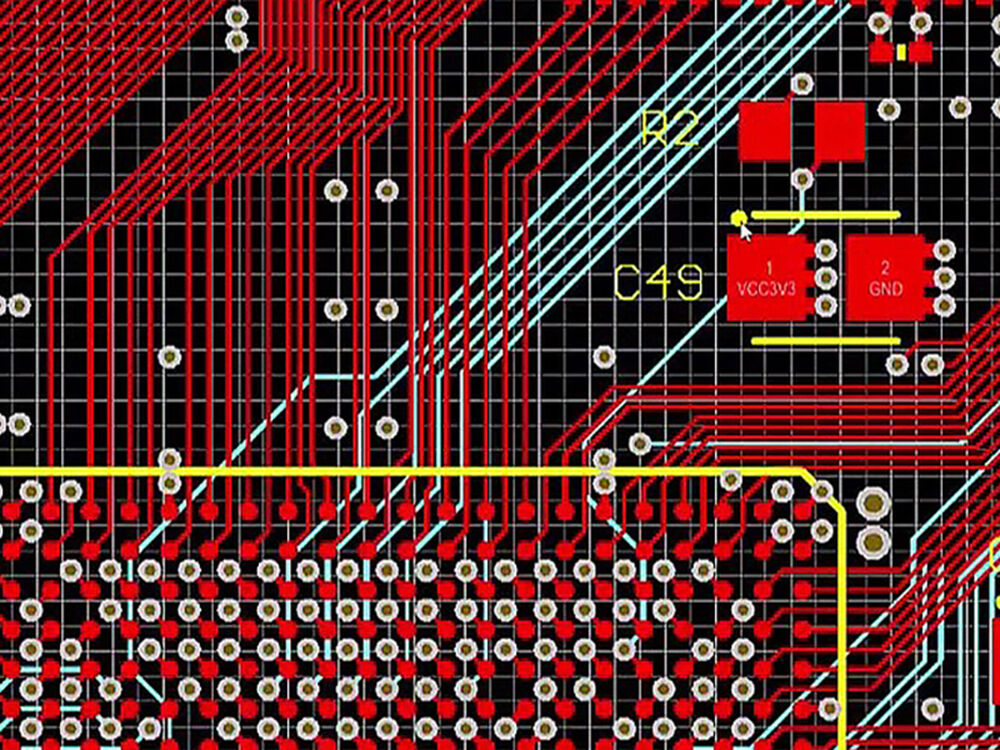

Az elrendezése flex NYÁK vagy merev-rugalmas áramkörnek sokkal több, mint egyszerűen összekötni a pontokat—ez az a terület, ahol a mechanikai és az elektromos mérnöki tudás valódi egyesül. A megfelelő elrendezési döntések alapvetőek a hajlítási élettartam maximalizálásához, a terepi hibák (pl. rétegcsírázás vagy „I-sugárzás”) minimalizálásához, valamint a gyárthatóság és a kitermelés biztosításához. Az alábbiakban találhatók az alapvető szabályok és szakértői tippek, amelyek segítenek a legjobb merev-rugalmas NYÁK tervezési irányelvek alkalmazásához a következő projekten.

Többrétegű rugalmas NYÁK-ok használatakor nagyobb körültekintés szükséges az útvonalvezetés során:

|

Attribútum |

Csak gomb/pad galvanizálás |

Panel galvanizálás |

|

Elektromos vezeték |

Csak a padoknál (kevesebb réz) |

Réz az összes nyomvonalon keresztül |

|

Rugalmasság |

Kiválóbb (kevesebb réz az adott területen) |

Alacsonyabb (több réz = merevebb) |

|

Forraszthatóság |

Nagyobb a pad felhajlásának kockázata |

Robusztusabb szereléshez jobb választás |

|

Alkalmazás |

Dinamikus hajlítás, érzékeny hajlítás |

Statikus hajlítás, merev rögzítés |

Ajánlott eljárás: Dinamikus, nagy hajlítású területeken a pad-only (gomb) bevonat hosszabb hajlítási élettartamot biztosít; statikus vagy mereven rögzített területeken a panel bevonat nyújthat robusztusabb kapcsolatot.

|

Tervezési szabály / jellemző |

Ajánlott érték / gyakorlat |

|

Nyomkövetés útvonala hajlítási zónában |

Görbült, párhuzamos hajlítással, éles szögek nélkül |

|

Jellemző kihagyás a hajlítási területen |

Nincsenek padok, furatok, átvezetések; tartsa be az ajánlott távolságot |

|

Lépcsőzetes nyomok (többrétegű) |

Elcsúsztatott elrendezés rétegek között, nem közvetlenül egymás fölött |

|

Furat–réz távolság |

Minimális 8 mil (0,2 mm) |

|

Minimális gyűrűs átvezetés (átvezetés/pad) |

≥ 8 mil |

|

Könnyformájú padok/átvezetések használata |

Mindig hajlítási és átmeneti régiókban |

|

Kiemelési lyukak/kihagyások |

Széles hajlékony zónák hozzáadása a feszültség csökkentése érdekében |

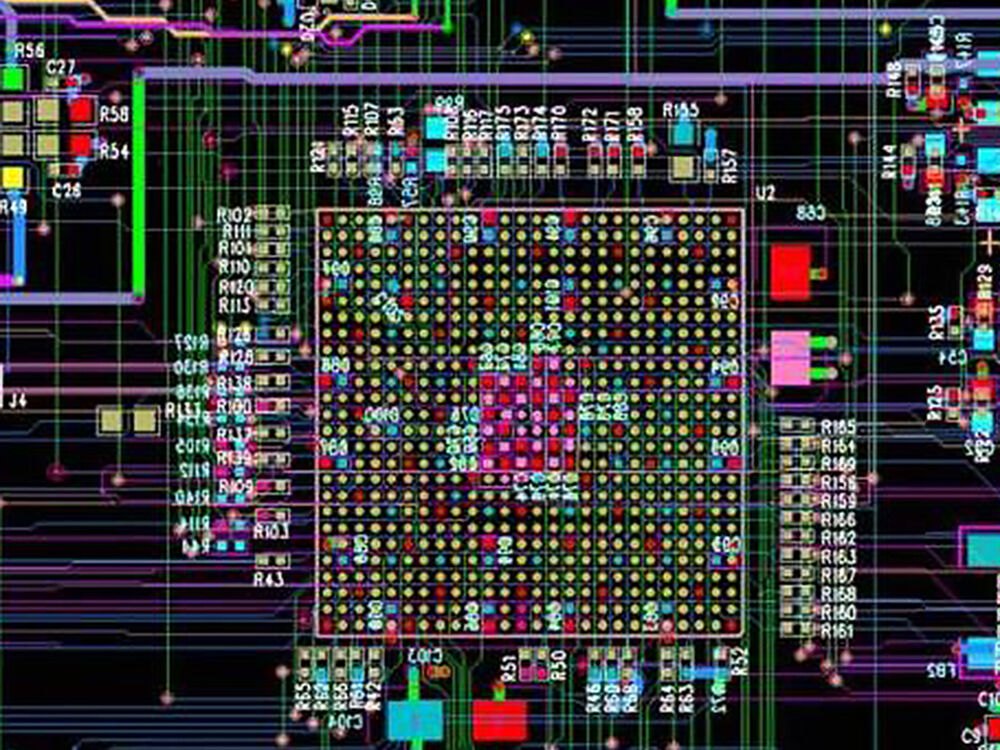

Egy jól megtervezett flex PCB rétegrend egy megbízható merev-rugalmas lemezéhez , amely összhangba hozza a mechanikai hajlékonyságot az elektromos teljesítménnyel. A megfelelő rétegszám, vastagság és anyagok kiválasztása segít optimalizálni a hajlíthatóságot, a jelminőséget, az EMI-védést és a gyárthatóságot. Ez a szakasz bemutatja, hogyan tervezzünk hatékony rétegrendet a termék mechanikai és elektromos követelményeinek megfelelően.

Statikus flex rétegrendek: Olyan nyomtatott áramkörökhöz készültek, amelyeket egyszer vagy néhányszor hajlanak meg (pl. rögzített hajtások házak belsejében). Ezek nagyobb rétegszámot (akár 8+ réteg) és mérsékelt hajlítási sugarat is elviselhetnek, mivel a mechanikai terhelés korlátozódik a szerelés után.

Dinamikus flex rétegrendek: Az ismétlődő ciklikus hajlításnak (százezres vagy milliós ciklusok) kitett rugalmas áramkörökhöz ezek a tervek a következőket igénylik:

A páros számú, szimmetrikusan elrendezett rétegek csökkentik a torzulást és a mechanikai feszültséget. A megfelelően kiegyensúlyozott belső rétegek segítenek fenntartani:

Kötési technika: Többrétegű hajlékony NYÁK-oknál alkalmazzák, ahol több hajlékony réteget laminálnak egymás mögé, két vagy több hajlékony áramkört háttal-hátra helyezve, kötőfóliával elválasztva. Ez a módszer növeli a mechanikai szilárdságot anélkül, hogy beáldozná a hajlékonyságot.

Légréses kialakítás: Irányított légréseket épít be a hajlékony rétegek közé vagy a hajlékony és merev szakaszok közé, csökkentve a dielektrikum állandó és veszteség értékét, javítva a nagyfrekvenciás jelátvitelt és az impedancia-szabályozást.

Fizikai minták: A papír- vagy Mylar prototípusok segítenek a hajlítási zónák és a mechanikai illeszkedés vizualizálásában a gyártás előtt.

ECAD/MCAD integráció: Olyan eszközöket használjon, mint a Cadence OrCAD, Altium vagy Siemens NX a rétegrend, hajlítási sugarak és mechanikai feszültségek szimulálásához.

Rétegrend eszközök: Sok PCB-gyártó online rendelkezésre bocsátja a rétegrend- és anyagválasztó eszközeit, amelyek segítenek az impedancia kiszámításában és az anyagkompatibilitás ellenőrzésében a tervezési folyamat korai szakaszában.

|

Réteg |

Anyag |

Vastagság (mils) |

Réz súly (oz) |

Megjegyzések |

|

1 |

Fedőréteg (poliimid) |

1.5 |

N/A |

Védő felső réteg |

|

2 |

Jelréteg (Cu) |

0.5 |

0,5 uncia |

Belső jelvezetékek |

|

3 |

Előimpregnált (ragasztóréteg) |

2.0 |

N/A |

Ragacsos dielektrikus réteg |

|

4 |

Jelréteg (Cu) |

0.5 |

0,5 uncia |

Belső visszatérő/tápcsatlakozó sík |

|

5 |

Rugalmas mag (poliimid) |

1.0 |

N/A |

Rugalmas hordozóváz |

|

6 |

Jelréteg (Cu) |

0.5 |

0,5 uncia |

Alsó réteg jel |

|

7 |

Fedőréteg (poliimid) |

1.5 |

N/A |

Alsó védőfólia |

Az iparági sztenderdek betartása kritikus annak biztosításához, hogy az Ön gyenge-Flex VSK megfeleljen a minőségi, megbízhatósági és gyárthatósági elvárásoknak. Az IPC sztenderdek az elektronikai ipar egészében a konzisztens tervezés, gyártás, ellenőrzés és szerelési gyakorlatok hátát biztosítják. Alább kiemeljük azokat az alapvető IPC sztenderdeket, amelyek útmutatást adnak merev-rugalmas PCB projektje tervezésétől a gyártásig.

|

Szabvány |

Hatáskör |

Relevancia |

|

IPC-2221 (Nyomtatott áramkörök tervezésére vonatkozó általános sztenderd) |

Általános követelményeket foglal magába nyomtatott áramkörök és egyéb alkatrész-rögzítő vagy összekötő szerkezetek tervezéséhez. |

Alapvető tervezési irányelveket biztosít rugalmas, merev és merev-rugalmas NYÁK-ok esetén. |

|

IPC-2223 (Szakaszos tervezési szabvány rugalmas és merev-rugalmas áramkörökhöz) |

Speciális tervezési szabályokat határoz meg kifejezetten rugalmas és merev-rugalmas áramkörökhöz, beleértve a hajlítási zónákat, rétegrendszert és átmeneteket. |

Központi szerepű a rugalmas NYÁK-ok hajlítási sugara, vezetékvonal-tervezési irányelvei és tiltott területei tekintetében. |

|

IPC-6013 (Rugalmas nyomtatott áramkártyák minősítése és teljesítménye) |

Gyártási minősítési kritériumokat, elfogadási teszteket és teljesítménykövetelményeket határoz meg rugalmas NYÁK-okra vonatkozóan. |

Biztosítja, hogy a rugalmas és merev-rugalmas NYÁK-ok megfeleljenek a megbízhatósági és minőségi mérőszámoknak a szállítás előtt. |

|

IPC-600 (Nyomtatott áramkártyák elfogadhatósága) |

Vizsgálati és elektromos elfogadási kritériumokat ad meg a kész nyomtatott áramkörök számára, beleértve a hibaklasszifikációkat. |

A végső ellenőrzéshez használják, meghatározza az elfogadható hibahatárokat, beleértve a hajlékonynak megfelelő különleges szorgalmakat is. |

|

IPC-A-610 (Elektronikus Összesítések Elfogadhatósága) |

Meghatározza az összeszerelt NYÁKokkal kapcsolatos kivitelezési kritériumokat, beleértve az ólomlötétek minőségét és az alkatrészek elhelyezését. |

Kritikus fontosságú merev-hajlékony NYÁK-szereléshez, különösen átmeneti zónákhoz és csatlakozókhoz. |

|

IPC/EIA J-STD-001 (Forrasztott Villamos és Elektronikus Összesítések Követelményei) |

Forrasztási folyamatok, anyagok és elfogadhatósági kritériumok szabványa. |

Biztosítja a forrasztott lötétek megbízhatóságát merev-hajlékony szerelvényekhez, beleértve a ZIF csatlakozókat is. |

|

IPC-FC-234 (Nyomásérzékeny Ragasztók Hajlékony Áramkörökben Való Használatára vonatkozó Útmutatás) |

Hajlékony áramkörökben használt nyomásérzékeny ragasztóanyagok kiválasztását és felvitelére vonatkozó utasításokat foglalja össze. |

Fontos a hajlékony és merev-hajlékony tervezési megoldásoknál a megbízható réteg- és fedőréteg tapadásához. |

Hajlítási sugár és mechanikai feszültség irányítása: Az IPC-2223 meghatározza a minimális hajlítási sugár irányelveit a rugalmas rétegek száma és a rétegszerkezet vastagsága alapján, ami kritikus fontosságú a vezetőfeszültség csökkentéséhez és a rétegközi átmenetek repedésének megelőzéséhez.

Átmeneti zóna tervezési szabályai: Az IPC-2223 és az IPC-6013 hangsúlyozza tiltott területek a rugalmas és merev részek átmeneténél – nincsenek padok, viák vagy nyomkövet közel az élekhez, hogy minimalizálják a rétegződést vagy törést.

Rétegelt lemez és ragasztóspecifikációk: Az IPC-szabványnak megfelelő anyagok kiválasztása biztosítja a teljesítményt hosszabb hőmérsékleti ciklusok, hajlítási terhelések és páratartalom mellett, az IPC-FC-234 pedig útmutatást ad a ragasztók használatához.

Ellenőrzés és elfogadás: Az IPC-600 és IPC-610 szabványok alkalmazása lehetővé teszi a gyártók és szerelők számára, hogy megfelelően osztályozzák a hibákat, és a hajlított áramkörök igényeihez igazított tűréshatárokat állítsanak meg.

Szerelési útmutató: Az IPC-A-610 és J-STD-001 szabványok előírják, hogy a merev-hajlékony nyomtatott áramkörök szerelése szigorú forrasztási és nedvesség-ellenőrzési technikákat igényel (előkúszás), különösen a poliimid nedvességérzékenysége miatt.

Az IPC szabványok továbbá előírják:

|

IPC szabvány |

Elsődleges hangsúly |

Fontos előnyny |

|

IPC-2221 |

Általános PCB tervezési szabályok |

Alapvető tervezési konzisztencia |

|

IPC-2223 |

Hajlékony / merev-hajlékony specifikus tervezési szabályok |

Hajlítási zónák, átmenetek, tiltott területek |

|

IPC-6013 |

Hajlékony PCB gyártási minősítés és ellenőrzés |

Gyártási megbízhatóság biztosítása |

|

IPC-600 |

NYÁK vizuális és elektromos elfogadhatósága |

Hibaklasszifikáció és elfogadási határértékek |

|

IPC-A-610 |

Szerelési kivitelezés |

Forrasztás és alkatrészminőség biztosítása |

|

J-STD-001 |

Forrasztási Folyamat |

Egységes és megbízható forrasztott kötések minősége |

|

IPC-FC-234 |

Ragasztók kezelése hajlítható áramkörökön |

Tartós ragasztott kötések biztosítása |

TERVÉSZÉS ÉS GYÁRATÁS flexibilis nyomtatott áramkörök és rigid-flex PCB-k összetett változókat foglal magá, amelyek közvetlenül befolyásolják a költségeket és a gyártási időt. Ezeknek a tényezőknek az ismerete lehetővé teszi a mérnökök és termékmenedzserek számára, hogy optimalizálják a terveket, így gyorsabb, gazdaságosabb gyártást érjenek el minőség vagy megbízhatóság áldozása nélkül.

|

Költségtényező |

Hatás |

Leírás |

|

A lemez mérete és alakja |

Magas |

A nagyobb vagy szabálytalan alakú hajlékony áramkörök több anyagot és összetettebb szerszámozást igényelnek. |

|

Rétegszám |

Magas |

Minden további réteg további folyamatlépéseket, prepreg anyagot, rézet és ellenőrzési követelményeket von maga után. |

|

Anyagválasztás |

Közepes |

A speciális anyagok, mint például a magas hőmérsékletre (Tg) ellenálló poliimid, no-flow prepreg anyagok és ragasztómentes FCCL-ek drágábbak. |

|

Rétegvastagság és kereszthacholás |

Közepes |

A vastagabb rétegű réz növeli a költséget; a kereszthálózás megőrzi a hajlékonyságot, de további folyamatszabályozást igényel. |

|

Hajlékony és merev szakaszok |

Közepes |

Az összetett merev-hajlékony rétegződések növelik a beállítási és laminálási lépéseket. |

|

Fúrólyuk mérete és darabszáma |

Közepes |

Több fúrás hosszabb fúrási időt jelent; a kis lyukak (<8 mil) növelik az összetettséget. |

|

Átmenőlyuk és pad jellemzők |

Közepes |

Különleges átmenőlyukak (mikroátmenőlyukak, vak-/temetett), nagy kör alakú gyűrűk és könnycseppek magasabb költségekkel járnak. |

|

Felületi bevonatok és merevítők |

Közepes |

ENIG bevonatok, merevítő anyagok (Kapton, FR4, fém) és mennyiség befolyásolják a költségeket. |

|

Tűrések és gyártási előírások |

Magas |

Szűk elektromos/méretbeli tűrések finomabb gyártási ellenőrzéseket és vizsgálatokat igényelnek. |

Nem megfelelő hajlítási előírások A gyártási lehetőségeknél vagy az IPC irányelveknél kisebb hajlítási sugarak előírása gyártási újrafeldolgozást és késéseket eredményez.

Hiányos vagy egyértelműtlen tervezési adatok A kulcsfontosságú dokumentáció hiánya, például a hajlékony-rigidos átmenet specifikációi, ZIF csatlakozó részletei, rétegszerkezet meghatározásai vagy fúrás-befordítás tisztasági értékek, mérnöki visszajelzéseket és késedelmeket eredményezhet.

Tervezéssel kapcsolatos problémák Ilyenek például a helytelen nyomkövetés elhelyezése hajlításoknál, átmenőfurat-elhelyezési hibák vagy túlzott mértékű rétegek a hajlékony területeken, amelyeket a DFM eszközök a benyújtás után jeleznek.

Egyértelműtlen szerelési utasítások A hajlékony szerelés elősütést / nedvességkontrollt, megfelelő merevítők használatát és rögzítési útmutatókat igényel. Ezek részleteinek hiánya összezavarhatja a szerelőt, és időveszteséget okozhat.

Pro tipp: Biztosítva egy teljes gyártási rajz és átfogó specifikációk , párosítva korai DFM konzultációval a hajlékony PCB gyártótól, jelentősen lerövidíti a gyártási időt és csökkenti a költséges újragondolások szükségességét.

Ha a költségeket a forgási idő figyelembevételével optimalizálja, ne feledje, hogy:

|

Tervezési tényező |

Költség-hatás |

Fordulat hatása |

Kockázatcsökkentési stratégia |

|

Túl magas rétegszám |

Magas |

Magas |

Korlátozza a rétegeket csak az elengáhelyre; szükség esetén használjon kötési rést/levegőrést |

|

Kis fúrólyukak (<8 mil) |

Közepes |

Magas |

Növelje kissé a fúróátmérőt, ha a teljesítmény engedi |

|

Összetett fúrólyuk típusok (vak/eltakart) |

Közepes |

Közepes |

Standard fúrólyukak használata, ha lehetséges |

|

Kis hajlítási rádiusz (<IPC sztenderd) |

Magas |

Magas |

Hajlítási rádiusz tervezése az IPC-2223 és anyagspecifikációk szerint |

|

Több rétegrendszerek |

Közepes |

Közepes |

Az ECAD-eszközök használata az optimalizáláshoz és ellenőrzéshez a gyártás előtt |

|

Ragasztómentes szerkezetek |

Magasabb minőségű anyag |

Közepes |

Mérlegelje a hosszú távú megbízhatósági előnyöket az induló költségekkel szemben |

A megfelelő partner flex NYÁK vagy merev-rugalmas PCB gyártóval elengedhetetlen ahhoz, hogy összetett tervei időben kézbesített, kiváló minőségű, megbízható termékké alakuljanak. A szabványos merev lapokkal ellentétben a rugalmas és merev-rugalmas áramkörök speciális gyártási eljárásokat, pontos anyagkezelést és szigorú minőségellenőrzést igényelnek, hogy eleget tegyenek a magas követelményeknek az elektromos és mechanikai specifikációk tekintetében.

Tapasztalat és gyártási kapacitás

Anyagok és technológia

Tervezés Gyártáshoz (DFM) Támogatás

Tanúsítványok és minőségbiztosítás

Egyhelyszínes, kulcsrakész gyártás

|

Kategória |

Példa kérdések |

|

Tapasztalat és képességek |

Hány éve gyártanak flexibilis/rigid-flex PCB-ket? Képesek magas rétegszámú és dinamikus flexibilis alkalmazások gyártására? |

|

Anyagok és technológia |

Milyen típusú poliimid és FCCL anyagok állnak raktáron? Nyújtanak ragasztómentes flexibilis megoldást? |

|

DFM és támogatás |

Nyújt DFM-értékeléseket és tervezési tanácsadást? Milyen online eszközöket kínál árajánlatkéréshez és fájlellenőrzéshez? |

|

Minőségi tanúsítványok |

Milyen tanúsítványokkal rendelkezik (pl. IPC, ISO, UL)? Megosztaná a legutóbbi audit eredményeit? |

|

Szerelés és nedvességmegkötés |

Mik a pre-bake eljárásai? Megbízhatóan tud-e rugalmas áramköröket szerelni ZIF csatlakozókkal? |

|

Átfutási idő és méretezhetőség |

Mennyi az átlagos gyorsprototípus-készítési átfutási ideje? Képes-e 1 prototípustól 100 000+ sorozati egységig skálázni? |

A Sierra Circuits példát mutat az iparági legjobb gyakorlatokra, így kínál:

TERVÉSZÉS ÉS GYÁRATÁS rigid-flex PCB-k egy összetett folyamat, amely komplex megközelítést igényel – az intelligens anyagválasztástól és rétegrendezéstől a pontos elrendezésen keresztül a megbízható gyártási partnerekig. Az alábbiakban rövid összefoglalást talál a legfontosabb szempontokról és ajánlott eljárásokról, amelyek az iparági szabványokból és gyakorlati tapasztalatokból származnak, hogy segítsék Önt a következő nagyteljesítményű hajlékony áramkör tervezésében.

|

Ajánlott gyakorlat |

Miért fontos? |

|

Korai DFM konzultáció a gyártóval |

Újra tervezések elkerülése, gyártási megvalósíthatóság biztosítása |

|

IPC-szerinti anyagok és folyamatok alkalmazása |

Az iparági szabványoknak való megfelelés megbízhatóságban és minőségben |

|

Megfelelő hajlítási sugár és semleges tengely kialakításának fenntartása |

Hajlékony áramkör élettartamának maximalizálása |

|

Hengerelt, izzított réz elsőbbsége dinamikus hajlítás esetén |

Kiváló réz alakíthatóság ismételt hajlításhoz |

|

Szimmetrikus rétegrendezések kialakítása |

Csökkentse a mechanikai terhelést és torzulást |

|

Nyomvonal-útválasztás és átmenőfuratok tervezésének optimalizálása |

Mechanikai meghibásodások és jelproblémák megelőzése |

|

Válasszon olyan kulcsra kész gyártókat, akik rendelkeznek rugalmas technológiai szakértelemmel |

Zökkenőmentes átmenet a prototípustól a tömeggyártásig |

Rigid-Flex NYÁK tervezés egyesíti az elektromos pontosságot a mechanikai követelményekkel – kiegyensúlyozva a többrétegű rétegrendeket, gondos anyagválasztást és elegáns útvonaltervezést, hogy robosztus megoldásokat hozzon létre a legnagyobb igénybe vett iparágak számára. A szabványok átgondolt alkalmazásával, tapasztalt gyártókkal való együttműködéssel és a bevált tervezési szabályok betartásával a következő rugalmas vagy merev-rugalmas PCB-je kiemelkedően fog teljesíteni a tartósság, a teljesítmény és a gyárthatóság tekintetében.

Forró hírek

Forró hírek2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08