Płytka Rigid-Flex PCB technologia łączy zalety tradycyjnych sztywnych płytek (zazwyczaj wykonywanych z materiałów typu FR-4) i elastyczność obwody giętkie —często budowanych na wysokiej jakości podłożach poliimidowych. To hybrydowe rozwiązanie pozwala projektantom tworzyć złożone połączenia, zmniejszać wagę oraz poprawiać ogólną niezawodność i łatwość produkcji urządzeń elektronicznych, szczególnie w warunkach dużego nasycenia, silnych wibracji i ograniczonej przestrzeni.

|

Cechy |

Sztuczna płyta PCB |

Flex PCB |

Płytka Rigid-Flex PCB |

|

Struktura |

Tylko warstwy sztywne (FR-4) |

Tylko warstwy elastyczne (poliimid) |

Połączone sekcje sztywne i elastyczne |

|

Plastyczność |

Brak |

Dynamiczne/statyczne, duża liczba cykli gięcia |

Celowe zgiania, pomiędzy strefami sztywnymi |

|

Koszt |

Najniższy |

Średni |

Najwyższy (ale najbardziej uniwersalny) |

|

Typowe zastosowanie |

Duże partie elektroniki |

Urządzenia noszone, złącza, wyświetlacze |

Aeroprzestrzeń, medycyna, zaawansowane IoT |

Płytki sztywno-elastyczne są szczególnie korzystne w zastosowaniach, w których zespoły elektroniczne muszą wytrzymać wielokrotne gięcie, wibracje, wstrząsy lub zmiany temperatury. Typowe środowiska to elektronika lotnicza i kosmiczna , urządzenia medyczne , sprzęt wojskowy , trwałe urządzenia noszone oraz szybko rozwijający się świat IoT.

Nowoczesna elektronika — a szczególnie urządzenia krytyczne dla działania systemów — stoi przed złożonym wyzwaniem: miniaturyzacją, redukcją masy, odpornością na wstrząsy i drgania mechaniczne oraz nieustępliwą niezawodnością. Tradycyjne sztywne płytki PCB często nie są w stanie spełnić tych wymagań, szczególnie w zastosowaniach lotniczych, medycznych, wojskowych czy w trudnych warunkach użytkowania przez klientów. płytka Rigid-Flex PCB pojawia się jako eleganckie rozwiązanie wielu takich problemów dzięki zaawansowanym materiałom, przemyślanej budowie warstw oraz unikalnej konstrukcji hybrydowej.

Aerospace, defense, industrial, and medical devices często działają w warunkach intensywnego obciążenia mechanicznego: powtarzalne wstrząsy, drgania, gięcie, szybkie zmiany temperatury, a nawet ekspozycja na agresywne chemikalia lub wilgoć. W takich środowiskach tradycyjne sztywne zespoły lub połączenia kablowe mogą ulec uszkodzeniom, takim jak pęknięte złącza lutownicze, awarie connectorów lub przerywane obwody spowodowane zmęczeniem materiału pod wpływem drgań.

Obwody sztywno-elastyczne minimalizują te ryzyka poprzez:

Redukcja masy i miejsca to jedne z głównych korzyści stosowania projektowania płyt sztywno-elastycznych. W zastosowaniach czułych na wagę, takich jak satelity, implanty medyczne lub urządzenia noszone, każdy gram ma znaczenie. Poprzez wyeliminowanie potrzeby tradycyjnych okablowań, ciężkich łączników i sprzętu wspomagającego, układy sztywno-elastyczne dostarczają kompaktowych, czystych i odpornych platform elektronicznych.

Lista: Zalety niezawodności i oszczędności

The Internet rzeczy (IoT) , urządzenia fitness noszone, inteligentne zegarki nowej generacji oraz przenośne monitory medyczne wymagają elektroniki, która jest lekki , miniaturyzowana i zdolna wytrzymać wielokrotne zgianie. W tych przypadkach technologie obwodów giętkich i sztywno-giętkych są coraz szerzej stosowane.

|

Świadczenie |

Przykład branży |

Rozwiązany problem |

|

Wysoka odporność na wibracje |

Lotnictwo i kosmonautyka, motoryzacja |

Zapobiega pękaniu połączeń lutowanych |

|

Zmniejszona waga/przestrzeń |

Implanty medyczne, drony |

Umożliwia miniaturyzację |

|

Zwiększona trwałość |

Urządzenia noszone, IoT, czujniki medyczne |

Dłużej wytrzymuje zmęczenie kabla/łącznika |

|

Mniejsza liczba punktów awarii |

Wojsko, kamery przemysłowe |

Eliminuje łączniki i mostki |

|

Oszczędność czasu/montażu |

Elektronika użytkowa, sprzęt testowy |

Upraszcza produkcję |

Unikalna konstrukcja i dobór materiałów płyt sztywno-elastycznych, w połączeniu z przemyślanym układem warstw i rozmieszczeniem, umożliwia zespołom elektronicznym wytrzymywanie najtrudniejszych warunków środowiskowych i długich okresów eksploatacji — często przy znaczącym zmniejszeniu rozmiaru i złożoności.

Decyzja o wdrożeniu płytka Rigid-Flex PCB technologii jest często deteryminowana przez konkretne wymagania mechaniczne, elektryczne lub dotyczące niezawodności, które wykraczają poza możliwości czystej elastycznej płytki PCB lub tradycyjnego sztywnego projektu płytki. wytyczne projektowania sztywno-elastycznych płytek może mieć kluczowe znaczenie dla osiągnięcia celów dotyczących wydajności, możliwości produkcji i kosztów.

Spójrzmy na kilka sytuacji, w których sztywno-elastyczne płytki obwodów zapewniają wyraźne zalety:

Przykładowe aplikacje:

Technologia układów sztywno-elastycznych to nie tylko kwestia montażu w ciasnych przestrzeniach lub wytrzymywania trudnych warunków. Usuwając tradycyjne ograniczenia projektowania fizycznego, inżynierowie mogą:

Ważne jest, aby dokładnie przeanalizować płytka Rigid-Flex PCB korzyści pod względem kosztów początkowych i bieżących:

Jedną z charakterystycznych cech flex PCB lub obwodu sztywno-elastycznego to jego zdolność do gięcia i dostosowania się do trójwymiarowych kształtów oraz ruchów wymaganych przez nowoczesne projekty elektroniczne. Jednak osiągnięcie niezawodnej wydajności podczas gięcia wymaga starannego uwzględnienia szczegółów mechanicznych, materiałowych i układu. Różnica między projektem, który przetrwa miliony cykli gięcia, a tym, który ulega awarii po kilkuset, często polega na zrozumieniu i zastosowaniu podstawowych giętkość płytek FPC zasad.

Płytki giętkie są narażone na statyczny lub dynamiczne gięcie :

Główny wniosek: Obwody giętkie dynamiczne należy projektować znacznie bardziej konserwatywnie, z większym promieniemgięcia oraz stosowaniem odporniejszych materiałów i metod trasowania, aby uniknąć zmęczenia miedzi i pęknięć śladów.

Najważniejszym parametrem dla niezawodności giętkich obwodów jest promienie zakrętu —minimalny promień, do jakiego może zostać wygięta giętka część bez ryzyka uszkodzenia mechanicznego lub elektrycznego.

Ogólne wytyczne dotyczące minimalnego promieniagięcia:

|

Liczba warstw |

Statyczny promieńgięcia obwodu giętkiego |

Dynamiczny promieńgięcia obwodu giętkiego |

|

1-2 warstwy |

≥ 6 × grubość obwodu giętkiego |

≥ 100 × grubość obwodu giętkiego |

|

3+ warstwy |

≥ 12 × grubość gięcia |

≥ 150 × grubość gięcia |

|

Typ giętki |

Grubość (mm) |

Zalecany promień zgięcia statycznego (mm) |

Zalecany promień zgięcia dynamicznego (mm) |

|

Jednowarstwowy (1 uncja Cu) |

0.10 |

0.60 |

10 |

|

Dwuwarswowy (0,5 uncji Cu) |

0.15 |

0.90 |

15 |

|

Czwterowarstwowy (0,5 uncji Cu/warstwę) |

0.26 |

3.0 |

39 |

Materiały wybrane dla Twojej flex PCB lub płytki sztywno-elastycznej bezpośrednio wpływają na giętkość, niezawodność, trwałość, koszt, a nawet możliwość produkcji. Zrozumienie właściwości materiałów podstawowych, klejów, wzmocnień i powłok jest niezbędne do zastosowania najskuteczniejszych wytycznych projektowania płyt sztywno-elastycznych oraz spełnienia standardów branżowych, takich jak IPC-4202, IPC-4203 i IPC-4204.

|

Cechy |

Giętka płyta z klejem |

Giętka płyta bez kleju |

|

Proces |

Połączona za pomocą warstwy kleju |

Bezpośrednio laminowana, bez warstwy kleju |

|

Odporność na wilgoć |

Niżej |

Wyższa (mniejsze wchłanianie wody) |

|

Klasa temperatury |

~120–150°C (ogranicza liczbę cykli lutowania) |

Do 250°C lub więcej (idealne do lutowania)} |

|

Cykle gięcia |

Umiarkowane (preferowane statyczne) |

Najlepsze (zatwierdzone dynamiczne/milion cykli) |

|

Ryzyko produkcji |

Wyższe ryzyko rozwarstwienia |

Doskonała trwałość, mniejsze ryzyko rozwarstwienia |

|

Koszt |

Niżej |

Wyższy początkowy koszt, ale lepsza niezawodność |

Dla konstrukcji o wysokiej niezawodności i dynamicznym gięciu konstrukcje bez użycia kleju są obecnie uznawane za standard złoty.

|

Materiał / Komponent |

Norma IPC |

Typowe zastosowanie |

Właściwości krytyczne |

|

Folia poliamidowa |

IPC-4202 |

Podłoże giętkie/pokrowiec |

Dk, Tg, pochłanianie wilgoci, klasa temperaturowa |

|

Miedź walcowana i odpuszczona |

IPC-4562 |

Dyrygenci |

Wytrzymałość zmęczeniowa, kruchość, grubość |

|

FCCL |

IPC-4204 |

Warstwa podstawowa |

Przyczepność, elastyczność, odporność na lutowanie powierzchniowe |

|

Warstwa spoinowa/lepik |

IPC-FC-234 |

Łączenie warstw |

Temperatura, wilgotność, kompatybilność dielektryczna |

|

Wzmocnienie FR-4 |

IPC-4101 |

Sztywna podpora |

Dopasowanie CTE, podpora mechaniczna |

|

Wzmocnienie metalowe |

N/D |

Mocne Wsparcie |

Wstrząsy/drgania, połączenie do masy |

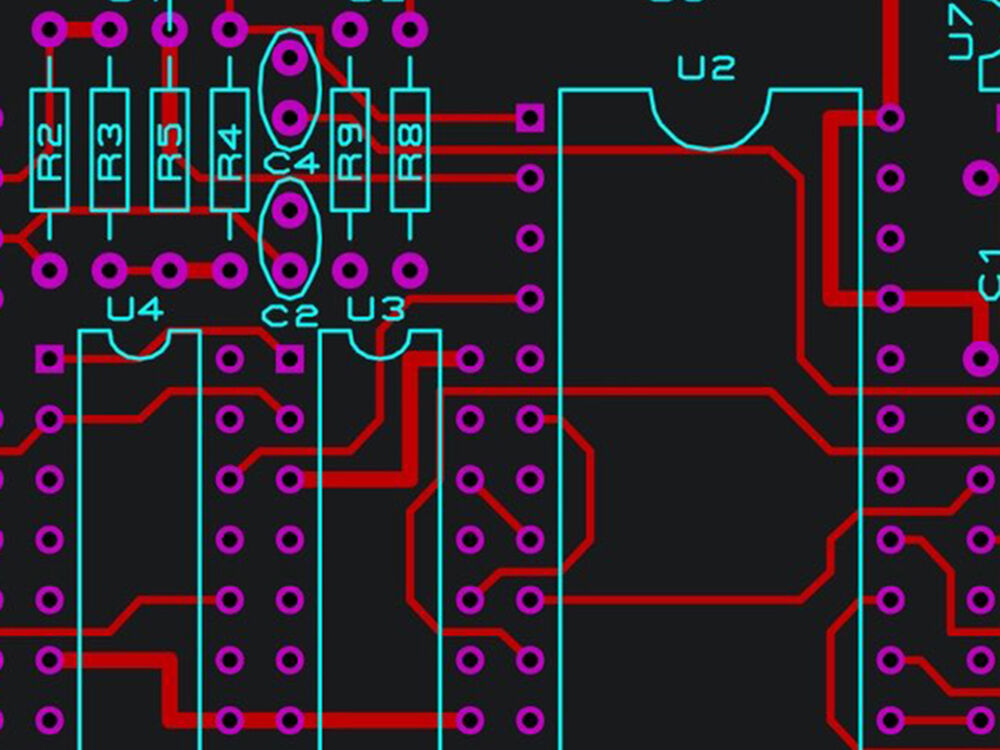

Układanie i trasowanie flex PCB lub obwodu sztywno-elastycznego to o wiele więcej niż tylko łączenie punktów — to miejsce, gdzie inżynieria mechaniczna i elektryczna naprawdę się spotykają. Odpowiednie wybory układu są kluczowe dla maksymalizacji trwałości wygięć, minimalizacji uszkodzeń w eksploatacji (takich jak pękanie przelotek lub zjawisko „I-beaming”), a także dla zapewnienia możliwości produkcji i wydajności. Poniżej znajdują się podstawowe zasady i ekspertowskie wskazówki, które pomogą Ci zastosować najlepsze wytycznych projektowania płyt sztywno-elastycznych w swoim kolejnym projekcie.

Podczas stosowania wielowarstwowych PCB giętkich należy zwrócić większą uwagę na trasowanie:

|

Atrybut |

Powlekanie tylko przycisków/pól |

Powlekanie panelowe |

|

Ścieżka elektryczna |

Tylko na polach (mniej miedzi) |

Miedź na całej długości śladów |

|

Elastyczność |

Lepsze (mniej miedzi ogółem w regionie) |

Niższe (więcej miedzi = sztywniejsze) |

|

Łączność lutownicza |

Wyższe ryzyko oderwania pola |

Lepszy dla odpornego montażu |

|

Zastosowanie |

Dynamiczne wygięcie, wrażliwa elastyczność |

Elastyczność statyczna, sztywne mocowanie |

Najlepsze praktyki: Dla dynamicznych obszarów o wysokiej elastyczności, powłoka tylko na polu (tzw. button plating) zapewnia dłuższą żywotność wygięcia; dla obszarów statycznych lub sztywnych połączeń, powłoka panelowa może oferować bardziej solidne połączenia.

|

Reguła projektowa / Cecha |

Zalecana wartość / Zalecana praktyka |

|

Ścieżka śladu w strefie gięcia |

Zakrzywiona, równoległa do linii gięcia, bez ostrych kątów |

|

Obszar wykluczający funkcje w strefie gięcia |

Brak pól, otworów, przelotek; należy przestrzegać zalecanego odstępu |

|

Śledzenia ułożone schodkowo (wielowarstwowe) |

Przesunięcie między warstwami, bez bezpośredniego nachodzenia jednej na drugą |

|

Odległość otworu do miedzi |

Minimum 8 mil (0,2 mm) |

|

Minimalne pierścieńowe otoczenie otworu (przelotka/pad) |

≥ 8 mil |

|

Stosowanie padów/przelotek z tzw. "kroplami" |

Zawsze w strefach gięcia i przejściowych |

|

Otwory/wycięcia ulgań |

Dodaj szerokie strefy gięcia w celu redukcji naprężeń |

Dobrze zaprojektowany układ warstw PCB giętkich jest podstawą niezawodnego płytki sztywno-elastycznej , harmonizując giętkość mechaniczną z wydajnością elektryczną. Wybór odpowiedniej liczby warstw, grubości oraz materiałów pomaga zoptymalizować elastyczność, integralność sygnału, ekranowanie EMI oraz możliwość produkcji. W tej sekcji omówiono, jak zaprojektować skuteczny układ warstw dostosowany do wymagań mechanicznych i elektrycznych produktu.

Układy warstw giętkich statycznych: Przeznaczone dla płytek zginalnych jednokrotnie lub kilka razy (np. stałe zgięcia w obudowach). Mogą one tolerować większą liczbę warstw (do 8+ warstw) oraz umiarkowany promień zgięcia, ponieważ obciążenie mechaniczne jest ograniczone po montażu.

Układy warstw giętkich dynamicznych: Dla obwodów giętkich narażonych na cykliczne zginanie (setki tysięcy lub miliony cykli), te konstrukcje wymagają:

Warstwy o parzystej liczbie ze symetrycznym układem minimalizują wyginanie i naprężenia mechaniczne. Poprawnie zrównoważone wewnętrzne warstwy pomagają zachować:

Technika książkowa: Stosowana w wielowarstwowych elastycznych PCB do montażu wielu warstw elastycznych poprzez laminowanie dwóch lub więcej obwodów giętkich tyłem do siebie, oddzielonych warstwą klejową. Ta metoda zwiększa wytrzymałość mechaniczną bez utraty elastyczności.

Konstrukcja z przerwą powietrzną: Wprowadza kontrolowane przerwy powietrzne między warstwami giętkimi lub między giętkimi a sztywnymi sekcjami, aby zmniejszyć stałą dielektryczną i straty, poprawiając transmisję sygnałów wysokiej częstotliwości oraz kontrolę impedancji.

Makiety fizyczne: Prototypy papierowe lub z folii Mylar pomagają zwizualizować strefy gięcia i dopasowanie mechaniczne przed rozpoczęciem produkcji.

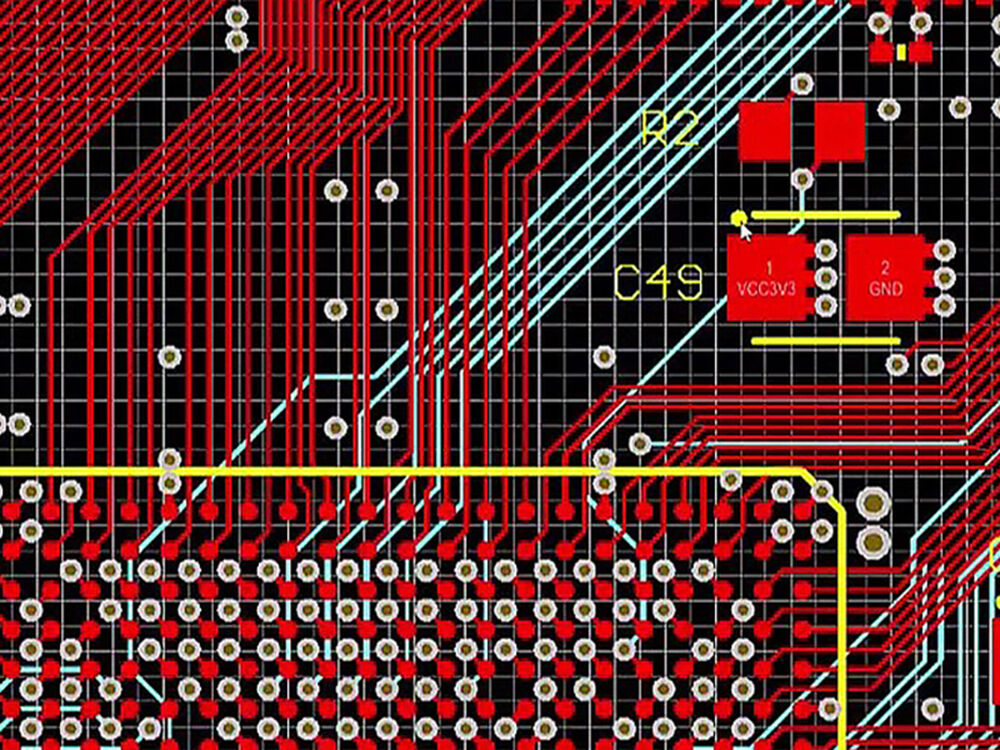

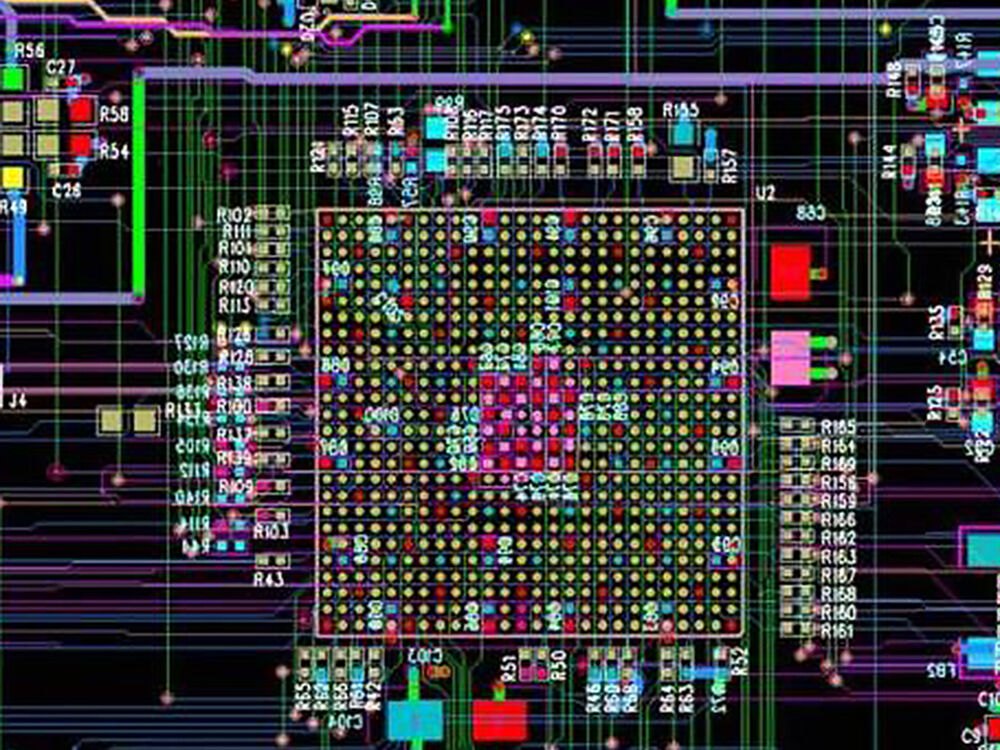

Integracja ECAD/MCAD: Użyj narzędzi takich jak Cadence OrCAD, Altium lub Siemens NX do symulacji stref nakładania, promieni gięcia oraz naprężeń mechanicznych.

Narzędzia do nakładania warstw: Wielu producentów PCB oferuje online narzędzia do doboru warstw i materiałów, które pomagają w obliczaniu impedancji oraz sprawdzaniu zgodności materiałów we wczesnym etapie procesu projektowania.

|

Warstwa |

Materiał |

Grubość (mils) |

Waga miedzi (uncje) |

Uwagi |

|

1 |

Warstwa ochronna (poliimid) |

1.5 |

N/D |

Górna warstwa ochronna |

|

2 |

Warstwa sygnałowa (Cu) |

0.5 |

0,5 uncji |

Wewnętrzne ścieżki sygnałowe |

|

3 |

Prepreg (warstwa klejąca) |

2.0 |

N/D |

Adhezyjna warstwa dielektryczna |

|

4 |

Warstwa sygnałowa (Cu) |

0.5 |

0,5 uncji |

Wewnętrzna płaszczyzna mocy/zwrotu |

|

5 |

Giętkie podłoże (poliimid) |

1.0 |

N/D |

Giętka szyna główna |

|

6 |

Warstwa sygnałowa (Cu) |

0.5 |

0,5 uncji |

Sygnał warstwy dolnej |

|

7 |

Warstwa ochronna (poliimid) |

1.5 |

N/D |

Dolna ochronna warstwa pokrywająca |

Przestrzeganie norm branżowych ma kluczowe znaczenie dla zapewnienia, że Twoja płytka Rigid-Flex PCB spełnia oczekiwania dotyczące jakości, niezawodności i możliwości produkcyjnych. Normy IPC stanowią podstawę spójnych praktyk projektowania, wytwarzania, inspekcji i montażu w przemyśle elektronicznym. Poniżej przedstawiamy najważniejsze normy IPC, które będą pomocne przy realizacji projektu płytki sztywno-giętkowej – od koncepcji po produkcję.

|

Standard |

Zakres |

Znaczenie |

|

IPC-2221 (Ogólna norma projektowania płytek drukowanych) |

Obejmuje ogólne wymagania dotyczące projektowania płytek PCB oraz innych form konstrukcji montażu lub łączenia komponentów. |

Zapewnia podstawowe wytyczne projektowe stosowane do płyt giętkich, sztywnych oraz sztywno-giętkich PCB. |

|

IPC-2223 (Standard projektowania dla obwodów giętkich i sztywno-giętkich) |

Definiuje specjalistyczne zasady projektowania przeznaczone specyficznie dla obwodów giętkich i sztywno-giętkich, w tym strefy gięcia, układ warstw oraz przejścia. |

Kluczowy dla promienia gięcia płyty giętkiej, wytycznych trasowania ścieżek oraz obszarów niedostępnych. |

|

IPC-6013 (Kwalifikacja i właściwości płyt drukowanych giętkich) |

Określa kryteria kwalifikacji produkcji, badania akceptacyjne oraz wymagania dotyczące właściwości płyt giętkich. |

Zapewnia, że płyty giętkie i sztywno-giętkie spełniają wymagania niezawodności i jakości przed wysyłką. |

|

IPC-600 (Akceptowalność płyt drukowanych) |

Zawiera kryteria wizualne i elektryczne akceptacji ukończonych płytek drukowanych, w tym klasyfikacje defektów. |

Stosowany przy ostatecznej kontroli, definiuje dopuszczalne granice wad, w tym zagadnienia specyficzne dla płyt giętkich. |

|

IPC-A-610 (Akceptowalność Zespołów Elektronicznych) |

Definiuje kryteria jakości wykonania złożonych płytek PCB, w tym jakość połączeń lutowanych i rozmieszczenia komponentów. |

Kluczowe dla montażu PCB sztywno-elastycznych, szczególnie w strefach przejściowych i przyłączach. |

|

IPC/EIA J-STD-001 (Wymagania dotyczące Lutowanych Zespołów Elektrycznych i Elektronicznych) |

Standard procesów lutowania, materiałów oraz kryteriów akceptacji. |

Zapewnia niezawodność połączeń lutowanych w zestawach sztywno-elastycznych, w tym w złączach ZIF. |

|

IPC-FC-234 (Wytyczne dotyczące Klejów Czułych na Nacisk w Obwodach Elastycznych) |

Obejmuje wybióro i instrukcje stosowania klejów czułych na nacisk (PSA) używanych w obwodach elastycznych. |

Istotne dla niezawodnego przyklejenia warstw bondply i coverlay w konstrukcjach elastycznych i sztywno-elastycznych. |

Promień gięcia i kontrola naprężeń mechanicznych: IPC-2223 definiuje wytyczne dotyczące minimalnego promienia gięcia na podstawie liczby warstw elastycznych i grubości pakietu, co jest kluczowe dla zapobiegania zmęczeniu przewodników i pękaniu przelotek.

Zasady projektowania stref przejściowych: IPC-2223 oraz IPC-6013 podkreślają strefy niedostępne wokół przejść z elastycznego na sztywne – bez padów, przelotek lub śladów zbyt blisko krawędzi, aby zminimalizować odwarstwianie się lub pęknięcia.

Specyfikacje laminatów i klejów: Wybór materiałów zgodnych z IPC zapewnia działanie w warunkach długotrwałych cykli termicznych, naprężeń giętnych i wilgoci, przy czym IPC-FC-234 stanowi wytyczną dotyczącą stosowania klejów.

Inspekcja i akceptacja: Stosowanie kryteriów IPC-600 i IPC-610 pozwala producentom i montażystom odpowiednio klasyfikować niedoskonałości, ustalając poziomy dopuszczalnych odchyleń dostosowane do wymagań obwodów giętkich.

Wytyczne montażu: Zgodnie z IPC-A-610 i J-STD-001, montaż sztywno-elastycznych płytek PCB wymaga rygorystycznych technik lutowania i kontroli wilgotności (wypalanie wstępnego), szczególnie ze względu na wrażliwość poliimidu na wilgoć.

Standardy IPC przewidują również:

|

Norma IPC |

Główny nacisk |

Główne zalety |

|

IPC-2221 |

Ogólne zasady projektowania PCB |

Podstawowa spójność projektowania |

|

IPC-2223 |

Zasady projektowania specyficzne dla giętkich i sztywno-giętkowych PCB |

Strefy gięcia, przejścia, obszary wolne |

|

IPC-6013 |

Kwalifikacja i kontrola produkcji giętkowych PCB |

Zapewnienie niezawodności produkcji |

|

IPC-600 |

Wizualna i elektryczna akceptowalność płytek PCB |

Klasyfikacja wad i granice akceptacji |

|

IPC-A-610 |

Wykonanie montażu |

Gwarantuje jakość lutowania i komponentów |

|

J-STD-001 |

Proces lutowania |

Spójna i niezawodna jakość połączeń lutowanych |

|

IPC-FC-234 |

Obsługa klejów w obwodach giętkich |

Gwarantuje trwałe wiązania klejowe |

Projektowanie i Produkcja płytki giętkie i płyty sztywno-elastyczne (Rigid-flex PCB) obejmuje złożone zmienne, które bezpośrednio wpływają na koszt i czas realizacji. Zrozumienie tych czynników pozwala inżynierom i menedżerom produktu na optymalizację projektów w celu szybszego i bardziej ekonomicznego wytwarzania bez utraty jakości lub niezawodności.

|

Czynnik kosztowy |

Wpływ |

Opis |

|

Wielkość i kształt płytki |

Wysoki |

Większe lub nieregularnie ukształtowane obwody giętkie wymagają więcej materiału i złożonego oprzyrządowania. |

|

Liczba warstw |

Wysoki |

Każda dodatkowa warstwa powoduje konieczność wykonania kolejnych etapów procesu, stosowania prepregu, miedzi oraz dodatkowych kontroli. |

|

Dobór materiału |

Średni |

Specjalistyczne materiały, takie jak poliimid o wysokiej temperaturze szklenia (high-Tg), prepregi no-flow oraz folie miedziane bez kleju (adhesive-less FCCLs), są droższe. |

|

Grubość miedzi i kratkowanie |

Średni |

Grubsza miedź podnosi koszt; kratkowanie zachowuje elastyczność, ale wymaga dodatkowej kontroli procesu. |

|

Części giętkie a sztywne |

Średni |

Złożone układy warstw sztywno-giętkich zwiększają liczbę etapów przygotowania i laminowania. |

|

Rozmiar i liczba otworów wierconych |

Średni |

Im więcej otworów, tym dłuższy czas wiercenia; małe otwory (<8 mil) zwiększają złożoność. |

|

Cechy ścieżek i pól |

Średni |

Specjalne przelotki (microvias, ślepe/ukryte), duże pierścienie okalające oraz zaokrąglenia zwiększają koszty. |

|

Wykończenia powierzchni i wzmocnienia |

Średni |

Wykończenia typu ENIG, materiał wzmocnienia (Kapton, FR4, metal) oraz ich ilość wpływają na koszt. |

|

Dopasowania i wymagania produkcji |

Wysoki |

Wąskie dopuszczenia elektryczne/mechaniczne wymagają dokładniejszej kontroli procesu produkcyjnego i inspekcji. |

Nieodpowiednie wymagania dotyczące gięcia Określanie promieni gięcia mniejszych niż możliwości produkcji lub wytyczne IPC powoduje konieczność przeróbek i opóźnienia.

Niedokończone lub niejednoznaczne dane projektowe Brakujące kluczowe dokumenty, takie jak specyfikacje przejścia od giętkiego do sztywnego, szczegóły złącz ZIF, definicje warstw lub wymiary odwiertów do miedzi, powodują dodatkową pracę inżynieryjną i opóźnienia.

Problemy związane z projektem Przykłady obejmują niepoprawne prowadzenie ścieżek w zakrętach, błędy rozmieszczenia via lub nadmiarowe powierzchnie miedzi w obszarach giętkich, które są oznaczane przez narzędzia DFM po przesłaniu projektu.

Niejasne instrukcje montażu Montaż giętkich płytek wymaga wypiekania/kontroli wilgotności, odpowiedniego użycia wzmocnień oraz wytycznych dotyczących oprzyrządowania. Brak tych informacji może prowadzić do dezorientacji montowni i utraty czasu.

Pro Tip: Dostarczanie kompletny rysunek technologiczny i szczegółowe specyfikacje , połączone z wczesnym Konsultowaniem DFM od producenta giętkich płytek PCB, znacząco skraca czas realizacji i zmniejsza kosztowne przeróbki projektu.

Podczas optymalizacji kosztów z uwzględnieniem czasu realizacji, pamiętaj, że:

|

Czynnik projektowy |

Wpływ na koszty |

Wpływ na czas realizacji |

Strategia łagodzenia skutków |

|

Zbyt duża liczba warstw |

Wysoki |

Wysoki |

Ogranicz warstwy do niezbędnego minimum; w razie potrzeby zastosuj technikę wiązania/przerwy powietrznej |

|

Małe otwory wiercone (<8 mil) |

Średni |

Wysoki |

Nieznacznie zwiększ rozmiary wierconych otworów, jeśli pozwala na to wydajność |

|

Złożone typy przelotek (ślepe/pogrzebane) |

Średni |

Średni |

Stosuj standardowe przelotki, o ile jest to możliwe |

|

Mały promieńgięcia (<standard IPC) |

Wysoki |

Wysoki |

Projektuj promieńgięcia zgodnie z IPC-2223 i specyfikacjami materiałów |

|

Wiele stref warstw |

Średni |

Średni |

Użyj narzędzi ECAD, aby zoptymalizować i zweryfikować przed produkcją |

|

Konstrukcje bez użycia kleju |

Wyższy materiał |

Średni |

Weigh long-term reliability benefits vs upfront cost |

Współpraca z odpowiednim flex PCB lub producentem płyt sztywno-giętkich PCB jest kluczowa, aby zapewnić, że Twoje zaawansowane projekty przekładają się na wysokiej jakości, niezawodne produkty dostarczane na czas. W przeciwieństwie do standardowych sztywnych płytek, obwody giętkie i sztywno-giętkie wymagają specjalistycznej produkcji, precyzyjnego posługiwania się materiałami oraz rygorystycznej kontroli jakości w celu spełnienia wymagających specyfikacji elektrycznych i mechanicznych.

Doświadczenie i możliwości produkcyjne

Materiały i technologia

Wsparcie w Projektowaniu na Potrzeby Produkcji (DFM)

Certyfikaty i Zapewnienie Jakości

Kompleksowa produkcja w jednej placówce

|

Kategoria |

Przykładowe pytania |

|

Doświadczenie i możliwości |

Ile lat produkuje Pan/Pani płytki giętkie/rigid-flex? Czy obsługuje Pan/Pani wielowarstwowe konstrukcje i dynamiczne gięcie? |

|

Materiały i technologia |

Jakie typy poliimidów i materiałów FCCL posiada Pan/Pani na stanie? Czy oferuje Pan/Pani giętkie płytki bez kleju? |

|

DFM i wsparcie |

Czy oferuje Pan/Pani przeglądy DFM i konsultacje projektowe? Jakie narzędzia online oferuje Pan/Pani do wyceniania i sprawdzania plików? |

|

Certyfikaty jakości |

Jakie posiadasz certyfikaty (np. IPC, ISO, UL)? Czy możesz udostępnić wyniki ostatnich audytów? |

|

Montaż i kontrola wilgotności |

Jak wygląda Twoja procedura wstępnego pieczenia? Czy możesz niezawodnie montować obwody giętkie złączami ZIF? |

|

Czas realizacji i skala produkcji |

Jaki jest typowy czas realizacji prototypu na szybko? Czy możesz skalować produkcję od 1 prototypu do ponad 100 000 jednostek produkcyjnych? |

Sierra Circuits jest przykładem najlepszych praktyk branżowych, oferując:

Projektowanie i Produkcja płyty sztywno-elastyczne (Rigid-flex PCB) to wyrafinowany proces wymagający kompleksowego podejścia — od inteligentnego doboru materiałów i projektowania warstw po precyzyjne rozmieszczenie ścieżek oraz zaufane partnerstwa produkcyjne. Poniżej znajduje się zwięzłe podsumowanie kluczowych kwestii i najlepszych praktyk opracowanych na podstawie norm branżowych i doświadczeń z pola, które pomogą Ci osiągnąć sukces w realizacji kolejnej wysokowydajnej płytki giętkiej.

|

Najlepsza praktyka |

Dlaczego to ważne? |

|

Wczesne konsultacje DFM z producentem |

Unikaj ponownego projektowania, zapewnij możliwość produkcji |

|

Używaj materiałów i procesów zgodnych z IPC |

Spełniaj standardy branżowe dotyczące niezawodności i jakości |

|

Zachowuj odpowiedni promień gięcia i projektuj oś neutralną |

Maksymalizuj żywotność obwodu giętego |

|

Preferuj miedź odprężaną walcowaną dla giętych obwodów dynamicznych |

Lepsza plastyczność miedzi dla wielokrotnego gięcia |

|

Twórz symetryczne układy warstw |

Zmniejsz naprężenia mechaniczne i odkształcenia |

|

Optymalizuj trasowanie ścieżek i projekt przejść |

Zapobiegaj uszkodzeniom mechanicznym i problemom z sygnałem |

|

Wybierz producentów kompletnych rozwiązań z doświadczeniem w technologii giętkiej |

Płynny przejście od prototypu do produkcji |

Projekt płytek sztywno-elastycznych (Rigid-Flex PCB) łączy precyzję elektryczną z wymaganiami mechanicznymi — umożliwiając równowagę między wielowarstwową konstrukcją, starannym doborem materiałów a elegancką trasówką, tworząc trwałe rozwiązania dla najbardziej wymagających branż. Dzięki przemyślanemu stosowaniu standardów, współpracy z doświadczonymi producentami oraz przestrzeganiu sprawdzonych zasad projektowania, Twoja kolejna giętka lub sztywno-giętka płytka PCB będzie się wyróżniać trwałością, wydajnością i łatwością produkcji.

Gorące wiadomości

Gorące wiadomości2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08