Stiv-Fleksibel PCB teknologi kombinerer fordelene ved traditionelle stive plader (typisk fremstillet med FR-4 eller lignende materialer) og tilpasningsdygtigheden ved fleksible kredsløb —ofte bygget på højtkvalitets polyimidsubstrater. Denne hybridløsning gør det muligt for designere at skabe komplekse forbindelser, reducere vægt og forbedre den samlede pålidelighed og producibilitet af elektroniske produkter, især i omgivelser med høj densitet, høj vibration og begrænsede pladsforhold.

|

Funktion |

Stiv PCB |

Flex PCB |

Stiv-Fleksibel PCB |

|

Struktur |

Kun stive lag (FR-4) |

Kun fleksible lag (polyimid) |

Kombinerede stive og fleksible sektioner |

|

Bøjelighed |

Ingen |

Dynamisk/statisk, høje bøjningscykluser |

Målrettede bøjninger, mellem stive zoner |

|

Kost |

Laveste |

Midt-range |

Højest (men mest alsidig) |

|

Typisk brug |

Masseelektronik |

Wearables, tilslutninger, skærme |

Luftfart, medicinsk udstyr, avanceret IoT |

Stiv-fleksible PCB'er er særligt fordelagtige i applikationer, hvor elektroniske samlinger skal tåle gentagne bøjninger, vibrationer, stød eller temperaturcyklusser. Almindelige miljøer inkluderer luftfartselektronik , medicinsk udstyr , militært udstyr , robuste wearables og den hurtigt voksende verden af IoT.

Moderne elektronik – og især kritiske enheder – står over for en kompleks blanding af krav: miniatyrisering, vægtreduktion, modstand mod mekanisk stød og vibration samt urokkelig pålidelighed. Traditionelle stive PCB'er alene kan ofte ikke opfylde disse standarder, især inden for luftfart, medicinsk udstyr, militærudstyr eller robuste forbrugerprodukter. Den stiv-Fleksibel PCB opstår som en elegant løsning på mange af disse udfordringer, takket være avancerede materialer, gennemtænkt lagopbygning og unik hybridkonstruktion.

Luftfart, forsvar, industri og medicinske enheder fungerer ofte under intens mekanisk belastning: gentagne stød, vibration, bøjning, hurtige temperatursvingninger og endda eksponering for aggressive kemikalier eller fugt. I disse miljøer kan konventionelle stive kredsløb eller kabler lide under revnede lodninger, tilslutningsfejl eller periodiske åbne kredsløb på grund af vibrationsmattrhed.

Stiv-fleksible kredsløb minimerer disse risici ved at:

Vægt- og pladsreduktion er blandt de største fordele ved at anvende stiv-fleksible kredsløbsplader. I vægtsensitive applikationer såsom satellitter, indbygningsmedicinske enheder eller bærbare enheder tæller hvert gram. Ved at fjerne behovet for traditionel kabelføring, tunge stikforbindelser og understøttende hardware stive-fleksible opbygninger leverer kompakte, rene og robuste elektroniske platforme.

Liste: Pålidelighed og besparelsesfordele

Den Internet of Things (IoT) , bærbare fitness-enheder, smartwatches af næste generation og bærbare medicinske monitorer kræver alle elektronik, der er letvægtige , miniaturiseret og i stand til at modstå gentagne bøjninger. I disse scenarier opleves eksplosiv adoption af stive-fleksible og fleksible kredsløbsteknologier.

|

Ydelse |

Eksempel på industri |

Problem løst |

|

Høj vibrationstolerance |

Luft- og rumfart, Automobil |

Forhindrede revnede lodningsforbindelser |

|

Reduceret vægt/plads |

Medicinske implantater, Droner |

Muliggør miniatyrisering |

|

Forøget holdbarhed |

Wearables, IoT, Medicinske sensorer |

Varer længere end sladder/stikforbindelser |

|

Færre fejlpunkter |

Militær, Overvågningskameraer |

Eliminerer stikforbindelser, springere |

|

Besparelse ved samling/tidsbesparelse |

Forbrugerelektronik, Testudstyr |

Optimerer produktion |

Den unikke konstruktion og materialevalg af rigid-flex-kort, kombineret med gennemtænkt opbygning og layout, gør det muligt for elektroniske samlinger at modstå de hårdeste miljøer og længste levetider – ofte med betydelig reduktion i både størrelse og kompleksitet.

Valget af at implementere stiv-Fleksibel PCB teknologi dikteres ofte af specifikke mekaniske, elektriske eller pålidelighedskrav, som går ud over det, hvad enten et rent fleksibelt print (PCB) eller et traditionelt stift kredsløbskort kan tilbyde. At vide, hvornår man skal benytte retningslinjer for stiv-fleksibelt kredsløbskortdesign kan gøre hele forskellen i opnåelsen af ydelse, producibilitet og omkostningsmål.

Lad os se på nogle ideelle situationer, hvor stive-fleksible kredsløbsplader giver klare fordele:

Eksempel på ansøgninger:

Stive-fleksible kredsløb handler ikke kun om at passe i trange rum eller overleve barske forhold. Ved at fjerne traditionelle fysiske designbegrænsninger kan ingeniører:

Det er vigtigt at afveje stiv-Fleksibel PCB fordele i forhold til oprindelige og løbende omkostninger:

Én af de karakteristiske egenskaber ved en flex PCB eller rigid-flex-kreds er dens evne til at bøje og tilpasse sig de 3D-former og bevægelser, som moderne elektronikdesign kræver. Imidlertid kræver opnåelse af pålidelig bøjeydelse omhyggelig opmærksomhed på mekaniske, materiale- og layoutdetaljer. Forskellen på et design, der overlever millioner af bøjecykler, og et, der går i stykker efter et par hundrede, findes ofte i forståelsen og anvendelsen af centrale fleksible PCB-bøjningsegenskaber regler.

Flekskredsløb udsættes enten for statisk eller dynamisk bøjning :

Vigtig indsigt: Dynamiske flekskredsløb skal udformes meget mere konservativt, med større bueradius og mere robuste materialer samt routingspraksis, for at undgå kobbertræthed og revner i banerne.

Den vigtigste parameter for fleksibilitetens pålidelighed er bøjningsradius —den mindste radius, som fleksdelen kan bues i, uden risiko for mekanisk eller elektrisk fejl.

Generelle retningslinjer for minimumsbueradius:

|

Antal lag |

Statisk fleksbueradius |

Dynamisk fleksbueradius |

|

1-2 lag |

≥ 6 × flekstykkelse |

≥ 100 × flekstykkelse |

|

3+ lag |

≥ 12 × bøjningstykkelse |

≥ 150 × bøjningstykkelse |

|

Fleksible Type |

Tykkelse (mm) |

Anbefalet statisk buge radius (mm) |

Anbefalet dynamisk buge radius (mm) |

|

Enkelt-lag (1oz Cu) |

0.10 |

0.60 |

10 |

|

Dobbelt-lag (0,5oz Cu) |

0.15 |

0.90 |

15 |

|

Fire-lag (0,5oz Cu/lag) |

0.26 |

3.0 |

39 |

De materialer, der er valgt til din flex PCB eller stiv-fleksible plade påvirker direkte bøjelighed, pålidelighed, levetid, omkostninger og endda fremstillingsmuligheder. At forstå egenskaberne ved basismaterialer, limstoffer, forstivningsdele og overfladeafslutninger er afgørende for at anvende de mest effektive designguidelines for stiv-fleksible PCB'er og opfylde branchestandarder såsom IPC-4202, IPC-4203 og IPC-4204.

|

Funktion |

Limbaseret Fleksibel |

Limfri Fleksibel |

|

Proces |

Forbundet med limlag |

Direkte lamineret, ingen limgrænseflade |

|

Fugtmodstand |

Nedre |

Højere (mindre vandoptagelse) |

|

Temperaturklassifikation |

~120–150°C (begrænser reflowcyklusser) |

Op til 250°C eller mere (ideel til reflow) |

|

Bøjningscyklusser |

Moderat (statisk foretrukket) |

Overlegen (dynamisk/millioner af cyklusser godkendt) |

|

Produktionsrisiko |

Højere risiko for delaminering |

Udmærket holdbarhed, mindre delaminering |

|

Kost |

Nedre |

Højere startomkostning, men bedre pålidelighed |

For højpålidelige og dynamiske fleksdesigns lemmelige konstruktioner anses nu som guldstandard.

|

Materiale / Komponent |

IPC-standard |

Typisk brug |

Kritiske egenskaber |

|

Polyimide film |

IPC-4202 |

Flex underlag/dæklag |

Dk, Tg, fugtoptagelse, termisk klassificering |

|

Rullet glødet kobber |

IPC-4562 |

Dirigenter |

Udmattelseslevetid, ductilitet, tykkelse |

|

FCCL |

IPC-4204 |

Basislaminat |

Klejning, fleksibilitet, reflovmotstand |

|

Forbinder/lim |

IPC-FC-234 |

Lagforbindelse |

Temperatur, fugt, dielektrisk kompatibilitet |

|

FR-4 forstivning |

IPC-4101 |

Stiv støtte |

CTE-match, mekanisk støtte |

|

Metalforstivning |

N/A |

Tunglastet støtte |

Stød/vingning, jordforbindelse |

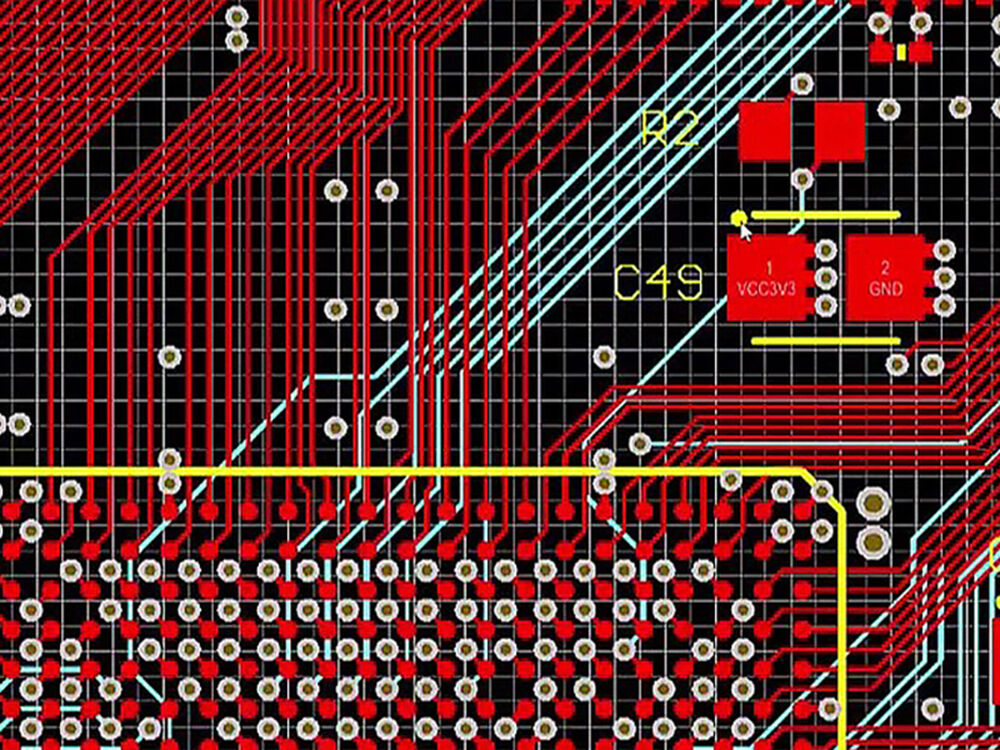

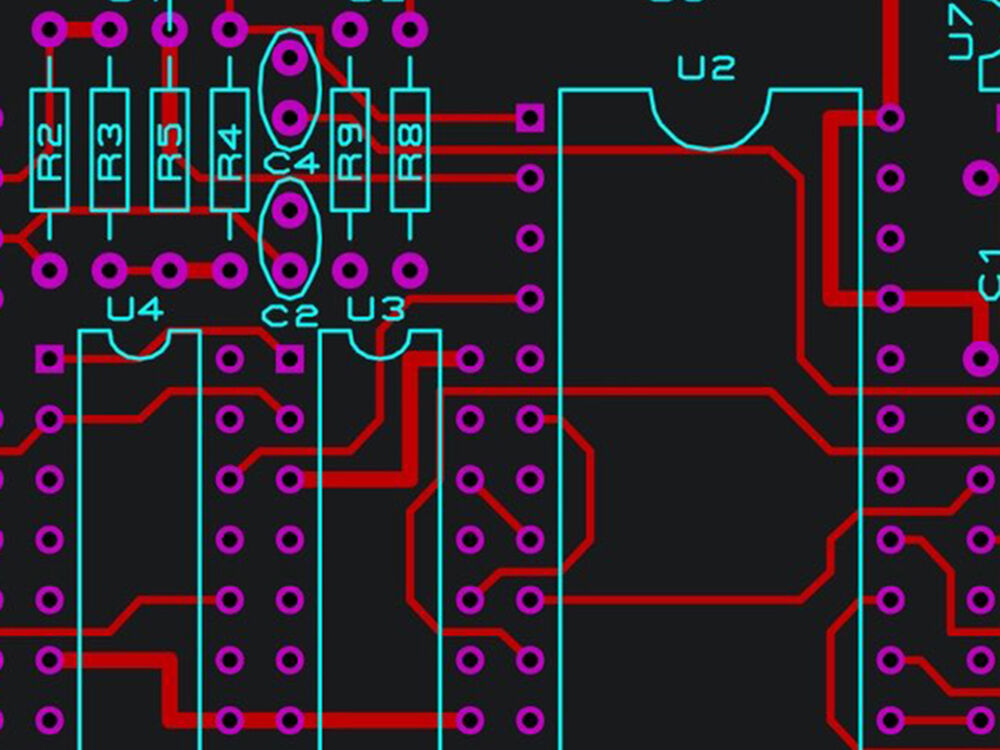

Layout og routing af en flex PCB eller rigid-flex-kreds er langt mere end blot at forbinde prikkerne – det er her, mekanisk og elektrisk ingeniørarbejde virkelig smelter sammen. Korrekte layoutvalg er afgørende for maksimering af bøjningslevetid, minimering af fejl i feltet (såsom revner i forbindelser eller "I-bjælker"), samt sikring af producibilitet og udbytte. Nedenfor findes grundlæggende regler og eksperttips, som kan guide dig til at anvende den bedste designguidelines for stiv-fleksible PCB'er på dit næste projekt.

Når man bruger fleksible printkort med flere lag, er der brug for større omhu ved ruting:

|

Attribut |

Knap/kun pad-platering |

Panelplatering |

|

Elektrisk sti |

Kun på pads (mindre kobber) |

Kobber gennem alle spor |

|

Fleksibilitet |

Superior (mindre samlet kobber i området) |

Lavere (mere kobber = stivere) |

|

Lodbarhed |

Højere risiko for løft af pad |

Bedre til robust samling |

|

Anvendelse |

Dynamisk bøjning, følsom fleks |

Statisk fleks, stiv montering |

Bedste praksis: For dynamiske, høj-fleks områder giver kun pad (knap) platering bedre bøjningslevetid; for statiske eller stive monteringsområder kan panelplatering give mere robuste forbindelser.

|

Designregel / funktion |

Anbefalet værdi / praksis |

|

Ledningsføring i bukkezone |

Krum, parallel med bøjning, ingen skarpe vinkler |

|

Undgå funktioner i bøjningsområde |

Ingen pads, huller, vias; overhold anbefalet frihøjde |

|

Forskudte baner (flere lag) |

Forskydning mellem lag, ikke direkte over hinanden |

|

Afstand fra boring til kobber |

Minimum 8 mil (0,2 mm) |

|

Minimum ringbredde (via/pad) |

≥ 8 mil |

|

Anvendelse af teardrop pads/vias |

Altid i bøjnings- og overgangsområder |

|

Aflastningshuller/udskæringer |

Tilføj brede fleksible zoner for at reducere spændinger |

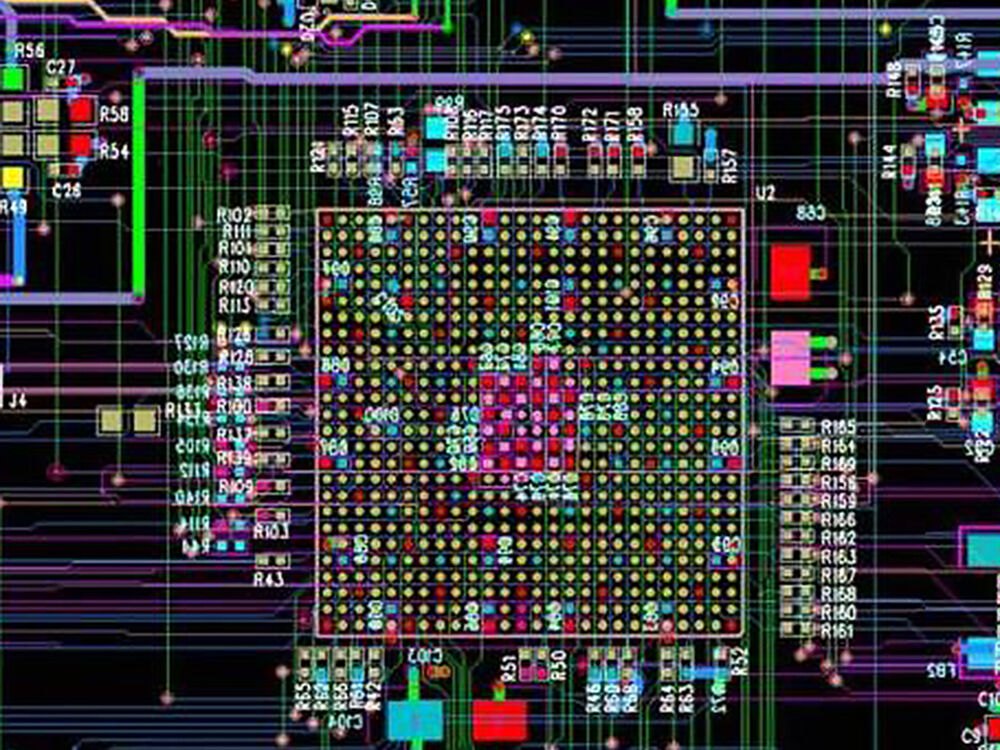

Et veludformet fleksibelt PCB-opbygning er grundlaget for en pålidelig stiv-fleksible plade , som harmonerer mekanisk fleksibilitet med elektrisk ydeevne. Valg af den rigtige antal lag, tykkelse og materialer hjælper med at optimere bukkeegenskaber, signalintegritet, EMI-afskærmning og producibilitet. Dette afsnit gennemgår, hvordan man designer en effektiv opbygning, der er i overensstemmelse med produktets mekaniske og elektriske krav.

Statisk fleks-opbygning: Beregnet til kredsløbsplader, der bøjes én gang eller et par gange (f.eks. faste folder indeni kabinetter). De kan tåle tættere lagantal (op til 8+ lag) og moderat bueradius, da den mekaniske belastning er begrænset efter samling.

Dynamisk fleks-opbygning: Til flekskredsløb, der udsættes for gentagne cykliske bøjninger (hundreder af tusindvis eller millioner af cyklusser), kræver disse konstruktioner:

Lige antal lag med symmetriske arrangementer minimerer krumning og mekanisk spænding. Korrekt afbalancerede indre lag hjælper med at opretholde:

Bogbindningsteknik: Anvendes i fleksible PCB'er med højt lagantal for at samle flere flekslag ved laminering af to eller flere flekskredsløb bagsiden mod bagside, adskilt af bindemateriale. Denne metode øger den mekaniske styrke uden at ofre fleksibiliteten.

Luftmellemrumskonstruktion: Inkluderer kontrollerede luftmellemrum mellem flekslag eller mellem fleks- og stive sektioner for at reducere dielektrisk konstant og tab, hvorved transmission af højfrekvente signaler og impedansstyring forbedres.

Fysiske prototyper: Papir- eller Mylar-prototyper hjælper med at visualisere bøgningszoner og mekanisk pasform, inden der produceres.

ECAD/MCAD-integration: Brug værktøjer som Cadence OrCAD, Altium eller Siemens NX til at simulere lagopbygning, krumningsradier og mekaniske spændinger.

Lagopbygningsværktøjer: Mange PCB-producenter leverer online-værktøjer til lagopbygning og materialevalg, som hjælper med impedansberegninger og kompatibilitetstjek af materialer allerede i designprocessens tidlige faser.

|

Lag |

Materiale |

Tykkelse (mils) |

Kobbertykkelse (oz) |

Noter |

|

1 |

Coverlay (Polyimide) |

1.5 |

N/A |

Beskyttende topcoat |

|

2 |

Signallag (Cu) |

0.5 |

0,5 oz |

Indre signalbaner |

|

3 |

Prepreg (forbinderplade) |

2.0 |

N/A |

Adhæsiv dielektrisk lag |

|

4 |

Signallag (Cu) |

0.5 |

0,5 oz |

Indre retur-/strømplan |

|

5 |

Fleksibel kerne (polyimide) |

1.0 |

N/A |

Fleksibelt bæredygtigt stof |

|

6 |

Signallag (Cu) |

0.5 |

0,5 oz |

Signallag nederst |

|

7 |

Coverlay (Polyimide) |

1.5 |

N/A |

Nederste beskyttende overflade |

Overholdelse af branchestandarder er afgørende for at sikre, at din stiv-Fleksibel PCB opfylder kravene til kvalitet, pålidelighed og producibilitet. IPC-standarder udgør grundlaget for ensartede metoder inden for design, fremstilling, inspektion og samling i hele elektronikindustrien. Nedenfor fremhæver vi de vigtigste IPC-standarder, der kan guide dit stiv-fleksible PCB-projekt fra koncept til produktion.

|

Standard |

Omfang |

Relevans |

|

IPC-2221 (Generisk standard for printkortdesign) |

Dækker generiske krav til udformning af printkort og andre former for komponentmontering eller interconnect-strukturer. |

Giver grundlæggende designretningslinjer, der gælder for fleksible, stive og stiv-fleksible printkort. |

|

IPC-2223 (Sektionsstandard for fleksible og stiv-fleksible kredsløb) |

Definerer specialiserede designregler specifikt for fleksible og stiv-fleksible kredsløb, herunder bøningszoner, lagopbygning og overgange. |

Central for fleksprintets bøningsradius, layoutvejledning for ledninger og udelukkelsesområder. |

|

IPC-6013 (Kvalifikation og ydeevne for fleksible printkort) |

Specificerer produktionskvalifikationskrav, accepttest og ydeevnekrav for fleksible printkort. |

Sikrer, at fleksible og stiv-fleksible printkort opfylder pålideligheds- og kvalitetsmål før levering. |

|

IPC-600 (Acceptabilitet af printkort) |

Giver visuelle og elektriske acceptkriterier for færdige printkort, herunder klassificering af defekter. |

Bruges til endelig inspektion, definerer acceptable fejltærskler, herunder fleks-specifikke forhold. |

|

IPC-A-610 (Acceptkriterier for elektroniske samlinger) |

Definerer kvalitetskrav til monterede PCB'er, herunder lodninger og komponentplacering. |

Afgørende for stiv-fleks PCB-assembly, især i overgangszoner og tilslutninger. |

|

IPC/EIA J-STD-001 (Krav til lodning af elektriske og elektroniske samlinger) |

Standard for lodningsprocesser, materialer og acceptkriterier. |

Sikrer pålidelige lodninger for stiv-fleks samlinger, herunder ZIF-forbindelser. |

|

IPC-FC-234 (Retningslinjer for trykfølsomme klæbringer i fleksible kredsløb) |

Dækker valg af klæbringer og anvendelsesvejledning specifikt for PSA-materialer brugt i flekskredsløb. |

Vigtigt for pålidelig binding og coverlay-hæftning i fleks- og stiv-fleks-design. |

Bøjeradius og mekanisk spændingskontrol: IPC-2223 definerer minimumsbøjeradiusvejledninger baseret på antallet af fleksible lag og samlede tykkelse, afgørende for at forhindre ledningstræthed og viarevner.

Overgangszone designregler: IPC-2223 og IPC-6013 fremhæver frakendelsområder rundt om fleks-til-stiv overgange – ingen pads, vias eller spor for tæt på kanterne for at minimere delaminering eller brud.

Laminerings- og limspecifikationer: Valg af IPC-kompatible materialer sikrer ydelse under langvarige termiske cyklusser, bøjningsspændinger og fugt, hvor IPC-FC-234 vejleder limanvendelse.

Inspektion og acceptering: Ved at bruge IPC-600 og IPC-610-kriterier kan producenter og samlerne korrekt klassificere uregelmæssigheder og fastsætte toleranceniveauer, der er tilpasset kravene til flekskredsløb.

Samlevejledninger: Ifølge IPC-A-610 og J-STD-001 kræver samling af stive-fleksible PCB'er strenge lodningsteknikker og fugtkontrolmetoder (forudvarmning), især på grund af polyimidens følsomhed over for fugt.

IPC-standarder foreskriver også:

|

IPC-standard |

Primær fokus |

Primær fordel |

|

IPC-2221 |

Generiske PCB-designregler |

Grundlæggende designkonsistens |

|

IPC-2223 |

Designregler specifikke for fleksible/stive-fleksible kredsløbsplader |

Bøjninger, overgange, frizoner |

|

IPC-6013 |

Kvalifikation og inspektion af fleksible PCB-produktion |

Produktionspålidelighedsgaranti |

|

IPC-600 |

PCB visuel og elektrisk acceptabelhed |

Fejlklassificering og acceptgrænser |

|

IPC-A-610 |

Montagekvalitet |

Sikrer lodning og komponentkvalitet |

|

J-STD-001 |

Løtningsproces |

Konsekvent og pålidelig kvalitet af lodninger |

|

IPC-FC-234 |

Håndtering af limstoffer i flekskredsløb |

Sikrer holdbare limforbindelser |

Design og produktion fleksible pcbs og rigid-flex PCB'er omfatter komplekse variable, der direkte påvirker omkostninger og leveringstid. At forstå disse drivkræfter gør ingeniører og produktchefer i stand til at optimere designs til hurtigere og mere økonomisk produktion uden at kompromittere kvalitet eller pålidelighed.

|

Prisfaktor |

Indvirkning |

Beskrivelse |

|

Kortstørrelse og -form |

Høj |

Større eller uregelmæssigt formede flekskredsløb kræver mere materiale og kompleks værktøjsudrustning. |

|

Antal lag |

Høj |

Hvert ekstra lag tilføjer processtrin, prepreg, kobber og inspektionskrav. |

|

Valg af materiale |

Medium |

Specialmaterialer som høj-Tg polyimide, no-flow prepregs og limfri FCCL er dyrere. |

|

Kobberstyrkelse og tværstrejfning |

Medium |

Tykkere kobber øger omkostningerne; tværskråning bevarer fleksibilitet, men kræver ekstra proceskontrol. |

|

Fleksible versus stive sektioner |

Medium |

Komplekse stive-fleksible lagopbygninger øger opsætning og lamineringstrin. |

|

Boringshullers størrelse og antal |

Medium |

Flere huller betyder længere boretid; små huller (<8 mil) øger kompleksiteten. |

|

Via- og pad-funktioner |

Medium |

Specielle vias (microvias, blinde/begravne), store runde ringe og teardrops medfører højere omkostninger. |

|

Overfladebehandlinger og forstivninger |

Medium |

ENIG-overfladebehandlinger, forstivningsmateriale (Kapton, FR4, metal) og mængde påvirker omkostningerne. |

|

Tolerancer og bygningskrav |

Høj |

Stramme elektriske/mekaniske tolerancer kræver finere produktionskontrol og inspektioner. |

Uegnede bukkekrav Angivelse af bukkeradier, der er mindre end produktionsmulighederne eller IPC-vejledninger, skaber efterbearbejde og forsinkelser.

Ufuldstændige eller tvetydige designoplysninger Manglende nøgledokumentation såsom specifikationer for overgang fra fleksibel til stiv, detaljer om ZIF-stik, lagopbygning eller afstand mellem bor og kobber resulterer i teknisk korrespondance og forsinkelser.

Designrelaterede problemer Eksempler inkluderer ukorrekt sporingrouting i buer, fejlplacerede vias eller overdrevne kobberplaner i fleksområder, som DFM-værktøjer markerer efter indsendelse.

Uklare monteringsvejledninger Fleksmontage kræver forvarmning/ fugtkontrol, korrekt brug af forstivninger og fastspændingsvejledninger. Manglende oplysninger kan forårsage forvirring hos montører og medføre tabt tid.

Pro Tip: Levering af en komplet fremstillings tegning og omfattende specifikationer , kombineret med tidlig DFM-konsultation fra din fleksible PCB-producent, forkorter markant igennemløbstider og reducerer kostbare redesigns.

Når du optimerer omkostninger med hensyn til gennemløbstid, skal du huske, at:

|

Designfaktor |

Prisens indvirkning |

Gennemløbets indvirkning |

Mildningsstrategi |

|

For mange lag |

Høj |

Høj |

Begræns antallet af lag til det væsentlige; brug bogbinding/luftmellemrum hvis nødvendigt |

|

Små borehuller (<8 mil) |

Medium |

Høj |

Forøg let borestørrelserne, hvis ydeevnen tillader det |

|

Komplekse via-typer (blinde/begravede) |

Medium |

Medium |

Brug standardvia, hvor det er muligt |

|

Tæt bueradius (<IPC-standard) |

Høj |

Høj |

Udform bueradius i overensstemmelse med IPC-2223 og materialekrav |

|

Flere lagopbygningszoner |

Medium |

Medium |

Brug ECAD-værktøjer til optimering og verifikation før produktion |

|

Lemmelige konstruktioner |

Højere materiale |

Medium |

Vurderer fordele ved langtidssikkerhed op imod startomkostninger |

Samarbejde med den rigtige flex PCB eller rigid-fleksible PCB-producent er afgørende for at sikre, at dine sofistikerede designs bliver til højkvalitets, pålidelige produkter, der leveres til tiden. I modsætning til standard rigid boarder, kræver fleksible og rigid-fleksible kredsløb specialiseret produktion, præcist håndtering af materialer og streng kvalitetskontrol for at opfylde krævende elektriske og mekaniske specifikationer.

Erfaring og produktionskapacitet

Materialer og teknologi

Design til produktion (DFM) support

Certificeringer og kvalitetssikring

Enkelt facilitet, turnkey produktion

|

Kategori |

Prøvespørgsmål |

|

Erfaring og kapacitet |

Hvor mange år har du produceret fleksible/stive-fleksible PCB'er? Håndterer du høje antal lag og dynamiske fleksible PCB'er? |

|

Materialer og teknologi |

Hvilke typer polyimid- og FCCL-materialer har du på lager? Tilbyder du fleksible PCB'er uden lim? |

|

DFM & support |

Tilbyder du DFM-gennemgange og rådgivning i forbindelse med design? Hvilke online-værktøjer tilbyder du til tilbudsgivning og filkontroller? |

|

Kvalitetscertifikater |

Hvilke certificeringer har du (f.eks. IPC, ISO, UL)? Kan du dele resultater fra seneste revisioner? |

|

Montage & fugtkontrol |

Hvad er dine forvarmningsprocesser? Kan du pålideligt montere flekskredsløb med ZIF-stik? |

|

Produktionstid og skala |

Hvad er din typiske hurtige prototidslinje? Kan du skalerer fra 1 prototype til over 100.000 produktionsenheder? |

Sierra Circuits er et fremragende eksempel på bedste praksis i branchen og tilbyder:

Design og produktion rigid-flex PCB'er er en sofistikeret proces, der kræver en helhedsorienteret tilgang – fra intelligent materialevalg og opbygning til præcis layout og pålidelige produktionssamarbejder. Nedenfor er en kortfattet opsummering af centrale punkter og bedste praksis ud fra branchestandarder og praktisk erfaring for at hjælpe dig med at lykkes med dit næste højtydelses flekskredsløb.

|

Bedste praksis |

Hvorfor det er vigtigt |

|

Tidlig DFM-konsultation med producent |

Undgå omkonstruktioner, sikr manufacturability |

|

Anvend materialer og processer i overensstemmelse med IPC |

Opfyld branchestandarder for pålidelighed og kvalitet |

|

Overhold korrekt bøjningsradius og design af neutral akse |

Maksimer levetiden for flekskredsløb |

|

Prioriter trukket glødet kobber til dynamisk fleks |

Overlegen kobber duktilitet for gentagne bukninger |

|

Oprette symmetriske opbygninger |

Reducer mekanisk spænding og forvridning |

|

Optimer sporrouting og via-design |

Forhindre mekaniske fejl og signalproblemer |

|

Vælg turnkey producører med ekspertise i fleksible kredsløb |

Sømløs overgang fra prototype til produktion |

Rigid-Flex PCB-design kombinerer elektrisk præcision med mekanisk nødvendighed – ved at afbalancere flerlags opbygninger, omhyggelige materialevalg og elegant routning for at skabe robuste løsninger til de mest krævende industrier. Med overvejet anvendelse af standarder, samarbejde med erfarne producenter og overholdelse af beviste designregler vil Deres næste fleksible eller stive-fleksible PCB udmærke sig ved holdbarhed, ydeevne og producibilitet.

Seneste nyt

Seneste nyt2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08