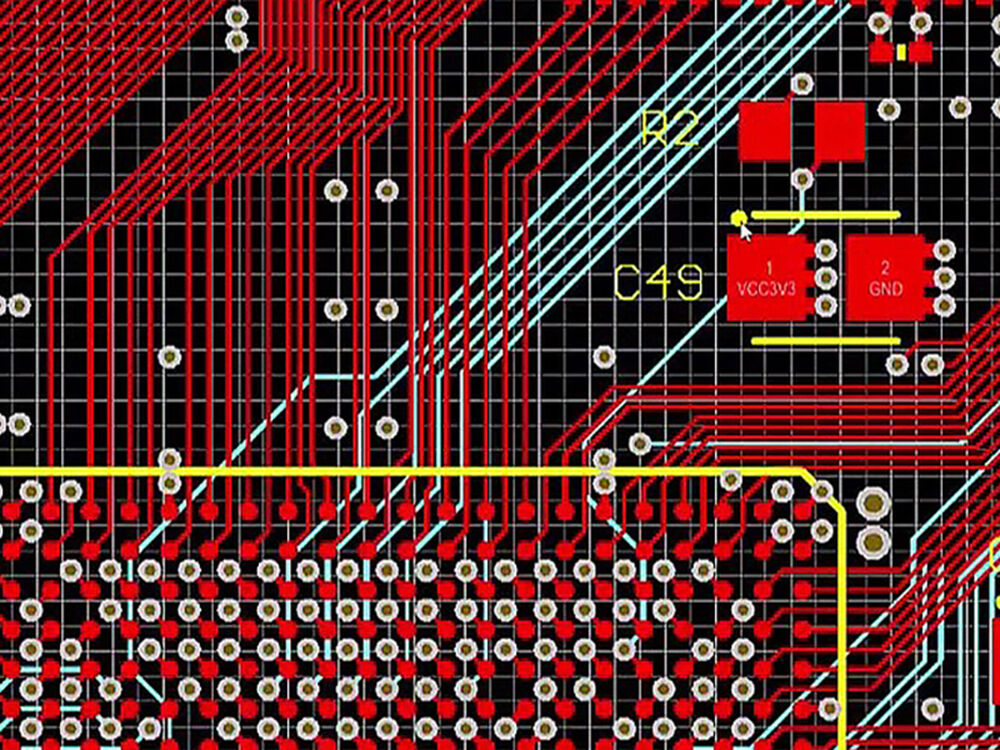

פלטת PCB קשיחה-גמישה הטכנולוגיה משלבת את היתרונות של לוחות קשיחים מסורתיים (שנוצרים לרוב מחומרים כמו FR-4) ואת הגמישות של מעגלים גמישים —בדרך כלל מיוצרים על גבי סובסטרטים איכותיים מפוליאימיד. פתרון היברידי זה מאפשר לעוסקים בעיצוב ליצור חיבורים מורכבים, להפחית משקל ולשפר את האמינות והייצוריות הכוללת של מוצרים אלקטרוניים, במיוחד בסביבות צפופות, עתירות רטט ועם מגבלות שטח.

|

תכונה |

PCB קשיח |

פלייקס PCB |

פלטת PCB קשיחה-גמישה |

|

מבנה |

שכבות קשיחות בלבד (FR-4) |

שכבות גמישות בלבד (פוליאימיד) |

חלקים קשיחים וגמישים משולבים |

|

יכולת קיפול |

ללא |

דינמי/סטטי, מחזור כיפוף גבוה |

כיפופים ממוקדים, בין אזורי קשיחות |

|

עלות |

הנמוך ביותר |

Mid-range |

הכי גבוה (אבל גם רב-תכליתי ביותר) |

|

שימוש טיפוסי |

אלקטרוניקה נפחה |

התקנים נטענים, מחברים, תצוגות |

תעופה וחלל, רפואה, אינטרנט של הדברים מתקדם |

PCB קשיח-גמיש הוא יתרון מיוחד ביישומים שבהם יש צורך בסבך אלקטרוני שמסוגל לעמוד במתיחות חוזרת, רטט, זעזועים או מחזורי טמפרטורה. סביבות נפוצות כוללות אלקטרוניקה תעופתית , מכשירים רפואיים , ציוד צבאי , התקנים נטענים עמידים, והעולם המהיר של התפתחות האינטרנט של הדברים.

אלקטרוניקה מודרנית—ובמיוחד התקנים קריטיים למשימה—נפגשות עם שילוב מאתגר של דרישות: מיניאטוריזציה, הפחתת משקל, עמידות בפני זעזוע מכני ורטט, ואמינות ללא פשרות. לוחות מעגלים קשיחים מסורטיים לבדים לא תמיד יכולים לעמוד בדרישות אלו, במיוחד בתעשיית התעופה והחלל, הרפואה, הצבאית או במוצרי צריכה קשיחים. פלטת PCB קשיחה-גמישה מופיע כפתרון אlegant לנקודות כאב רבות מסוג זה, הודות לחומרים המתקדמים שלו, סידור שכבות מחוסן וחיבורו ההיברידי הייחודי.

תעשיית התעופה והחלל, דיפנס, תעשייה ומכשירים רפואיים פועלים לעיתים קרובות תחת מתח מכני עז: זעזוע חוזר, רטט, כיפוף, תנודות טמפרטורה מהירות ואפילו חשיפה לכימיקלים אгрסיביים או לחות. בסביבות אלו, מערכות קונבנציונליות קשיחות או מבוססות כבלים עלולות לסבול מפיצול בחיבורי להט, כשלים במגעים או מעגלים פתוחים זמניים עקב עייפות מרוטט.

מעגלי ריגיד-פלקס מזערים את הסיכונים הללו על ידי:

הפחתת משקל ושטח הינם מהיתרונות המרכזיים של אימוץ עיצוב לוחות קשיח-гибש. ביישומים רגישים למשקל כמו לוויינים, התקני רפואיים ניתנים להשתלה או לבושים, כל גרם חשוב. על ידי הסרת הצורך בכבלים מסורתיים, מחברים כבושים וציוד תומך קומבינציות ריגיד-פלקס מספקות פלטפורמות אלקטרוניות קומפקטיות, נקיות וחזקות.

רשימה: יתרונות אמינות וחסכון

ה אינטרנט של דברים (IoT) , התקני כושר נטענים, שעוני חכם של הדור הבא ומוניטורים רפואיים ניידים, כולם דורשים אלקטרוניка שיכולה לעמוד בקיפולים חוזרים ונשנים קל משקל , ממוזערת , ומסוגלת לעמוד בקיפולים חוזרים. בסיטואציות אלו, טכנולוגיות מעגלים גמישים וקומבינציה של גמיש-קשיח עוברות אימוץ מהיר

|

יתרון |

דוגמה לתעשייה |

הפתרון לבעיה |

|

סיבולת גבוהה לרעידות |

תעופה וחלל, תעשייה אוטומобильית |

מניעת סידורי לحام מתבקעים |

|

הפחתת משקל/שטח |

שתלים רפואיים, רחפנים |

מאפשר מיניאטוריזציה |

|

עמידות מוגברת |

התקנים נישאים, אינטרנט של הדברים, חיישיבים רפואיים |

עומד במאמץ של כבלים וחיבורים |

|

נקודות כשל מופחתות |

חילים, מצלמות תצפית |

מבטל את השימוש בחיבורים וקפיצרים |

|

חיסכון בהרכבה וזמן ייצור |

מוצרי אלקטרוניקה לצרכן, ציוד בדיקה |

משדרג ייצור |

הבנייה הייחודית ובוחירת החומרים של לוחות קשיח-גיבש, בשילוב עם תכנון מחזורי ופריסה מדויק, מאפשרים להרכבות אלקטרוניים לעמוד בסביבות הקשות ביותר ולבטוח בשירות ארוך ביותר — לעתים קרובות עם הפחתה משמעותית בגודל ובמורכבות.

הבחירה ליישם פלטת PCB קשיחה-גמישה טכנולוגיה נקבעת לעיתים קרובות לפי צרכים מכניים, חשמליים או אמינות שמעבר למה שפסי PCB גמישים טהורים או עיצוב לוחות קשיחים מסורתיים יכולים להציע. ידיעת הזמן המתאים לאמץ הנחיות לעיצוב לוחות קשיח-גמישים יכולה להפוך את כל ההבדל בהשגת יעדי הביצועים, הייצור והעלות.

בואו נבחן מספר מצבים אידיאליים שבהם פסי מעגל קשיח-גמישים מספקים יתרונות ברורים:

דוגמאות לשימוש:

טכנולוגיית מעגלים ריגיד-פלקס אינה רק עניין של התאמה לחללים צפופים או שורדות בתנאים קשים. על ידי הסרת מגבלות עיצוב פיזיות מסורתיות, מהנדסים יכולים:

חשוב לשקול פלטת PCB קשיחה-גמישה יתרונות לעומת עלויות ראשוניות ועלויות מתמשכות:

אחת התכונות המאפיוריות של פלייקס PCB או מעגל ריגיד-פלקס היא היכולת שלה להסתובב ולהתאים את עצמה ליצורים התלת-ממדיים והתנועות הנדרשות בעיצוב אלקטרוני מודרני. עם זאת, יש צורך בקפידה רבה על פרטים מכניים, חומריים ובהרכבה כדי להשיג ביצועי כיפוף אמינים. ההבדל בין עיצוב שנושא במאות מיליוני מחזורים של כיפוף לבין זה שנשבר לאחר כמה מאות הוא לעתים קרובות בהבנה ויישום עקרונות גמישות פסיבי PCB בסיסיים.

פסיבים גמישים נתונים ל- סטטי או כיפוף דינמי :

תובנה מרכזית: נדרש לעצב מעגלים גמישים דינמיים בצורה שמרנית בהרבה, עם רדיוס כפיפה גדול יותר וחומרים עמידים יותר וטכניקות ת_ROUTING_, כדי להימנע מאיבוד נחושת וסדקים במעברים.

הפרמטר החשוב ביותר למהימנות של גמיש הוא רדיוס כפיפה — הרדיוס המינימלי שאפשר לעקם את הרכיב הגמיש ללא סיכון לכשל מכני או חשמלי.

הנחיות כלליות לרדיוס כפיפה מינימלי:

|

מספר שכבות |

רדיוס כפיפה למשבצות סטטיות |

רדיוס כפיפה למשבצות דינמיות |

|

1-2 שכבות |

≥ 6 × עובי הגמיש |

≥ 100 × עובי גמיש |

|

3 שichten או יותר |

≥ 12 × עובי גמיש |

≥ 150 × עובי גמיש |

|

סוג גביש |

עובי (מ"מ) |

רדיוס כיפוף סטטי מומלץ (מ"מ) |

רדיוס כיפוף דינמי מומלץ (מ"מ) |

|

חד-שכבה (1oz Cu) |

0.10 |

0.60 |

10 |

|

דו-שכבה (0.5oz Cu) |

0.15 |

0.90 |

15 |

|

ארבע-שכבות (0.5oz Cu/שכבה) |

0.26 |

3.0 |

39 |

החומרים שנבחרו עבור פלייקס PCB או הלוח הגמיש-קשיח משפיעים ישירות על גמישות, אמינות, תוחלת חיים, עלות ואף על אפשרות הייצור. חשוב להבין את תכונות החומרים הבסיסיים, הדבקים, המחוזקים והסיומות כדי ליישם נכון את עקרונות העיצוב האפקטיביים ביותר עבור עיצוב לוחות PCB גמישים-קשיחים ולעמוד בדרישות התעשייה כגון IPC-4202, IPC-4203 ו-IPC-4204.

|

תכונה |

בנייה גמישה עם אדיישן |

בנייה גמישה ללא אדיישן |

|

תַהֲלִיך |

מחובר בשכבת אדיישן |

מלונט ישירות, ללא שכבת דבק |

|

עמידות ללחות |

נמוכה יותר |

גבוה יותר (בליעה פחותה של מים) |

|

דירוג טמפרטורה |

~120–150°C (מגביל מחזורי ריפלו) |

עד 250°C או יותר (אידיאלי לריפלו) |

|

מחזורי כפיפה |

מתון (הindreשה סטטית) |

מצוין (מאושר לדינמי/מיליוני מחזורים) |

|

סיכון ייצור |

סיכון גבוה יותר להתקלפות |

עמידות מעולה, פחות התקלפות |

|

עלות |

נמוכה יותר |

עלות ראשונית גבוהה יותר, אך אמינות טובה יותר |

לעיצובים דokies בעלי אמינות גבוהה ופלקס דינמי, בניינים ללא דבק כעת נחשבים לתקן הזהב.

|

חומר / רכיב |

תקן IPC |

שימוש טיפוסי |

תכונות קריטיות |

|

קרום פוליאימיד |

IPC-4202 |

סובסטרט גמיש/כיסוי גמיש |

Dk, Tg, ספיגת לחות, דירוג תרמי |

|

נחושת גללה מאופה |

IPC-4562 |

נושאים |

חיי עייפות, דUCTILITY, עובי |

|

FCCL |

IPC-4204 |

שכבה בסיסית |

הדבקה, גמישות, עמידות בפני ריפלו |

|

שכבת הדבקה/דבק |

IPC-FC-234 |

הידוק שכבות |

תאימות טמפרטורה, רטיבות ודיאלקטרית |

|

מגבר FR-4 |

IPC-4101 |

תמיכה קשיחה |

התאמת CTE, תמיכה מכנית |

|

מגבר מתכת |

N/A |

תמיכה חזקה |

sock/רטט, חיבור ארקה |

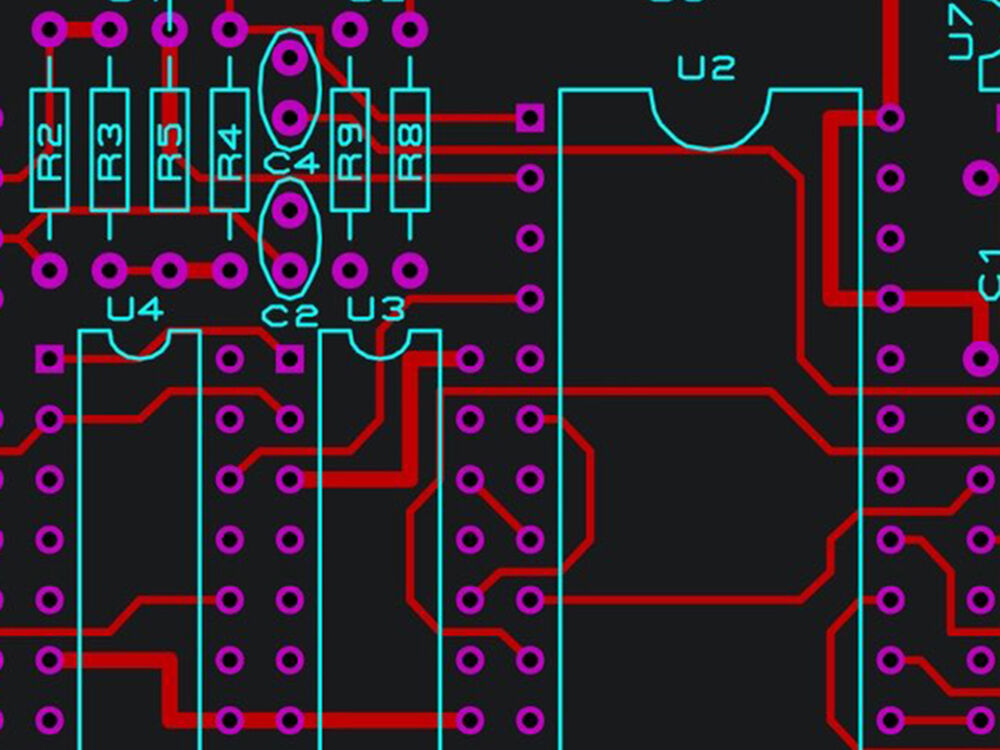

העיצוב והריווט של פלייקס PCB או מעגל ריגיד-פלקס הוא הרבה יותר מאשר פשוט חיבור הנקודות—כאן מתמזגים באמת ההנדסה המכנית וההנדסה החשמלית. בחירות עיצוב נכונות חשובות מאוד למקסום מחזור חיים של כיפוף, לצמצום כשלים בשטח (כגון סדקים בסורגים או תופעת "I-beaming"), ולבטיחות יצרנות ושיעור תפוקה. להלן כללים בסיסיים וטיפים של מומחים כדי להדריך אותך ביצירת ה- עיצוב לוחות PCB גמישים-קשיחים המומלצים לפרויקט הבא שלך.

בעת שימוש בפסקי גמישים רב-שכבות, נדרשת זהירות רבה יותר בנתיבים:

|

מאפיין |

ציפוי לוח/פדל בלבד |

ציפוי לוח |

|

נתיב חשמלי |

רק על הפדלים (פחות נחושת) |

נחושת בכל הטרסות |

|

נמיכות |

עֶלְיוֹן (פחות נחושת כוללת באזור) |

נמוך יותר (יותר נחושת = קשיח יותר) |

|

יכולת הלحמה |

סיכון גבוה יותר של התרוקנות המגע |

טוב יותר להרכבה עמידה |

|

שימוש |

כיפוף דינמי, גמישות רגישה |

גמישות סטטית, חיבור קשיח |

שיטה מומלצת: באזורים דינאמיים וגמישים במיוחד, ציפוי לוח בלבד (ציפוי כפתור) מספק אורך חיים טוב יותר לכיפוף; עבור אזורים סטטיים או בהרכבה קשיחה, ציפוי לוח עשוי לספק חיבורים עמידים יותר.

|

설계 규칙 / 기능 |

ערך מומלץ / עמדה |

|

עקוב אחר הנתיב באזור הקיפול |

עקום, מקביל לקיפול, ללא זוויות חדים |

|

הימנעות ממפגש עם תכונות באזור הקיפול |

ללא פדים, חורים או ויאס; שמור על המרחק המומלץ |

|

נתיבים מחוסנים (רב-שכבות) |

הסטה בין שכבות, ללא יישור אחד מעל השני |

|

מרחק חור לנחושת |

מינימום 8 mil (0.2 mm) |

|

טבעת אנארית מינימלית (ויא/פד) |

≥ 8 אלפיות |

|

שימוש בפדים/ויאס בצורת טיפת |

תמיד באזורים של כיפוף ומעברים |

|

חורים להקלת מתח/חתכים |

הוספה באזורי גמישות רחבים לצמצום מתח |

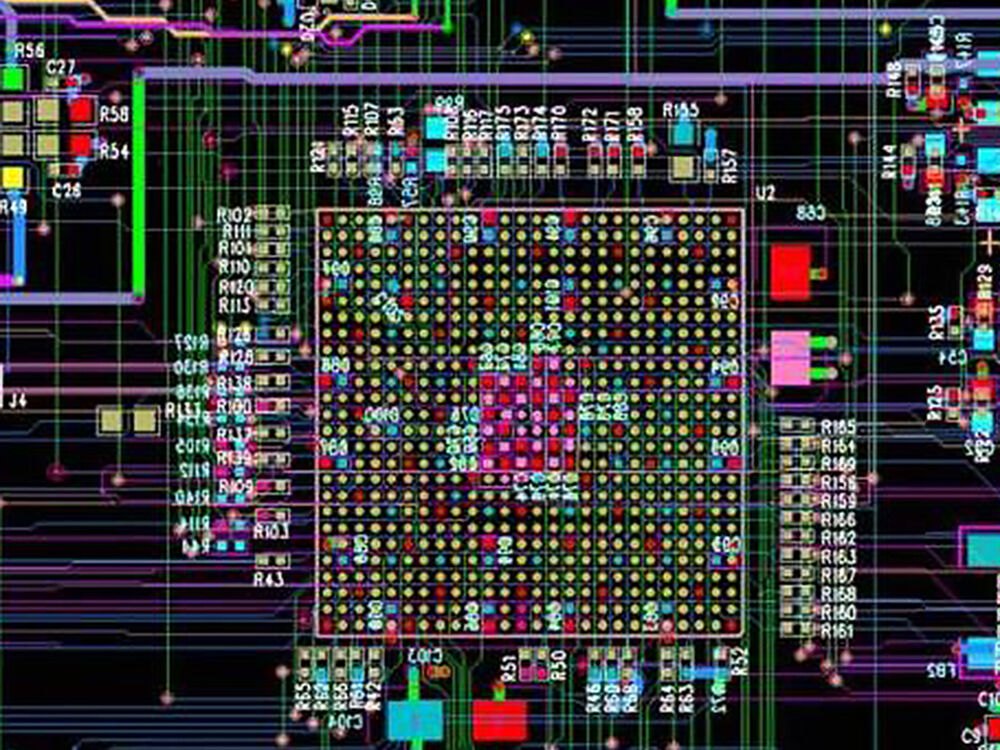

סטייק מותאם היטב סטייק PCB גיבוי הוא היסוד של לוח אמין הלוח הגמיש-קשיח , המשלב גיוות מכנית עם ביצועי חשמליים. בחירת המספר הנכון של שכבות, עובי וחומרים עוזרת לאופטימיזציה של גיוות, שלמות האות, שילדה EMI ויכולת ייצור. סעיף זה מפרט כיצד לעצב סטקה-אפ אפקטיבית שמתאימה לדרישות המכניות והחשמליות של המוצר שלך.

סטייק גיבוי סטטי: נ предназначен ללוחות שנעוצים פעם אחת או מספר פעמים (למשל, קיפולים קבועים בתוך מעטפות). הם יכולים לסבול ספירת שכבות צפופה יותר (עד 8+ שכבות) ורדיוס קיפול מתון מכיוון שהעומס המכני מוגבל לאחר ההרכנה.

סטייק-אפ דינמי של פלקס: עבור מעגלים גמישים שנעשים בהם שימוש עם כיפוף מחזורי חוזר (מאות אלפי או מיליוני מחזורים), העיצובים האלה דורשים:

שכבות במספר זוגי עם סידורים סימטריים מפחיתים התעortion ולחץ מכני. שכבת איזון מתאימה תורמת לשמירה על:

טכניקת איחוד ספרים: משומשת ב-PCB גיבש גביש מספר רב של שכבות כדי להרכיב מספר שכבות גיבש על ידי דקוי שתיים או יותר מעגלים גיבש צמודים זה לזה, מופרדים על ידי שכבת הדבקה. שיטה זו משפרת עוצמה מכנית מבלי להקריב גיבוש.

בנייה עם פער אויר: כוללת פערים אוירים מבוקרים בין שכבות גיבש או בין שכבת גיבש לשכבת קשיחה, כדי להפחית קבוע דיאלקטרי ואיבטחות, ובכך לשפר העברת אות בתדר גבוה ובקרת אימפדנס.

דמויות פיזיות: דגמי ניסוי מנייר או מאיילר עוזרים לדמיין אזורי כיפוף והתאמת מכניקה לפני הייצור.

שילוב ECAD/MCAD: השתמש בכלים כמו Cadence OrCAD, Altium או Siemens NX כדי לדמות אזורי שיכבה, רדיוסי כיפוף ומתחים מכניים.

כלים לשכבת PCB: רבות מחברות ייצור PCB מספקות כלים מקוונים לבחירת שיכבות וחומרים, אשר עוזרות בחישובי עכבות ובבדיקות התאמה של חומרים בשלב מוקדם בתהליך העיצוב.

|

שכבה |

חומר |

עובי (מילים) |

משקל נחושת (אונס) |

הערות |

|

1 |

כיסוי עליון (פוליאימיד) |

1.5 |

N/A |

שכבה מגינה עליונה |

|

2 |

שכבת אותות (Cu) |

0.5 |

0.5 אונס |

עקבות אותות פנימיות |

|

3 |

פרהפג' (שכבת הדבקה) |

2.0 |

N/A |

שכבה דיאלקטרית דביקה |

|

4 |

שכבת אותות (Cu) |

0.5 |

0.5 אונס |

מישור חזרה/כוח פנימי |

|

5 |

ליבה גמישה (פוליאימיד) |

1.0 |

N/A |

ג backbone גיב לעי |

|

6 |

שכבת אותות (Cu) |

0.5 |

0.5 אונס |

אות שכבת תחתונה |

|

7 |

כיסוי עליון (פוליאימיד) |

1.5 |

N/A |

כיסוי תחתון מגן |

הידבוק לתשתיות תעשייתיים הוא קריטי כדי להבטיח ש פלטת PCB קשיחה-גמישה עומד בדרישות איכות, אמינות ויצרנות. סטנדרטים של IPC מהווים בסיס לתרגול עקבי של תכנון, ייצור, בדיקה והרכבה בתעשיית האלקטרוניקה. להלן אנו מדגישים את הסטנדרטים המרכזיים של IPC כדי ללוות את פרויקט ה-PCB קשיח-גמיש משלב הרעיון ועד לייצור.

|

סטנדרטי |

טווחוֹר |

רלוונטיות |

|

IPC-2221 (תקן כללי לעיצוב של פסי חיברים) |

כולל דרישות כלליות לעיצוב PCBs ואופני רכיבים אחרים או מבני חיבור. |

מספק הנחיות עיצוב יסודיות שחלות על PCBs גמישים, קשיחים וקשיח-גמישים. |

|

IPC-2223 (תקן חלוקתי לעיצוב של מעגלים גמישים וקשיח-גמישים) |

מגדיר כללים מיוחדים לעיצוב מעגלים גמישים וקשיח-גמישים, כולל אזורי כיפוף, ערימה ומעבר. |

מרכזי לרדיוס כיפוף PCB גמיש, הנחיות ניתוב מסלולים ואיזורי מניעה. |

|

IPC-6013 (הכשרה וביצועים של פסי חיברים גמישים) |

מגדיר קריטריונים לאישור ייצור, בדיקות קבלה ודרישות ביצועים ללוחות פסיביים גמישים. |

מבטיח שפסיבים גמישים וריגיד-גמישים עונים על מדדי אמינות ואיכות לפני המשלוח. |

|

IPC-600 (קבלת לוחות מעגלים מודפסים) |

מספק קריטריונים חזותיים וחשמליים לקבלת לוחות מעגלים מודפסים סופיים, כולל מיון של פגמים. |

משמש לבדיקה סופית, מגדיר מגבלות פגם מותרות, כולל דאגות ספציפיות לגמישות. |

|

IPC-A-610 (קבלת רכיבים אלקטרוניים) |

מגדיר קריטריונים לאיכות עבודה בלוחות מחוברים, כולל איכות חיבורי הלחמה ומיקום רכיבים. |

חשוב במיוחד להרכבת פסיבים ריגיד-גמישים, במיוחד באזורים מעבר וחיבורים. |

|

IPC/EIA J-STD-001 (דרישות לחיבורי חשמל אלקטרוניים) |

תקן להליכים, חומרים וקריטריוני קבלה של חיבורי לحام. |

מבטיח אמינות של חיבורי לحام בMontajes קשיח-גמיש, כולל מחברים מסוג ZIF. |

|

IPC-FC-234 (הנחיות להדבקים רגישים ללחץ במעגלים גמישים) |

כולל בחירה בהדבקים והוראות יישום מדויקות לחומרי PSA המשמשים במעגלים גמישים. |

חשוב להדבקה אמינה של שכבת הבידוד (bondply) ושל coverlay בעיצובים גמישים וקשיח-גמישים. |

רדיוס כיפוף ובקרת מתח מכני: IPC-2223 מגדיר הנחיות לרדיוס הכיפוף המינימלי בהתאם למספר השכבות הגמישות ולעובי הערימה, מה שחשוב כדי למנוע עייפות מוליכים ושבר בוויאס.

כללי עיצוב אזור המעבר: IPC-2223 ו-IPC-6013 מדגישים אזורים אסוריים (keep-out areas) סביב מעברי גמיש-ללא-גמיש — ללא פדים, חורים או עקומות קרובים מדי לשפות כדי למזער נטישה או שבר.

מפרט של שכבות ודבק: בחירת חומרים תואמי IPC מבטיחה ביצועים תחת מחזורי חום ממושכים, מתח כפיפה ולחות, כאשר IPC-FC-234 מנחה בשימוש בדבק.

בקרת קליטה: שימוש בקריטריונים של IPC-600 ו-IPC-610 מאפשר ליצרנים ולמתקינים לסווג פגמים בצורה מתאימה, וקובע רמות סובלנות המותאמות לצורך במעגלי גמיש.

הנחיות להרכבה: לפי IPC-A-610 ו-J-STD-001, ההרכבה בלוחות PCB גמיש-קשיח דורשת טכניקות מחמירות של לחימור ובקרה על רטיבות (ייבוש מוקדם), במיוחד לאור הרגישות של הפוליאימיד לרטיבות.

תקן IPC גם קובע:

|

תקן IPC |

מוקד עיקרי |

יתרון עיקרי |

|

IPC-2221 |

כללי עיצוב כלליים לפסי PCB |

עקביות עיצוב ברמה בסיסית |

|

IPC-2223 |

כללי עיצוב מותאמים במיוחד לפסי PCB גמישים/קשיח-גמישים |

אזורי כיפוף, מעברים, אזורים אסורים |

|

IPC-6013 |

הכשרת ייצור ובדיקה של פסי פלסטיק |

אבטחת אמינות הייצור |

|

IPC-600 |

קבלה חזותית ואלקטרית של פסי חיבור מודפסים |

סיווג פגמים וגבולות קבלה |

|

IPC-A-610 |

איכות עבודה בהרכבה |

מבטיח איכות לחימצון ורכיבים |

|

J-STD-001 |

תהליך לحام |

איכות חיבורי לحام עקביים ואמינים |

|

IPC-FC-234 |

טיפול בדביקות במעגלים גמישים |

מבטיח חיבורים דבקים עמידים |

עיצוב וייצור פלייקס PCBs ו pCB קשיח-גמישים (Rigid-flex PCB) כולל משתנים מורכבים שמשפיעים ישירות על העלות ועל משך הזמן הנדרש. הבנת הגורמים האלה מאפשרת להנדסאים ולמנהלי מוצרים לדייק עיצובים לשם ייצור מהיר וכלכלי יותר, מבלי להתפשר על האיכות או האמינות.

|

גורם העלות |

השפעה |

תֵאוּר |

|

גודל וצורת הלוח |

גבוה |

מעגלים גמישים גדולים יותר או בעלי צורה לא רגילה מצריכים חומר נוסף וכלים מורכבים יותר. |

|

מספר שכבות |

גבוה |

כל שכבה נוספת מוסיפה שלבי תהליך, חומר בידוד (prepreg), נחושת ודרישות בדיקה. |

|

בחירת חומרים |

בינוני |

חומרים מיוחדים כמו פוליאימיד עם טמפרטורת זיווד גבוהה, חומרי רירית ללא זרימה וחומרי FCCL ללא דבק יקרים יותר. |

|

עובי נחושת וצורת חיתוך בתבנית |

בינוני |

נחושת כבדה יותר מגדילה את העלות; ציור שטח משובח שומר על גמישות, אך דורש שליטה תוספת בתהליך. |

|

גמיש לעומת מקטעים קשיחים |

בינוני |

שילובים מורכבים של קשיח-גמיש מגדילים את מספר שלבי ההכנה והלחימה. |

|

גודל ומספר החורים לנקב |

בינוני |

יותר חורים פירושו זמן ניקוב ארוך יותר; חורים קטנים (<8 mil) מוסיפים מורכבות. |

|

מאפייני Via ו-Pad |

בינוני |

Via's מיוחדים (Microvias, עיוורים/קבורים), טבעות אןולריות גדולות וצורת דמעה גורמים לעלות גבוהה יותר. |

|

סיומות פני השטח ותוספות קשיחות |

בינוני |

סיומות ENIG, חומר תוספת קשיחות (Kapton, FR4, מתכת) וכמותן משפיעים על העלות. |

|

סיבובים ודרישות בנייה |

גבוה |

סיבובים חשמליים/מכניים צרים דורשים בקרות ייצור מדויקות יותר ובדיקות. |

דרישות כיפוף לא מתאימות ציון רדיוסי כיפוף הקטנים מהיכולות של הייצור או מההנחיות של IPC יוצרו צורך בשיפורי ייצור ושהיות.

מידע עיצובי חסר או לא ברור חוסר בתיעוד חשוב כמו مواصفות מעבר גיבש-לגבוה, פרטי מפרקים ZIF, הגדרות שכביות, או ריווחים בין קידורים לנחושת, גורם להחלפות בין מהנדסים ושהיות.

בעיות הקשורות לעיצוב דוגמאות כוללות ניתוב שגוי של עקקים באזורים של כיפוף, שגיאות במיקום ויאס, או שטחי נחושת מוגברים באזורים גיבשים שנמצויים על ידי כלי DFM לאחר הגשה.

הנחיות הרכנה לא ברורות למונטаж גמיש נדרשת חימום מוקדם/בקרת לחות, שימוש נכון במשדרגים והדרכות תקע. השמטה של פרטים אלו עשויה לגרום לבלבול של המתקין ולשעות עבודה אבודות.

טיפ מקצועי: סיפוק תרשים ייצור מלא וمواصفות מקיפות , יחד עם תייעצות DFM מייצר לוחות הגמיש, מקצרת משמעותית את זמני ההובלה ומחזיקה בחזרה עיצובים מחדש יקרים.

בעת אופטימיזציה של עלות תוך התחשבות בזמן מחזור, זכרו ש:

|

גורם עיצוב |

השפעה כלכלית |

השפעה על זמן השלמה |

אסטרטגיית הפחתה |

|

מספר רב של שכבות |

גבוה |

גבוה |

הגבלת מספר השכבות לצורך המינימלי; שימוש בהגבת ספרים/מרווח אויר אם יש צורך |

|

חורים קטנים מאוד (קטנים מ-8 mil) |

בינוני |

גבוה |

הגדלת גודל החורים באופן קל אם מאפשרת הביצועים |

|

סוגי ויאים מורכבים (עיוור/טבורי) |

בינוני |

בינוני |

השתמש בויאים סטנדרטיים ככל האפשר |

|

רדיוס כיפוף צקוף (<תקן IPC) |

גבוה |

גבוה |

עיצוב רדיוס כיפוף לפי IPC-2223 וمواصفות חומרים |

|

אזורים מרובים של עימד |

בינוני |

בינוני |

השתמש בכלים של ECAD לאופטימיזציה ואימות לפני ייצור |

|

בניינים ללא דבק |

חומר איכותי גבוה יותר |

בינוני |

שקול את היתרונות ארוכי טווח של אמינות לעומת עלות ראשונית |

שיתוף פעולה עם היצרן הנכון פלייקס PCB או לוחות PCB ריגיד-פלקס הוא קריטי כדי להבטיח שעיצובים sofisticated יתורגמו למוצרים איכותיים ואמינים, שימסרו בזמן. בניגוד ללוחות קשיחים רגילים, מעגלים גמישים וריגיד-פלקס דורשים ייצור מיוחד, טיפול מדויק בחומרים ובקרת איכות מחמירה כדי לעמוד בדרישות חשמליות ומיכניות קשות.

ניסיון ויכולת ייצור

חומרים וטכנולוגיה

תמיכה בעיצוב למתאפשרות ייצור (DFM)

אישורים וביטוח איכות

ייצור חד-מתקן ומלא-ספק

|

קטגוריה |

שאלות דוגמא |

|

ניסיון ויכולות |

כמה שנים אתם מייצרים PCB גמישים/קשיח-גמישים? האם אתם מתמודדים עם ספירת שכבות גבוהה ו-flex דינמי? |

|

חומריםחומרות & טכנולוגיה |

אילו סוגי חומרי פוליאימיד ו-FCCL יש לכם במלאי? האם אתם מציעים flex ללא דבק? |

|

DFM ותמיכה |

האם אתם מספקים סקרי DFM וייעוץ עיצוב? אילו כלים מקוונים אתם מציעים להצעת מחיר ובדיקות קבצים? |

|

תעודות איכות |

אילו אישורים יש לכם (למשל IPC, ISO, UL)? האם ניתן לשתף תוצאות ביקורות אחרונות? |

|

הרכבה ובקרת רטיבות |

מהם תהליכי ה prec-bake שלכם? האם ניתן להרכיב מעגלים גמישים עם מחברים מסוג ZIF באופן מהימן? |

|

זמן מוביל וקנה מידה |

מה זמן המוביל הסטנדרטי שלכם לדוגמה מהירה? האם אתם יכולים להגדיל ייצור מדגם אחד ליותר מ-100,000 יחידות ייצור? |

Sierra Circuits ממחישה את שיטות הפעולה הטובות ביותר בתעשייה, ומציעה:

עיצוב וייצור pCB קשיח-גמישים (Rigid-flex PCB) הינו תהליך מתוחכם הדורש גישה כוללת – ממבחני בחירה חכמים של חומרים ועיצוב שכבות, דרך תכנון מדויק ועד שותפויות ייצור אמינות. להלן סיכום קצר של נקודות מפתח ותרגולים מומלצים הנמשכים מתקני התעשייה והניסיון בשטח, על מנת לסייע לכם להצליח במעגל הגמיש בעל הביצועים הגבוה הבא שלכם.

|

מיטבה של תפעולה |

מדוע זה חשוב |

|

ייעוץ DFM מוקדם עם היצרן |

הימנעות ממieder-עיצוב, הבטחת אפשרות לייצור |

|

השתמש בחומרים ותהליכים תואמי IPC |

הימצאו בדרישות התאימות של התעשייה להימנעות ואיכות |

|

שמור על רדיוס כיפוף נכון ועל עיצוב ציר נייטרלי |

הגדלת מחזור החיים של המעגל הגמיש |

|

עדיפות לנחושת מחוממת מגולגלת עבור גמישות דינמית |

נחיות נחושת מتفאת לכרסומים חוזרים |

|

יצירת סטאק-אפ סימטרי |

הפחתת מתח מכני והילכדות |

|

אופטימיזציה של נתיבי העקיפה ועיצוב החורים |

מניעת כשלים מכניים ובעיות אות |

|

בחר יצרנים מוכנים עם מומחיות בפלקס |

מעבר חלק מהפרוטוטייפ לייצור |

עיצוב PCB קשיח-גמיש משלב דיוק חשמלי עם דרישות מכניות—מאזן עימות רב שכבתי, בחירת חומרים זהירה ונתיבים אלגנטיים כדי ליצור פתרונות עמידים לתעשייה הקשה. בעזרת יישום מושכל של תקנים, שיתוף פעולה עם יצרנים מנוסים והתחייבות לכללי עיצוב מוכחות, ה-PCB הבא שלך, פלקס או קשיח-פלקס, יעבור בהצלחה ביצוע, עמידות וקלות ייצור.

חדשות חמות

חדשות חמות2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08