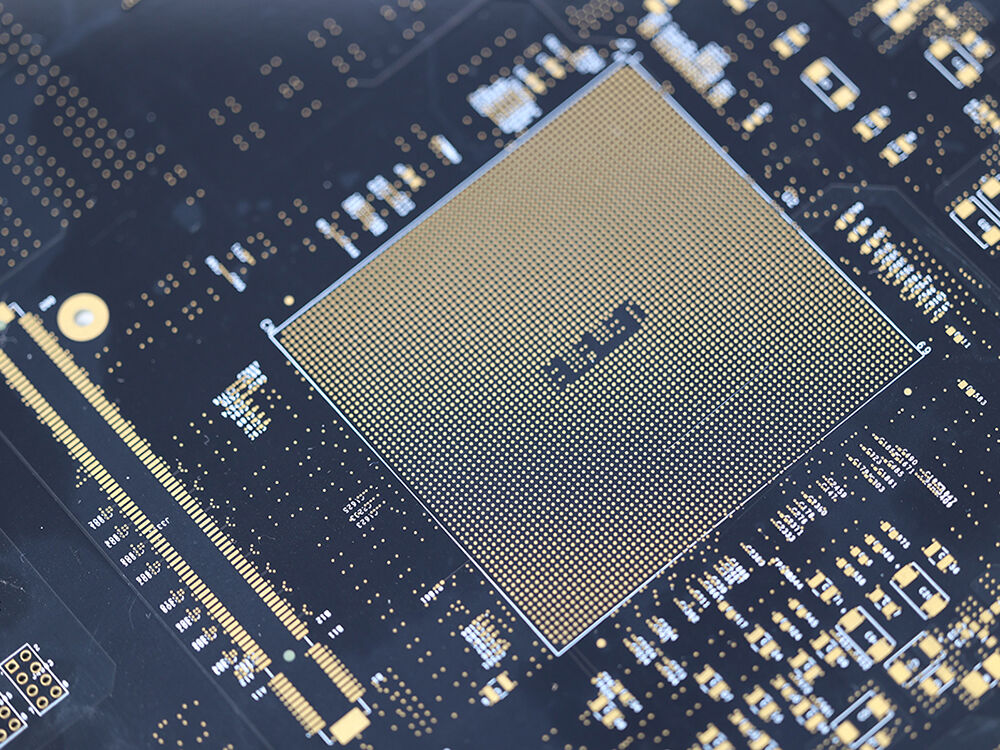

ההתפתחות המהירה של לוח מעגל מודפס (PCB) טכנולוגיה היא יסודית להתקדמות בכל דבר, החל ממכשור אלקטרוני לצרכנים ועד להתקני רפואה. עם זאת, הגשת מוצרים מושלמים של PCB דורשת יותר מתכנון חדשני – היא מחייבת אימות מחמיר בשלב מוקדם של מחזור החיים של המוצר. כאן נכנס ה- של לוחות פסיביים (PCB) לשלב חיוני לאispensable.

של לוחות פסיביים (PCB) כולל ייצור וריכוב של כמות קטנה של לוחות מתוך נתוני העיצוב כדי לוודא תקינות, ייצוריות והתאמה לפני מעבר לייצור בהיקף גדול. פיתוח דגמים ראשוניים עוזר לזהות ולתקן פגמי עיצוב, מכוון פרמטרי תהליך ומאשר את שילוב הרכיבים, ובכך מקטין טעויות יקרות ומקצר את הזמן עד השקה לשוק.

במאמר זה נחקור בצורה מעמיקה מהו פיתוח דגמים ראשוניים של PCB, נבחן את תהליך הפיתוח המפורט ונדגיש את היתרונות המרכזיים שהוא מציע למפתחי מערכות, סטארט-אפים וצוותי ייצור.

„דימות הוא הגשר בין רעיון למציאות ייצור, ועושה את עיצוב ה-PCB שלך עמיד, ניתן לייצור ומותאם לשוק.“ — רוס פנג, מייסס ומנכ"ל, Viasion Technology

של לוחות פסיביים (PCB) הוא תהליך של יצירת כמות קטנה של לוחות חיבורים מודפסים (PCB) שמיוצרים, מתרכבים ומיבחנים כדי לאשר עיצוב לפני תחילת ייצור המוני. שלב חשוב זה מאפשר אימות מעשי וזיהוי מוקדם של פגמים בעיצוב, בעיות ייצור ובעיות ברכיבים.

בלבו, פרוטוטיפ PCB הוא יישום פיזי של ערכת ה-PCB שלך – מיוצר לפי المواصفים המתוכננים אך בכמות מוגבלת. הדגם משמש כדוגמה עובדת על מנת:

הדמיות כוללות רמות שונות בהתאם למטרה ולעומק:

|

סוג הדגם |

תֵאוּר |

מקרה שימוש |

|

דגם חזותי |

דגם פיזי או בצורתו, עם אלקטרוניקה מינימלית או ללא כלל |

התאמת ערכה, ויזואליזציה של סידור רכיבים |

|

דגם עיקרון (Proof-of-Concept) |

ממחיש את הפונקציה הראשית ללא כל התכונות או האופטימיזציה המלאה |

אימות פונקציונלי מוקדם |

|

פרוטוטיפ פעיל |

פלייט עבד שמכיל את התכונות המתוכננות, משמש לזיהוי חולשות בעיצוב |

פיתוח הנדסי ודיבאג'ינג |

|

פרוטוטיפ פונקציונלי |

גרסה קרובה לסופית, לעתים קרובות משתמשת בחומרים חסכוניים; משמש לאימות ובדיקות מלאות |

בדיקות וזיכוי לפני ייצור |

מרבית הפרוטוטיפים משתמשים בחומרים זולים כמו fR-4 חד-צדדי או דו-צדדי וגימורים סטנדרטיים (OSP, HASL), בעוד שפרוטוטיפים מתקדמים ליישומים בתדר גבוה או בדרישות מחמירות עשויים להידרש ערימות רב-שכבות , למינות קשיח-גמיש , או חומרי גלם מיוחדים כגון נלקו או Arlon .

מתקני פיתוח פרוטוטיפים מציעים יכולת מחזור מהיר , ותומכים ב:

חברת אלקטרוניקה לצרכן הסתייעה בחזקה בשירותי פרוטוטייפ PCB במהירות גבוהה שירותי פרוטוטייפ PCB במהירות גבוהה כדי לשפר בצורה איטרטיבית את עיצוב בקר המשחקים. באמצעות מחזורי פרוטוטיפ עובדת ונ fonctional רבים עם בדיקות מקיפות, הם הקטינו את מספר המחזורים היקרה של עיצוב מחדש ב-70% והאיצו את הייצור ההמוני ב-4 חודשים.

סיכום: יצירת פרוטוטיפ PCB היא נקודת בדיקה חיונית לאימות ולשיפוד העיצוב. היא משלבת את הפער בין הרעיון לייצור על ידי טיפול באתגרים פונקציונליים, מכניים ובהיבטי ייצור מוקדמים במהלך מחזור החיים של המוצר.

ה תהליך יצירת פרוטוטיפ PCB הוא מסע שיתופי ואיטרטיבי הכולל מעצבים, מהנדסים וייצרנים. המטרה היא לוודא שהעיצוב פועל כראוי ומתקיים בכל אילוצי הייצור לפני הייצור ההמוני. כל שלב ממלא תפקיד חשוב באספקת מוצר איכותי תבנית PCB שמשקפת את המוצר הסופי המיועד.

מהרעיון ועד לתבנית פועלת, התהליך כולל תכנון זהיר, עבודה מעמיקה של עיצוב, ייצור, הרכנה, בדיקות קפדניות והרבה איטרציות אם נדרשות. השלבים המרכזיים כוללים:

תכנון דרישות הגדרה ברורה של דרישות המוצר, יישום והיעדים של הביצוע. קלט מוקדם עוזר להנחת החלטות עיצוב שמשיגים איזון בין פונקציונליות, עלות ויכולת ייצור.

יצירת תרשימי PCB שימוש בכלים לעיצוב אלקטרוני דיגיטלי (EDA) כמו Eagle או Altium ליצירת תרשימי מעגל. תרשימי מדויקים מקטנים את הסיכון לשגיאות בשלבים מוקדמים של העיצוב.

יצירת רשימת חומרים (BOM) הכנת רשימות מפורטות של רכיבים, הכולל יצרנים, מספרי חלק, כמויות וחלופות. רשימות יעילות מפשיטו תהליך אספקה ומשפרים דיוק בהרכנה.

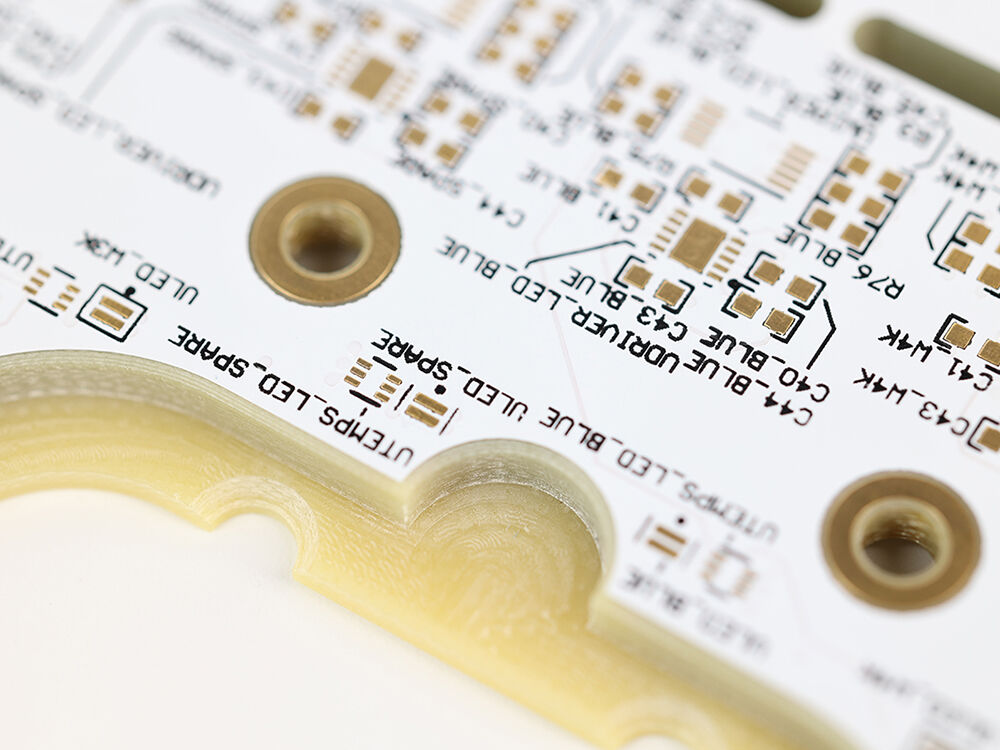

יצירת תבנית PCB המרת תרשימי עקרוניים לתבנית לוח פיזי תוך שיקול מיקום , עיבוד עם קצה סיבוב , רוחב עקارات , ו מרווח בין רכיבים . לבצע עיצוב עבור ייצור (DFM) בדיקות כדי למקסימום יעילות לייצור והרכנה.

בדיקת חוקי עיצוב (DRC) הרץ בדיקות אוטומטיות כדי להבטיח שהעיצוב עומד בסובלנות ייצור לעקירת ריווח (ל종 0.005"–0.008"), גודל חורים (מינימום 0.010"–0.015") ודיוק בהרכת שכבות.

יצירת קובץ Gerber ייצוא קבצי ייצור המתארים بدقة שכבות נחושת, מסכת לحام, הדפסה צבעונית ונתוני khoresh. אלה הם התוכניות למפעלי PCB.

ייצור לוחות חיבורים מודפסים כוללים:

בדיקת PCB עירום ביצוע בדיקות חשמליות לזיהוי נתקים, קצר ובעיות בהולכה בלוח הלא מאوصם.

הרכבת לוחות PCB הסדר כולל:

בדיקה ובדיקה

חזרות עיצוב בהתבסס על תוצאות הבדיקה, ערוך מחדש את העיצוב או התהליכים וחזור על הייצור הראשוני עד שיתקיימו דרישות המערכת.

|

שלב |

משך typical |

|

עיצוב ובדיקת חוקי עיצוב (DRC) |

1–3 ימים |

|

ייצור |

3–7 ימים |

|

בדיקת PCB עירום |

יום אחד |

|

הרכבה |

1–3 ימים |

|

בדיקה & בדיקה |

1–2 ימים |

|

סה"כ (מחזור ייצור ראשוני) |

~7–14 ימים (מהיר) |

סטארט-אפ שפיתח התקנים לביגוד ספורט אלקטרוני עבד בשיתוף פעולה צמוד עם יצרן ה-PCB לפרוטוטיפים. לאחר בדיקת הפרוטוטיפ הראשון , התגלו תקלות קטנות ב-DRC ובעיות תרמיות. חזרות מהירות אפשרו תיקון העיצוב, מה שהוביל לשיפור בהספקת הייצור ולפרוטוטיפ גמר מתפקד לחלוטין תוך שלושה שבועות. תהליך מדורג זה הקפדני הפחית עבודות תיקון יקרות בשלב מאוחר יותר.

התחלת המסע של לוחות פסיביים (PCB) שלב זה מביא מגוון של יתרונות קריטיים שמשפיעים ישירות על עלות, איכות וזמן השוק של כל מוצר אלקטרוני. עבור סטארט-אפים ויצרנים מובילים כאחד, היתרונות האלה הם לעתים קרובות ההבדל בין השקה מוצלחת לבין עיכובים יקרים או כשלים.

בנייה של דגמים ראשוניים מאפשרת לך לאמת את הכשירות לייצור של עיצוב הלוח שלך. בעיות כגון רוחבי מעקבים שגויים, ריווח לא מספיק או נקודות לחץ תרמי שגורמות לכשלים במהלך הייצור מזוהות בשלב מוקדם. גישה פרואקטיבית זו מובילה ל:

בניית דגמים ראשוניים מספקת שער איכות כאשר תכונות חשמליות, מכניות ופונקציונליות מאומתות באמצעות:

בדיקת מוקדמת מפחיתה את הסיכון לכישלון בשטח, ומשפרת את אמינות המוצר הכוללת.

על ידי גילוי פגמי עיצוב וקשיי ייצור בשלב מוקדם , דימות PCB מקצר את מחזור הפיתוח بشكل משמעותי. זה מאפשר:

השקעה בדגמי PCB ראשוניים היא זולה בהרבה מאשר ביטול כמויות גדולות של PCB פגומים לאחר ייצור המוני. יתרונות כוללים:

דגמי הolog פיזיים משמשים כלים ממשיים על מנת:

|

יתרון |

תֵאוּר |

השפעה |

|

שיפור התפוקה |

זיהוי בעיות עיצוב ויצרנות מוקדם |

הצלחה גבוהה יותר בייצור במעבר הראשון |

|

איכות משופרת |

בדיקת חשמל ופונקציונליות מקיפה |

נوثנות ותאימות מוגברות |

|

האצת הזמן עד השקה לשוק |

סבבי פיתוח מהירים יותר ופחות הפתעות |

השקה תחרותית של המוצר |

|

חיסכון בעלויות |

מינימום בעלויות עבודה מחדש ושיקולים |

הוצאות ייצור נמוכות יותר בסך הכול |

|

תקשורת עם בעלי עניין |

אבות טיפוס כעזרים חזותיים ופונקציונליים |

הסכמה טובה יותר וקבלת החלטות מהירה יותר |

סטארט-אפ שמעצב חיישנים חדשניים של אינטרנט של הדברים השתמש בפיתוח לוחות פלטת PCB רב-שכביים בה 결יטה עם ביקורות פנימיות של DFM ובבדיקות. באמצעות מספר מחזורי פרוטוטייפ, זיהו בעיית פיזור חום שלא נמצתה בсимולציות, תיקנו אותה ואופטמיזו את סידור הלוח. זה שיפר בצורה דרמטית את חיי המוצר, ובמקביל חסך כ-20% בעלויות ייצור מוערכות.

בסביבה האלקטרונית המהירה של ימינו, של לוחות פסיביים (PCB) עומד כאבן פינה חיונית בפיתוח לוחות פלטת אלקטרוניים מהימנים, ניתנים לייצור ואיכותיים. על ידי ייצור ובקרת לוחות פרוטוטייפ לפני מעבר לייצור בהיקף מלא, סטארט-אפים וייצרנים מפחיתים בצורה משמעותית שגיאות יקרות, מקצרים את הזמן עד השוק ומשפרים את הביצועים הכוללים של המוצר.

תהליך הפיתוח – מ פיתוח תרשימים ובדיקות עמידה בכללי העיצוב (DRC) ל ייצור, איסוף ובדיקות פונקציונליות קפדניות —מספק תובנות יקרות ערך המحمינות מפני נקודות עיוור בעיצוב וכשלים בייצור. יתרה מכך, מנצל שירותים מקצועיים של יצירת דמויות ראשונות של לוחות חיבורים (PCB) , במיוחד כאלה המציעים יכולות השלמה מהירה ו תמיכה מקיפה באיסוף , מאפשר לצוותים לעדכן במהירות ולהתאים בביטחון את המעבר מהדגם הראשוני לייצור מסחרי.

שיתוף פעולה עם ספק מהימן של יצרן פלטת PCB ואיסוף כמו Viasion Technology , אשר מחזיקה בתעודה תעסוקתית כגון ISO 9001:2015 ו AS9100D , מבטיחה גישה לטכנולוגיות מתקדמות ולסטנדרטי איכות הנדרשים כדי לעמוד בדרישות התעשייה המורכבות והמשתנות.

על ידי שילוב שלב הייצור המוקדם בפיתוח המוצר שלך, אתם מעודדים חדשנות, ממקסמים יעילות עלות, ומייצבים את המוצר שלכם לקראת הצלחה בשוק תחרותי.

חדשות חמות

חדשות חמות2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08