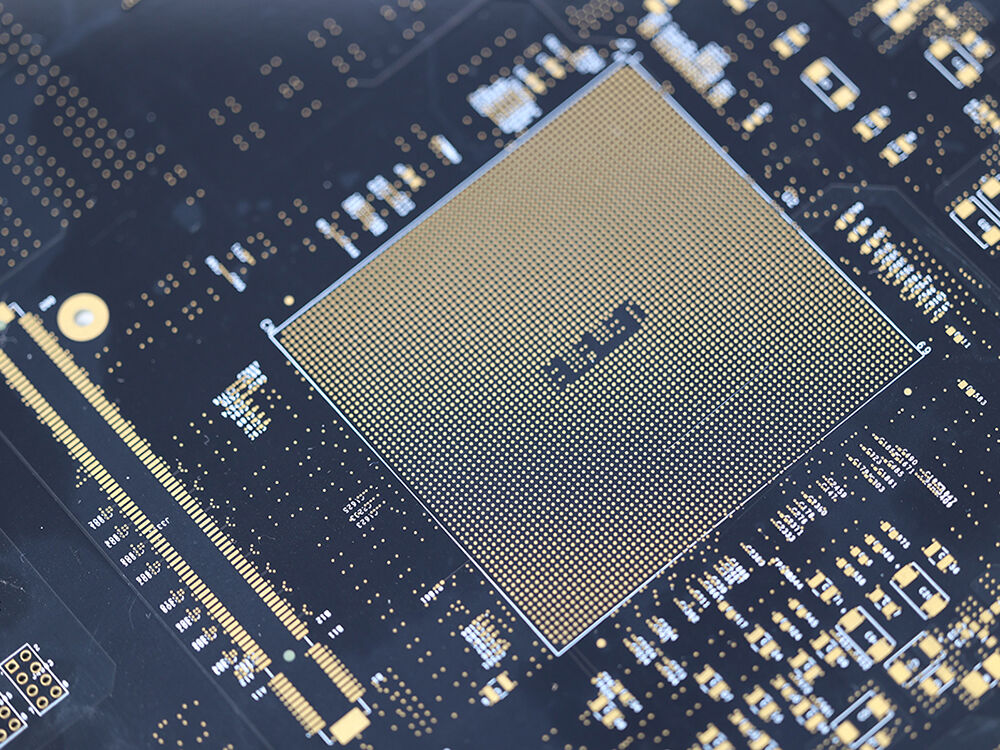

การพัฒนาอย่างรวดเร็วของเทคโนโลยีมีความสำคัญต่อความก้าวหน้าในทุกสิ่ง ตั้งแต่อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคไปจนถึงอุปกรณ์ทางการแพทย์ แผ่นวงจรพิมพ์ (PCB) อย่างไรก็ตาม การเปิดตัวผลิตภัณฑ์พีซีบีที่สมบูรณ์แบบนั้นต้องอาศัยมากกว่าการออกแบบที่สร้างสรรค์ มันจำเป็นต้องมีการตรวจสอบอย่างเข้มงวดตั้งแต่ช่วงต้นของวงจรชีวิตผลิตภัณฑ์ นี่คือจุดที่การผลิตต้นแบบกลายเป็นขั้นตอนที่ขาดไม่ได้ PCB prototyping การผลิตต้นแบบ

PCB prototyping การผลิตต้นแบบเกี่ยวข้องกับการผลิตและประกอบแผงจำนวนน้อยจากข้อมูลการออกแบบ เพื่อยืนยันการใช้งาน ความสามารถในการผลิต และการปฏิบัติตามข้อกำหนด ก่อนที่จะดำเนินการผลิตจำนวนมาก การทำต้นแบบช่วยระบุและแก้ไขข้อผิดพลาดในการออกแบบ ปรับแต่งพารามิเตอร์กระบวนการ และยืนยันการเชื่อมต่อของชิ้นส่วน ซึ่งในท้ายที่สุดจะช่วยลดข้อผิดพลาดที่มีค่าใช้จ่ายสูง และเร่งระยะเวลาในการนำผลิตภัณฑ์ออกสู่ตลาด

ในบทความนี้ เราจะมาสำรวจอย่างละเอียดว่าอะไรคือสิ่งที่ประกอบเป็นการผลิตต้นแบบพีซีบี แนะนำขั้นตอนการผลิตต้นแบบอย่างละเอียด และเน้นประโยชน์หลักที่การผลิตต้นแบบนำเสนอให้กับวิศวกรออกแบบ สตาร์ทอัพ และทีมการผลิต

“การสร้างต้นแบบคือสะพานเชื่อมระหว่างแนวคิดกับความเป็นจริงในการผลิต ทำให้การออกแบบพีซีบีของคุณมีความทนทาน สามารถผลิตได้จริง และพร้อมสำหรับวางจำหน่ายในตลาด” — รอส เฟิง ผู้ก่อตั้งและซีอีโอ บริษัทเวียชั่น เทคโนโลยี

PCB prototyping คือกระบวนการสร้างแผงวงจรพิมพ์จำนวนน้อยเพื่อผลิต ประกอบ และทดสอบเพื่อยืนยันการออกแบบก่อนเริ่มการผลิตจำนวนมาก ขั้นตอนที่สำคัญนี้ช่วยให้สามารถตรวจสอบด้วยตนเอง และระบุข้อผิดพลาดในการออกแบบ ปัญหาการผลิต หรือปัญหาของชิ้นส่วนได้ตั้งแต่เนิ่นๆ

ในแกนของมัน Pcb prototype คือการนำการออกแบบ PCB ของคุณมาผลิตเป็นรูปเป็นร่างจริง—ผลิตตามข้อกำหนดที่ตั้งใจไว้ แต่ในปริมาณที่จำกัด ต้นแบบนี้ทำหน้าที่เป็นตัวอย่างใช้งานได้เพื่อ:

การสร้างต้นแบบเกี่ยวข้องกับระดับต่างๆ ขึ้นตามวัตถุประสง์และความซับซ้อน:

|

ประเภทต้นแบบ |

คำอธิบาย |

กรณีการใช้ |

|

โมเดลภาพ |

ต้นแบบทางกายภาพหรือรูปร่างที่มีอิเล็กทรอนิกส์ขั้นต่ำหรือไม่มีเลย |

การตรวจสอบการพอด้วยเปลือกหุ้ม อีกและการมองเห็นเลยต์เอาท์ของส่วนประกอบ |

|

ต้นแบบเพื่อพิสูจน์แนวคิด |

แสดงฟังก์ชันหลักโดยไม่ต้องมีคุณสมบัติหรือการปรับแต่งอย่างสมบูรณ์ |

การตรวจสอบฟังก์ชันในช่วงเริ่มต้น |

|

ต้นแบบที่ทำงาน |

แผงวงจรพีซีบีที่มีฟังก์ชันการทำงานตามคุณสมบัติที่ออกแบบไว้ ใช้เพื่อระบุจุดอ่อนของการออกแบบ |

การพัฒนาทางวิศวกรรมและการดีบัก |

|

ต้นแบบเชิงหน้าที่ |

รุ่นใกล้สุดท้าย มักใช้วัสดุที่ประหยัดต้นทุน; ใช้สำหรับการตรวจสอบและทดสอบอย่างสมบูรณ์ |

การทดสอบและรับรองก่อนการผลิต |

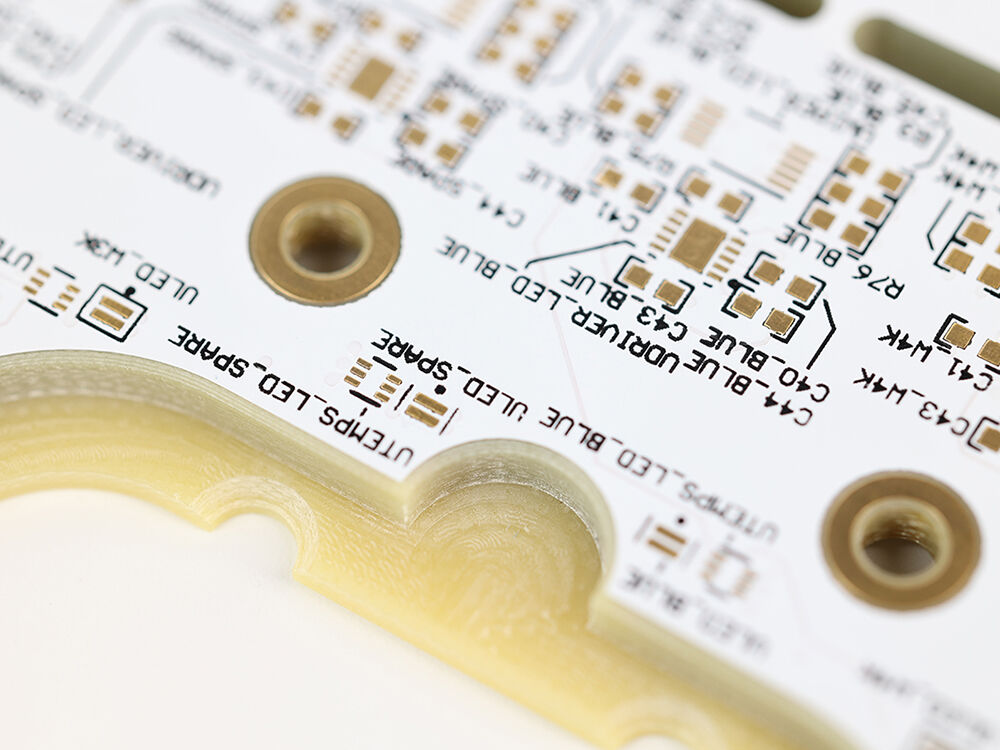

ต้นแบบส่วนใหญ่ใช้วัสดุที่คุ้มค่าต้นทุน เช่น fR-4 แบบชั้นเดียวหรือสองชั้น และพื้นผิวมาตรฐาน (OSP, HASL) ขณะที่ต้นแบบขั้นสูงสำหรับการใช้งานความถี่สูงหรือสภาพแวดล้อมที่รุนแรง อาจต้องใช้ โครงสร้างหลายชั้น , แผ่นลามิเนตแบบแข็ง-ยืดหยุ่น , หรือซับสเตรตพิเศษ เช่น Nelco หรือ Arlon .

ศูนย์บริการต้นแบบนำเสนอ ความสามารถในการผลิตอย่างรวดเร็ว , รองรับ:

บริษัทอิเล็กทรอนิกส์สำหรับผู้บริโภคพึ่งพา บริการต้นแบบ PCB ที่รวดเร็ว เพื่อปรับปรุงการออกแบบตัวควบคุมเกมอย่างต่อเนื่อง โดยใช้รอบต้นแบบที่ใช้งานได้จริงหลายรอบร่วมกับการทดสอบอย่างครอบคลุม ทำให้ลดการออกแบบที่ต้องแก้ไขซ้ำซึ่งมีค่าใช้มากไปร้อยเปอร์เซ็น 70% และเร่งการผลิตจำนวนมากขึ้น 4 เดือน

สรุป: การต้นแบบ PCB เป็นจุดตรวจสอบที่สำคัญเพื่อยืนยันและปรับแบบออกแบบให้สมบูรณ์ มันช่วยเชื่อมช่องว่างระหว่างแนวคิดกับการผลิต โดยแก้ไขปัญหาที่เกี่ยวข้องกับฟังก์ชัน กลไก และความสามารถในการผลิตตั้งแต่ช่วงต้นของวงจรชีวิตผลิตภัณฑ์

The กระบวนการต้นแบบ PCB เป็นการร่วมมือและการทำซ้ำอย่างต่อเนื่องที่เกี่ยวข้องกับนักออกแบบ วิศวกร และผู้ผลิต เป้าหมายคือการยืนยันว่าแบบออกแบบทำงานอย่างถูกต้องและตรงกับข้อจำก่อนในการผลิตทั้งหมด ก่อนการผลิตจำนวนมาก ทุกขั้นตอนมีบทบาทสำคัญในการส่งมอบคุณภาพ แผงวงจรพิมพ์ต้นแบบ ที่สะท้อนผลิตภัณฑ์สุดท้ายตามที่ตั้งใจไว้

ตั้งแต่แนวคิดจนถึงต้นแบบที่ใช้งานได้ กระบวนการนี้เกี่ยวข้องกับการวางแผนอย่างรอบคอบ การออกแบบโดยละเอียด การผลิต การประกอบ การทดสอบอย่างเข้มงวด และการปรับปรุงหลายรอบหากจำเป็น ขั้นตอนสำคัญได้แก่:

การวางแผนข้อกำหนด กำหนดข้อกำหนดของผลิตภัณฑ์ ข้อกำหนดการใช้งาน และเป้าหมายด้านประสิทธิภาพอย่างชัดเจน การให้ข้อมูลในช่วงแรกจะช่วยแนะนำการตัดสินใจด้านการออกแบบ เพื่อสร้างความสมดุลระหว่างฟังก์ชัน ต้นทุน และความสามารถในการผลิต

การสร้างผังсхемาติกของแผงวงจรพิมพ์ ใช้เครื่องมือออกแบบอิเล็กทรอนิกส์ช่วยด้วยคอมพิวเตอร์ (EDA) เช่น อีเกิล หรือ Altium เพื่อสร้างแผนผังวงจร อีเล็กทรอนิกส์ที่แม่นยำจะช่วยลดความเสี่ยงจากข้อผิดพลาดในช่วงต้นของการออกแบบ

การสร้างใบสั่งงานวัตถุดิบ (BOM) รวบรวมรายการส่วนประกอบอย่างละเอียด รวมผู้ผลิต หมายเลขชิ้นส่วน ปริมาณ และทางเลือกอื่นต่างๆ ใบสั่งงานวัตถุดิบที่มีประสิทธิภาพจะช่วยทำให้การจัดหาวัตถุดิบง่ายขึ้นและเพิ่มความแม่นยำในการประกอบ

การสร้างเลย์เอาต์ของบอร์ดวงจรพิมพ์ (PCB) แปลแบบผังวงจรเป็นเลย์เอาต์ของบอร์ดจริง โดยพิจารณา การวางตำแหน่ง , การจัดเส้นทาง , ความกว้างของ trace , และ ระยะห่างระหว่างชิ้นส่วน ดำเนินการ การออกแบบสำหรับการผลิต (Design for Manufacturability - DFM) ตรวจสอบเพื่อเพิ่มประสิทธิภาพสำหรับการผลิตและการประกอบ

ตรวจสอบกฎการออกแบบ (DRC) เรียกใช้การตรวจสอบอัตโนมัติเพื่อให้แน่แน่ว่าการออกแบบตรงกับค่าความทนทานในการผลิต สำหรับระยะห่างของ trace (โดยทั่วมักอยู่ที่ 0.005"–0.008") ขนาดรูเจาะ (ต่ำสุด 0.010"–0.015") และความถูกต้องของการจัดเรียงชั้นต่างๆ

การสร้างไฟล์ Gerber ส่งออกรายการไฟล์การผลิตที่อธิบายชั้นทองแดง มาสก์บัดกรี พิมพ์ตัวอักษร และข้อมูลการเจาะรูอย่างแม่นยำ ซึ่งเป็นแบบแปลนสำหรับผู้ผลิตแผงวงจรพิมพ์ (PCB)

การผลิต PCB รวมถึง:

การทดสอบแผงวงจรเปล่า ทำการทดสอบทางไฟฟ้าเพื่อตรวจจับจุดขาด จุดลัดวงจร และปัญหาการต่อเนื่องบนแผงวงจรที่ยังไม่ได้ประกอบ

การประกอบ PCB ลำดับขั้นตอนประกอบด้วย:

การตรวจสอบและการทดสอบ

การออกแบบแบบวนซ้ำ โดยอิงจากผลการทดสอบ ให้ทบทวนการออกแบบหรือขั้นตอน และทำต้นแบบซ้ำจนกว่าจะเป็นไปตามข้อกำหนดของระบบ

|

ขั้นบันได |

ระยะเวลาโดยเฉลี่ย |

|

การออกแบบและการตรวจสอบกฎการออกแบบ (DRC) |

1–3 วัน |

|

การผลิต |

3–7 วัน |

|

การทดสอบแผงวงจรเปล่า |

1 วัน |

|

การประกอบ |

1–3 วัน |

|

การตรวจสอบและการทดสอบ |

1–2 วัน |

|

รวมทั้งหมด (รอบต้นแบบ) |

~7–14 วัน (แบบเร่งด่วน) |

สตาร์ทอัพที่พัฒนาอุปกรณ์ฟิตเนสที่สามารถสวมใส้ได้ ร่วมงานอย่างใกล้กับผู้ผลิตต้นแบบ PCB หลังจากการ ทดสอบต้นแบบครั้งแรก พบปัญหาการฝ่าฝืน DRC และปัญหาความร้อนในระดับเล็ก ซึ่งการปรับปรุงอย่างรวดเร็วทำให้สามารถแก้ไขการออกแบบ ส่งผลในความสามารถในการผลิตที่ดีขึ้น และต้นแบบสุดท้ายที่ทำงานอย่างสมบูรณ์ภายในสามสัปดาห์ กระบวนการที่ระมัดระวังแบบขั้นตอนนี้ช่วยลดการแก้งานที่มีค่าใช้สูงในช่วงภายหลัง

การเริ่มต้น PCB prototyping ขั้นตอนนี้นำมานุประโยชน์สำคัญต่างๆ ที่มีผลกระทบโดยตรงต่อต้นทุน คุณภาพ และระยะเวลาในการวางสินค้าออกสู่ตลาด สำอุปกรณ์อิเล็กทรอนิกส์ใดๆ สำหรับสตาร์ทอัพและผู้ผลิตที่จัดตั้งแล้ว alike ประโยชน์เหล่านี้มักเป็นตัวต่างที่ทำให่การเปิดตัวสำเร็จ หรือหลีกเลี่ยงความล่าช้าหรือความล้มเหล่งที่มีค่าใช้สูง

การสร้างต้นแบบช่วยให้คุณสามารถตรวจสอบ ความพร้อมสำหรับการผลิต ของการออกแบบบอร์ดของคุณ ปัญหาต่างๆ เช่น ความกว้างของเส้นวงจรไม่ถูกต้อง ระยะห่างไม่เพียงพอ หรือจุดที่เกิดความเครียดจากความร้อน ซึ่งอาจก่อให้เกิดข้อผิดพลาดระหว่างการผลิต จะได้รับการระบุตั้งแต่ระยะแรก แนวทางเชิงรุกนี้ส่งผลให้:

การสร้างต้นแบบให้โอกาสในการ ควบคุมคุณภาพ ตรวจสอบคุณสมบัติด้านไฟฟ้า กลไก และการใช้งานผ่าน:

การทดสอบแต่เนิ่นๆ จะช่วยลดความเสี่ยงของความล้มเหลวเมื่อผลิตภัณฑ์อยู่ในสนามใช้งาน ทำให้ความน่าเชื่อถือโดยรวมของผลิตภัณฑ์ดีขึ้น

ด้วยการค้นพบ ข้อบกพร่องในการออกแบบและความท้าทายในการผลิตแต่เนิ่นๆ , การทำต้นแบบ PCB จะช่วยลดเวลา วงจรการพัฒนา อย่างมีนัยสำคัญ ซึ่งทำให้สามารถ:

การลงทุนในต้นแบบแผงวงจรพิมพ์ (PCB) นั้นมีค่าใช้จ่ายต่ำกว่าการทิ้งแผงวงจรพิมพ์จำนวนมากรุ่นที่มีข้อบกพร่องหลังการผลิตจำนวนมากหลายเท่า ประโยชน์ที่ได้รับ ได้แก่:

ต้นแบบทางกายภาพทำหน้าที่เป็นเครื่องมือจับต้องได้เพื่อ:

|

ประโยชน์ |

คำอธิบาย |

ผล |

|

ผลผลิตที่ดีขึ้น |

ตรวจพบปัญหาการออกแบบและปัญหาในการผลิตได้แต่เนิ่นๆ |

ความสำเร็จในการผลิตรอบแรกสูงขึ้น |

|

คุณภาพที่เพิ่มขึ้น |

การทดสอบทางไฟฟ้าและหน้าที่อย่างละเอียด |

ความน่าเชื่อถือและการปฏิบัติตามข้อกำหนดที่เพิ่มขึ้น |

|

ระยะเวลาสู่ตลาดที่เร่งเร็วขึ้น |

กระบวนการทำซ้ำได้เร็วขึ้นและลดปัญหาไม่คาดคิด |

การเปิดตัวผลิตภัณฑ์ที่มีความสามารถในการแข่งขัน |

|

ประหยัดค่าใช้จ่าย |

ลดการแก้ไขงานและค่าใช้จ่ายจากการเรียกคืนสินค้า |

ค่าใช้จ่ายในการผลิตรวมโดยรวมต่ำลง |

|

การสื่อสารกับผู้มีส่วนได้ส่วนเสีย |

ต้นแบบเป็นเครื่องมือช่วยในการมองเห็นและทำงานจริง |

การประสานงานที่ดีขึ้นและตัดสินใจได้เร็วขึ้น |

บริษัทสตาร์ทอัพที่ออกแบบเซนเซอร์ IoT แบบสร้างนวัตกรรมได้ใช้ประโยชน์จาก การต้นแบบแผ่นวงจรพีซีบีหลายชั้น รวมกับการตรวจสอบและทดสอบโดยทีมงานภายในองค์กร ผ่านการผลิตต้นแบบหลายรุ่น พวกเขาสามารถระบุปัญหาเรื่องการกระจายความร้อนที่ไม่สามารถตรวจพบได้จากการจำลอง จึงได้แก้ไขและปรับแต่งเลย์เอาต์ของพีซีบีให้เหมาะสม ส่งผลให้อายุการใช้งานผลิตภัณฑ์ดีขึ้นอย่างมาก ขณะเดียวกันยังประหยัดต้นทุนการผลิตที่คาดการณ์ไว้ได้ประมาณ 20%

ในสภาพแวดล้อมอิเล็กทรอนิกส์ที่เปลี่ยนแปลงอย่างรวดเร็วในปัจจุบัน PCB prototyping ถือเป็นเสาหลักสำคัญในการพัฒนาแผ่นวงจรพิมพ์ที่เชื่อถือได้ มีความสามารถในการผลิต และมีคุณภาพสูง โดยการผลิตและทดสอบแผ่นวงจรต้นแบบก่อนดำเนินการผลิตในระดับเต็มรูปแบบ สตาร์ทอัพและผู้ผลิตสามารถลดข้อผิดพลาดที่ก่อให้เกิดค่าใช้จ่ายสูง ลดระยะเวลาในการออกสู่ตลาด และเพิ่มประสิทธิภาพโดยรวมของผลิตภัณฑ์

กระบวนการต้นแบบ—ตั้งแต่ การพัฒนาผังсхемาติกและการตรวจสอบกฎการออกแบบ (DRC) ถึง การผลิต การประกอบ และการทดสอบการทำงานอย่างเข้มงวด —มอบข้อมูลเชิงลึกที่มีค่าอย่างยิ่ง ซึ่งช่วยป้องกันจุดบอดในการออกแบบและปัญหาความไม่ประหยัดในการผลิต นอกจากนี้ การใช้ประโยชน์จากผู้เชี่ยวชาญ บริการต้นแบบพีซีบี โดยเฉพาะผู้ที่ให้บริการ ความสามารถในการหมุนเปลี่ยนอย่างรวดเร็ว และ การสนับสนุนการประกอบอย่างครบวงจร , ช่วยให้ทีมสามารถปรับปรุงงานได้อย่างรวดเร็วและเปลี่ยนผ่านจากต้นแบบสู่การผลิตได้อย่างมั่นใจ

การร่วมมือกับผู้ให้บริการที่เชื่อถือได้ ผู้ผลิต PCB และผู้ให้บริการการประกอบ เช่น Viasion Technology , ซึ่งถือครองการรับรองอุตสาหกรรมต่างๆ เช่น ISO 9001:2015 และ AS9100D , ทำให้มั่นใจได้ว่าเข้าถึงเทคโนโลยีขั้นสูงและมาตรฐานคุณภาพที่จำเป็นเพื่อตอบสนองความต้องการของอุตสาหกรรมที่ซับซ้อนและเปลี่ยนแปลงอยู่เสมอ

ด้วยการนำการสร้างต้นแบบเข้ามาตั้งแต่ช่วงแรกของการพัฒนาผลิตภัณฑ์ คุณจะส่งเสริมการนวัตกรรม เพิ่มประสิทธิภาพด้านต้นทุน และวางตำแหน่งผลิตภัณฑ์ของคุณให้ประสบความสำเร็จในตลาดที่มีการแข่งขันสูง

ข่าวเด่น

ข่าวเด่น2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08