Rychlý vývoj tištěný spoj (PCB) technologie je zásadní pro pokrok napříč od spotřební elektroniky až po lékařská zařízení. Dosáhnout bezchybného uvedení výrobku s deskou plošných spojů na trh však vyžaduje více než inovativní návrh – vyžaduje to důkladnou validaci již v rané fázi životního cyklu výrobku. Právě zde se Prototypování desek plošných spojů stává nezbytným krokem.

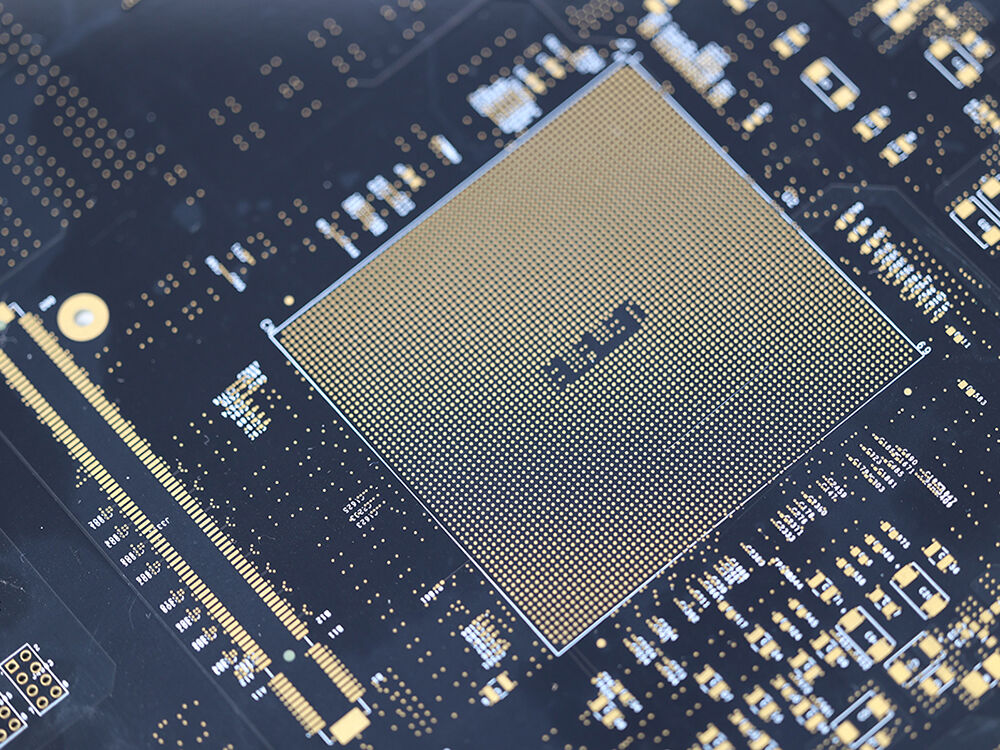

Prototypování desek plošných spojů zahrnuje výrobu a montáž malé série desek na základě návrhových dat za účelem ověření funkčnosti, vyrábětelnosti a souladu před tím, než dojde k zahájení velkosériové výroby. Prototypování pomáhá identifikovat a opravit konstrukční chyby, optimalizovat procesní parametry a ověřit integraci součástek, čímž se nakonec snižují náklady na chyby a zrychluje se uvedení výrobku na trh.

V tomto článku podrobně probereme, co zahrnuje prototypování DPS, projdeme detailní proces tvorby prototypů a zdůrazníme klíčové výhody, které nabízí konstrukčním inženýrům, startupům a výrobním týmům.

„Prototypování je mostem mezi nápadem a výrobní realitou, který vaše návrhy DPS činí odolnými, výrobními a připravenými na trh.“ — Ross Feng, zakladatel a generální ředitel společnosti Viasion Technology

Prototypování desek plošných spojů je proces vytvoření malé série tištěných spojových desek, které jsou vyrobeny, osazeny a otestovány za účelem ověření návrhu před zahájením sériové výroby. Tento důležitý krok umožňuje praktické ověření a včasné odhalení konstrukčních chyb, výrobních problémů a problémů souvisejících s komponentami.

Ve svém jádru je Prototyp pcb je fyzická realizace vašeho návrhu desky plošných spojů – vyrobená podle zamýšlených specifikací, ale v omezeném množství. Prototyp slouží jako funkční vzorek pro:

Prototypování zahrnuje různé úrovně v závislosti na účelu a složitosti:

|

Typ prototypu |

Popis |

Použití |

|

Vizuální model |

Fyzický nebo tvarový prototyp s minimální nebo žádnou elektronikou |

Shoda skříně, vizualizace rozmístění komponent |

|

Doklad konceptu (Proof-of-Concept) Prototyp |

Demonstruje hlavní funkci bez plných funkcí nebo optimalizace |

Raná funkční validace |

|

Pracující prototyp |

Funkční plošný spoj obsahující plánované funkce, používaný k identifikaci nedostatků návrhu |

Vývoj a ladění konstrukce |

|

Funkční prototyp |

Téměř finální verze, často využívající materiály šetřící náklady; používá se pro úplnou validaci a testování |

Testování a kvalifikace před sériovou výrobou |

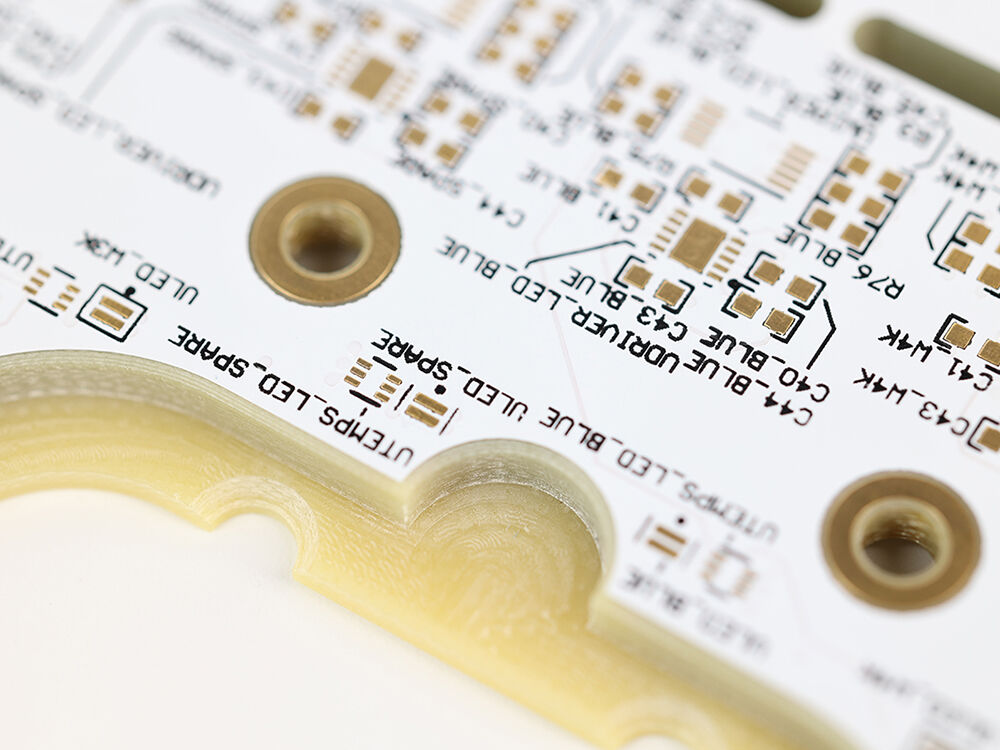

Většina prototypů využívá nákladově efektivní materiály, jako jsou jedno- nebo dvoustranné FR-4 a běžné povrchové úpravy (OSP, HASL), zatímco pokročilé prototypy pro vysokofrekvenční nebo náročné aplikace mohou vyžadovat vícevrstvé uspořádání , tuho-pružné lamináty , nebo speciální substráty, jako jsou Nelco nebo Arlon .

Prototypovací zařízení nabízejí rychlé výrobní možnosti , podporují:

Společnost v oblasti spotřební elektroniky silně závisela na rychlé výrobě desek plošných spojů pro prototypy pro postupné vylepšování návrhu jejich herního ovladače. Využitím více pracovních a funkčních prototypových cyklů s komplexním testováním snížila nákladné přepracování návrhu o 70 % a urychlila sériovou výrobu o 4 měsíce.

Shrnutí: Výroba desek plošných spojů pro prototypy je klíčovým kontrolním bodem pro ověření a zdokonalení vašeho návrhu. Tím propojuje mezeru mezi konceptem a výrobou tím, že již v rané fázi životního cyklu produktu řeší funkční, mechanické a výrobní výzvy.

The Proces výroby desek plošných spojů pro prototypy je spoluprací a iterativní cestou zapojením návrhářů, inženýrů a výrobců. Cílem je ověřit, že návrh správně funguje a splňuje všechny výrobní omezení před zahájením hromadné výroby. Každý krok hraje klíčovou roli při dodání kvalitního prototyp desky plošných spojů který odráží zamýšlený konečný produkt.

Od konceptu po funkční prototyp zahrnuje proces pečlivé plánování, podrobnou návrhovou práci, výrobu, montáž, důkladné testování a případně více iterací. Klíčové fáze zahrnují:

Plánování požadavků Jednoznačně definovat specifikace produktu, aplikační požadavky a cíle výkonu. Dřívější vstup pomáhá vést návrhová rozhodnutí, která vyvažují funkci, náklady a výrobitelnost.

Vytvoření schématu desky plošných spojů Použít nástroje elektronického návrhu (EDA) jako jsou Eagle nebo Altium k vytvoření obvodových schémat. Přesná schémata snižují riziko chyb v rané fázi návrhu.

Vytvoření seznamu materiálů (BOM) Sestavovat podrobné seznamy součástek včetně výrobců, čísel dílů, množství a náhradních variant. Efektivní BOM zjednodušuje zásobování a zvyšuje přesnost montáže.

Generování rozvrhu desky plošných spojů (PCB) Převést schémata do fyzického rozvrhu desky s ohledem na umístění , maršrutace , šířky stop , a vzdálenost součástek provést Návrh pro výrobu (DFM) kontroly za účelem optimalizace výroby a montáže.

Kontrola návrhových pravidel (DRC) Spustit automatické kontroly, aby se zajistilo, že návrh splňuje výrobní tolerance pro vzdálenost stop (často 0,005“–0,008“), velikosti otvorů (minimálně 0,010“–0,015“) a správnost vrstvení.

Generování souborů Gerber Exportovat výrobní soubory, které přesně popisují měděné vrstvy, pájecí masku, potisk a údaje o vrtání. Tyto soubory jsou stavebními plány pro výrobce desek plošných spojů.

Výroba PCB Obsahuje:

Testování holé desky plošných spojů Proveďte elektrické testy pro detekci přerušení, zkratů a problémů se spojitostí na nesestavené desce.

Sestavování PCB Sekvence zahrnuje:

Kontrola a testování

Návrhové iterace Na základě výsledků testů upravte návrh nebo procesy a opakujte tvorbu prototypů, dokud nebudou splněny požadavky systému.

|

Krok |

Typická délka |

|

Návrh a kontrola návrhových pravidel (DRC) |

1–3 dny |

|

Výroba |

3–7 dní |

|

Testování holé desky plošných spojů |

1 den |

|

Čas |

1–3 dny |

|

Kontrola a testování |

1–2 dny |

|

Celkem (cyklus prototypu) |

~7–14 dnů (rychlá výroba) |

Startup vyvíjející nositelná fitness zařízení úzce spolupracoval se svým výrobcem prototypových desek plošných spojů. Po testování prvního prototypu byly identifikovány drobné porušení DRC a problémy s teplem. Rychlé iterace umožnily opravy návrhu, čímž došlo k lepší vyrábětelnosti a plně funkčnímu finálnímu prototypu během tří týdnů. Tento pečlivý postupný proces snížil pozdější nákladné předělávky.

Zahájení fáze Prototypování desek plošných spojů přináší řadu klíčových výhod, které přímo ovlivňují náklady, kvalitu a rychlost uvedení elektronického produktu na trh. Pro start-upy i stávající výrobce mohou tyto výhody často znamenat rozdíl mezi úspěšným uvedením produktu a nákladnými zpožděními či selháními.

Výroba prototypů vám umožňuje ověřit připravenost pro výrobu vašeho návrhu desky. Problémy, jako jsou nesprávné šířky spojů, nedostatečné vzdálenosti nebo body tepelného namáhání, které způsobují poruchy během výroby, jsou identifikovány již v rané fázi. Tento preventivní přístup vede k:

Prototypování poskytuje kontrola kvality kde jsou elektrické, mechanické a funkční vlastnosti ověřeny prostřednictvím:

Dřívější testování snižuje riziko poruch v provozu a tím zvyšuje celkovou spolehlivost produktu.

Díky odhalování konstrukčních chyb a výrobních problémů již v rané fázi , výroba prototypů desek plošných spojů výrazně zkracuje vývojový cyklus tuto dobu. To umožňuje:

Investice do prototypů DPS je mnohem levnější než vyřazení velkého množství vadných DPS po hromadné výrobě. Mezi výhody patří:

Fyzické prototypy slouží jako hmatatelné nástroje pro:

|

Prospěje |

Popis |

Dopad |

|

Zlepšený výstup |

Včasné odhalení problémů s návrhem a výrobní proveditelností |

Vyšší úspěšnost první výrobní série |

|

Zvýšená kvalita |

Důkladné elektrické a funkční testování |

Zvýšená spolehlivost a soulad |

|

Zrychlený čas do trhu |

Rychlejší iterace a snížené překvapení |

Konkurenceschopný uvedení produktu na trh |

|

Úspora nákladů |

Minimalizované náklady na předělávky a zpětné volání |

Nižší celkové výrobní náklady |

|

Komunikace s partnery |

Prototypy jako vizuální a funkční pomůcky |

Lepší shoda a rychlejší rozhodování |

Startup, který navrhuje inovativní senzory IoT, využil prototypování vícevrstvých desek plošných spojů kombinované s interními kontrolami vhodnosti pro výrobu (DFM) a testováním. Během několika iterací prototypování identifikovali problém s odvodem tepla, který simulační nástroje neodhalily, opravili jej a optimalizovali tak uspořádání DPS. Tím byla výrazně prodloužena životnost výrobku a současně byly ušetřeny přibližně 20 % předpokládaných výrobních nákladů.

V dnešní rychle se vyvíjející elektronické oblasti Prototypování desek plošných spojů představuje klíčový pilíř pro vývoj spolehlivých, sériově vyrábětelných a kvalitních tištěných spojů. Vyrobením a otestováním prototypů DPS před zahájením sériové výroby výrazně snižují startupy i výrobci riziko nákladných chyb, urychlují uvedení produktu na trh a zlepšují celkový výkon výrobku.

Proces prototypování – od návrhu schématu a kontrol pravidel návrhu (DRC) po přes výrobu, montáž a důkladné funkční testování – poskytuje neocenitelné poznatky, které chrání před slepými uličkami návrhu a neefektivitou ve výrobě. Navíc využití odborných Služeb prototypování desek plošných spojů , zejména ty, které nabízejí možnosti rychlé výroby a komplexní podporu montáže , umožňuje týmům rychle iterovat a sebevědomě přejít od prototypu k sériové výrobě.

Spolupráce s důvěryhodným Výrobce PCB a montážním poskytovatelem, jako je Viasion Technology , který disponuje certifikacemi z oboru, jako jsou ISO 9001:2015 a AS9100D , zajišťuje přístup k pokročilým technologiím a kvalitativním standardům nezbytným pro splnění složitých a stále se měnících požadavků průmyslu.

Začleněním prototypování již v rané fázi vývoje produktu podporujete inovace, optimalizujete nákladovou efektivitu a umisťujete svůj produkt do výhodné pozice na konkurenčním trhu.

Aktuální novinky

Aktuální novinky2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08