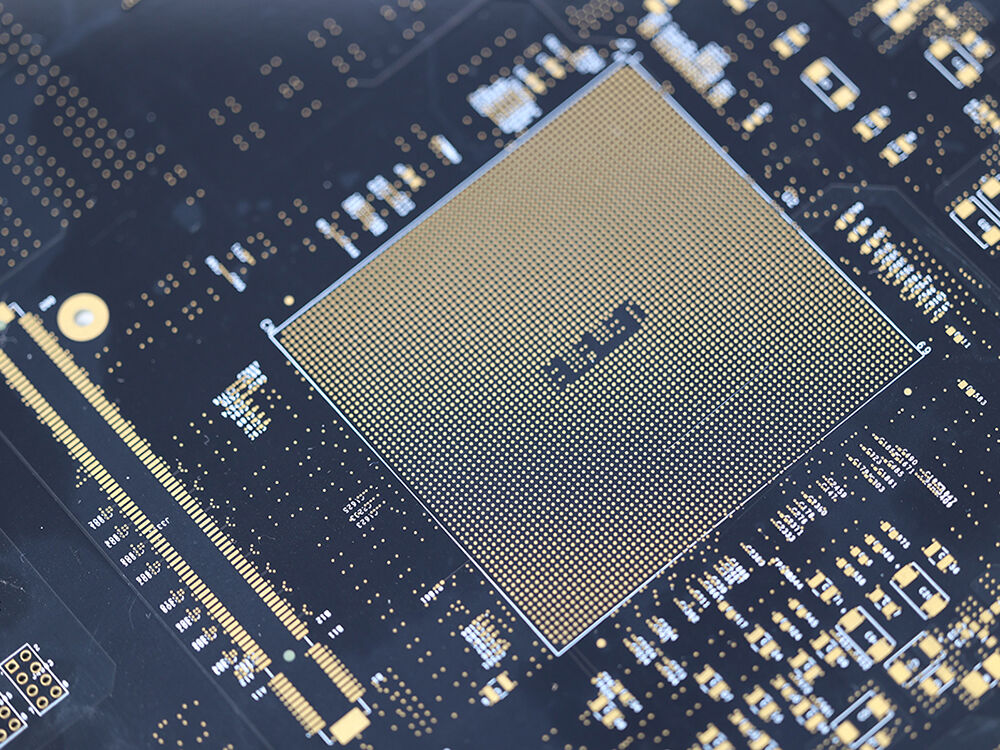

Бързото развитие на печатна платка (PCB) технологиите е от съществено значение за напредъка във всичко – от потребителска електроника до медицински устройства. Въпреки това, безупречното стартиране на продукти с PCB изисква повече от иновативен дизайн – необходимо е стриктно валидиране още в началото на жизнения цикъл на продукта. Тук PCB прототипиране става задължителна стъпка.

PCB прототипиране включва изработването и монтирането на малка серия платки от проектните данни, за да се провери функционалността, възможността за производство и съответствието, преди да се премине към сериозно производство. Прототипирането помага за откриване и коригиране на проектни дефекти, оптимизира параметрите на процеса и потвърждава интеграцията на компонентите, което в крайна сметка намалява скъпоструващи грешки и ускорява излизането на пазара.

В тази статия ще разгледаме подробно какво представлява прототипирането на PCB, ще проследим детайлен процес на прототипиране и ще наблегнем на основните предимства, които то предлага за инженери по проектиране, стартъпи и производствени екипи.

„Прототипирането е мостът между идеята и реалността на производството, което прави дизайна на вашата PCB устойчив, производим и готов за пазара.“ — Рос Фън, основател и CEO в Viasion Technology

PCB прототипиране е процесът на създаване на малка серия от печатни платки, които се изработват, монтират и тестват, за да се валидира един дизайн преди започването на масово производство. Този важен етап позволява ръчна проверка и ранно откриване на проектирани дефекти, производствени проблеми и неизправности в компонентите.

В основата си, един Прототип на pcb е физическа реализация на вашия PCB дизайн — произведена според предвидените спецификации, но в ограничено количество. Прототипът служи като работен образец за:

Прототипирането включва различни нива, в зависимост от целта и сложността:

|

Тип на прототипа |

Описание |

Случай на употреба |

|

Визуален модел |

Физически или форма прототип с минимална или никаква електроника |

Съвпадане на корпуса, визуализация на подредбата на компонентите |

|

Прототип за доказателство на концепция |

Демонстрира основната функция без пълните възможности или оптимизация |

Ранно функционално валидиране |

|

Работен прототип |

Функционална печатна платка, включваща планираните функции, използвана за идентифициране на слабости в дизайна |

Инженерно развитие и отстраняване на грешки |

|

Функционален прототип |

Версия, близка до окончателната, често използва материали с по-ниска цена; използва се за пълна валидация и тестване |

Тестване и квалификация преди производство |

Повечето прототипи използват икономически ефективни материали като едностранна или двустранна FR-4 и стандартни покрития (OSP, HASL), докато напредналите прототипи за високочестотни или сурови приложения може да изискват мултислойни структури , гибки-стифи ламинати , или специализирани субстрати като Nelco oR Arlon .

Прототипните центрове предлагат бързо изпълнение , като поддържат:

Компания в сферата на потребителската електроника разчиташе в голяма степен на бързи услуги за прототипиране на PCB за да подобрява итеративно дизайна на своята игрова контрола. Като използва няколко работни и функционални прототипни цикъла с всеобхватно тестване, тя намали скъпоструващите преработки на дизайна с 70% и ускори серийното производство с 4 месеца.

Резюме: Прототипирането на PCB е ключов етап за валидиране и перфекциониране на вашия дизайн. То преодолява пропастта между концепцията и производството, като решава функционални, механични и производствени предизвикателства още в ранните етапи на жизнения цикъл на продукта.

The Процесът на прототипиране на PCB е съвместно и итеративно пътуване, в което участват проектиранти, инженери и производители. Целта е да се потвърди, че дизайна работи правилно и отговаря на всички производствени ограничения преди масовото производство. Всеки етап има съществена роля за постигането на качествен резултат прототипна PCB който отразява предвидения крайни продукт.

От концепцията до работещ прототип, процесът включва внимателно планиране, детайлна проектна работа, производство, монтаж, изчерпателни тестове и множество итерации при нужда. Основните етапи включват:

Планиране на изискванията Четко дефиниране на спецификациите на продукта, изискванията за приложението и целите за производителност. Ранното участие помага за насочване на проектните решения, които балансират функционалността, разходите и възможността за производство.

Създаване на схеми на PCB Използване на средства за електронно проектиране (EDA), като Eagle oR Altium за създаване на схеми. Точните схеми намаляват риска от грешки в ранните етапи на проектирането.

Съставяне на спецификация на материали (BOM) Съставяне на подробни списъци с компоненти, включително производители, номера на части, количества и алтернативи. Ефективните спецификации улесняват набавянето и подобряват точността на сглобяването.

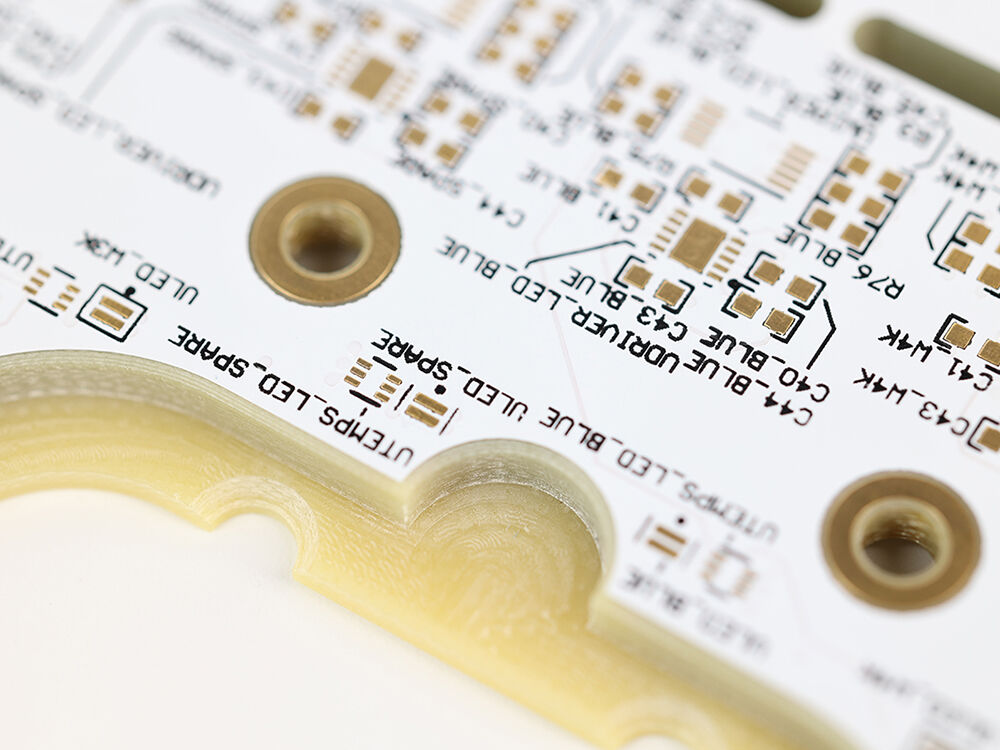

Генериране на PCB макет Превеждане на схеми във физически макет на платка, като се отчитат разполагането , маршрутизация , ширини на проводници , и разстояние между компонентите извършване на Проектиране за производство (DFM) проверки за оптимизиране за производство и монтаж.

Проверка на правила за проектиране (DRC) Изпълняване на автоматизирани проверки, за да се гарантира, че проектът отговаря на допуснатите стойности за производство относно разстоянието между проводници (често 0,005"–0,008"), размери на отвори (минимум 0,010"–0,015") и коректност на слоената структура.

Генериране на Gerber файлове Експортиране на файлове за производство, които точно описват медните слоеве, лепяща маса, силекскрийн и данни за свредлене. Тези файлове са основата за производителите на PCB.

Фабрициране на ПЛК Включва:

Тестване на несглобена PCB Извършване на електрически тестове за откриване на прекъсвания, къси съединения и проблеми с проводимостта в несглобената платка.

Монтаж на ПЧ Последователността включва:

Проверка и тестване

Дизайн итерации Въз основа на резултатите от тестовете преработете дизайна или процесите и повтаряйте прототипирането, докато се изпълнят изискванията за системата.

|

Стъпало |

Стандартна продължителност |

|

Дизайн и DRC |

1–3 дни |

|

Производство |

3–7 дни |

|

Тестване на несглобена PCB |

1 ден |

|

Сглобяване |

1–3 дни |

|

Инспекция и тестване |

1–2 дни |

|

Общо (цикъл на прототип) |

~7–14 дни (бързо производство) |

Стартъп, разработващ носими фитнес устройства, сътрудничеше тясно с производителя на прототипни PCB. След тестването на първия прототип , бяха установени малки нарушения на DRC и термични проблеми. Бързите итерации осигуриха корекции в дизайна, което доведе до подобрена производимост и напълно функциониращ окончателен прототип за три седмици. Този внимателен поетапен процес намали скъпоструващите преизработки по-късно.

Започването на етапа PCB прототипиране в този смисъл, когато се вземат предвид всички фактори, свързани с електронната продукция, е необходимо да се вземат предвид и основните фактори, свързани с нейната ефективност. За стартиращите предприятия и за утвърдените производители тези ползи често са разликата между успешното стартиране и скъпоструващите се забавяния или неуспехи.

Създаването на прототипи ви позволява да проверите готовността за производство на проекта на платката. Проблеми като неправилна ширина на проводници, недостатъчно разстояние или точки на топлинно напрежение, които причиняват повреди по време на производството, се идентифицират още в началото. Този проактивен подход води до:

Прототипирането осигурява контролен пункт за качество където електрическите, механичните и функционалните свойства се проверяват чрез:

Ранното тестване намалява риска от повреди на продукта след пускане в употреба, което подобрява общата надеждност на продукта.

Чрез разкриване на конструктивни недостатъци и производствени предизвикателства още в началото , прототипирането на PCB намалява значително цикъл на развитие . Това позволява:

Инвестицирането в прототипи на PCB е много по-евтино от отхвърлянето на голямо количество дефектни PCB след масово производство. Предимствата включват:

Физическите прототипи служат като осезаеми инструменти за:

|

Полза |

Описание |

Въздействие |

|

Подобрена изходяща годност |

Ранно откриване на проблеми в дизайна и възможността за производство |

По-висок успех при първоначалното производство |

|

Подобрено качество |

Пълно електрическо и функционално тестване |

Повишена надеждност и съответствие |

|

Ускорено време за пускане на пазара |

По-бързи итерации и намалени изненади |

Конкурентно пускане на продукт |

|

Спестяване на разходи |

Минимизирани разходи за преработване и откликване |

По-ниски общи производствени разходи |

|

Комуникация със заинтересованите страни |

Прототипи като визуални и функционални средства |

По-добра съгласуваност и по-бързо вземане на решения |

Стартъп, разработващ иновативни IoT сензори, използва прототипиране на многослойни печатни платки в комбинация с вътрешни прегледи на приложимостта за производство (DFM) и тестване. През няколко прототипни цикъла те откриха проблем с отвеждането на топлина, който не е бил открит при симулациите, коригираха го и оптимизираха разположението на печатната платка. Това значително подобри живота на продукта, като едновременно спести около 20% от предвидените производствени разходи.

В днешния бързо развиващ се електронен пазар PCB прототипиране става задължителен стълб за разработването на надеждни, производими и висококачествени печатни платки. Като изработват и тестват прототипи на печатни платки преди прехода към пълномащабно производство, стартиращите компании и производителите намаляват значително скъпоструващи грешки, ускоряват излизането на продукта на пазара и подобряват общата му производителност.

Процесът на прототипиране — от разработване на схеми и проверки на правилата за проектиране (DRC) до производство, монтаж и задълбочено функционално тестване — осигурява неоценими познания, които предпазват от слепи точки в дизайна и неефективност при производството. Освен това използването на експертни Услуги за прототипиране на печатни платки , особено тези, които предлагат бързо производство и пълна поддръжка при сглобяването , позволява на екипите бързо да итерират и уверено да преминат от прототип към производство.

Сътрудничеството с проверен Производител на ПЛЧ и доставчик за сглобяване като Viasion Technology , който притежава сертификати в индустрията, като ISO 9001:2015 и AS9100D , осигурява достъп до напреднали технологии и стандарти за качество, необходими за отговаряне на сложните и променящи се изисквания на индустрията.

Като включите прототипирането още в началото на разработката на продукта, Вие стимулирате иновациите, оптимизирате икономическата ефективност и поставяте продукта си в изгодна позиция за успех на конкурентния пазар.

Горчиви новини

Горчиви новини2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08