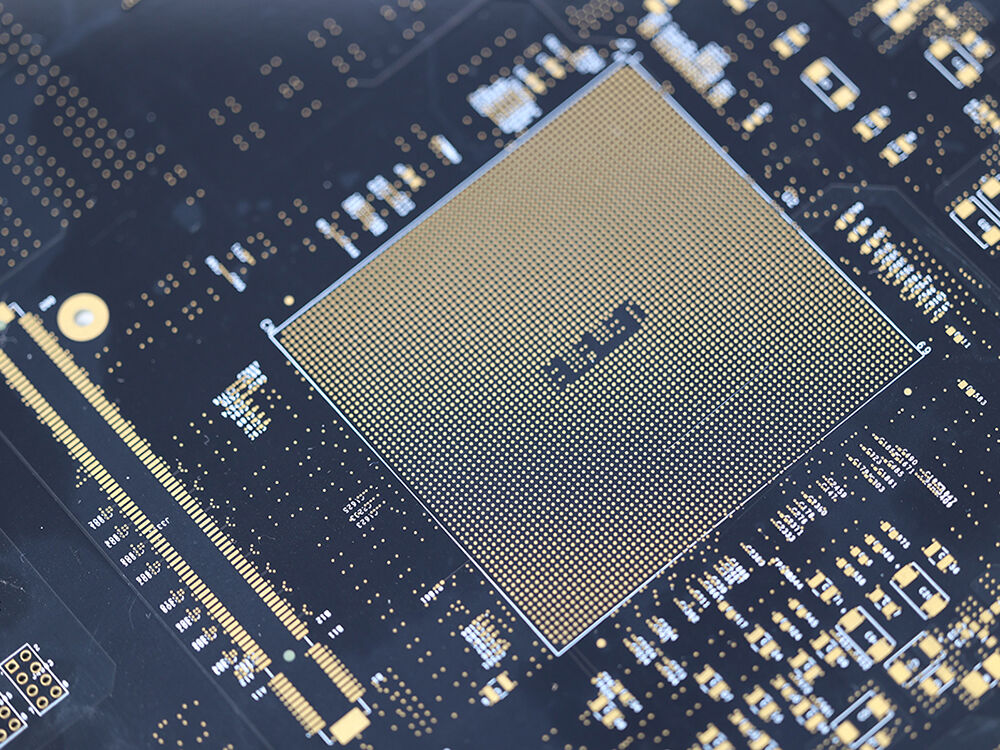

技術の急速な進化は、 プリント基板(PCB) 消費者向け電子機器から医療機器に至るまでのあらゆる分野の進歩にとって不可欠です。しかし、完璧なPCB製品を市場に投入するためには、革新的な設計だけでなく、製品ライフサイクルの初期段階での厳密な検証が求められます。この点において、 PCBプロトタイピング は不可欠なステップとなります。

PCBプロトタイピング とは、設計データに基づいて少量の基板を製造・実装し、大量生産に移行する前にその機能性、製造可能性、規制適合性を検証するプロセスです。プロトタイピングにより、設計上の欠陥を特定・修正でき、工程パラメータを最適化し、部品の統合を確認できるため、結果として高額な失敗を減らし、市場投入までの時間を短縮できます。

本記事では、PCBプロトタイピングの定義について詳しく説明し、詳細なプロトタイピングプロセスを順を追って解説するとともに、設計エンジニア、スタートアップ企業、製造チームにとっての主な利点を紹介します。

「プロトタイピングは、アイデアと量産現実との橋渡しであり、PCB設計を堅牢で、製造可能かつ市場投入準備が整ったものにします。」 — Viasion Technology創業者兼CEO、Ross Feng

PCBプロトタイピング は、量産を開始する前に設計を検証するために、プリント基板を少量作成し、製造、実装およびテストするプロセスです。この重要なステップにより、設計上の欠陥、製造上の問題、部品の問題などを実際に手に取って確認し、早期に発見することができます。

基本的には Pcb プロトタイプ は、意図された仕様に従って製造されたが数量が限られている、PCB設計の物理的な実体です。このプロトタイプは以下の目的で動作可能なサンプルとして機能します。

プロトタイピングは、目的や複雑さに応じて異なるレベルを含みます。

|

プロトタイプの種類 |

説明 |

ケース |

|

ビジュアルモデル |

最小限または電子機器のない物理的または形状上のプロトタイプ |

外装への適合性、部品配置の可視化 |

|

コンセプト実証プロトタイプ |

完全な機能や最適化なしで主要機能を実証するもの |

初期の機能検証 |

|

動作するプロトタイプ |

設計上の弱点を特定するために使用される、計画された機能を組み込んだ機能性PCB |

エンジニアリング開発およびデバッグ |

|

機能プロトタイプ |

最終版に近いバージョンで、コスト削減のための材料を使用することが多く、完全な検証と試験に使用される |

量産前試験および認定 |

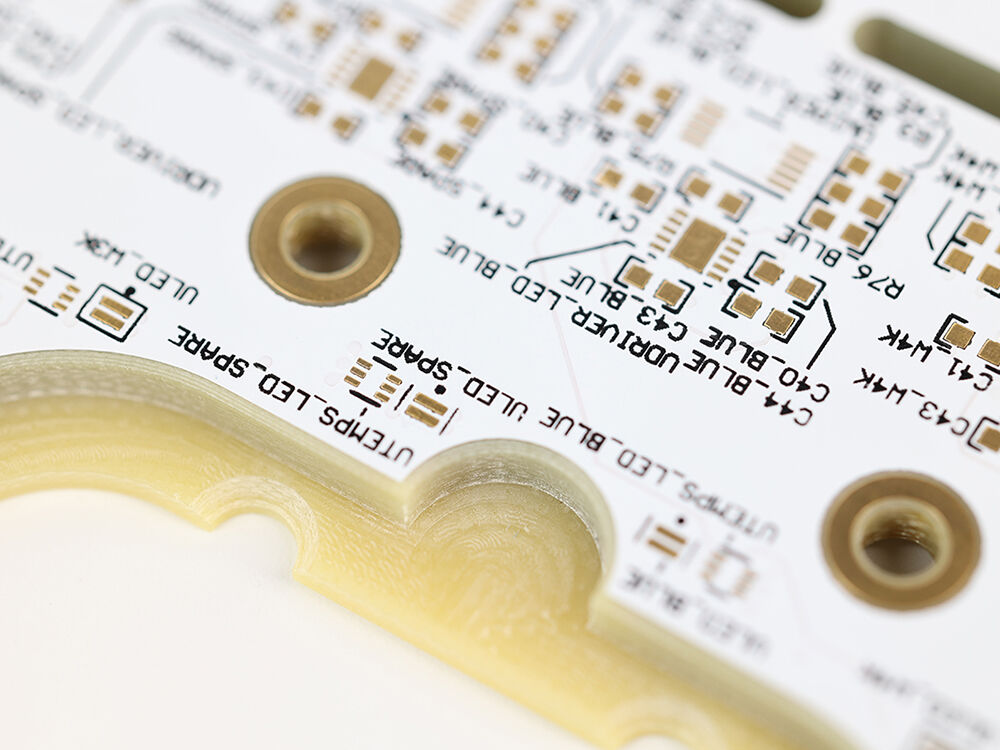

ほとんどのプロトタイプは費用対効果の高い材料を使用する 片面または片面・両面FR-4 高周波または過酷な環境向けの高度なプロトタイプは 多層積層構造 , リジッドフレックス積層板 、または「 Nelco または Arlon .

」などの特殊基板を提供しています。プロトタイプ製造施設では 迅速なターンアラウンド対応 が可能で、以下のサポートを提供しています:

あるコンシューマエレクトロニクス企業は 短期間で提供可能なPCBプロトotypingサービス を活用して、ゲームコントローラの設計を反復的に洗練させました。複数回の動作確認済みプロトタイプを用いた包括的なテストにより、設計の再修正コストを70%削減し、量産開始を4か月前倒ししました。

要約: PCBプロトotypingは、設計の妥当性を検証し完成度を高める重要なチェックポイントです。製品ライフサイクルの初期段階で、機能的、機械的、製造性に関する課題を早期に解決することで、概念から量産までのギャップを埋めます。

The PCBプロトotypingプロセス は、設計者、エンジニア、製造業者が協力して反復的に行うプロセスです。その目的は、量産開始前に設計が正しく機能し、すべての製造制約を満たしていることを確認することです。各ステップは高品質な プロトタイプPCBの提供において重要な役割を果たします 最終的な製品の意図を反映していること。

コンセプトから動作するプロトタイプまで、このプロセスには慎重な計画立案、詳細な設計作業、加工、組み立て、厳密なテスト、必要に応じた複数回の反復が含まれます。主なフェーズは以下のとおりです。

要件の計画 製品仕様、アプリケーション要件、および性能目標を明確に定義します。早い段階での検討により、機能性、コスト、量産性のバランスを取った設計上の意思決定を促進できます。

PCB回路図の作成 「Electronic Design Automation(EDA)」ツールを使用して Eagle または Altium 回路図を作成します。正確な回路図は、設計の初期段階でのエラーリスクを低減します。

部品表(BOM)の作成 メーカー、部品番号、数量、代替品を含む部品の詳細なリストを作成します。効率的なBOMは調達を簡素化し、組み立て精度を向上させます。

PCBレイアウトの作成 トレース幅などを考慮して回路図を物理的な基板レイアウトに変換する。 配置 , ルーティング , トレース幅 および 部品間隔 を実行して、製造および組み立ての最適化を図る。 製造向け設計 (DFM) 製造および組み立ての最適化のためのチェックを実施する。

設計ルールチェック (DRC) 自動チェックを実行して、トレース間隔(通常0.005"–0.008")、穴のサイズ(最小0.010"–0.015")、層の積層構成の正確性など、設計が製造許容差を満たしているかを確認する。

ガーバーファイル生成 銅層、半田マスク、シルクスクリーン、ドリルデータを正確に記述する製造用ファイルをエクスポートする。これらはPCB製造業者のための設計図です。

PCB製造 は次の通りです:

裸基板のテスト 未組み立て基板に対して電気テストを行い、オープン、ショート、および導通の問題を検出します。

PCB組み立て 工程には以下が含まれます:

検査とテスト

設計の繰り返し テスト結果に基づいて、設計またはプロセスを見直し、システム要件を満たすまでプロトタイピングを繰り返します。

|

ステップ |

一般的な期間 |

|

設計およびDRC |

1~3日 |

|

製造 |

3~7日 |

|

裸基板のテスト |

1日 |

|

組み立て |

1~3日 |

|

検査と試験 |

1~2日 |

|

合計(プロトタイプサイクル) |

~7~14日(迅速対応) |

ウェアラブルフィットネスデバイスを開発しているスタートアップは、プロトタイプ用PCBメーカーと密接に連携しました。最初のプロトタイプテスト後、 最初のプロトタイプテスト で、軽微なDRC違反や熱的問題が特定されました。迅速なイテレーションにより設計の修正が可能となり、製造性の向上と3週間以内での完全に機能する最終プロトタイプの実現につながりました。この注意深く段階的なプロセスにより、後工程での高価な再作業が削減されました。

着手することは、 PCBプロトタイピング 段階を経ることで、電子製品のコスト、品質、市場投入までの時間に直接影響を与えるさまざまな重要な利点があります。スタートアップ企業から既存の製造業者まで、これらの利点は成功した製品投入と、高額な遅延や失敗との差になることがよくあります。

プロトタイプの製作により、設計の検証が可能になります 基板設計の製造準備状況 設計上の問題、例えばトレース幅の誤り、間隔不足、または生産中に故障を引き起こす熱応力ポイントなどが早期に特定されます。この能動的なアプローチにより、以下のメリットが得られます:

プロトタイピングは、電気的、機械的、機能的特性を検証するための 品質ゲート 手段となります。これには以下が含まれます:

早期のテストにより、現場での故障リスクを低減し、製品全体の信頼性を向上させます。

設計上の欠陥や製造上の課題を早期に明らかにすることで 設計上の欠陥や製造上の課題を早期に明らかにすることで pCBのプロトotypingが大幅に短縮されます。 開発サイクル これにより可能になること:

PCBのプロトタイプに投資することは、量産後に多数の不良PCBを廃棄するよりもはるかに費用が抑えられます。メリットには以下が含まれます:

物理的なプロトタイプは、以下の目的で触れるツールとして機能します。

|

給付金 |

説明 |

影響 |

|

歩留まりの向上 |

設計および量産性に関する問題を早期に検出 |

初回試作での製造成功率の向上 |

|

品質の向上 |

包括的な電気的および機能的テスト |

信頼性と規制適合性の向上 |

|

市場投入までの加速 |

迅速なイテレーションと予期せぬ問題の削減 |

競争力のある製品のリリース |

|

費用 削減 |

手戻り作業やリコール費用の最小化 |

生産全体のコスト低減 |

|

ステークホルダーとのコミュニケーション |

視覚的・機能的な支援ツールとしてのプロトタイプ |

より良い連携と迅速な意思決定 |

革新的なIoTセンサーを設計するスタートアップが 多層PCBプロトタイピング を自社内のDFMレビューおよびテストと組み合わせて活用しました。複数回のプロトタイプ試作を通じて、シミュレーションでは検出されなかった放熱問題を特定し、修正してPCBレイアウトを最適化しました。これにより製品寿命が大幅に向上するとともに、製造コストを約20%削減できました。

今日の急速に変化するエレクトロニクス業界において、 PCBプロトタイピング 信頼性が高く、量産可能で、高品質なプリント基板(PCB)を開発するための不可欠な柱となっています。大規模生産に移行する前にプロトタイプのPCBを製作およびテストすることで、スタートアップ企業や製造メーカーは高額なエラーを大幅に削減し、市場投入までの時間を短縮し、製品全体の性能を向上させることができます。

プロトotypingのプロセスは、 回路図の作成および設計ルールチェック(DRC) 〜に至るまで から製造、実装、厳密な機能テストまでを含み 、設計上の盲点や生産効率の低下を防ぐための貴重な知見を提供します。さらに、専門の PCBプロトタイピングサービス プロトotypingサービスを活用することで、特に 短納期対応(クイックターン)能力 と および包括的な実装サポートを提供する業者を通じて 、チームは迅速に試作を繰り返し、自信を持って試作から量産へと移行できます。

信頼できるパートナーと提携することにより Pcbメーカー およびアセンブリプロバイダーである Viasion Technology は、業界の認証を取得しており、 ISO 9001:2015 と AS9100D 複雑で変化する業界の要求に応えるために必要な先進技術と品質基準へのアクセスが保証されます。

製品開発の初期段階からプロトタイピングを取り入れることで、革新を促進し、コスト効率を最適化し、競争市場での製品成功に向けた位置づけが可能になります。

ホットニュース

ホットニュース2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08