リジッドPCB

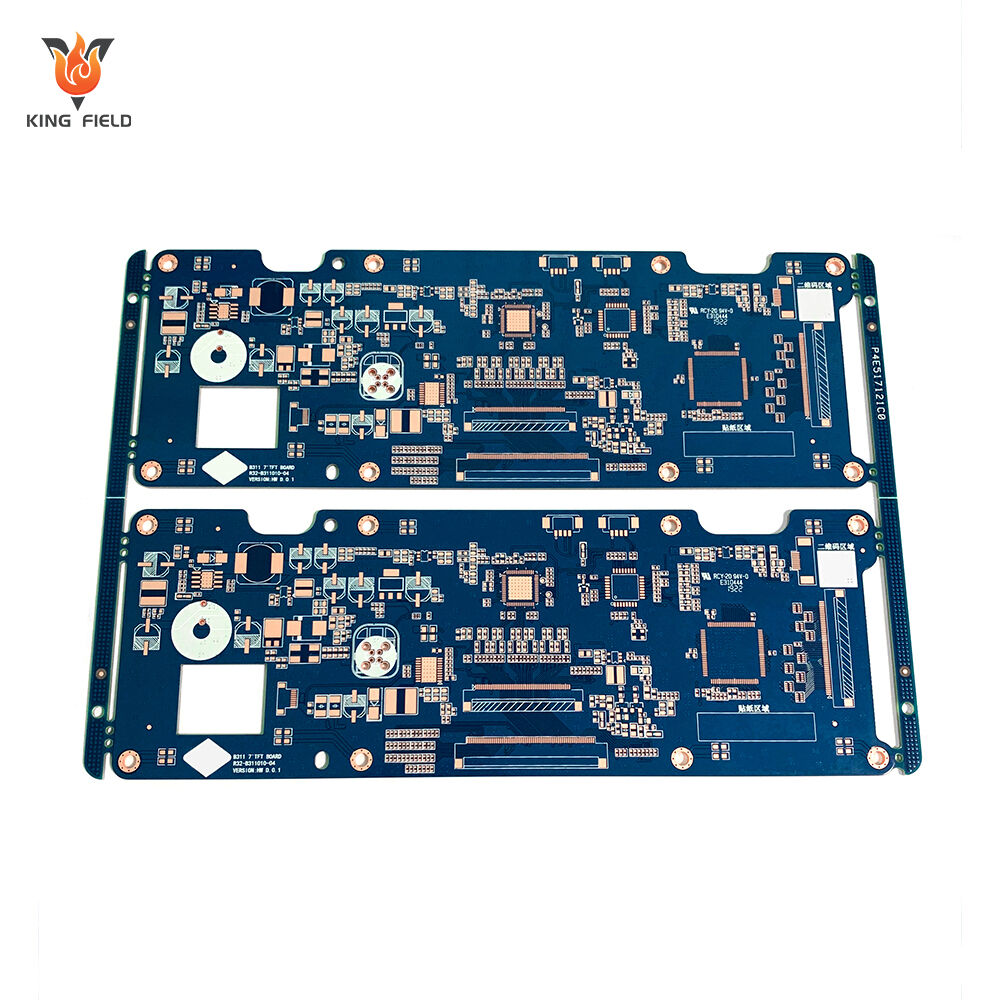

医療・産業・自動車・民生用電子機器向けの信頼性の高い剛性PCB。安定した構造、高耐久性、高精度な回路設計に加え、24時間でのプロトタイピング、迅速な納期、DFMサポート、AOI検査を実現。 納品、DFMサポート、AOI検査。

✅ 長期間使用可能な安定した耐久設計

✅ DFM最適化と品質検証

✅ 多様な産業分野での応用が可能

説明

剛性PCBとは何ですか?

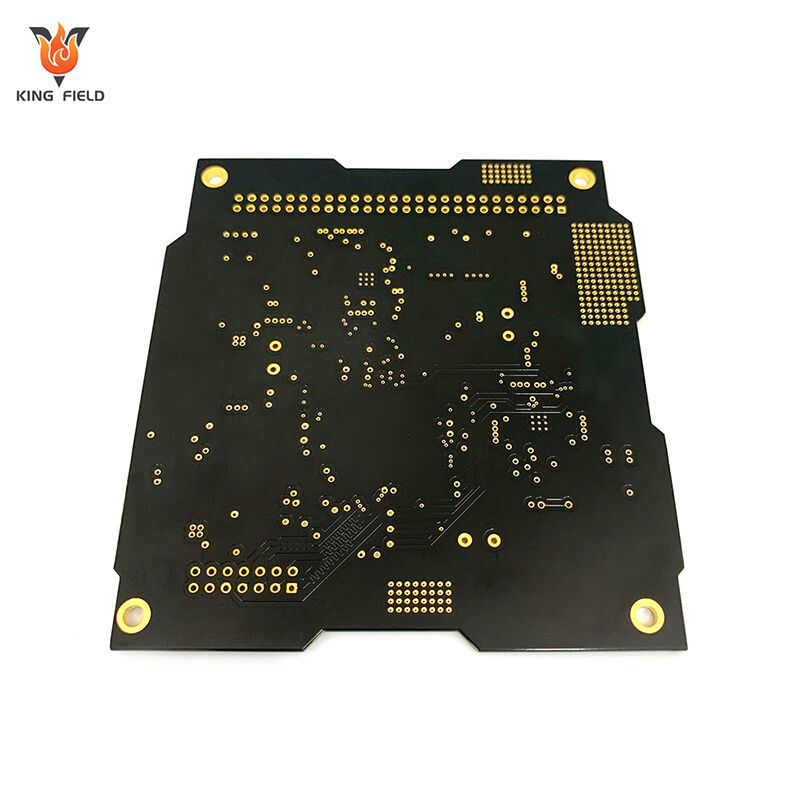

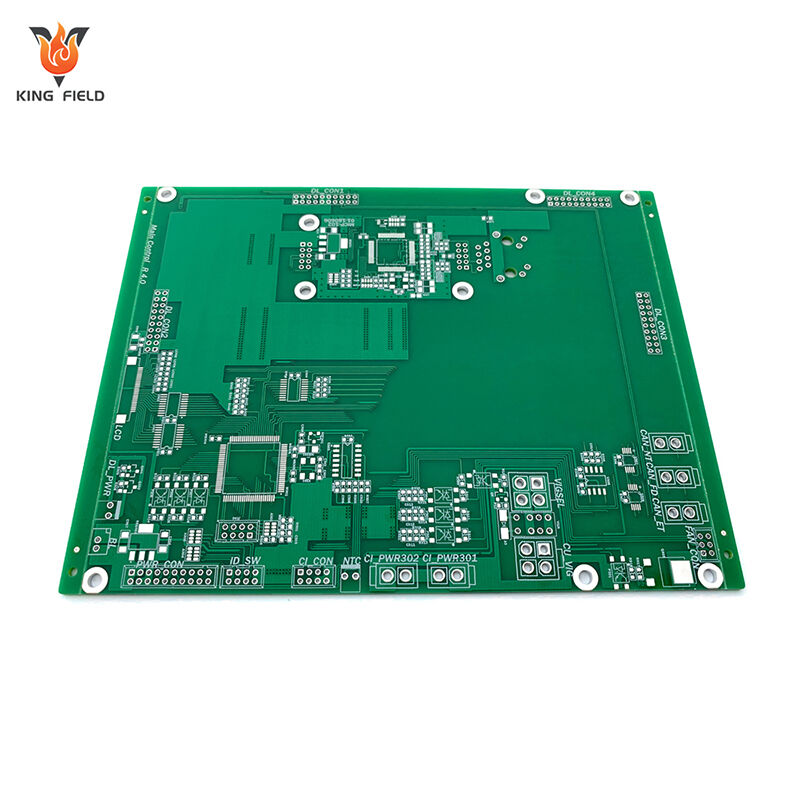

剛性PCB は、FR-4エポキシ樹脂ガラス布基板、フェノール紙基板、またはセラミック基板などの剛性絶縁基材を核として作られたプリント回路基板です。固定された形状を持ち、硬度が高く、曲げたり 折りたたむことはできません。現在最も広く使用されているタイプのPCBです。その物理的特性は安定しており、常温では柔軟性がありません。部品に対して堅固な支持を提供できます。主流の基板はFR-4であり、これは 成熟したプロセスと管理可能なコスト。高品位な用途では、高い熱伝導性および高周波特性を満たすために、セラミックまたはポリイミド改質された剛性基板が使用されます。構造は片面基板、 両面基板および多層基板をカバーしており、金属メッキ貫通穴(メタライズドバイア)によって層間接続が可能になります。複雑な回路設計にも対応でき、標準化された製造プロセスを持ち、従来の 実装技術との互換性があり、歩留まり率が高いです。

剛性プリント基板の種類は、構造層数、基板材料、用途特性などの寸法に基づいて分類できます。主な分類は以下の通りです:

構造層数による分類

・ 単面板

片面のみに導電性の銅箔回路があり、もう一方の側は基材となっています。構造がシンプルでコストも最も低く、単純な回路を持つ低電力デバイス(リモコン、おもちゃの回路など)に適しています。 基板の両面に銅箔回路を持ち、金属化されたビアによって層間接続が実現されています。単層基板に比べて回路の複雑さは高まりますが、コストは中程度です。携帯電話の充電パッド、産業用制御センサーなどの用途に広く使用されています。

· 両面プリント基板

両面に銅箔回路を持ち、金属化されたビアによって層間接続が実現されています。回路の複雑さは単層基板よりも高いですが、コストは中程度です。消費者向け電子機器 (スマートフォンの充電パッド)、産業用制御センサーなどの分野で広く利用されています。

・多層基板

3層以上の導電層を有しており(一般的には4層、6層、8層で、ハイエンドモデルでは最大40層まで)、絶縁基材によって各層が接着されています。ビアホールはスルーホール、ブラインドホール、バーリードホールに分けられ、 高密度配線が可能で、複雑な回路(コンピュータのマザーボード、自動車のECU、医療機器の主制御基板など)に適しています。

基材の材質による分類

・FR-4 PCB

基材はガラス繊維エポキシ樹脂(FR-4)で、優れた絶縁性、耐熱性および機械的強度を備えており、コストもコントロール可能。剛性PCB市場の90%以上を占めており、家電製品、産業制御、自動車などの主流分野に適している。 分野に適している。

・フェノール紙PCB(FR-1/FR-2)

基材はフェノール樹脂と紙繊維で構成されており、低コストであるが耐熱性と機械的強度が劣り、低価格帯の機器(昔ながらのラジオ、シンプルな家庭電化製品の制御基板)にのみ使用される。

・セラミックPCB

基材は酸化アルミニウムおよび窒化アルミニウムセラミックスで、優れた熱伝導性、高い絶縁性および耐高温性を持つ。高出力・高周波用途(例えば新 エネルギー車充電スタンドや航空宇宙機器など)に適している。

・金属ベースPCB(アルミベース/銅ベース)

基材は金属板(アルミニウム/銅)+絶縁層+銅箔です。「放熱PCB」とも呼ばれ、通常のFR-4よりもはるかに優れた放熱性能を備えています。LED照明、電力 増幅器、産業用制御インバータに使用されます。

銅の厚さ/性能特性による分類

・標準銅厚PCB

銅箔の厚さは≤1oz(35μm)で、一般的な小電流回路(民生用電子機器、低電力モジュール)に適しています。

・厚銅(ヘビーコッパー)PCB

銅箔の厚さは≥2oz(70μm)で、大電流の伝導能力と放熱性に優れ、高電力機器(電力モジュール、新エネルギー車の電子制御システム)に使用されます。

・高周波PCB

基材はポリテトラフルオロエチレン(PTFE)およびロジャーズ材で、誘電率が安定し、信号損失が少ないです。5G通信、レーダー、高周波機器に適しています。

表面処理工程による分類

・スズ噴霧PCB

表面がスズ層で覆われており、はんだ付け性が良好でコストが低く、従来型の機器に適しています。

・金メッキPCB

表面がニッケル・金層であり、酸化に強く、接触抵抗が低いです。高精度のコネクターやキーボード(スマートフォンのメイン基板や医療機器など)に適しています。

・OSP PCB

表面に有機保護膜が塗布されており、環境にやさしく、コストも適度です。家電製品のSMT実装技術で広く使用されています。

フレキシブルPCBとの主な違い

| 技術仕様 | 剛性PCB | フレキシブルPCB | |||

| 基板タイプ | FR-4エポキシ樹脂ガラス繊維基板、セラミックス、フェノール樹脂紙基板などの剛性材料 | ポリイミド(PI)やポリエステルフィルム(PET)などの柔軟性材料 | |||

| 物理的形状 | 堅固に固定されており、曲げたり折り曲げたりすることはできない | 柔軟で、曲げたり、巻いたり、ねじったりが可能(数万回の曲げサイクルに耐える) | |||

| 機械的強度 | 高い。衝撃や振動に強い耐性を持つ | 低く、局所的な強度を高めるために補強プレート(鋼板/FR-4)が必要 | |||

| プロセスの成熟度 | 標準化されたプロセスで、歩留まり率が高い | プロセスが複雑で、歩留まり率は比較的低い | |||

| 材料および製造コスト | 材料コストは低く(主にFR-4)、量産コストも低い | 材料費が高い(PI基板)、小ロットカスタマイズのコストも高い | |||

| 放熱性能 | 良くなる | 品質が低く、追加の放熱設計を要する | |||

| 電気性能 | 配線インピーダンスが安定しており、高出力・高周波回路に適している | 超薄銅箔はインピーダンスの変動が生じやすく、低電力回路向け | |||

| アプリケーションシナリオ | 固定設置、高安定性が要求される用途 | 狭い/不規則な空間、動的湾曲シーン | |||

| 使用寿命 | 長期間にわたり、環境による劣化に耐える | 比較的短く、屈曲部が破断しやすく、劣化耐性が低い | |||

| メンテナンスの難易度 | 低く、部品は直接交換できる | 高く、損傷後は全体を交換する必要があることが多い | |||

応用

剛性基板は、安定した形状と高い機械的強度、成熟した技術を持つため、回路の安定性や取り付け固定性が求められるさまざまな装置で広く使用されています。

家電製品分野において

コンピュータのマザーボード/グラフィックカード、スマートフォンのマザーボード、テレビの電源基板、ルーター/セットトップボックスの基板、洗濯機/冷蔵庫などの制御基板に使用されます。FR-4基板の低コストと成熟した プロセスにより、中・小電力回路に適しており、民生用製品の安定性要件を満たします。

産業制御分野:

PLCモジュール、産業用制御コンピュータのマザーボード、インバーター基板、サーボドライバ制御基板、センサ信号基板などに応用されています。振動に対する耐性と優れた耐熱性という特徴を持っています。 多層設計により複雑な回路の統合が可能で、過酷な産業用作業環境にも適しています。

自動車電子分野において

エンジン制御ユニット(ECU)、車載用中央制御基板、充電スタンドのメイン基板、バッテリー管理システム(BMS)制御基板、および車両用ランプドライバー基板との互換性を備えています。高い信頼性(高温・低温および衝撃に耐える)を特徴としており、厚銅タイプは大電流を扱うことができ、車載安全規格を満たします。 高温・低温および衝撃に耐える)を特徴としており、厚銅タイプは大電流を扱うことができ、車載安全規格を満たします。

医療機器分野:

CT装置/核磁気共鳴制御基板、モニター用回路基板、医療用電源モジュール、および血糖値計測器のメイン基板に使用されます。優れた絶縁性と安定した信号伝送性能を備えており、医療業界の厳しい安全性 および信頼性要件を満たしています。

航空宇宙分野

セラミックまたは高周波基板を使用した高級剛性PCBは、衛星機器のマザーボード、航空機用レーダ制御基板、ロケットの電力分配基板、および無人航空機の飛行制御基板に使用されます。これらは 高温・低温や放射線といった極限環境に耐えうるほか、優れた機械的強度を備えています。

新エネルギー設備分野

厚銅剛性PCB基板は、太陽光インバータ基板、蓄電池制御基板、風力発電コンバータ主基板に使用されます。大電流の伝送が可能で放熱性にも優れ、 高出力の電力伝送および変換の要件に適しています。

通信機器分野:

PTFEまたはロジャース基板による高周波剛性PCBは、5G基地局RF基板、スイッチ主基板、光モジュール基板に使用されます。信号損失が低く、高速データ伝送をサポートします。

製造能力

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~40 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ(最小および最大) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1/3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差(外縁から回路まで) | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリル径(最小/最大/穴径公差) | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| 反りとねじれ | ≤0.5% | 外形の最小Rコーナー半径(内側丸み角) | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:1 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |