Rigid-Flex PCB teknik kombinerar fördelarna med traditionella styva kort (vanligtvis tillverkade i FR-4 eller liknande material) och anpassningsförmågan hos flexibla kretsar —ofta byggda på högkvalitativa polyimidbaser. Denna hybridlösning gör det möjligt för konstruktörer att skapa komplexa anslutningar, minska vikten och förbättra den totala tillförlitligheten och tillverkningsbarheten för elektroniska produkter, särskilt i miljöer med hög täthet, mycket vibration och begränsat utrymme.

|

Funktion |

Hård PCB |

Flex-PCB |

Rigid-Flex PCB |

|

Struktur |

Endast styva lager (FR-4) |

Endast flexibla lager (polyimid) |

Kombinerade styva och flexibla sektioner |

|

Böjbarhet |

Ingen |

Dynamisk/statisk, hög böjningscykler |

Målade böjningar, mellan styva zoner |

|

Kosta |

Lägsta |

Mellersta prisklassen |

Högst (men mest mångsidig) |

|

Typiskt bruk |

Massa av elektronik |

Bärbara enheter, kopplingar, skärmar |

Rymd- och flygindustri, medicinsk utrustning, avancerad IoT |

Stel-flex-PCB är särskilt fördelaktiga i tillämpningar där elektroniska monteringsgrupper måste tåla upprepade böjningar, vibrationer, stötar eller temperaturväxlingar. Vanliga miljöer inkluderar elektronik för rymd- och flygindustri , medicintekniska produkter , militär utrustning , robusta bärbara enheter och den snabbt växande världen av IoT.

Modern elektronik—och särskilt uppdragskritiska enheter—står inför en utmanande kombination av krav: miniatyrisering, viktminskning, motstånd mot mekanisk chock och vibration, samt oavkommom tillförlitlighet. Traditionella styva PCB:er ensamt kan ofta inte uppfylla dessa standarder, särskilt inte inom luftfart, medicin, militär eller robusta konsumentprodukter. Den rigid-Flex PCB framträder som en elegant lösning till många sådana problem, tack vare dess avancerade material, genomtänkt lageruppbyggnad och unik hybridkonstruktion.

Luftfart, försvar, industri och medicinska enheter fungerar ofta under intensiv mekanisk påfrestning: upprepade chockar, vibrationer, böjning, snabba temperatursvängningar och ibland exponering för hårda kemikalier eller fukt. I dessa miljöer kan konventionella styva kretskort eller kablassemblager lida av spruckna lödningar, kontaktproblem eller tillfälliga öppna kretsar på grund av vibrationsutmattning.

Rigid-flex-kretskort minimerar dessa risker genom:

Minimering av vikt och utrymme är bland de största fördelarna med att anta stel-flex-konstruktion. I vikt-känsliga applikationer som satelliter, implanterbara medicinska enheter eller bärbara enheter spelar varje gram roll. Genom att eliminera behovet av traditionell kablage, tunga kontakter och stödande hårdvara, stela-flexibla laminerade uppbyggnader levererar kompakta, rena och robusta elektroniska plattformar.

Lista: Fördelar vad gäller tillförlitlighet och besparingar

Den Internet av saker (IoT) , bärbara fitnessenheter, smartklockor nästa generation och portabla medicinska monitorer kräver alla elektronik som är lättvikt , miniaturiserad och kan tåla upprepade böjningar. I dessa scenarier sker en explosionsartad spridning av stel-flex- och flexkretsteknologier.

|

Förmån |

Industriexempel |

Problem löst |

|

Hög vibrationsmotstånd |

Rymd- och flygindustrin, fordonsindustrin |

Förhindrar spruckna lödningar |

|

Minskad vikt/yta |

Medicinska implanter, drönare |

Möjliggör miniatyrisering |

|

Ökad hållbarhet |

Bärbara enheter, IoT, medicinska sensorer |

Håller längre än kablar/kontaktors utmattning |

|

Färre felpunkter |

Militär, övervakningskameror |

Eliminerar kontakter, jumpers |

|

Sparar i montering och tid |

Konsumentelektronik, testutrustning |

Effektiviserar tillverkningen |

Den unika konstruktionen och materialvalet i rigid-flex-kort, kombinerat med genomtänkt lageruppbyggnad och layout, gör att elektroniska moduler kan klara de tuffaste miljöerna och längsta livslängderna – ofta med betydande minskning av både storlek och komplexitet.

Valet att implementera rigid-Flex PCB teknik ofta styrs av specifika mekaniska, elektriska eller tillförlitlighetskrav som går bortom vad antingen en ren flex-PCB eller traditionell rigid kretskortsdesign kan erbjuda. Att veta när man ska anta riktlinjer för rigid-flex-kretskortsdesign kan göra skillnaden när det gäller att uppfylla prestanda-, tillverknings- och kostnmål.

Låt oss titta på några idealiska situationer där rigid-flex-kretskort ger tydliga fördelar:

Exempel på tillämpningar:

Stel-flex-kretsteknik handlar inte bara om att passa in i trånga utrymmen eller överleva hårda förhållanden. Genom att ta bort traditionella fysiska designbegränsningar kan ingenjörer:

Det är viktigt att väga rigid-Flex PCB fördelar jämfört med initiala och pågående kostnader:

En av de avgörande egenskaperna hos en flex-PCB eller stel-flex-krets är dess förmåga att böjas och anpassas till de 3D-former och rörelser som krävs av moderna elektronikdesigner. För att uppnå tillförlitlig böjprestanda krävs dock noggrann uppmärksamhet på mekaniska, material- och layoutdetaljer. Skillnaden mellan en design som överlever miljontals böjcykler och en som går sönder efter ett par hundra ligger ofta i förståelsen och tillämpningen av kärn flexibla PCB-böjbarhets regler.

Flexkretsar utsätts antingen för statisk eller dynamisk böjning :

Nyckelinblick: Dynamiska flexkretsar måste dimensioneras mycket försiktigare, med större böjradie och mer robusta material och ruttval, för att undvika utmattning av koppar och sprickbildning i banor.

Det viktigaste parametern för flexibilitetspålitlighet är byggerradius —den minsta radie som flexdelen kan böjas till utan risk för mekanisk eller elektrisk felaktighet.

Allmänna riktlinjer för minimiböjradie:

|

Antal lager |

Statisk flexböjradie |

Dynamisk flexböjradie |

|

1–2 lager |

≥ 6 × flextjocklek |

≥ 100 × flextjocklek |

|

3+ lager |

≥ 12 × böjtolerans |

≥ 150 × böjtolerans |

|

Flex-typ |

Tjocklek (mm) |

Rekommenderad statisk böjradie (mm) |

Rekommenderad dynamisk böjradie (mm) |

|

Enkel-lager (1 oz Cu) |

0.10 |

0.60 |

10 |

|

Dubbel-lager (0.5 oz Cu) |

0.15 |

0.90 |

15 |

|

Fyra-lager (0.5 oz Cu/lager) |

0.26 |

3.0 |

39 |

De material som valts för din flex-PCB eller stel-flex-kort påverkar direkt böjbarhet, tillförlitlighet, livslängd, kostnad och till och med tillverkningsbarhet. Att förstå egenskaperna hos basmaterial, limmedel, förstyvningar och ytbehandlingar är avgörande för att tillämpa de mest effektiva riktlinjer för stel-flex-PCB-design och uppfylla industristandarder såsom IPC-4202, IPC-4203 och IPC-4204.

|

Funktion |

Limbaserad flex |

Limfri flex |

|

Process |

Fogad med limlager |

Direktlaminerad, inget limgränssnitt |

|

Fuktmotstånd |

Lägre |

Högre (mindre vattenabsorption) |

|

Temperaturklassning |

~120–150°C (begränsar reflowcykler) |

Upp till 250°C eller mer (ideal för reflow) |

|

Böjcykler |

Måttlig (statict föredragen) |

Överlägsen (dynamisk/miljoncykel godkänd) |

|

Tillverkningsrisk |

Högre risk för avskilning |

Utmärkt hållbarhet, mindre avskilning |

|

Kosta |

Lägre |

Högre initial kostnad, men bättre tillförlitlighet |

För hög tillförlitlighet och dynamiska böjdesigner, limfria konstruktioner anses nu vara guldstandard.

|

Material / Komponent |

IPC-standard |

Typiskt bruk |

Kritiska egenskaper |

|

Polyimidfilm |

IPC-4202 |

Flexsubstrat/täcklager |

Dk, Tg, fuktabsorption, termisk klassning |

|

Rullad glödgad koppar |

IPC-4562 |

Konduktörer |

Trötthetslivslängd, ductilitet, tjocklek |

|

FCCL |

IPC-4204 |

Baslaminat |

Adhesion, flexibilitet, motståndskraft mot reflow |

|

Bondply/adhesiv |

IPC-FC-234 |

Lagerförbindning |

Temp, fukt, dielektrisk kompatibilitet |

|

FR-4-förstyvning |

IPC-4101 |

Stel stödplatta |

CTE-anpassning, mekaniskt stöd |

|

Metallförstyvning |

N/A |

Hållbart stöd |

Stöt/vibration, jordanslutning |

Layout och ruttning av en flex-PCB eller stel-flex-krets är mycket mer än bara att koppla ihop prickarna – det är där mekanisk och elektrisk konstruktion verkligen smälter samman. Rätta val av layout är avgörande för att maximera böjlivslängden, minimera fältskador (till exempel sprickbildning i via eller "I-balk-effekter"), samt säkerställa tillverkningsbarhet och hög genomsökning. Nedan följer grundläggande regler och experttips som hjälper dig att tillämpa de bästa riktlinjer för stel-flex-PCB-design på ditt nästa projekt.

När man använder flerlagers flexkretskort krävs större omsorg vid routning:

|

Attribut |

Plätering endast på knapp/platta |

Panelplätering |

|

Elektrisk väg |

Endast vid plattor (mindre koppar) |

Koppar genom alla spår |

|

Flexibilitet |

Bättre (mindre koppar totalt i området) |

Lägre (mer koppar = stelare) |

|

Solderbarhet |

Högre risk för frånlyftning av pad |

Bättre för robust montering |

|

Ansökan |

Dynamisk böjning, känslig flex |

Statisk flex, stel fästning |

Bästa praxis: För dynamiska, högflex-områden erbjuder endast pad (button) plätering bättre böjlivslängd; för statiska eller stelfästade områden kan panelsplätering erbjuda mer robusta anslutningar.

|

Designregel / Funktion |

Rekommenderat värde / Metod |

|

Spårbanan i böjzonen |

Böjd, parallell med veck, inga skarpa vinklar |

|

Undvik funktioner i veckområdet |

Inga padar, hål, via; följ rekommenderat avstånd |

|

Stegrade spår (flera lager) |

Förskjutning mellan lager, inte direkt över varandra |

|

Avstånd mellan borrning och koppar |

Minst 8 mil (0,2 mm) |

|

Minsta ringformad koppar (via/pad) |

≥ 8 mil |

|

Användning av tärpaddar/via |

Alltid i böj- och övergångsområden |

|

Avtappningshål/urtag |

Lägg till breda flexzoner för minskad spänning |

En välkonstruerad flexibel PCB-uppbyggnad är grunden för en tillförlitlig stel-flex-kort , vilket harmonierar mekanisk flexibilitet med elektrisk prestanda. Att välja rätt antal lager, tjocklek och material hjälper till att optimera böjbarhet, signalkvalitet, EMF-skydd och tillverkningsbarhet. Detta avsnitt förklarar hur man designar en effektiv uppbyggnad som överensstämmer med produktens mekaniska och elektriska krav.

Statiska flexibla uppbyggnader: Avsedda för kretskort som böjs en gång eller ett fåtal gånger (t.ex. fasta veck inuti höljen). De kan tolerera tätare lagerantal (upp till 8+ lager) och måttlig böjradie eftersom den mekaniska belastningen är begränsad efter montering.

Dynamiska flexibla uppbyggnader: För flexkretsar utsatta för upprepade cykliska böjningar (hundratusentals eller miljontals cykler) kräver dessa konstruktioner:

Lager med jämnt antal och symmetriska arrangemang minimerar vridning och mekanisk belastning. Korrekt balanserade inre lager bidrar till att bibehålla:

Bokbindningsteknik: Används vid flexibla PCB med högt antal lager för att sammanfoga flera flexlager genom att laminera två eller flera flexkretsar back-to-back, separerade med bindmedel. Denna metod ökar mekanisk hållfasthet utan att kompromissa med flexibiliteten.

Luftgapskonstruktion: Incorpererar kontrollerade luftgap mellan flexlager eller mellan flex- och stela sektioner för att minska dielektrisk konstant och förlust, vilket förbättrar högfrekvent signalöverföring och impedanskontroll.

Fysiska mock-up: Pappers- eller Mylarmodeller hjälper till att visualisera böjzoner och mekanisk passform innan tillverkning.

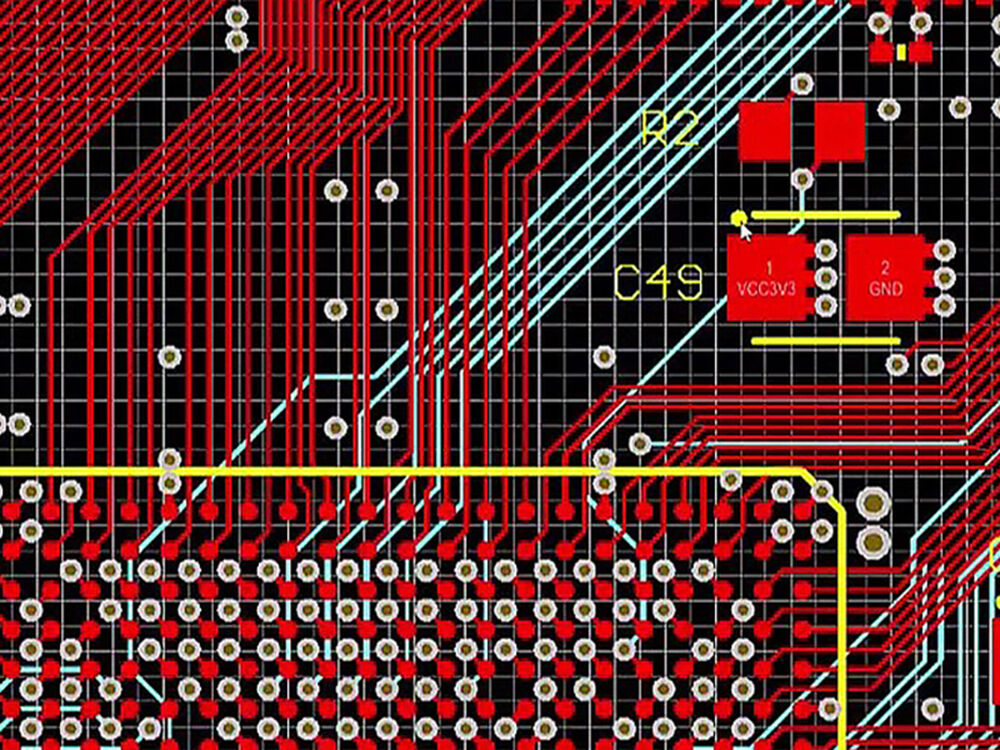

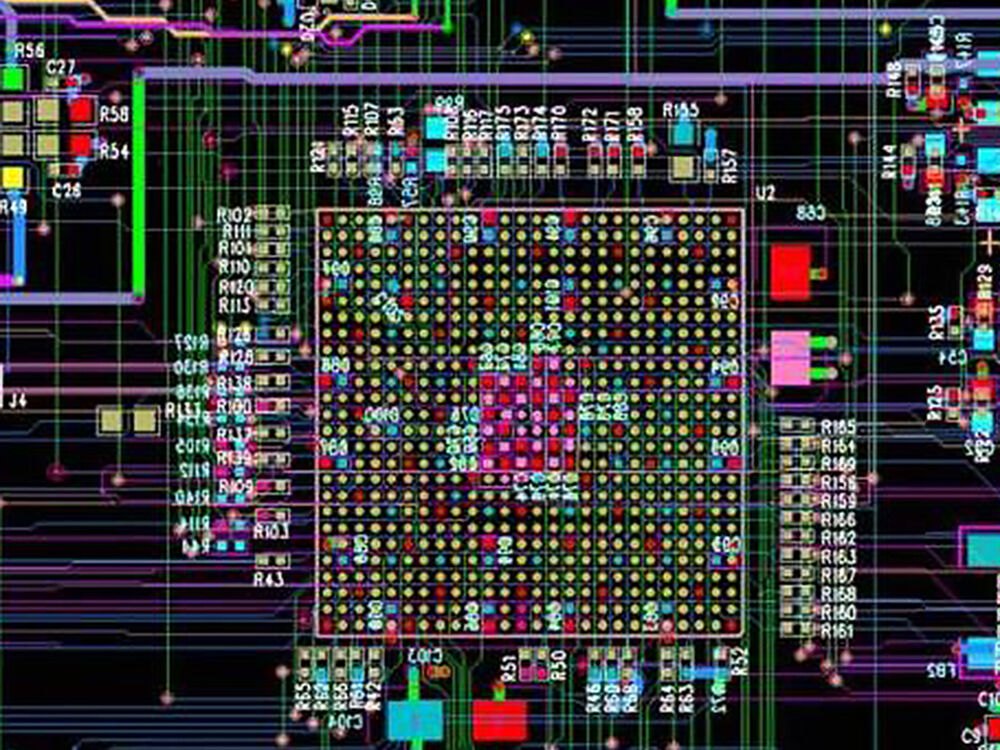

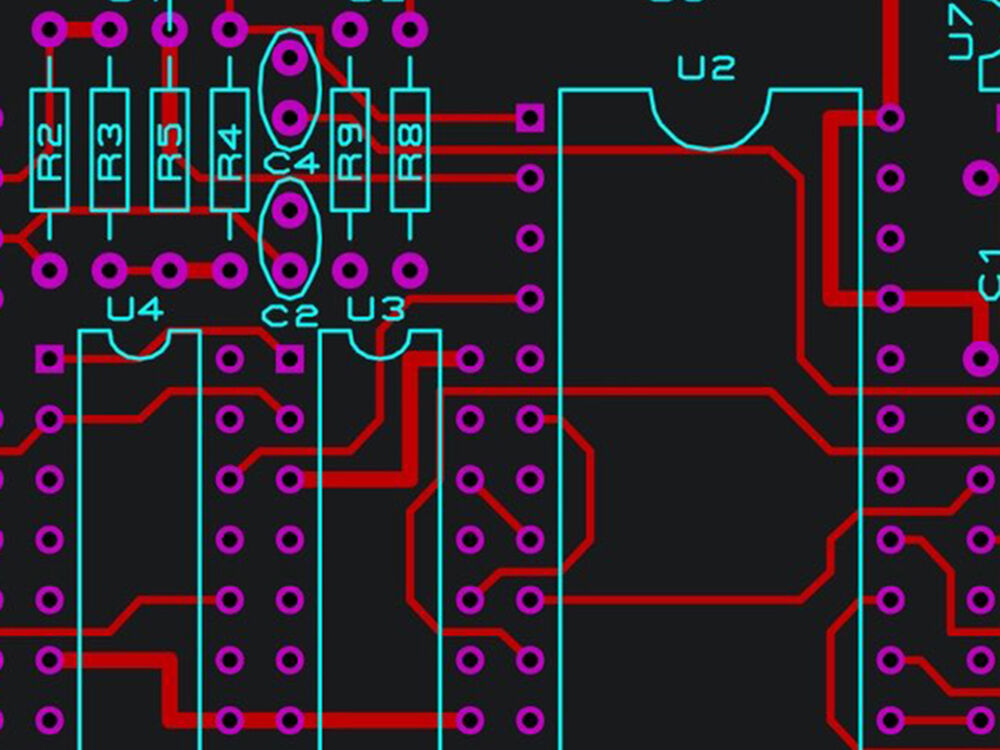

ECAD/MCAD-integrering: Använd verktyg som Cadence OrCAD, Altium eller Siemens NX för att simulera lageruppbyggnad, böjradier och mekaniska spänningar.

Lagerverktyg: Många PCB-tillverkare tillhandahåller verktyg för lageruppbyggnad och materialval online, vilket underlättar impedansberäkningar och kontroller av materialkompatibilitet tidigt i designprocessen.

|

Lager |

Material |

Tjocklek (mils) |

Kopparvikt (oz) |

Anteckningar |

|

1 |

Coverlay (polyimid) |

1.5 |

N/A |

Skyddande toppskikt |

|

2 |

Signallager (Cu) |

0.5 |

0,5 oz |

Inre signalbanor |

|

3 |

Prepreg (bondply) |

2.0 |

N/A |

Adhesiv dielektrisk lager |

|

4 |

Signallager (Cu) |

0.5 |

0,5 oz |

Inre retur-/strömsplan |

|

5 |

Flexibelt kärnlager (polyimid) |

1.0 |

N/A |

Flexibelt bärverk |

|

6 |

Signallager (Cu) |

0.5 |

0,5 oz |

Signallager längst ner |

|

7 |

Coverlay (polyimid) |

1.5 |

N/A |

Nedersta skyddande omslag |

Att följa branschstandarder är avgörande för att säkerställa att din rigid-Flex PCB uppfyller kvalitets-, tillförlitlighets- och tillverkningskrav. IPC-standarder utgör grunden för konsekvent design, tillverkning, inspektion och monteringspraxis inom elektronikbranschen. Nedan markerar vi viktiga IPC-standarder som vägleder ditt styvt-flexigt PCB-projekt från koncept till produktion.

|

Standard |

Omfattning |

Relevans |

|

IPC-2221 (Generisk standard för design av tryckkretar) |

Covers generella krav för konstruktion av kretskort och andra former av komponentmontering eller interconnect-strukturer. |

Ger grundläggande designriktlinjer som gäller för flexibla, stela och stel-flexibla kretskort. |

|

IPC-2223 (Sektionsstandard för flexibla och stel-flexibla kretsar) |

Definierar specialiserade designregler specifikt för flexibla och stel-flexibla kretsar, inklusive böjzoner, lageruppbyggnad och övergångar. |

Central för flexkretskorts böjradie, spårstrukturering och undvikandeområden. |

|

IPC-6013 (Kvalificering och prestanda för flexibla tryckta kretskort) |

Anger tillverkningskvalificeringskriterier, acceptanskriterier vid testning och prestandakrav för flexibla kretskort. |

Säkerställer att flexibla och stel-flexibla kretskort uppfyller tillförlitlighets- och kvalitetsmål före leverans. |

|

IPC-600 (Acceptans av tryckta kretskort) |

Ger visuella och elektriska acceptanskriterier för färdiga kretskort, inklusive klassificering av defekter. |

Används för slutlig inspektion, definierar acceptabla felgränser, inklusive flexspecifika aspekter. |

|

IPC-A-610 (Acceptabilitet av elektroniska monteringar) |

Definierar kvalitetskrav för monterade PCB:ar, inklusive lödningar och komponentplaceringens kvalitet. |

Kritiskt för stel-flex-PCB-montering, särskilt i övergångszoner och vid anslutningar. |

|

IPC/EIA J-STD-001 (Krav för lödda elektriska och elektroniska monteringar) |

Standard för lödningsprocesser, material och acceptabilitetskrav. |

Säkerställer pålitliga lödförband för stel-flex-monteringar, inklusive ZIF-anslutningar. |

|

IPC-FC-234 (Vägledning för trycksensitiva limmedel i flexibla kretsar) |

Covers täcker val av lim och applikationsanvisningar specifika för PSA-material som används i flexkretsar. |

Viktigt för tillförlitlig bindemedels- och skyddslageradhesion i flex- och stel-flexkonstruktioner. |

Krökningradie och mekaniska spänningskontroller: IPC-2223 definierar riktlinjer för minsta krökningsradie baserat på antalet flexlager och lagerupptjockning, vilket är avgörande för att förhindra ledningsutmattning och sprickbildning i via.

Regler för övergångszoneutformning: IPC-2223 och IPC-6013 betonar förbjudna zoner runt övergångar mellan flex och stel—inga padar, via eller spår får placeras för nära kanterna för att minimera avlamellering eller brott.

Laminat- och limspecifikationer: Att välja material som överensstämmer med IPC säkerställer prestanda vid långvariga termiska cykler, böjspänningar och fukt, där IPC-FC-234 ger vägledning för användning av lim.

Inspektion och godkännande: Genom att använda IPC-600 och IPC-610-kriterier kan tillverkare och monterare korrekt klassificera brister och sätta toleransnivåer anpassade till kraven för flexkretsar.

Monteringsriktlinjer: Enligt IPC-A-610 och J-STD-001 kräver montering i stel-flex-PCB noggranna lödnings- och fuktkontrollmetoder (förbakning), särskilt med tanke på polyimidens känslighet för fukt.

IPC-standarder föreskriver också:

|

IPC-standard |

Huvudfokus |

Huvudsaklig fördel |

|

IPC-2221 |

Generiska PCB-designregler |

Grundläggande designkonsekvens |

|

IPC-2223 |

Designregler specifika för flex-/rigid-flex |

Böjzoner, övergångar, skyddszoner |

|

IPC-6013 |

Kvalificering och inspektion av tillverkning av flexibla PCB |

Tillverkningspålitlighetssäkerställande |

|

IPC-600 |

PCB:s visuell och elektrisk acceptabilitet |

Klassificering av fel och acceptansgränser |

|

IPC-A-610 |

Monteringsarbetskvalitet |

Säkerställer kvalitet på lödningar och komponenter |

|

J-STD-001 |

Lödningsprocess |

Konsekvent och tillförlitlig kvalitet på lödförbindelser |

|

IPC-FC-234 |

Hantering av lim i flexkretsar |

Säkerställer hållbara limförband |

Design och tillverkning flexibla pcb och rigid-flex-PCB:er innehåller komplexa variabler som direkt påverkar kostnad och ledtid. Genom att förstå dessa drivkrafter kan ingenjörer och produktchefer optimera konstruktioner för snabbare och mer ekonomisk produktion utan att offra kvalitet eller tillförlitlighet.

|

Kostnadsfaktor |

Påverkan |

Beskrivning |

|

Kortstorlek och form |

Hög |

Större eller oregelbundet formade flexkretsar kräver mer material och komplex verktygstillverkning. |

|

Antal lager |

Hög |

Varje extra lager lägger till processsteg, prepreg, koppar och inspektionskrav. |

|

Materialval |

Medium |

Specialmaterial som hög-Tg-polyimid, no-flow-prepreg och limfria FCCL är dyrare. |

|

Koppartjocklek och tvärgitter |

Medium |

Tjockare koppar ökar kostnaden; tvärsträckning bevarar flexibiliteten men kräver ytterligare processkontroll. |

|

Flex- respektive stelsektioner |

Medium |

Komplexa stel-flex-lamineringar ökar inställnings- och lamineringsteg. |

|

Borrhålststorlek och antal |

Medium |

Fler hål innebär längre borrningstid; små hål (<8 mil) ökar komplexiteten. |

|

Via- och pad-funktioner |

Medium |

Speciella vias (mikroviass, blinda/nedbegravda), stora ringformade ytor och tårformar medför högre kostnader. |

|

Ytbehandlingar och förstyvningar |

Medium |

ENIG-ytbehandlingar, material för förstyvning (Kapton, FR4, metall) och antal påverkar kostnaden. |

|

Toleranser och konstruktionskrav |

Hög |

Stränga elektriska/mekaniska toleranser kräver finare tillverkningskontroller och inspektioner. |

Olämpliga böjkrav Att ange böjradier som är mindre än tillverkningskapaciteten eller IPC-riktlinjerna medför omarbete och förseningar i tillverkningen.

Ofullständig eller tvetydig designdata Saknade nyckeldokumentation, såsom specifikationer för övergång från flex till stelt, information om ZIF-kontakter, definitioner av stack-up eller borr-till-koppar avstånd, resulterar i återkoppling mellan ingenjörer och blockerade projekt.

Designrelaterade problem Exempel inkluderar felaktig spårdragning i böjningar, felaktig via-placering eller överdrivna kopparplan i flexzoner, vilka flaggas av DFM-verktyger efter inlämning.

Otydliga monteringsanvisningar Montering av flexkretar kräver förbaking/fuktreglering, korrekt användning av förstyvningsplåtar och fixeringsriktlinjer. Om dessa uppgifter saknas kan assemblerare förvirras och tid förloras.

Proffs tips: Att tillhandahålla en fullständig tillverkningsritning och omfattande specifikationer , kombinerat med tidig DFM-konsultation från din flex-PCB-tillverkare, förkortar ledtider avsevärt och minskar kostsamma omdesigneringar.

När du optimerar kostnad med hänsynstagande till genomloppstid, kom ihåg att:

|

Designfaktor |

Kostnadspåverkan |

Påverkan på omsättningstid |

Minskningsstrategi |

|

För många lager |

Hög |

Hög |

Begränsa antalet lager till det väsentliga; använd bokfjädring/luftgap om nödvändigt |

|

Små borrhål (<8 mil) |

Medium |

Hög |

Öka borrstorlek något om prestandan tillåter det |

|

Komplexa via-typer (blinda/begravda) |

Medium |

Medium |

Använd standardvia där det är möjligt |

|

Hårt böjradie (<IPC-standard) |

Hög |

Hög |

Dimensionera böjradie enligt IPC-2223 och materialspecifikationer |

|

Flera olika lageruppbyggnadszoner |

Medium |

Medium |

Använd ECAD-verktyg för att optimera och verifiera innan tillverkning |

|

Limfria konstruktioner |

Högre materialkvalitet |

Medium |

Väg långsiktiga tillförlitlighetsfördelar mot den initiala kostnaden |

Samarbete med rätt flex-PCB eller tillverkare av stela-flexibla PCB är kritiskt för att säkerställa att dina sofistikerade designlösningar omvandlas till högkvalitativa, pålitliga produkter som levereras i tid. Till skillnad från vanliga styva kretskort kräver flexibla och stela-flexibla kretsar specialiserad tillverkning, noggrann hantering av material och strikt kvalitetskontroll för att uppfylla krävande elektriska och mekaniska specifikationer.

Erfarenhet och tillverkningskapacitet

Material och teknik

Stöd för Design for Manufacturability (DFM)

Certifieringar och kvalitetsässurance

Enskild anläggning, helhetslösning för produktion

|

Kategori |

Provfrågor |

|

Erfarenhet och kapacitet |

Hur många år har ni tillverkat flexibla/stela-flexibla PCB? Hanterar ni hög lagerantal och dynamisk flex? |

|

Material och teknik |

Vilka typer av polyimid- och FCCL-material har ni i lager? Erbjuder ni limfria flexlösnigar? |

|

DFM & Support |

Tillhandahåller ni DFM-granskningar och designrådgivning? Vilka onlineverktyg erbjuder ni för offertförfrågningar och filkontroller? |

|

Kvalitetscertifieringar |

Vilka certifieringar har ni (t.ex. IPC, ISO, UL)? Kan ni dela nyligen genomförda granskningsresultat? |

|

Montering & Fuktreglering |

Vad är era förbaketningsprocesser? Kan ni montera flexkretsar med ZIF-kontakter tillförlitligt? |

|

Leveranstid och skalförmåga |

Vad är er typiska leveranstid för snabba prototyper? Kan ni skala upp från 1 prototyp till 100 000+ produktionsenheter? |

Sierra Circuits är ett föredöme för branschens bästa praxis och erbjuder:

Design och tillverkning rigid-flex-PCB:er är en sofistikerad process som kräver en helhetslösning – från intelligent materialval och konstruktionsdesign till exakt layout och pålitliga tillverkningspartnerskap. Nedan följer en koncis sammanfattning av viktiga punkter och bästa praxis enligt branschstandarder och erfarenheter från fältet för att hjälpa dig lyckas med din nästa högprestande flexkrets.

|

Bästa praxis |

Varför det är viktigt |

|

Tidig DFM-konsultation med tillverkare |

Undvik omprojektering, säkerställ tillverkningsbarhet |

|

Använd material och processer enligt IPC |

Uppfyll branschstandarder för pålitlighet och kvalitet |

|

Säkerställ korrekt böjradie och design av neutrala axeln |

Maximera livslängden för flexkopplingar |

|

Ge företräde åt valsade, glödgade kopparledningar för dynamisk flex |

Utmärkt kopparbrukthet för upprepade böjningar |

|

Skapa symmetriska lageruppbyggnader |

Minska mekanisk belastning och vridning |

|

Optimera spårstötning och via-design |

Förebygg mekaniska haverier och signalproblem |

|

Välj turnkey-tillverkare med kompetens inom flex |

Smidig övergång från prototyp till produktion |

Rigid-Flex PCB-design kombinerar elektrisk precision med mekaniska krav – genom att balansera flerlagers stapling, noggranna materialval och elegant routning för att skapa robusta lösningar för de mest krävande branscherna. Genom att tillämpa standarder med omtanke, samarbeta med erfarna tillverkare och följa beprövade designregler kommer din nästa flexibla eller halvflexibla PCB att utmärka sig när det gäller hållbarhet, prestanda och tillverkningsvänlighet.

Senaste Nytt

Senaste Nytt2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08