Circuit imprimé rigide-flexible la technologie combine les avantages des cartes rigides traditionnelles (généralement fabriquées avec des matériaux FR-4 ou similaires) et l'adaptabilité des circuits flexibles —souvent construits sur des substrats en polyimide de haute qualité. Cette solution hybride permet aux concepteurs de créer des interconnexions complexes, de réduire le poids et d'améliorer la fiabilité générale ainsi que la facilité de fabrication des produits électroniques, notamment dans les environnements à forte densité, à vibrations élevées ou à espace limité.

|

Caractéristique |

Circuit imprimé rigide |

Flex PCB |

Circuit imprimé rigide-flexible |

|

Structure |

Uniquement des couches rigides (FR-4) |

Uniquement des couches flexibles (polyimide) |

Sections combinées rigides et flexibles |

|

Formabilité |

Aucun |

Dynamique/statique, cycles de flexion élevés |

Flexions ciblées, entre zones rigides |

|

Coût |

Plus bas |

De gamme moyenne |

Le plus élevé (mais le plus polyvalent) |

|

Utilisation typique |

Électronique en vrac |

Objets connectés, connecteurs, écrans |

Aérospatiale, médical, objets connectés avancés |

Les circuits imprimés rigido-flexibles présentent un avantage particulier dans les applications où les ensembles électroniques doivent résister à des flexions répétées, aux vibrations, aux chocs ou aux cycles de température. Les environnements courants incluent l'électronique aérospatiale , appareils médicaux , les équipements militaires , objets connectés robustes et le monde en pleine expansion de l'Internet des objets.

Les équipements électroniques modernes — et en particulier les dispositifs critiques — doivent faire face à une combinaison exigeante de contraintes : miniaturisation, réduction du poids, résistance aux chocs et vibrations mécaniques, et fiabilité inaltérable. Les cartes PCB rigides traditionnelles seules ne parviennent souvent pas à répondre à ces exigences, notamment dans les secteurs aérospatial, médical, militaire ou celui des produits grand public robustes. circuit imprimé rigide-flexible émerge comme une solution élégante à de nombreux problèmes similaires, grâce à ses matériaux avancés, son empilement réfléchi et sa construction hybride unique.

Aéronautique, défense, industrie et dispositifs médicaux fonctionnent fréquemment sous une contrainte mécanique intense : chocs répétés, vibrations, flexion, variations rapides de température, et même exposition à des produits chimiques agressifs ou à l'humidité. Dans ces environnements, les assemblages conventionnels rigides ou basés sur des câbles peuvent souffrir de fissures dans les soudures, de défaillances de connecteurs ou de circuits ouverts intermittents dues à la fatigue par vibration.

Les circuits rigides-flexibles minimisent ces risques en :

Réduction du poids et de l'espace figurent parmi les principaux avantages de l'adoption d'une conception de cartes rigido-flexibles. Dans les applications sensibles au poids telles que les satellites, les dispositifs médicaux implantables ou les objets portables, chaque gramme compte. En supprimant le besoin de câblage traditionnel, de connecteurs lourds et de matériel de support, les empilements rigido-flexibles offrent des plateformes électroniques compactes, propres et robustes.

Liste : Avantages de fiabilité et d'économie

La Internet des objets (IoT) , dispositifs portables de fitness, montres intelligentes de nouvelle génération et moniteurs médicaux portables exigent tous des composants électroniques léger , miniaturisés , capables de résister à des pliages répétés. Dans ces cas, les technologies de circuits rigides-flexibles et flexibles connaissent une adoption fulgurante.

|

Bénéficier |

Exemple d'industrie |

Problème Résolu |

|

Haute tolérance aux vibrations |

Aérospatiale, Automobile |

Prévient les soudures fissurées |

|

Réduction du poids/espace |

Implants médicaux, Drones |

Permet la miniaturisation |

|

Durabilité accrue |

Objets connectés, IoT, Capteurs médicaux |

Durée de vie supérieure à la fatigue des câbles/connecteurs |

|

Moins de points de défaillance |

Caméras militaires, de surveillance |

Élimine les connecteurs et cavaliers |

|

Économie d'assemblage/de temps |

Électronique grand public, équipements de test |

Optimise la fabrication |

La construction unique et le choix des matériaux des cartes rigides-flexibles, combinés à un empilement et un agencement réfléchis, permettent aux ensembles électroniques de résister aux environnements les plus difficiles et d'assurer les durées de service les plus longues — souvent avec une réduction substantielle de la taille et de la complexité.

Le choix de mettre en œuvre circuit imprimé rigide-flexible la technologie est souvent dicté par des besoins mécaniques, électriques ou de fiabilité spécifiques qui dépassent ce que peut offrir une carte flexible pure ou une conception traditionnelle de carte rigide. directives de conception de carte rigide-flexible peut faire toute la différence pour atteindre les objectifs de performance, de fabricabilité et de coût.

Examinons quelques situations idéales où les cartes électroniques rigides-flexibles offrent des avantages évidents :

Exemples de demandes:

La technologie des circuits rigides-flexibles ne se limite pas à s'insérer dans des espaces restreints ou à résister à des conditions difficiles. En supprimant les contraintes traditionnelles de conception physique, les ingénieurs peuvent :

Il est important de peser circuit imprimé rigide-flexible les avantages contre les coûts initiaux et récurrents :

L'une des caractéristiques principales d'un flex PCB ou circuit rigido-flexible est sa capacité à se plier et à s'adapter aux formes tridimensionnelles ainsi qu'aux mouvements requis par les conceptions électroniques modernes. Toutefois, obtenir une performance de flexion fiable exige une attention particulière aux aspects mécaniques, aux matériaux et à la disposition. La différence entre un design qui résiste à des millions de cycles de flexion et un autre qui échoue après quelques centaines réside souvent dans la compréhension et l'application rigoureuse des règles fondamentales de flexibilité des circuits imprimés flexibles .

Les circuits flexibles sont soumis à l'un des deux cas suivants statique ou flexion dynamique :

Compréhension clé : Les circuits flexibles dynamiques doivent être conçus de manière beaucoup plus conservatrice, avec un rayon de courbure plus grand et des matériaux ainsi qu'une disposition des pistes plus robustes, afin d'éviter la fatigue du cuivre et la fissuration des pistes.

Le paramètre le plus crucial pour la fiabilité des circuits flexibles est le rayon de courbure —le rayon minimum selon lequel la section flexible peut être incurvée sans risquer une défaillance mécanique ou électrique.

Lignes directrices générales pour le rayon de courbure minimum :

|

Nombre de couches |

Rayon de courbure en flexion statique |

Rayon de courbure en flexion dynamique |

|

1 à 2 couches |

≥ 6 × l'épaisseur du flexible |

≥ 100 × l'épaisseur du flexible |

|

3 couches ou plus |

≥ 12 × l'épaisseur du flexible |

≥ 150 × l'épaisseur du flexible |

|

Type de flex |

Épaisseur (mm) |

Rayon de courbure statique recommandé (mm) |

Rayon de courbure dynamique recommandé (mm) |

|

Simple couche (1 oz Cu) |

0.10 |

0.60 |

10 |

|

Double couche (0,5 oz Cu) |

0.15 |

0.90 |

15 |

|

Quatre couches (0,5 oz Cu/couche) |

0.26 |

3.0 |

39 |

Les matériaux sélectionnés pour votre flex PCB ou carte rigido-flexible influencent directement la flexibilité, la fiabilité, la longévité, le coût et même la facilité de fabrication. Comprendre les propriétés des matériaux de base, des adhésifs, des renforts et des finitions est essentiel pour appliquer les directives de conception les plus efficaces pour les circuits imprimés rigido-flexibles et conforme aux normes industrielles telles que IPC-4202, IPC-4203 et IPC-4204.

|

Caractéristique |

Flexible avec adhésif |

Flexible sans adhésif |

|

Process |

Fixé avec couche adhésive |

Laminé directement, sans interface de colle |

|

Résistance à l'humidité |

Inférieur |

Plus élevé (moins d'absorption d'eau) |

|

Classe de température |

~120–150°C (limite les cycles de reflux) |

Jusqu'à 250°C ou plus (idéal pour le reflux) |

|

Cycles de flexion |

Modéré (préféré en usage statique) |

Supérieur (approuvé pour usage dynamique/million de cycles) |

|

Risque de fabrication |

Risque plus élevé de délamellage |

Durabilité excellente, moins de délaminage |

|

Coût |

Inférieur |

Coût initial plus élevé, mais meilleure fiabilité |

Pour les conceptions à haute fiabilité et flexion dynamique, constructions sans adhésif sont désormais considérées comme la norme de référence.

|

Matériau / Composant |

Norme IPC |

Utilisation typique |

Propriétés critiques |

|

Film de polyimide |

IPC-4202 |

Substrat flexible/couche de protection |

Dk, Tg, absorption d'humidité, classe thermique |

|

Cuivre laminé recuit |

IPC-4562 |

Chefs d'orchestre |

Durée de vie en fatigue, ductilité, épaisseur |

|

FCCL |

IPC-4204 |

Lame base |

Adhérence, flexibilité, résistance au refusion |

|

Bondply/adhésif |

IPC-FC-234 |

Assemblage en couches |

Compatibilité température, humidité, diélectrique |

|

Renfort FR-4 |

IPC-4101 |

Support rigide |

Correspondance CTE, support mécanique |

|

Renfort métallique |

N/A |

Support robuste |

Choc/vibration, connexion de masse |

La conception et le routage d'un flex PCB ou circuit rigido-flexible va bien au-delà du simple fait de relier les points — c’est là que l'ingénierie mécanique et l'ingénierie électrique fusionnent réellement. Le choix d'une disposition appropriée est crucial pour maximiser la durée de vie en flexion, minimiser les défaillances sur le terrain (telles que les fissures ou le « I-beaming »), et garantir la fabricabilité et le rendement. Voici des règles fondamentales et des conseils d'experts pour vous guider dans l'application des meilleures circuits imprimés rigido-flexibles à votre prochain projet.

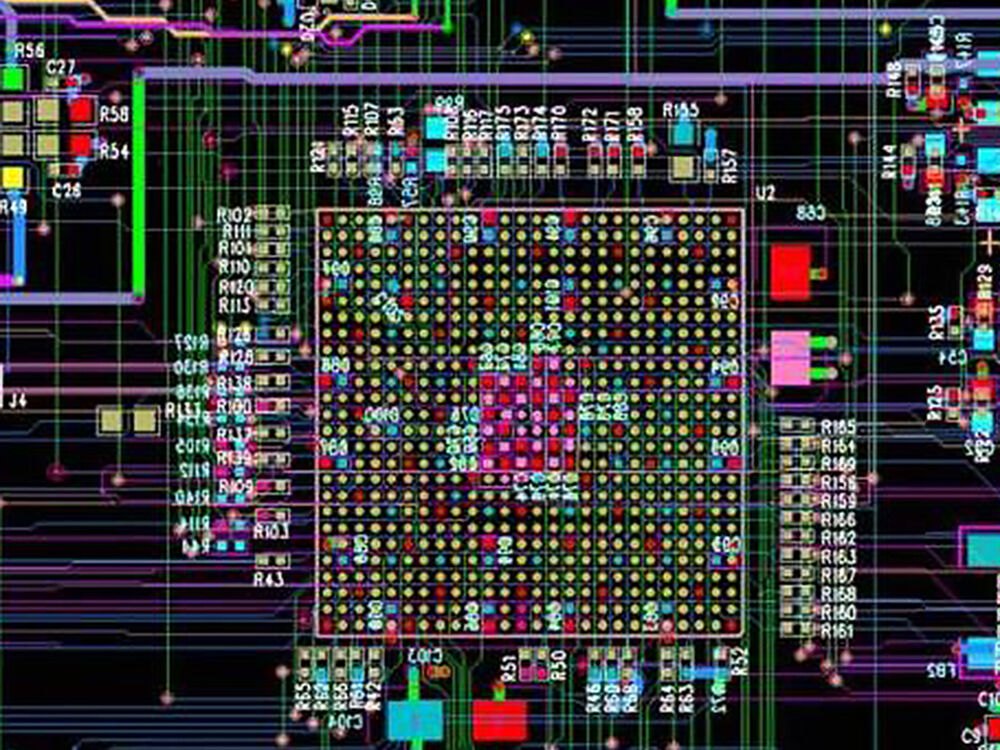

Lorsque vous utilisez des cartes flex multilayer, une attention accrue dans le routage est nécessaire :

|

Attribut |

Plaquage bouton/uniquement sur pastille |

Plaquage panneau |

|

Chemin électrique |

Uniquement aux plots (moins de cuivre) |

Cuivre sur l'ensemble des pistes |

|

Flexibilité |

Supérieur (moins de cuivre global dans la région) |

Inférieur (plus de cuivre = plus rigide) |

|

Soudabilité |

Risque plus élevé de décollement du plot |

Mieux adapté à un montage robuste |

|

Application |

Flexion dynamique, flexibilité sensible |

Flexion statique, fixation rigide |

Meilleure pratique : Pour les zones dynamiques à forte flexibilité, le plaquage sur plots uniquement (en bouton) offre une meilleure durée de vie en flexion ; pour les zones statiques ou à fixation rigide, le plaquage de panneau peut offrir des connexions plus robustes.

|

Règle de conception / Fonctionnalité |

Valeur / Pratique recommandée |

|

Trajet de la piste dans la zone de pliage |

Courbe, parallèle au pli, sans angles aigus |

|

Zone interdite pour éléments fonctionnels dans la zone de pliage |

Pas de pastilles, trous ni vias ; respecter l'écartement recommandé |

|

Pistes décalées (multi-couches) |

Décalage entre les couches, pas d'alignement direct superposé |

|

Distance de perçage au cuivre |

Minimum 8 mil (0,2 mm) |

|

Anneau annulaire minimum (via/pad) |

≥ 8 mil |

|

Utilisation de pastilles/voies en forme de larme |

Toujours dans les zones de courbure et de transition |

|

Trou d'évidement/échancrures |

Ajouter dans les grandes zones flexibles pour réduire les contraintes |

Un empilement de circuit imprimé flexible bien conçu est la base d'une solution fiable carte rigido-flexible , en harmonisant flexibilité mécanique et performance électrique. Le choix du nombre de couches, de l'épaisseur et des matériaux permet d'optimiser la souplesse, l'intégrité du signal, le blindage EMI et la facilité de fabrication. Cette section explique comment concevoir un empilement efficace adapté aux exigences mécaniques et électriques de votre produit.

Empilements pour flexibles statiques : Destinés à des cartes pliées une fois ou quelques fois seulement (par exemple, plis fixes à l'intérieur d'un boîtier). Ils peuvent supporter un nombre plus élevé de couches (jusqu'à 8 couches ou plus) et un rayon de courbure modéré, car la contrainte mécanique est limitée après assemblage.

Empilements pour flexibles dynamiques : Pour les circuits flexibles soumis à des cycles répétés de flexion (des centaines de milliers, voire des millions de cycles), ces conceptions nécessitent :

Des couches en nombre pair avec des dispositions symétriques minimisent le gauchissement et les contraintes mécaniques. Des couches internes correctement équilibrées aident à maintenir :

Technique de reliure : Utilisée dans les circuits imprimés flexibles à grand nombre de couches pour assembler plusieurs couches flexibles en stratifiant deux ou plusieurs circuits flexibles dos à dos, séparés par un film adhésif. Cette méthode améliore la résistance mécanique sans sacrifier la flexibilité.

Construction à espace d'air : Inclut des espaces d'air contrôlés entre les couches flexibles ou entre les sections flexibles et rigides afin de réduire la constante diélectrique et les pertes, améliorant ainsi la transmission des signaux haute fréquence et le contrôle de l'impédance.

Maquettes physiques : Des prototypes en papier ou en Mylar permettent de visualiser les zones de pliage et l'ajustement mécanique avant la fabrication.

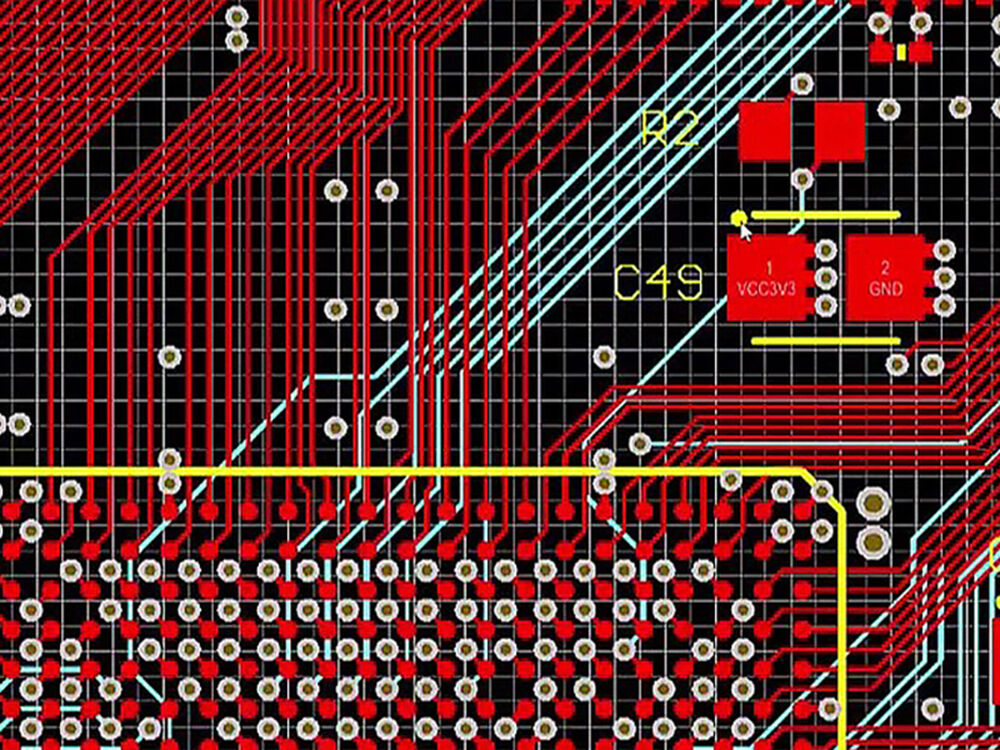

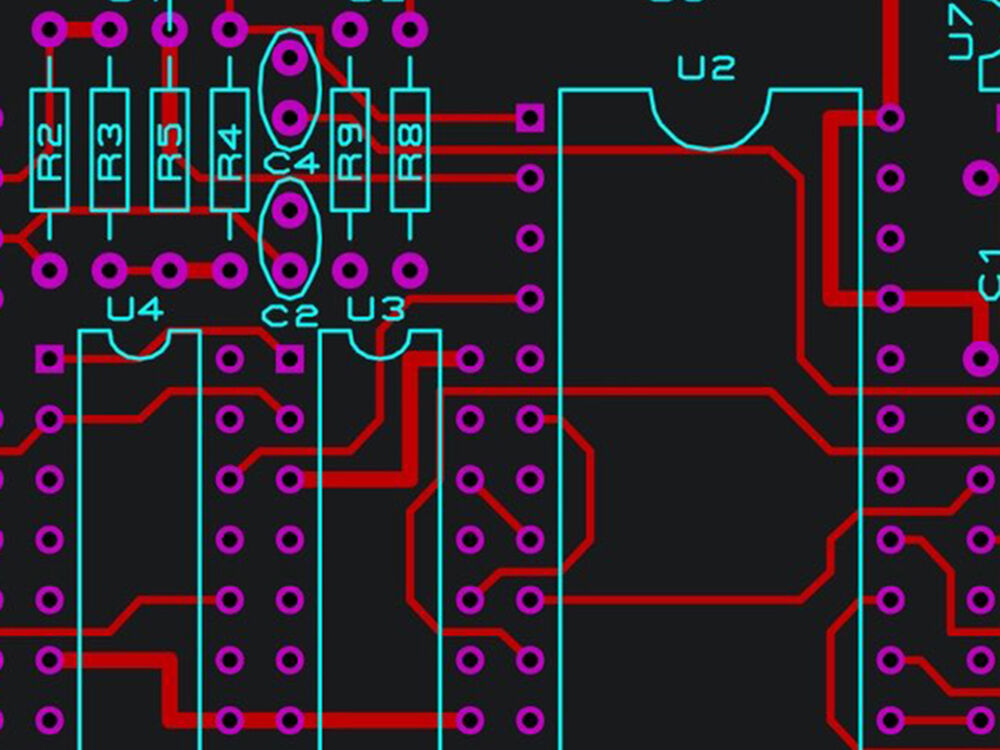

Intégration ECAD/MCAD : Utilisez des outils tels que Cadence OrCAD, Altium ou Siemens NX pour simuler les zones d'empilement, les rayons de courbure et les contraintes mécaniques.

Outils de superposition : De nombreux fabricants de circuits imprimés fournissent en ligne des outils de sélection de la structure et des matériaux, aidant aux calculs d'impédance et aux vérifications de compatibilité des matériaux dès les premières étapes du processus de conception.

|

Couche |

Matériau |

Épaisseur (mils) |

Poids du cuivre (oz) |

Remarques |

|

1 |

Couvercle (polyimide) |

1.5 |

N/A |

Couche protectrice supérieure |

|

2 |

Couche de signal (Cu) |

0.5 |

0,5 oz |

Pistes internes de signal |

|

3 |

Préimprégné (Bondply) |

2.0 |

N/A |

Couche diélectrique adhésive |

|

4 |

Couche de signal (Cu) |

0.5 |

0,5 oz |

Plan interne de retour/alimentation |

|

5 |

Noyau flexible (polyimide) |

1.0 |

N/A |

Colonne vertébrale flexible |

|

6 |

Couche de signal (Cu) |

0.5 |

0,5 oz |

Signal de la couche inférieure |

|

7 |

Couvercle (polyimide) |

1.5 |

N/A |

Couverture protectrice inférieure |

Le respect des normes industrielles est essentiel pour garantir que votre circuit imprimé rigide-flexible réponde aux attentes en matière de qualité, de fiabilité et de facilité de fabrication. Les normes IPC constituent la base de pratiques cohérentes en matière de conception, de fabrication, d'inspection et d'assemblage dans l'industrie électronique. Ci-dessous, nous présentons les principales normes IPC afin de guider votre projet de circuit imprimé rigide-flexible de la conception à la production.

|

Standard |

Le champ d'application |

Pertinence |

|

IPC-2221 (Norme générique sur la conception des cartes imprimées) |

Couvre les exigences générales relatives à la conception des circuits imprimés et d'autres formes de structures de montage ou d'interconnexion de composants. |

Fournit des lignes directrices fondamentales applicables aux circuits flexibles, rigides et rigides-flexibles. |

|

IPC-2223 (Norme sectionnelle de conception pour les circuits flexibles et rigides-flexibles) |

Définit des règles de conception spécialisées spécifiquement pour les circuits flexibles et rigido-flexibles, incluant les zones de pliage, la structure multicouche et les transitions. |

Central en ce qui concerne le rayon de courbure des PCB flexibles, les directives de routage des pistes et les zones interdites. |

|

IPC-6013 (Qualification et performance des cartes imprimées flexibles) |

Spécifie les critères de qualification de fabrication, les essais d'acceptation et les exigences de performance pour les PCB flexibles. |

Garantit que les PCB flexibles et rigido-flexibles répondent aux indicateurs de fiabilité et de qualité avant expédition. |

|

IPC-600 (Acceptabilité des cartes imprimées) |

Fournit des critères d'acceptation visuels et électriques pour les cartes de circuit imprimé terminées, incluant la classification des défauts. |

Utilisé pour l'inspection finale, définit les limites de défauts acceptables, y compris les problèmes spécifiques aux flexibles. |

|

IPC-A-610 (Acceptabilité des assemblages électroniques) |

Définit les critères d'exécution pour les PCB assemblés, incluant la qualité des soudures et le positionnement des composants. |

Essentiel pour l'assemblage de PCB rigide-flexible, en particulier dans les zones de transition et au niveau des connecteurs. |

|

IPC/EIA J-STD-001 (Exigences relatives aux assemblages électriques et électroniques brasés) |

Norme relative aux procédés, matériaux et critères d'acceptabilité du brasage. |

Garantit la fiabilité des soudures pour les assemblages rigides-flexibles, y compris les connecteurs ZIF. |

|

IPC-FC-234 (Guide relatif aux adhésifs sensibles à la pression dans les circuits flexibles) |

Couvre la sélection des adhésifs et les instructions d'application spécifiques aux matériaux PSA utilisés dans les circuits flexibles. |

Important pour une adhérence fiable du bondply et du coverlay dans les conceptions flexibles et rigides-flexibles. |

Rayon de courbure et contrôles des contraintes mécaniques : L'IPC-2223 définit des lignes directrices pour le rayon de courbure minimal en fonction du nombre de couches flexibles et de l'épaisseur de l'empilement, essentiel pour éviter la fatigue des conducteurs et la fissuration des vias.

Règles de conception des zones de transition : IPC-2223 et IPC-6013 soulignent l'importance des zones interdites autour des transitions flexible vers rigide — aucune pastille, via ou piste trop proche des bords afin de minimiser le délaminage ou la fracture.

Spécifications des stratifiés et adhésifs : Le choix de matériaux conformes à l'IPC garantit des performances sous cycles thermiques prolongés, contraintes mécaniques de flexion et humidité, l'IPC-FC-234 guidant l'utilisation des adhésifs.

Inspection et acceptation : L'utilisation des critères IPC-600 et IPC-610 permet aux fabricants et assembleurs de classer correctement les imperfections, en définissant des niveaux de tolérance adaptés aux exigences des circuits flexibles.

Consignes d'assemblage : Selon IPC-A-610 et J-STD-001, l'assemblage des PCB rigides-flexibles exige des techniques rigoureuses de soudage et de contrôle de l'humidité (pré-cuisson), notamment en raison de la sensibilité à l'humidité du polyimide.

Les normes IPC prescrivent également :

|

Norme IPC |

Objectif principal |

Avantage principal |

|

IPC-2221 |

Règles génériques de conception de PCB |

Cohérence de conception au niveau de base |

|

IPC-2223 |

Règles de conception spécifiques aux flex et aux flex rigides |

Zones de pliage, transitions, interdictions |

|

IPC-6013 |

Qualification et inspection de fabrication des circuits flex |

Garantie de fiabilité de fabrication |

|

IPC-600 |

Acceptabilité visuelle et électrique des circuits imprimés |

Classification des défauts et limites d'acceptation |

|

IPC-A-610 |

Travail d'assemblage |

Garantit la qualité du soudage et des composants |

|

J-STD-001 |

Procédé de soudage |

Qualité constante et fiable des soudures |

|

IPC-FC-234 |

Manipulation de l'adhésif dans les circuits flexibles |

Garantit des liaisons adhésives durables |

Conception et fabrication cartes de circuits flexibles et pCBs rigido-flexibles implique des variables complexes qui influencent directement le coût et les délais. Comprendre ces facteurs permet aux ingénieurs et chefs de produit d'optimiser les conceptions pour une production plus rapide et plus économique, sans compromettre la qualité ou la fiabilité.

|

Facteur de coût |

Impact |

Description |

|

Taille et forme du circuit |

Élevé |

Les circuits flexibles de grande taille ou de forme irrégulière nécessitent plus de matériaux et des outillages complexes. |

|

Nombre de couches |

Élevé |

Chaque couche supplémentaire ajoute des étapes de processus, du préimprégné, du cuivre et des exigences d'inspection. |

|

Choix des Matériaux |

Moyenne |

Les matériaux spéciaux comme le polyimide à haute température de transition vitreuse (Tg), les préimprégnés sans écoulement et les FCCL sans adhésif coûtent plus cher. |

|

Épaisseur du cuivre et hachurage croisé |

Moyenne |

Le cuivre plus épais augmente le coût ; la hachure permet de conserver la flexibilité, mais exige un contrôle de processus supplémentaire. |

|

Flexibles contre sections rigides |

Moyenne |

Les empilements complexes rigides-flex augmentent les étapes de configuration et de stratification. |

|

Taille et nombre de trous de perçage |

Moyenne |

Un plus grand nombre de trous implique un temps de perçage plus long ; les petits trous (<8 mils) ajoutent de la complexité. |

|

Caractéristiques des vias et des pastilles |

Moyenne |

Des vias spéciaux (microvias, enterrés/sépultés), de grands anneaux annulaires et des pastilles en forme de larme entraînent des coûts plus élevés. |

|

Finitions de surface et renforts |

Moyenne |

Les finitions ENIG, le matériau du renfort (Kapton, FR4, métal) et la quantité influent sur le coût. |

|

Tolérances et exigences de fabrication |

Élevé |

Des tolérances électriques/mécaniques strictes nécessitent des contrôles et des inspections plus fines en fabrication. |

Exigences de pliage inappropriées Spécifier des rayons de pliage inférieurs aux capacités de fabrication ou aux recommandations IPC entraîne des retravaux et des retards en production.

Données de conception incomplètes ou ambiguës L'absence de documentation essentielle, comme les spécifications de transition flexible-rigide, les détails des connecteurs ZIF, les définitions d'empilement ou les distances entre trous et cuivre, provoque des échanges répétés avec le bureau d'études et des blocages.

Problèmes liés à la conception Les exemples incluent un routage inadéquat des pistes dans les courbures, des erreurs de positionnement des vias ou des plans de cuivre excessifs dans les zones flexibles, signalés par les outils de vérification DFM après soumission.

Instructions de montage peu claires L'assemblage de circuits flexibles nécessite un pré-baissage / contrôle de l'humidité, l'utilisation adéquate de renforts et le respect des consignes relatives aux fixations. L'absence de ces détails peut entraîner des confusions chez les assembleurs et des pertes de temps.

Un conseil: Le Conseil a dessin complet de fabrication et spécifications détaillées , associé à une Consultation DFM de la part de votre fabricant de circuits imprimés flexibles, réduit considérablement les délais de production et diminue les risques de refontes coûteuses.

Lors de l'optimisation des coûts en tenant compte des délais, gardez à l'esprit que :

|

Facteur de Design |

Impact sur les coûts |

Impact sur le délai |

Stratégie d'atténuation |

|

Nombre excessif de couches |

Élevé |

Élevé |

Limiter le nombre de couches aux éléments essentiels ; utiliser le bookbinding/air-gap si nécessaire |

|

Petits trous de perçage (<8 mil) |

Moyenne |

Élevé |

Augmenter légèrement les tailles de perçage si la performance le permet |

|

Types complexes de vias (aveugles/enterrés) |

Moyenne |

Moyenne |

Utiliser des vias standards lorsque possible |

|

Rayon de courbure serré (< norme IPC) |

Élevé |

Élevé |

Concevoir le rayon de courbure selon IPC-2223 et les spécifications des matériaux |

|

Zones multiples de stratification |

Moyenne |

Moyenne |

Utiliser des outils ECAD pour optimiser et vérifier avant fabrication |

|

Constructions sans adhésif |

Matériaux de qualité supérieure |

Moyenne |

Peser les avantages de la fiabilité à long terme contre le coût initial |

S'associer avec le bon flex PCB ou fabricant de PCB rigido-flex est essentiel pour garantir que vos conceptions sophistiquées se transforment en produits de haute qualité, fiables et livrés à temps. Contrairement aux cartes rigides standard, les circuits flex et rigido-flex exigent une fabrication spécialisée, une manipulation précise des matériaux et un contrôle qualité rigoureux afin de répondre à des spécifications électriques et mécaniques exigeantes.

Expérience et capacité de production

Matériaux et technologie

Soutien pour la Conception en Vue de la Fabrication (DFM)

Certifications et assurance qualité

Production clé en main sur un seul site

|

Catégorie |

Exemples de questions |

|

Expérience et capacités |

Depuis combien d'années produisez-vous des circuits imprimés flexibles ou rigido-flexibles ? Gérez-vous les circuits à fort nombre de couches et les applications flex dynamiques ? |

|

Matériaux et Technologie |

Quels types de matériaux en polyimide et en FCCL avez-vous en stock ? Proposez-vous du flexible sans adhésif ? |

|

Conception pour la fabrication et support |

Proposez-vous des analyses DFM et des consultations techniques de conception ? Quels outils en ligne offrez-vous pour les devis et la vérification des fichiers ? |

|

Certifications de qualité |

Quelles certifications possédez-vous (par exemple, IPC, ISO, UL) ? Pouvez-vous partager les résultats récents d'audits ? |

|

Assemblage et contrôle de l'humidité |

Quels sont vos procédés de pré-cuisson ? Êtes-vous capable d'assembler des circuits flexibles avec des connecteurs ZIF de manière fiable ? |

|

Délai de livraison et capacité de production |

Quel est votre délai habituel pour la réalisation rapide de prototypes ? Pouvez-vous passer d'un prototype à une production de plus de 100 000 unités ? |

Sierra Circuits illustre les meilleures pratiques du secteur en offrant :

Conception et fabrication pCBs rigido-flexibles est un processus sophistiqué nécessitant une approche globale—allant de la sélection intelligente des matériaux et de la conception du stack-up jusqu'à la disposition précise et des partenariats de fabrication fiables. Ci-dessous figure un résumé concis des points clés et des meilleures pratiques issues des normes industrielles et de l'expérience terrain pour vous aider à réussir votre prochain circuit flexible haute performance.

|

Meilleure pratique |

Pourquoi cela compte |

|

Consultation préalable de la DFM avec le fabricant |

Éviter les redesigns, garantir la fabricabilité |

|

Utiliser des matériaux et procédés conformes à la norme IPC |

Répondre aux normes industrielles en matière de fiabilité et de qualité |

|

Maintenir un rayon de courbure adéquat et une conception d'axe neutre |

Maximiser la durée de vie des circuits flexibles |

|

Privilégier le cuivre recuit laminé pour les applications flexibles dynamiques |

Ductilité supérieure du cuivre pour des pliages répétés |

|

Créer des empilements symétriques |

Réduire les contraintes mécaniques et les déformations |

|

Optimiser le routage des pistes et la conception des vias |

Éviter les défaillances mécaniques et les problèmes de signal |

|

Choisir des fabricants clés en main spécialisés dans les circuits flexibles |

Passage fluide du prototype à la production |

Conception de PCB Rigid-Flex allie précision électrique et nécessité mécanique — équilibrant empilements multicouches, choix soigneux des matériaux et routage élégant afin de créer des solutions robustes pour les industries les plus exigeantes. Grâce à une application réfléchie des normes, une collaboration avec des fabricants expérimentés et le respect de règles de conception éprouvées, votre prochain circuit imprimé flexible ou rigide-flexible excellera en durabilité, performance et facilité de fabrication.

Actualités à la Une

Actualités à la Une2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08