Stijf-Vloei PCB technologie combineert de voordelen van traditionele rigide printplaten (vaak vervaardigd met FR-4 of vergelijkbare materialen) en de aanpasbaarheid van flexibele circuits —vaak gebouwd op hoogwaardige polyimide substraten. Deze hybride oplossing stelt ontwerpers in staat complexe verbindingen te creëren, gewicht te verminderen en de algehele betrouwbaarheid en fabricagegemak van elektronische producten te verbeteren, met name in omgevingen met hoge dichtheid, veel trillingen en beperkte ruimte.

|

Kenmerk |

Stiff PCB |

Flex PCB |

Stijf-Vloei PCB |

|

Structuur |

Alleen rigide lagen (FR-4) |

Alleen flexibele lagen (polyimide) |

Gecombineerde rigide en flexibele delen |

|

Buigbaarheid |

Geen |

Dynamisch/statisch, hoge buigcycli |

Gerichte bochten, tussen rigide zones |

|

Kosten |

Laagste |

Middenbereik |

Hoogst (maar meest veelzijdig) |

|

Typisch gebruik |

Elektronica in bulk |

Wearables, connectoren, displays |

Lucht- en ruimtevaart, medische toepassingen, geavanceerde IoT |

Stijf-flex-PCB's zijn bijzonder voordelig in toepassingen waarbij elektronische componenten herhaaldelijk buigen, trillingen, schokken of temperatuurschommelingen moeten weerstaan. Veelvoorkomende omgevingen zijn elektronica voor lucht- en ruimtevaart , medische Apparatuur , materieel van militaire kwaliteit , robuuste wearables en de snel groeiende wereld van IoT.

Moderne elektronica—en met name toestellen voor kritieke toepassingen—staan voor een uitdagende combinatie van eisen: verkleining, gewichtsreductie, weerstand tegen mechanische schok en trillingen, en onverminderde betrouwbaarheid. Traditionele rigid PCB's alleen vaak kunnen deze normen niet halen, met name in de lucht- en ruimtevaart, medische, militaire of robuuste consumententoepassingen. De stijf-Vloei PCB komt naar voren als een elegante oplossing voor vele van dergelijke pijnpunten, dankzij geavanceerde materialen, een doordachte opbouw en een unieke hybride constructie.

Lucht- en ruimtevaart, defensie, industriele apparatuur en medische toestellen functioneren vaak onder intense mechanische belasting: herhaalde schokken, trillingen, buiging, snelle temperatuurschommelingen en zelfs blootstelling aan agressieve chemicaliën of vocht. In dergelijke omgevingen kunnen conventionele starre of kabelgebaseerde componenten last hebben van gesprongen soldeerverbindingen, defecte connectoren of tijdelijke onderbrekingen door vermoeidheid door trillingen.

Staaf-flex circuits verminderen deze risico's door:

Gewichts- en ruimtevermindering behoren tot de belangrijkste voordelen van het toepassen van een rigid-flex printplaatontwerp. In gewichtsgevoelige toepassingen zoals satellieten, implanteerbare medische apparaten of draagbare elektronica, telt elk gram. Door het wegvallen van traditionele bedrading, zware connectoren en ondersteunende hardware, rigid-flex stack-ups leveren compacte, schone en robuuste elektronische platformen.

Lijst: Betrouwbaarheids- en kostenbesparingsvoordelen

De Internet of Things (IoT) , draagbare fitnessapparaten, slimme horloges van de volgende generatie en draagbare medische monitoren vereisen allemaal elektronica die lichte , geminiaturiseerd is en bestand is tegen herhaaldelijk buigen. In deze situaties zien technologieën voor stijf-flexibele en flexibele circuits een explosieve groei in adoptie.

|

Uitkering |

Industrievoorbeeld |

Probleem opgelost |

|

Hoge trillingsbestendigheid |

Lucht- en ruimtevaart, Automotive |

Voorkomt gesprongen soldeerverbindingen |

|

Verminderd gewicht/ruimte |

Medische implantaat, Drones |

Maakt verkleining mogelijk |

|

Verhoogde duurzaamheid |

Wearables, IoT, Medische sensoren |

Houdt langer stand dan kabel-/connectorvermoeidheid |

|

Minder foutpunten |

Militair, bewakingscamera's |

Elimineert connectoren, jumpers |

|

Assemblage/tijdwinst |

Consumentenelektronica, testapparatuur |

Stroomlijnt de productie |

De unieke constructie en materiaalkeuzes van star-flex-borden, gecombineerd met doordachte opbouw en layout, maken dat elektronische assemblages bestand zijn tegen de zwaarste omstandigheden en langere levensduur—vaak met een aanzienlijke vermindering van zowel grootte als complexiteit.

De keuze om stijf-Vloei PCB technologie toe te passen wordt vaak bepaald door specifieke mechanische, elektrische of betrouwbaarheidsvereisten die verder gaan dan wat een puur flexibele printplaat of een traditioneel star bord kan bieden. Het is belangrijk te weten wanneer u richtlijnen voor het ontwerp van star-flex-borden kan het groot verschil uitmaken bij het behalen van prestatie-, productie- en kosten doelstellingen.

Laten we eens kijken naar enkele ideale situaties waar rigide-flex-printplaten duidelijke voordelen bieden:

Voorbeeldtoepassingen:

Rigid-flex-circuittechnologie draait niet alleen om het passen in kleine ruimtes of het overleven van ruwe omstandigheden. Door traditionele fysieke ontwerprestricties weg te nemen, kunnen ingenieurs:

Het is belangrijk om stijf-Vloei PCB voordelen af te wegen tegen de initiële en lopende kosten:

Een van de kenmerkende eigenschappen van een flex PCB of rigid-flex circuit is de mogelijkheid om te buigen en zich aan te passen aan de 3D-vormen en bewegingen die vereist zijn voor moderne elektronische ontwerpen. Betrouwbare buigprestaties realiseren vereist echter zorgvuldige aandacht voor mechanische, materiaal- en lay-outdetails. Het verschil tussen een ontwerp dat miljoenen buigcycli overleeft en een ontwerp dat al na enkele honderden cycli faalt, ligt vaak in het begrip en de toepassing van kernregels voor buigbaarheid van flex-PCB's regels.

Flexcircuiten zijn onderhevig aan een van beide statisch of dynamisch buigen :

Belangrijk inzicht: Dynamische flexcircuiten moeten veel conservatiever worden ontworpen, met grotere buigradius en robuustere materialen en routingmethoden, om kopermoeheid en barsten in de banen te voorkomen.

De meest cruciale parameter voor flexibiliteit betrouwbaarheid is de boogstraal —de minimale straal waarmee het flexibele gedeelte kan worden gebogen zonder risico op mechanische of elektrische storing.

Algemene richtlijnen voor minimale buigradius:

|

Aantal lagen |

Statische flexibele buigradius |

Dynamische flexibele buigradius |

|

1-2 lagen |

≥ 6 × flexdikte |

≥ 100 × flexdikte |

|

3 of meer lagen |

≥ 12 × flexdikte |

≥ 150 × flexdikte |

|

Flextype |

Dikte (mm) |

Aanbevolen statische buigradius (mm) |

Aanbevolen dynamische buigradius (mm) |

|

Enkellaags (1oz Cu) |

0.10 |

0.60 |

10 |

|

Dubbellaags (0,5oz Cu) |

0.15 |

0.90 |

15 |

|

Vierlaags (0,5oz Cu/laag) |

0.26 |

3.0 |

39 |

De materialen die worden geselecteerd voor uw flex PCB of rigid-flex board hebben rechtstreeks invloed op buigbaarheid, betrouwbaarheid, levensduur, kosten en zelfs de fabricage. Het begrip van de eigenschappen van basismaterialen, lijmen, versterkingsplaten en afwerkingen is essentieel om de meest effectieve rigid-flex PCB-ontwerprichtlijnen toe te passen en voldoen aan industrienormen zoals IPC-4202, IPC-4203 en IPC-4204.

|

Kenmerk |

Lijmgebonden flex |

Zonder lijm flexibel |

|

Proces |

Verbonden met lijmlaag |

Direct gelamineerd, geen lijmverbinding |

|

Vochtbestendigheid |

Lager |

Hoger (minder wateropname) |

|

Temperatuurclassificatie |

~120–150°C (beperkt aantal reflow-cycli) |

Tot 250°C of meer (ideaal voor reflow) |

|

Buigcycli |

Matig (statisch gebruik wordt aanbevolen) |

Superieur (dynamisch/miljoen cycli goedgekeurd) |

|

Productierisico |

Hogere risico op delaminatie |

Uitstekende duurzaamheid, minder delaminatie |

|

Kosten |

Lager |

Hogere initiële kosten, maar betere betrouwbaarheid |

Voor ontwerpen met hoge betrouwbaarheid en dynamische flexibiliteit constructies zonder lijm worden nu beschouwd als de gouden standaard.

|

Materiaal / Component |

IPC-norm |

Typisch gebruik |

Kritieke eigenschappen |

|

Polyimide Film |

IPC-4562 |

Flexibele substraat/coverlay |

Dk, Tg, vochtopname, thermische classificatie |

|

Gewalst geannelleerd koper |

IPC-4562 |

Geleiders |

Vermoeiingslevensduur, rekbaarheid, dikte |

|

FCCL |

IPC-4204 |

Basislaminaat |

Hechting, flexibiliteit, terugsloopweerstand |

|

Bondply/lijm |

IPC-FC-234 |

Laagverbinding |

Temperatuur-, vocht- en diëlektrische compatibiliteit |

|

FR-4 versterker |

IPC-4101 |

Stijve ondersteuning |

CTE-overeenkomst, mechanische ondersteuning |

|

Metalen versterker |

N.v.t. |

Zware Ondersteuning |

Schok/vibratie, aardingsverbinding |

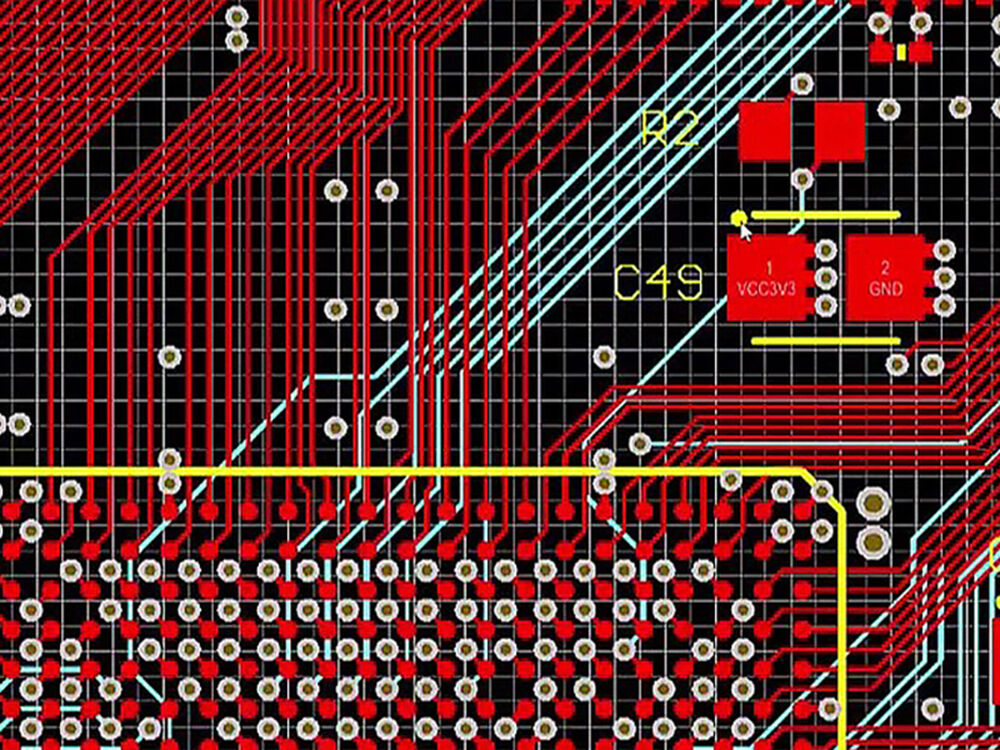

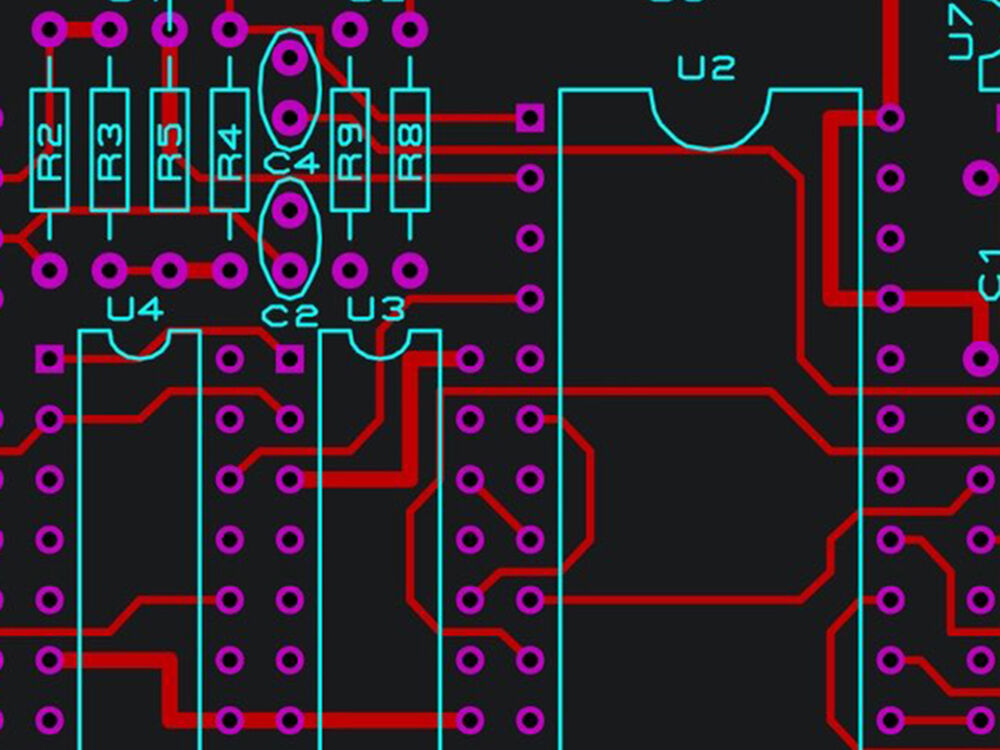

De lay-out en routing van een flex PCB of rigid-flex circuit is veel meer dan alleen het verbinden van de stippen—het is waar mechanische en elektrische engineering echt samenkomen. Juiste keuzes in de lay-out zijn cruciaal om de buiglevensduur te maximaliseren, veldfouten (zoals via breuk of 'I-beaming') tot een minimum te beperken en de fabricagebaarheid en opbrengst te waarborgen. Hieronder staan fundamentele regels en experttips die u helpen de beste rigid-flex PCB-ontwerprichtlijnen toe te passen toe te passen op uw volgende project.

Bij het gebruik van meerdere flexlagen in printplaten is er meer zorg nodig bij het routeren:

|

Eigenschap |

Knop/Alleen Pad Plating |

Volledige Plating |

|

Elektrisch pad |

Alleen op pads (minder koper) |

Koper over alle banen |

|

Flexibiliteit |

Superieur (minder koper in gebied) |

Lager (meer koper = stijver) |

|

Soldeertbaarheid |

Hogere risico op pad-loskomen |

Betere geschiktheid voor robuuste assemblage |

|

Toepassing |

Dynamische buiging, gevoelige flex |

Statische flex, starre bevestiging |

Beste praktijk: Voor dynamische, hoog-flexibele gebieden biedt alleen-pads (button) plating een langere buigleven; voor statische of star-bevestigde gebieden kan panel plating robuustere verbindingen bieden.

|

Ontwerpregel / Kenmerk |

Aanbevolen waarde / Praktijk |

|

Spoorpad in buigzone |

Gebogen, evenwijdig aan de buiging, geen scherpe hoeken |

|

Kenmert vrijhoudingsgebied in buiggebied |

Geen pads, gaten, via's; houd aanbevolen afstand in acht |

|

Gestaggerde sporen (meerdere lagen) |

Verschuiving tussen lagen, geen directe boven-op-onder uitlijning |

|

Boorafstand tot koper |

Minimum 8 mil (0,2 mm) |

|

Minimale annulaire ring (via/pad) |

≥ 8 mil |

|

Gebruik van traandruppelpads/vias |

Altijd in buig- en overgangsgebieden |

|

Ontlastingsgaten/uitsparingen |

Toevoegen in brede flexzones voor vermindering van spanning |

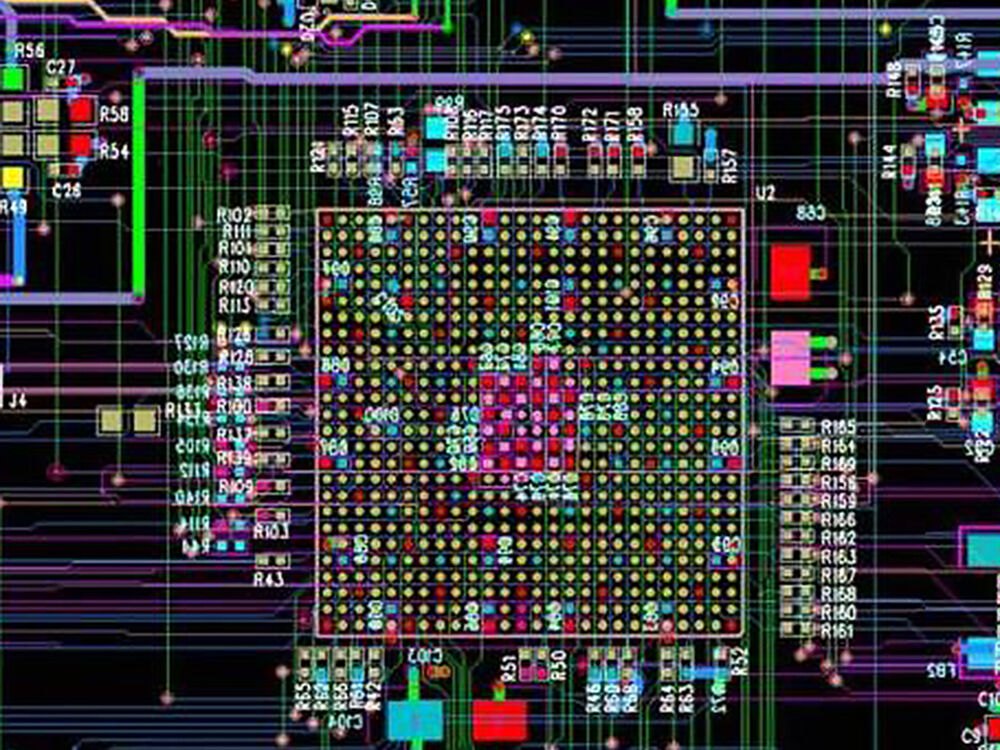

Een goed ontworpen flexibele PCB-opbouw is de basis van een betrouwbare rigid-flex board , waarbij mechanische flexibiliteit wordt gecombineerd met elektrische prestaties. Het kiezen van het juiste aantal lagen, dikte en materialen helpt om buigbaarheid, signaalkwaliteit, EMG-afscherming en productiegemak te optimaliseren. In deze sectie wordt uitgelegd hoe u een effectieve opbouw ontwerpt die aansluit bij de mechanische en elektrische eisen van uw product.

Statische Flex-opbouwen: Bedoeld voor printplaten die één keer of een paar keer gebogen worden (bijvoorbeeld vaste vouwen binnen behuizingen). Ze kunnen strengere laagopbouwen verdragen (tot 8+ lagen) en een matige buigradius, omdat de mechanische belasting na montage beperkt is.

Dynamische Flex-opbouwen: Voor flexcircuiten die onderhevig zijn aan herhaalde cyclische buiging (honderdduizenden of miljoenen cycli), vereisen deze ontwerpen:

Lagen met even nummering en symmetrische indeling minimaliseren verdraaiing en mechanische spanning. Goed gebalanceerde binnenlagen helpen behouden:

Boekbindtechniek: Gebruikt bij flex-PCB's met een hoog aantal lagen om meerdere flexlagen samen te voegen door twee of meer flexcircuiten rug-aan-rug te lamineren, gescheiden door bindlaag. Deze methode verhoogt de mechanische sterkte zonder in te boeten aan flexibiliteit.

Luchtspleetconstructie: Bevat gecontroleerde luchtspleten tussen flexlagen of tussen flexibele en rigide delen om de diëlektrische constante en verliezen te verlagen, waardoor de signaaloverdracht bij hoge frequenties en impedantieregeling verbeteren.

Fysieke mock-ups: Prototype modellen van papier of Mylar helpen om buigzones en mechanische pasvorm te visualiseren alvorens te gaan fabriceren.

ECAD/MCAD-integratie: Gebruik hulpmiddelen zoals Cadence OrCAD, Altium of Siemens NX om opbouwzones, buigradii en mechanische spanningen te simuleren.

Stack-Up Tools: Veel PCB-fabrikanten bieden online stack-up- en materiaalkeuzegereedschappen aan, die helpen bij impedantieberekeningen en controle op materiaalcompatibiliteit in een vroeg stadium van het ontwerpproces.

|

Laag |

Materiaal |

Dikte (mils) |

Koper Gewicht (oz) |

Opmerkingen |

|

1 |

Coverlay (Polyimide) |

1.5 |

N.v.t. |

Beschermlaag bovenzijde |

|

2 |

Signaallaag (Cu) |

0.5 |

0,5 oz |

Binnenste signaalbanen |

|

3 |

Prepreg (Bondply) |

2.0 |

N.v.t. |

Adhesieve dielektrische laag |

|

4 |

Signaallaag (Cu) |

0.5 |

0,5 oz |

Binnenste retour/voedingse vlak |

|

5 |

Flexibele kern (polyimide) |

1.0 |

N.v.t. |

Flexibele ruggegraat |

|

6 |

Signaallaag (Cu) |

0.5 |

0,5 oz |

Signaallaag aan de onderzijde |

|

7 |

Coverlay (Polyimide) |

1.5 |

N.v.t. |

Bodem beschermende afdeklaag |

Het naleven van branchnormen is essentieel om ervoor te zorgen dat uw stijf-Vloei PCB voldoet aan kwaliteit, betrouwbaarheid en producteerbaarheidseisen. IPC-normen vormen de basis voor consistente ontwerp-, fabricage-, inspectie- en assemblagepraktijken in de elektronica-industrie. Hieronder noemen we belangrijke IPC-normen die uw rigid-flex PCB-project van concept tot productie ondersteunen.

|

Standaard |

Toepassingsgebied |

Relevantie |

|

IPC-2221 (Algemene norm voor het ontwerp van printplaten) |

Beslaat algemene eisen voor het ontwerpen van PCB's en andere vormen van componentmontage of interconnectiestructuren. |

Biedt fundamentele ontwerprichtlijnen die van toepassing zijn op flexibele, rigide en rigid-flex PCB's. |

|

IPC-2223 (Secundaire ontwerpnorm voor flexibele en rigid-flex circuits) |

Definieert gespecialiseerde ontwerpregels specifiek voor flexibele en semi-flexibele circuits, inclusief buigzones, lay-outopbouw en overgangen. |

Centraal voor de buigradius van flex-PCB's, richtlijnen voor baanroutering en vrijhoudgebieden. |

|

IPC-6013 (Kwalificatie en prestatie van flexibele printplaten) |

Geeft criteria voor productiekwalificatie, acceptatietests en prestatie-eisen voor flexibele PCB's aan. |

Zorgt ervoor dat flexibele en semi-flexibele PCB's voldoen aan betrouwbaarheids- en kwaliteitsnormen vóór verzending. |

|

IPC-600 (Aanvaardbaarheid van printplaten) |

Biedt visuele en elektrische aanvaardingscriteria voor voltooide printplaten, inclusief classificatie van defecten. |

Wordt gebruikt voor finale inspectie, definieert aanvaardbare foutmarges, inclusief aspecten specifiek voor flex. |

|

IPC-A-610 (Aanvaardbaarheid van elektronische assemblages) |

Definieert vakmanschapsnormen voor gemonteerde PCB's, inclusief soldeerverbindingen en kwaliteit van componentplaatsing. |

Kritiek voor rigid-flex PCB-assembly, met name bij overgangszones en connectoren. |

|

IPC/EIA J-STD-001 (Vereisten voor gesoldeerde elektrische en elektronische assemblages) |

Standaard voor soldeerprocessen, materialen en acceptatiecriteria. |

Zorgt voor betrouwbare soldeerverbindingen in rigid-flex-assemblages, inclusief ZIF-connectoren. |

|

IPC-FC-234 (Richtlijnen voor drukgevoelige lijmen in flexibele circuits) |

Beslaat de selectie van lijmen en toepassingsinstructies specifiek voor PSA-materialen die worden gebruikt in flexcircuits. |

Belangrijk voor een betrouwbare hechting van bondply en coverlay in flexibele en rigid-flex ontwerpen. |

Buigradius en mechanische spanningsbeheersing: IPC-2223 definieert richtlijnen voor minimale buigradius op basis van het aantal flexlagen en de stack-up-dikte, wat cruciaal is om geleidermoeheid en via-brekken te voorkomen.

Ontwerpregels voor Overgangszone: IPC-2223 en IPC-6013 benadrukken verboden zones rond flex-naar-stijve overgangen—geen pads, via’s of sporen te dicht bij de rand om delaminatie of breuk te minimaliseren.

Laminaat- en Lijmaanspecificaties: Het kiezen van IPC-compatibele materialen zorgt voor prestaties bij langdurige thermische cycli, buigbelastingen en vocht, waarbij IPC-FC-234 richtgeving geeft voor het gebruik van lijm.

Inspectie en Acceptatie: Het gebruik van de criteria uit IPC-600 en IPC-610 stelt fabrikanten en asmonteurs in staat om gebreken passend te classificeren en tolerantieniveaus in te stellen die zijn afgestemd op de eisen voor flexcircuiten.

Asmontagehandleidingen: Volgens IPC-A-610 en J-STD-001 vereist asmontage van stijg-flex PCB’s strenge soldeertechnieken en vochtbeheersing (voorverwarming), met name gezien de vochtsensitiviteit van polyimide.

IPC-normen schrijven ook voor:

|

IPC-norm |

Belangrijkste focus |

Belangrijkste voordelen |

|

IPC-2221 |

Algemene PCB-ontwerpregels |

Consistentie in basisontwerp |

|

IPC-2223 |

Specifieke ontwerpregels voor flexibele/stijf-flexibele printed circuits |

Buigzones, overgangen, keep-outs |

|

IPC-6013 |

Kwalificatie en inspectie van productie van flexibele PCB's |

Verzekering van fabricagebetrouwbaarheid |

|

IPC-600 |

Visuele en elektrische acceptabelheid van PCB's |

Classificatie van defecten en aanvaardingslimieten |

|

IPC-A-610 |

Montage-afwerking |

Waaraan solderings- en componentkwaliteit wordt gewaarborgd |

|

J-STD-001 |

Soldeerproces |

Consistente en betrouwbare kwaliteit van soldeerverbindingen |

|

IPC-FC-234 |

Lijmverwerking in flexibele circuits |

Waaraan duurzame lijmverbindingen worden gewaarborgd |

Ontwerpen en produceren flexibele printplaten en stijf-flex-printplaten hierbij zijn complexe variabelen betrokken die direct invloed hebben op kosten en doorlooptijd. Inzicht in deze drijfveren stelt ingenieurs en productmanagers in staat om ontwerpen te optimaliseren voor snellere en kostenefficiëntere productie, zonder in te boeten aan kwaliteit of betrouwbaarheid.

|

Kostenfactor |

Impact |

Beschrijving |

|

Printplaatgrootte en -vorm |

Hoge |

Grotere of onregelmatig gevormde flexcircuiten vereisen meer materiaal en complexe gereedschappen. |

|

Aantal lagen |

Hoge |

Elke extra laag voegt productiestappen, prepreg, koper en inspectie-eisen toe. |

|

Materiaalkeuze |

Medium |

Specialiteitenmateriaal zoals hoog-Tg polyimide, no-flow prepregs en kleefstofvrije FCCL's zijn duurder. |

|

Koperdikte en rasterpatroon |

Medium |

Zwaarder koper verhoogt de kosten; kruishatching behoudt flexibiliteit, maar vereist extra procesbeheersing. |

|

Flexibele versus stijve delen |

Medium |

Complexe rigid-flex lay-ups verhogen het aantal instel- en laminatiestappen. |

|

Boorgatmaat en -aantal |

Medium |

Meer gaten betekenen langere boortijd; kleine gaten (<8 mil) voegen complexiteit toe. |

|

Via- en padkenmerken |

Medium |

Speciale via’s (microvia’s, blinde/verborgen via’s), grote annulair ringen en traandruppels leiden tot hogere kosten. |

|

Oppervlakteafwerkingen en Verstijvers |

Medium |

ENIG-afwerkingen, materiaal van verstijvers (Kapton, FR4, metaal) en hoeveelheid beïnvloeden de kosten. |

|

Toleranties en Bouweisen |

Hoge |

Strakke elektrische/mechanische toleranties vereisen nauwkeurigere productiecontroles en inspecties. |

Ongepaste Buigeisen Het specificeren van buigradii die kleiner zijn dan de fabricagecapaciteit of IPC-richtlijnen, leidt tot herwerkzaamheden en vertragingen in productie.

Onvolledige of Dubbelzinnige Ontwerpinformatie Ontbrekende belangrijke documentatie zoals specificaties voor flex-naar-stijve overgangen, details van ZIF-connectoren, stack-up definities of boor-naar-koper afstanden, resulteert in terug-en-voor communicatie tussen engineering teams en vertragingen.

Ontwerpgerelateerde Problemen Voorbeelden zijn onjuiste spoorroutering in bochten, via-plaatsingsfouten of te grote koperoppervlakken in flexibele gebieden, gemeld door DFM-tools na indiening.

Onduidelijke montage-instructies Montage van flexibele printplaten vereist voorverhitting/vochtbeheersing, correct gebruik van versterkingsplaten en richtlijnen voor bevestigingsmiddelen. Het ontbreken van deze details kan monteurs verwarring bezorgen en leidt tot verloren tijd.

Pro-tips: Het verstrekken van een volledige fabricagetekening en uitgebreide specificaties , gecombineerd met vroege DFM-overleg van uw fabrikant van flexibele printplaten, verkort aanzienlijk de doorlooptijd en vermindert kostbare herontwerpen.

Houd bij het optimaliseren van kosten met oog op doorlooptijd rekening met het volgende:

|

Ontwerpfactor |

Kostenimpact |

Doorlooptijdsimpact |

Strategie voor risicobeheersing |

|

Te hoog aantal lagen |

Hoge |

Hoge |

Beperk het aantal lagen tot essentiële; gebruik boekbinden/luchtopening indien nodig |

|

Kleine boorgaten (<8 mil) |

Medium |

Hoge |

Verhoog de boorgrootte licht indien de prestaties dit toelaten |

|

Complexe via-typen (Blind/Begraven) |

Medium |

Medium |

Gebruik standaard vias waar mogelijk |

|

Kleine buigstraal (<IPC-norm) |

Hoge |

Hoge |

Ontwerp buigstraal volgens IPC-2223 en materiaalspecificaties |

|

Meerdere stack-up zones |

Medium |

Medium |

Gebruik ECAD-tools om te optimaliseren en te verifiëren vóór fabricage |

|

Constructies zonder lijm |

Hoogwaardiger materiaal |

Medium |

Weeg de voordelen van langetermijnbetrouwbaarheid af tegen de initiële kosten |

Samenwerken met de juiste flex PCB of rigid-flex PCB-fabrikant is cruciaal om ervoor te zorgen dat uw geavanceerde ontwerpen worden omgezet in hoogwaardige, betrouwbare producten die op tijd worden geleverd. In tegenstelling tot standaard rigid printed circuit boards, vereisen flexibele en rigid-flex schakelingen gespecialiseerde fabricage, nauwkeurige materiaalverwerking en strikte kwaliteitscontrole om te voldoen aan veeleisende elektrische en mechanische specificaties.

Ervaring en productiecapaciteit

Materialen en technologie

Ondersteuning bij Ontwerpen voor Produceerbaarheid (DFM)

Certificaten en Kwaliteitscontrole

Enkele-locatie, alles-in-één productie

|

Categorie |

Voorbeeldvragen |

|

Ervaring en capaciteiten |

Hoeveel jaar heeft u al ervaring met het produceren van flexibele/gecombineerde flex-rigid PCB's? Werkt u met hoge laagaantallen en dynamisch flex? |

|

Materialen en technologie |

Welke soorten polyimide- en FCCL-materialen hebt u op voorraad? Biedt u flex zonder lijm aan? |

|

DFM en ondersteuning |

Biedt u DFM-beoordelingen en ontwerpondersteuning? Welke online tools biedt u voor offertes en bestandscontroles? |

|

Kwaliteitscertificaten |

Over welke certificeringen beschikt u (bijv. IPC, ISO, UL)? Deelt u recente auditresultaten? |

|

Assemblage en vochtbeheersing |

Wat zijn uw voorverwarmingsprocessen? Kunt u flexcircuitplaten betrouwbaar assembleren met ZIF-connectors? |

|

Levertijd en schaal |

Wat is uw gebruikelijke levertijd voor snelle prototypen? Kunt u opschalen van 1 prototype naar 100.000+ productie-eenheden? |

Sierra Circuits is een voorbeeld van de beste bedrijfspraktijken in de industrie en biedt:

Ontwerpen en produceren stijf-flex-printplaten is een geavanceerd proces dat een holistische aanpak vereist — van slimme materiaalkeuze en opbouwontwerp tot precisie in lay-out en betrouwbare productiepartners. Hieronder vindt u een beknopte samenvatting van belangrijke punten en beste praktijken, gebaseerd op sectorstandaarden en praktijkervaring, om u te helpen slagen met uw volgende hoogwaardige flexibele printplaat.

|

Beste praktijk |

Waarom het belangrijk is |

|

Vroege DFM-overleg met fabrikant |

Voorkom herontwerpen, waarborg produceerbaarheid |

|

Gebruik IPC-compatibele materialen en processen |

Voldoe aan de industriestandaarden voor betrouwbaarheid en kwaliteit |

|

Handhaaf de juiste buigradius en ontwerp van de neutrale as |

Maximaliseer de levensduur van flexcircuit |

|

Geef de voorkeur aan gerold geannuleerd koper voor dynamisch flexen |

Superieure koperbuigzaamheid voor herhaaldelijk buigen |

|

Creëer symmetrische opbouwen |

Verklein mechanische spanning en vervorming |

|

Optimaliseer signaalspoorroutering en via-ontwerp |

Voorkom mechanische defecten en signaalproblemen |

|

Selecteer turnkey fabrikanten met expertise in flex |

Naadloze overgang van prototype naar productie |

Rigid-Flex PCB-ontwerp combineert elektrische precisie met mechanische noodzaak—door een evenwicht te creëren tussen multilayer stack-ups, zorgvuldige materiaalkeuze en elegante routing voor robuuste oplossingen in de meest veeleisende industrieën. Met doordacht gebruik van normen, samenwerking met ervaren fabrikanten en het volgen van bewezen ontwerpregels zal uw volgende flexibele of rigid-flex PCB uitblinken in duurzaamheid, prestaties en fabricagegemak.

Hot News

Hot News2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08