PCB Ríxido-Flexible a tecnoloxía combina os puntos fortes das placas ríxidas tradicionais (normalmente fabricadas con FR-4 ou materiais semellantes) e a adaptabilidade do circuítos flexibles —a miúdo construídas sobre sustratos de poliimida de alta calidade. Esta solución híbrida permite aos deseñadores crear interconexións complexas, reducir o peso e mellorar a confiabilidade xeral e a fabricabilidade dos produtos electrónicos, especialmente en ambientes de alta densidade, alta vibración e espazos limitados.

|

Característica |

PCB ríxido |

PCB flexible |

PCB Ríxido-Flexible |

|

Estrutura |

Só capas ríxidas (FR-4) |

Só capas flexibles (poliimida) |

Seccións combinadas ríxidas e flexibles |

|

Capacidade de flexión |

Ningún |

Dinámico/estático, altos ciclos de flexión |

Curvas dirixidas, entre zonas ríxidas |

|

Custo |

O máis baixo |

Media gama |

Máis alto (mais versátil) |

|

Uso típico |

Electrónica a granel |

Dispositivos usables, conectores, pantallas |

Aeroespacial, médica, IoT avanzada |

Os PCBs ríxidos-flexibles son especialmente vantaxosos en aplicacións nas que os conxuntos electrónicos deben soportar flexión repetida, vibración, impacto ou ciclos térmicos. Os ambientes máis comúns inclúen electrónica aeroespacial , dispositivos médicos , equipamento de calidade militar , dispositivos usables robustos, e o mundo en rápido crecemento do IoT.

A electrónica moderna —e especialmente os dispositivos críticos— enfrontan unha combinación desafiante de requisitos: miniaturización, redución de peso, resistencia ao choque e vibración mecánica, e fiabilidade intransixente. As PCBs ríxidas tradicionais a miúdo non poden satisfacer soas estas normas, particularmente nas aplicacións aeroespaciais, médicas, militares ou produtos de consumo robustos. O pCB Ríxido-Flexible emerxe como unha solución elegante para moitos destes problemas, grazas aos seus materiais avanzados, á súa estratificación coidadosa e á súa construción híbrida única.

Aeroespacial, defensa, industrial e dispositivos médicos opéranse frecuentemente baixo intensa tensión mecánica: choques repetidos, vibración, flexión, cambios rápidos de temperatura e incluso exposición a produtos químicos agresivos ou humidade. Nestes ambientes, as ensamblaxes convencionais ríxidas ou baseadas en cables poden sufrir soldaduras fisuradas, fallos nos conectores ou circuitos abertos intermitentes debido á fatiga por vibración.

Os circuítos ríxido-flexibles minimizan estes riscos mediante:

A redución de peso e espazo son algunhas das principais vantaxes da adopción do deseño de placas ríxido-flex. En aplicacións sensibles ao peso como satélites, dispositivos médicos implantables ou vestibles, cada gramo conta. Ao eliminar a necesidade de cableado tradicional, conectores pesados e hardware de soporte, conxuntos ríxidos-flexibles ofrecen plataformas electrónicas compactas, limpas e robustas.

Lista: Vantaxes de confiabilidade e aforro

The Internet das Cosas (IoT) , dispositivos vestibles de fitness, reloxos intelixentes de nova xeración e monitores médicos portáteis requiren electrónica que sexa leve , miniaturizada e capaz de soportar flexións repetidas. Nestes casos, as tecnoloxías de circuítos flexibles e rixidos-flexibles están experimentando unha adopción explosiva.

|

Beneficio |

Exemplo de Industria |

Problema Resolvido |

|

Alta Tolerancia á Vibración |

Aeroespacial, Automotriz |

Evita soldas rotas |

|

Redución de Peso/Espazo |

Implantes médicos, Drones |

Permite a miniaturización |

|

Durabilidade Aumentada |

Dispositivos portátiles, IoT, Sensores médicos |

Dura máis que a fatiga de cables/conectores |

|

Menos puntos de fallo |

Militar, Cámaras de vigilancia |

Elimina conectores e pontes |

|

Aforro no ensamblaxe/tempo |

Electrónica de consumo, Equipamento de proba |

Optimiza a fabricación |

A construción única e as eleccións de materiais das placas ríxidas-flexibles, combinadas cunha disposición e apilamento ben pensados, permiten que os conxuntos electrónicos soporten os ambientes máis duros e teñan vidas útiles máis longas, a miúdo cunha redución substancial tanto do tamaño como da complexidade.

A decisión de implementar pCB Ríxido-Flexible tecnoloxía está a miúdo determinada por necesidades mecánicas, eléctricas ou de confiabilidade específicas que van máis aló do que pode ofrecer unha placa flexible pura ou un deseño tradicional de placa ríxida. Saber cando adoptar directrices de deseño de placas ríxidas-flexibles pode marcar toda a diferenza para acadar obxectivos de rendemento, fabricabilidade e custo.

Imos ver algunhas situacións ideais nas que placas de circuíto ríxidas-flexibles ofrecen vantaxes claras:

Exemplos de aplicacións:

A tecnoloxía de circuítos ríxidos-flexibles non só se trata de adaptarse a espazos reducidos ou soportar condicións duras. Ao eliminar as limitacións físicas tradicionais do deseño, os enxeñeiros poden:

É importante ponderar pCB Ríxido-Flexible beneficios fronte aos custos iniciais e continuos:

Unha das características definitorias dun pCB flexible oU circuito ríxido-flexible é a súa capacidade de dobrarse e adaptarse ás formas tridimensionais e movementos requiridos polos deseños electrónicos modernos. Con todo, conseguer un rendemento de dobrado fiable require atención minuciosa aos detalles mecánicos, de materiais e de trazado. A diferenza entre un deseño que sobrevive a millóns de ciclos de dobrado e outro que falla tras centos escasos adoita atoparse na comprensión e aplicación das regras básicas de flexibilidade de PCB flexible regras.

Os circuitos flexibles están suxeitos a ben estático oU curvatura dinámica :

Clave principal: Os circuítos de flexión dinámica deben deseñarse dun xeito moito máis conservador, con maior raio de curvatura e prácticas de materiais e trazado máis robustas, para evitar a fatiga do cobre e as fisuras nos trazos.

O parámetro máis crucial para a confiabilidade da flexibilidade é o radio de curvatura —o raio mínimo ao que se pode curvar a sección flexible sen risco de falla mecánica ou eléctrica.

Directrices xerais para o raio de curvatura mínimo:

|

Número de capas |

Radio de Flexión Estático |

Radio de Flexión Dinámico |

|

1-2 capas |

≥ 6 × grosor da flexión |

≥ 100 × grosor da flexión |

|

3 ou máis capas |

≥ 12 × grosor da flexión |

≥ 150 × grosor da flexión |

|

Tipo Flex |

Espesor (mm) |

Radio estático recomendado de curvatura (mm) |

Radio dinámico recomendado de curvatura (mm) |

|

Capa simple (1 oz Cu) |

0.10 |

0.60 |

10 |

|

Capa dobre (0,5 oz Cu) |

0.15 |

0.90 |

15 |

|

Catro capas (0,5 oz Cu/capa) |

0.26 |

3.0 |

39 |

Os materiais seleccionados para o seu pCB flexible oU circuito ríxido-flexible inflúen directamente na flexibilidade, confiabilidade, lonxevidade, custo e incluso na posibilidade de fabricación. É esencial comprender as propiedades dos materiais base, adhesivos, reforzos e acabados para aplicar a solución máis eficaz directrices de deseño para PCBs ríxido-flexibles e cumprindo normas do sector como IPC-4202, IPC-4203 e IPC-4204.

|

Característica |

Flex baseado en adhesivo |

Flex sen adhesivo |

|

Proceso |

Unido cunha capa adhesiva |

Laminado directamente, sen interface de cola |

|

Resistencia á humidade |

Menor |

Maior (menor absorción de auga) |

|

Clasificación de Temperatura |

~120–150°C (limita os ciclos de reflow) |

Ata 250°C ou máis (ideal para reflow) |

|

Ciclos de flexión |

Moderado (prefírese estático) |

Superior (aprobado para dinámico/millón de ciclos) |

|

Risco de fabricación |

Maior risco de deslaminação |

Durabilidade excelente, menos deslaminación |

|

Custo |

Menor |

Custo inicial máis elevado, pero maior fiabilidade |

Para deseños de flexibilidade dinámica e alta fiabilidade, construcións sen adhesivos consideráronse actualmente o estándar ouro.

|

Material / Componente |

Norma IPC |

Uso típico |

Propiedades críticas |

|

Película de poliimida |

IPC-4202 |

Substrato flexible/cuberta |

Dk, Tg, absorción de humidade, clasificación térmica |

|

Cobre laminado e recocido |

IPC-4562 |

Conductores |

Vida en fatiga, ductilidade, espesor |

|

FCCL |

IPC-4204 |

Lamina base |

Adhesión, flexibilidade, resistencia ao refluído |

|

Bondply/adhesivo |

IPC-FC-234 |

Unión de capas |

Compatibilidade térmica, de humidade e dieléctrica |

|

Reforzador FR-4 |

IPC-4101 |

Soporte ríxido |

Coincidencia CTE, soporte mecánico |

|

Reforcemento metálico |

N/A |

Soporte resistente |

Choque/vibración, conexión á terra |

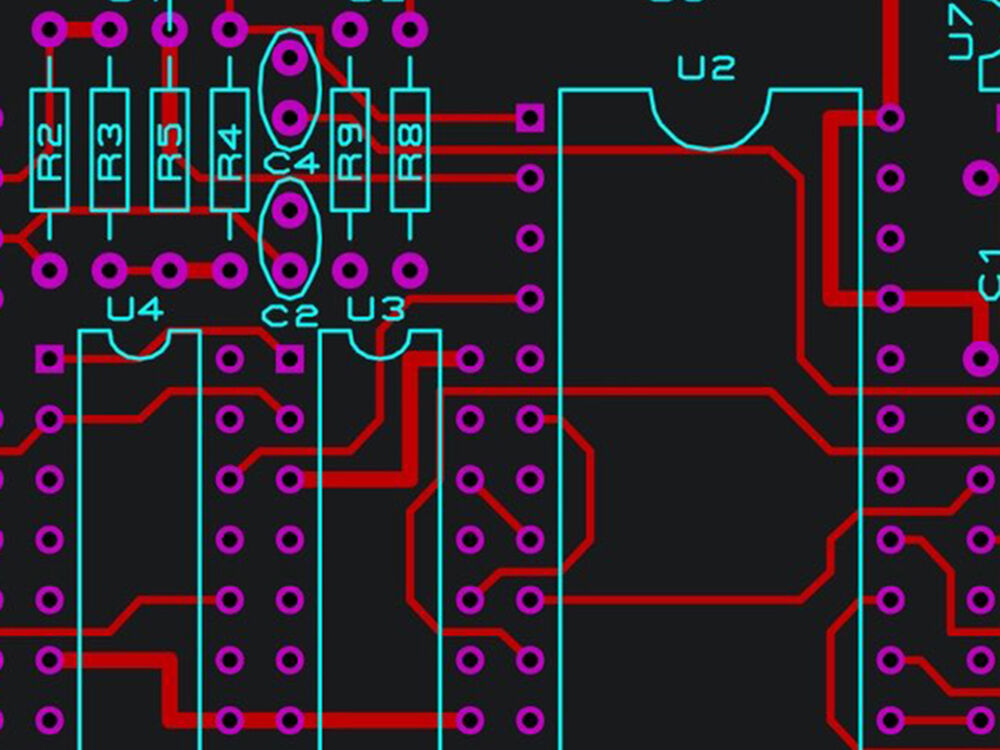

O deseño e enrutamento dun pCB flexible oU circuito ríxido-flexible é algo moi distinto a simplemente conectar puntos—é aquí onde a enxeñaría mecánica e eléctrica se fusionan verdadeiramente. As decisións axeitadas no deseño son cruciais para maximizar a vida útil das dobras, minimizar as avarías en servizo (como fisuración de vías ou o efecto “I-beaming”) e asegurar a fabricabilidade e o rendemento. A continuación amósanse regras fundamentais e consellos de expertos para axudalo a aplicar as mellores directrices de deseño para PCBs ríxido-flexibles no seu próximo proxecto.

Cando se utilizan PCBs flexibles multicapa, é necesario ter máis coidado no enrutamento:

|

Atributo |

Revestimento de Botón/Pad-Only |

Revestimento do Panel |

|

Camiño Eléctrico |

Só nas almofadillas (menos cobre) |

Cobre en todas as pistas |

|

Flexibilidade |

Superior (menos cobre total na rexión) |

Inferior (máis cobre = máis ríxido) |

|

Soldabilidade |

Maior risco de desprendemento da almofadilla |

Mellor para ensamblaxe robusto |

|

APLICACIÓN |

Flexión dinámica, flexibilidade sensible |

Flexibilidade estática, fixación ríxida |

Mellor práctica: Para rexións dinámicas de alta flexibilidade, o chapado só da almofada (botón) ofrece unha maior vida útil á flexión; para rexións estáticas ou de montaxe ríxido, o chapado do panel pode ofrecer conexións máis robustas.

|

Regra de deseño / Característica |

Valor / Práctica recomendada |

|

Traxectoria da pista na zona de flexión |

Curva, paralela á dobrez, sen ángulos afiados |

|

Característica de exclusión na área de curvatura |

Sen pads, furos, vías; respectar a separación recomendada |

|

Rastrex en ziguezague (multicapa) |

Desprazamento entre capas, sen aliñamento superior-inferior |

|

Distancia do furo ao cobre |

Mínimo 8 mil (0,2 mm) |

|

Anel anular mínimo (vía/pad) |

≥ 8 mil |

|

Uso de pads/vías en lágrima |

Sempre nas rexións de curvatura e transición |

|

Orificios de alivio/recortes |

Engadir zonas flexibles amplas para reducir a tensión |

Un deseño ben elaborado configuración de PCB flexible é o fundamento dun circuito ríxido-flexible , que combina a flexibilidade mecánica co desempeño eléctrico. A selección do número adecuado de capas, groso e materiais axuda a optimizar a flexibilidade, integridade do sinal, apantallamento EMI e facilidade de fabricación. Esta sección explica como deseñar unha configuración eficaz adaptada aos requisitos mecánicos e eléctricos do seu produto.

Configuracións de flexo estático: Destinadas a placas dobradas unha vez ou poucas veces (por exemplo, dobras fixas no interior de carcacas). Poden tolerar contas de capas máis estreitas (ata 8+ capas) e radios de dobre moderados porque a carga mecánica é limitada despois da montaxe.

Configuracións de flexo dinámico: Para circuítos flexibles sometidos a dobres cíclicos repetidos (centos de miles ou millóns de ciclos), estes deseños requiren:

Capas con número par e disposicións simétricas minimizan a torsión e o esforzo mecánico. Un equilibrio axeitado das capas interiores axuda a manter:

Técnica de Encadernación: Utilizada en PCBs flexibles de alto número de capas para ensamblar múltiples capas flexibles laminando dous ou máis circuítos flexibles cara a cara, separados por capa adhesiva. Este método mellora a resistencia mecánica sen sacrificar a flexibilidade.

Construción de entreferro: Incorpora entreferros controlados entre capas flexibles ou entre seccións flexibles e ríxidas para reducir a constante dieléctrica e as perdas, mellorando a transmisión de sinais de alta frecuencia e o control de impedancia.

Maquetas físicas: Os prototipos de papel ou Mylar axudan a visualizar as zonas de dobrado e o axuste mecánico antes da fabricación.

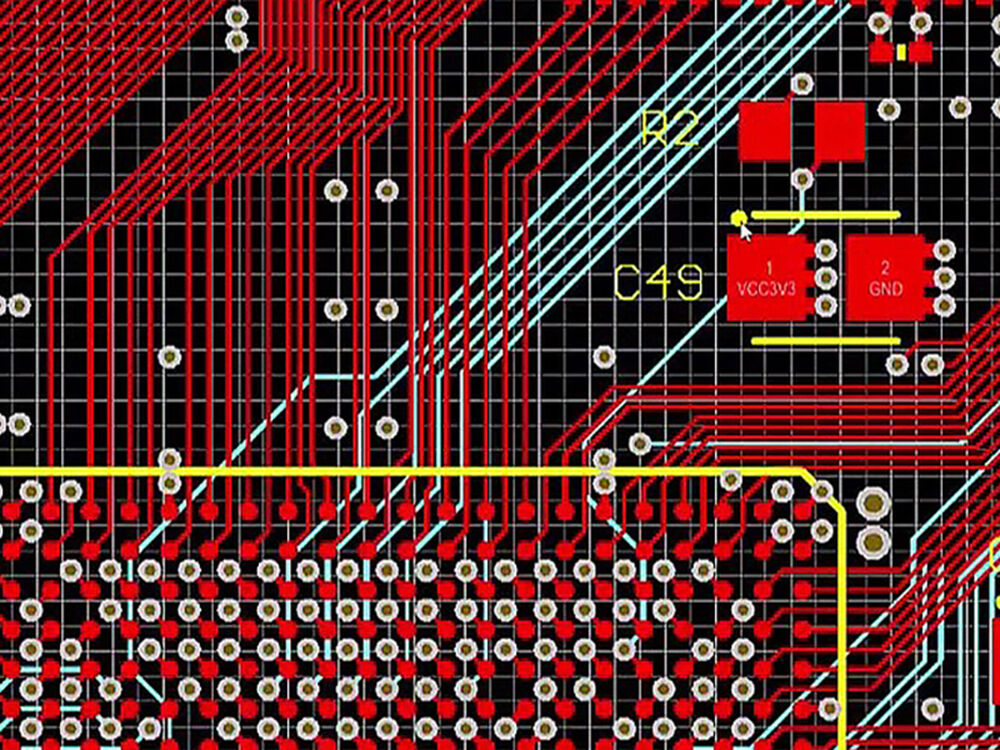

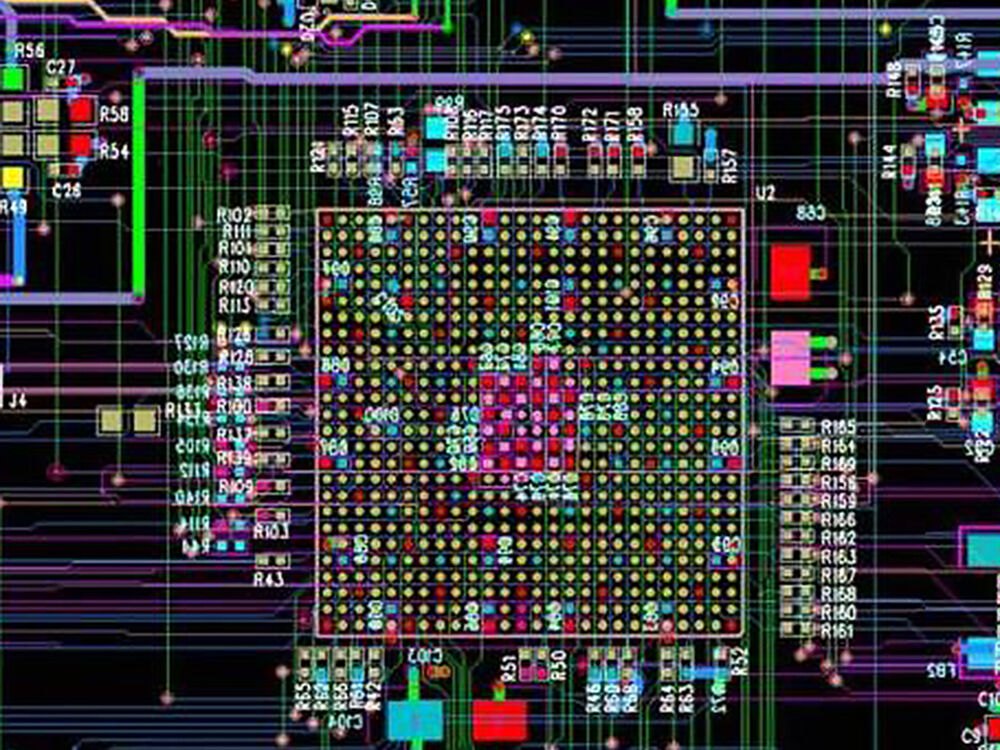

Integración ECAD/MCAD: Use ferramentas como Cadence OrCAD, Altium ou Siemens NX para simular zonas de apilamento, raios de curvatura e tensións mecánicas.

Ferramentas de apilamento: Moitos fabricantes de PCB proporcionan ferramentas online de selección de apilamento e materiais, que axudan nos cálculos de impedancia e nas comprobacións de compatibilidade de materiais ao comezo do proceso de deseño.

|

Capa |

Material |

Grosor (mils) |

Peso do cobre (oz) |

Notas |

|

1 |

Cobertera (poliimida) |

1.5 |

N/A |

Capa protectora superior |

|

2 |

Capa de sinal (Cu) |

0.5 |

0,5 oz |

Tramas internas de sinal |

|

3 |

Prepreg (lamiña adhesiva) |

2.0 |

N/A |

Capa dieléctrica adhesiva |

|

4 |

Capa de sinal (Cu) |

0.5 |

0,5 oz |

Plano interno de retorno/enerxía |

|

5 |

Núcleo flexible (poliimida) |

1.0 |

N/A |

Estrutura flexible |

|

6 |

Capa de sinal (Cu) |

0.5 |

0,5 oz |

Sinal da capa inferior |

|

7 |

Cobertera (poliimida) |

1.5 |

N/A |

Cuberta protexente inferior |

O cumprimento dos estándares do sector é fundamental para garantir que o seu pCB Ríxido-Flexible cumpra as expectativas de calidade, confiabilidade e posibilidade de fabricación. Os estándares IPC sirven como base para prácticas consistentes de deseño, fabricación, inspección e montaxe en toda a industria electrónica. A continuación destacamos os principais estándares IPC para guiar o seu proxecto de PCB ríxido-flexible desde o concepto ata a produción.

|

Estándar |

Ámbito |

Relevancia |

|

IPC-2221 (Estándar xenérico sobre deseño de placas impresas) |

Cobre os requisitos xenéricos para deseñar PCBs e outras formas de estruturas de montaxe ou interconexión de compoñentes. |

Proporciona directrices fundamentais de deseño aplicables a PCBs flexibles, ríxidas e ríxidas-flexibles. |

|

IPC-2223 (Estándar seccional de deseño para circuítos flexibles e ríxidos-flexibles) |

Define regras de deseño especializadas especificamente para circuítos flexibles e ríxidos-flexibles, incluídas zonas de curvatura, estratos e transicións. |

Fundamental para o raio de curvatura dos PCBs flexibles, as directrices de enrutamento de trazas e as áreas prohibidas. |

|

IPC-6013 (Cualificación e rendemento das placas impresas flexibles) |

Especifica os criterios de cualificación de fabricación, as probas de aceptación e os requisitos de rendemento para PCBs flexibles. |

Asegura que os PCBs flexibles e ríxidos-flexibles cumpran os parámetros de fiabilidade e calidade antes do envío. |

|

IPC-600 (Acceptabilidade de Placas Impresas) |

Proporciona criterios de aceptación visual e eléctrica para placas de circuítos impresos completadas, incluídas as clasificacións de defectos. |

Utilizado para inspección final, define límites aceptables de fallos, incluídas as preocupacións específicas de flexión. |

|

IPC-A-610 (Acceptabilidade de Conxuntos Electrónicos) |

Define os criterios de manufactura para PCBs ensamblados, incluídos as unións de solda e a calidade da colocación dos componentes. |

Crítico para o ensamblado de PCBs ríxidos-flexibles, especialmente nas zonas de transición e conectores. |

|

IPC/EIA J-STD-001 (Requisitos para Conxuntos Soldados Eléctricos e Electrónicos) |

Estándar para os procesos de soldadura, materiais e criterios de acceptabilidade. |

Asegura a fiabilidade das unións de solda para ensamblados ríxidos-flexibles, incluídos os conectores ZIF. |

|

IPC-FC-234 (Orientación para adhesivos sensibles á presión en circuitos flexibles) |

Inclúe a selección de adhesivos e instrucións de aplicación específicas para materiais PSA utilizados en circuitos flexibles. |

Importante para garantir unha adhesión fiábel do estrato protector e das cobertas en deseños flexibles e ríxidos-flexibles. |

Control do radio de curvatura e tensión mecánica: IPC-2223 define directrices para o radio de curvatura mínimo baseadas no número de capas flexibles e no grosor da estrutura, fundamental para previr a fatiga dos conductores e o rachado de vías.

Regras de deseño para as zonas de transición: IPC-2223 e IPC-6013 enfatizan zonas prohibidas arredor das transicións de flexible a ríxido — sen pads, vías ou trazas demasiado próximas aos bordos para minimizar a deslaminación ou a fractura.

Especificaciones de laminado e adobo: Elixir materiais compatibles co IPC garante o seu rendemento baixo ciclos térmicos prolongados, tensións de flexión e humidade, co IPC-FC-234 que guía o uso de adobos.

Inspección e aceptación: O uso dos criterios IPC-600 e IPC-610 permite aos fabricantes e ensambladores clasificar adecuadamente as imperfeicións, establecendo niveis de tolerancia adaptados ás demandas dos circuítos flexibles.

Directrices de ensamblaxe: Segundo as normas IPC-A-610 e J-STD-001, o ensamblaxe de PCBs ríxidos-flexibles require técnicas rigorosas de soldadura e control da humidade (pre-coción), especialmente dada a sensibilidade do poliimida á humidade.

As normas IPC tamén prescriben:

|

Norma IPC |

Enfoque principal |

Beneficio principal |

|

IPC-2221 |

Regras xerais de deseño de PCB |

Consistencia básica no deseño |

|

IPC-2223 |

Regras de deseño específicas para flexibles/ríxidos-flexibles |

Zonas de flexión, transicións, áreas prohibidas |

|

IPC-6013 |

Cualificación e inspección na fabricación de PCB flexibles |

Garantía de fiabilidade na fabricación |

|

IPC-600 |

Aceptabilidade visual e eléctrica de PCB |

Clasificación de defectos e límites de aceptación |

|

IPC-A-610 |

Calidade de montaxe |

Asegura a calidade das soldaduras e dos compoñentes |

|

J-STD-001 |

Proceso de soldadura |

Calidade constante e fiable das unións soldadas |

|

IPC-FC-234 |

Manexo de adhesivos en circuitos flexibles |

Asegura unións adhesivas duradeiras |

Deseño e fabricación pCB flexibles e pCB ríxidos-flexibles implican variables complexas que inflúen directamente no custo e no prazo de entrega. Comprender estes factores permite aos enxeñeiros e xestores de produto optimizar os deseños para unha produción máis rápida e económica sen sacrificar a calidade ou a fiabilidade.

|

Factor de custo |

Impacto |

Descrición |

|

Tamaño e forma da placa |

Alta |

Os circuitos flexibles de maior tamaño ou forma irregular requiren máis material e ferramentas máis complexas. |

|

Número de capas |

Alta |

Cada capa adicional engade pasos de proceso, prepreg, cobre e requisitos de inspección. |

|

Selección de material |

Medio |

Os materiais especiais como poliimida de alta Tg, prepregs sen fluxo e FCCL sen adhesivo son máis caros. |

|

Espesor do cobre e trama cruzada |

Medio |

O cobre máis pesado encarece o custo; a trama cruzada aforra flexibilidade, pero require un control de proceso adicional. |

|

Flexíbel fronte a seccións ríxidas |

Medio |

As estruturas complexas de ríxido-flexíbel aumentan os pasos de configuración e laminación. |

|

Tamaño e número de furos de perforación |

Medio |

Máis furos supón máis tempo de perforación; os furos pequenos (<8 mil) engaden complexidade. |

|

Características de vías e pads |

Medio |

Vías especiais (microvías, ocultas/enterradas), aneis anulares grandes e formas en lágima teñen un custo superior. |

|

Acabados superficiais e reforzos |

Medio |

Os acabados ENIG, o material do reforzo (Kapton, FR4, metal) e a cantidade afectan ao custo. |

|

Tolerancias e Requisitos de Fabricación |

Alta |

Tolerancias eléctricas/mecánicas estreitas requiren controles de fabricación máis precisos e inspeccións. |

Requisitos de Dobre Inadecuados Especificar raios de dobre máis pequenos que as capacidades de fabricación ou as guías IPC xera retraballo e atrasos na fabricación.

Datos de Deseño Incompletos ou Ambiguos Falta documentación clave, como especificacións de transición flexível-a-ríxido, detalles de conectores ZIF, definicións de estratificación ou claridades de buraco a cobre, o que provoca intercambios de enxeñaría e atrasos.

Problemas Relacionados co Deseño Exemplos inclúen o enrutamento incorrecto de pistas en zonas de dobre, erros na colocación de vías ou exceso de planos de cobre en áreas flexibles, identificados por ferramentas de DFM despois do envío.

Instrucións de montaxe pouco claras O montaxe flexible require un prebake/control de humidade, o uso axeitado de reforzos e directrices de suxeición. A omisión destes detalles pode causar confusión ao montador e perda de tempo.

Consexa Pro: Proporcionar un debuxo completo de fabricación e especificacións exhaustivas , xunto cunha Consultoría DFM do seu fabricante de PCBs flexibles, reduce considerablemente os prazos e evita redeseños costosos.

Ao optimizar o custo tendo en conta os prazos de entrega, lembre que:

|

Factor de deseño |

Impacto no custo |

Impacto no Tempo de Entrega |

Estratexia de mitigación |

|

Contaxe Excesivo de Capas |

Alta |

Alta |

Limitar as capas ás esenciais; usar encadernación en libro/espazo baleiro se é necesario |

|

Furos pequenos de taladro (<8 mil) |

Medio |

Alta |

Aumentar lixeiramente os tamaños de taladro se o rendemento o permite |

|

Tipos complexos de vías (cegas/enterradas) |

Medio |

Medio |

Usar vías estándar sempre que sexa posible |

|

Radio de curvatura estreito (<estándar IPC) |

Alta |

Alta |

Deseñar o radio de curvatura segundo IPC-2223 e as especificacións do material |

|

Zonas múltiples de apilamento |

Medio |

Medio |

Usar ferramentas ECAD para optimizar e verificar antes da fabricación |

|

Construcións sen adhesivos |

Material de maior calidade |

Medio |

Valorar os beneficios da confiabilidade a longo prazo fronte ao custo inicial |

Asociarse coa persoa axeitada pCB flexible oU fabricante de PCBs ríxidos-flexibles é fundamental para garantir que os seus deseños sofisticados se traduzan en produtos de alta calidade e fiábeis entregados a tempo. Ao contrario que as placas ríxidas estándar, os circuítos flexibles e ríxidos-flexibles requiren fabricación especializada, manexo preciso dos materiais e controis estritos de calidade para cumprir especificacións eléctricas e mecánicas exigentes.

Experiencia e capacidade de produción

Materiais e Tecnoloxía

Asistencia en Diseño para Fabricabilidade (DFM)

Certificacións e Garantía da Calidade

Produción integral nunha única instalación

|

Categoría |

Preguntas de Exemplo |

|

Experiencia e capacidades |

Cántos anos leva producindo PCBs flexibles/ríxidos-flexibles? Manexa contas altas de capas e flexión dinámica? |

|

Materiais & Tecnoloxía |

Que tipos de materiais de poliimida e FCCL ten en stock? Ofrece flexión sen adhesivos? |

|

DFM e soporte |

Proporciona revisións de DFM e consultoría de deseño? Que ferramentas en liña ofrece para orzamentos e verificacións de ficheiros? |

|

Certificacións de Calidade |

Que certificacións posúe (por exemplo, IPC, ISO, UL)? Comparta os resultados recentes de auditorías? |

|

Montaxe e control da humidade |

Cales son os vosos procesos previos ao cociñado? Podedes montar circuitos flexibles con conectores ZIF de forma fiábel? |

|

Tempo de entrega e escala |

Cal é o tempo de entrega típico para prototipos rápidos? Podedes pasar dun prototipo a máis de 100.000 unidades de produción? |

Sierra Circuits exemplifica as mellores prácticas do sector, ofrecendo:

Deseño e fabricación pCB ríxidos-flexibles é un proceso sofisticado que require un enfoque global—dende a selección intelixente de materiais e deseño de estratos ata o trazado preciso e parcerías de fabricación fiábeis. A continuación ofrécese un resumo conciso de puntos clave e boas prácticas extraídos das normas do sector e da experiencia no campo para axudarlle a ter éxito co seu próximo circuíto flexible de alto rendemento.

|

Boa práctica |

Por que importa |

|

Consultoría temprá DFM co fabricante |

Evitar re-deseños, asegurar a posibilidade de fabricación |

|

Utilizar materiais e procesos conformes co IPC |

Cumprir os estándares do sector para fiabilidade e calidade |

|

Manter o radio de curvatura axeitado e o deseño do eixe neutral |

Maximizar a vida útil dos circuítos flexibles |

|

Priorizar o cobre laminado recocido para flexión dinámica |

Ductilidade superior do cobre para dobrados repetidos |

|

Crear estruturas simétricas |

Reducir a tensión mecánica e as deformacións |

|

Optimizar o enrutamento de trazas e o deseño de vías |

Previr fallos mecánicos e problemas de sinal |

|

Seleccionar fabricantes integrais con experiencia en flexión |

Transición sinxela de prototipo a produción |

Deseño de PCB Ríxido-Flexible combina precisión eléctrica con necesidade mecánica—equilibra estratos multicapa, elección coidadosa de materiais e enrutado elegante para crear solucións robustas para as industrias máis exigentes. Mediante a aplicación coidadosa de normas, colaboración con fabricantes experimentados e o seguimento de regras de deseño probadas, o seu próximo PCB flexible ou ríxido-flexible destacará en durabilidade, desempeño e facilidade de fabricación.

Novas de última hora

Novas de última hora2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08