Rigid-Flex PCB ang teknolohiya ay pinagsasama ang mga kalakasan ng tradisyonal na rigid boards (karaniwang ginagawa gamit ang FR-4 o katulad na materyales) at ang kakayahang umangkop ng flexible Circuits —madalas na itinatayo sa mataas na kalidad na polyimide substrates. Ang hybrid na solusyon ay nagbibigay-daan sa mga disenyo na lumikha ng kumplikadong interconnects, bawasan ang timbang, at mapabuti ang kabuuang reliability at kakayahang gawing pang-industriya ng mga elektronikong produkto, lalo na sa mataas na density, mataas na vibration, at limitadong espasyo na kapaligiran.

|

Tampok |

Katiging PCB |

Flex PCB |

Rigid-Flex PCB |

|

Istraktura |

Mga rigid layer lamang (FR-4) |

Mga flexible layer lamang (polyimide) |

Pinagsamang rigid at flexible na bahagi |

|

Kakayahang Lumubog |

Wala |

Dynamic/static, mataas na bilang ng pagbubend |

Mga target na baluktot, sa pagitan ng mga matigas na lugar |

|

Gastos |

Pinakamababa |

Katamtamang hanay |

Pinakamataas (ngunit pinaka-malawak ang gamit) |

|

Karaniwang Paggamit |

Malaking elektronikong bahagi |

Wearables, konektor, display |

Aerospace, medikal, advanced IoT |

Lalo pang makinabang ang rigid-flex PCB sa mga aplikasyon kung saan dapat tumagal ang mga electronic assembly sa paulit-ulit na pagbaluktot, pag-vibrate, impact, o pagbabago ng temperatura. Karaniwang kapaligiran kung saan ito ginagamit ay ang mga electronics sa aerospace , mga Medikal na Device , mga kagamitang military-grade , matibay na wearables, at ang mabilis na umuunlad na mundo ng IoT.

Ang modernong electronics—lalo kung mga kritikal na aparato—ay nakaharap sa hamon ng pagsasama ng mga pangangailangan: pagmaliit, pagbawas ng timbang, paglaban sa mekanikal na impact at pagliksi, at di-mapapagurin na kahusayan. Madalas, ang tradisyonal na rigid PCBs lamang ay hindi sapat upang matugunan ang mga pamantayan, lalo sa aerospace, medical, military, o matibay na mga consumer product. Ang rigid-Flex PCB ay lumitaw bilang isang mahusay na solusyon sa marami sa ganitong mga problema, dahil sa mga advanced materials nito, maalalaa na stack-up, at natatanging hybrid construction.

Aerospace, depensa, industriyal, at medical device ay madalas gumana sa ilalim ng matinding mekanikal na tensyon: paulit-ulit na pag-impact, pagliksi, pagbaluktot, mabilis na pagbabago ng temperatura, at kahit paglapat sa matinding kemikal o kahalapan. Sa mga ganitong kapaligiran, ang karaniwang rigid o cable-based assembly ay maaaring magkarang cracked solder joints, pagkabigo ng connector, o intermittentente na open circuit dahil sa vibration fatigue.

Rigid-flex circuits ay binawasan ang mga ganitong panganib sa pamamagitan ng:

Pagbawas sa timbang at espasyo ay kabilang sa mga pangunahing benepisyo ng pag-aampon ng rigid-flex board design. Sa mga aplikasyon na sensitibo sa timbang tulad ng satellite, implantable na medical device, o wearables, mahalaga ang bawat gramo. Sa pamamagitan ng pag-alis ng pangangailangan para sa tradisyonal na cabling, mabigat na konektor, at suportadong hardware, rigid-flex stack-ups nagdadala ng kompakto, malinis, at matibay na elektronikong platform.

Listahan: Mga Benepisyo sa Pagiging Maaasahan at Pagtitipid

Ang Internet of Things (IOT) , mga wearable na fitness device, susunod-henerasyon na smartwatch, at portable na medical monitor ay nangangailangan ng mga elektronik na magaan , miniaturized , at kayang makatiis ng paulit-ulit na pagbaluktot. Sa mga sitwasyong ito, ang mga rigid-flex at flex circuit technology ay nakakaranas ng mabilis na pag-adoption.

|

Benepisyo |

Halimbawa ng Industriya |

Problema Nairesole |

|

Mataas na Tolerance sa Pagvibrasyon |

Aerospace, Automotive |

Nagpigil sa pagkabasag ng mga solder joint |

|

Binawasan ang Timbang/Spasyo |

Medical Implants, Drones |

Nagbibigay-daan sa miniaturization |

|

Mas Mainit na Pagpapanatili |

Wearables, IoT, Medical Sensors |

Mas matibay kaysa sa cable/connector fatigue |

|

Mas Kaunting Punto ng Kabiguan |

Military, Surveillance Cameras |

Inaalis ang mga konektor at jumper |

|

Pag-iimpok sa Pagmamanupaktura/Panahon |

Consumer Electronics, Test Equip |

Pinapaikli ang proseso ng paggawa |

Ang kakaibang konstruksyon at pagpili ng mga materyales sa rigid-flex boards, kasama ang maingat na stack-up at layout, ay nagbibigay-daan sa mga electronic assembly na tumagal sa pinakamahirap na kapaligiran at pinakamahabang buhay serbisyo—madalas na may malaking pagbawas sa sukat at kumplikasyon.

Ang pagpili na ipatupad ang rigid-Flex PCB teknolohiya ay madalas na dikta ng mga tiyak na mekanikal, elektrikal, o pangangailangan sa pagiging maaasahan na lampas sa kayang alok ng isang purong flex PCB o tradisyonal na rigid board design. mga gabay sa disenyo ng rigid-flex board ay maaaring makagawa ng malaking pagkakaiba sa pagtugon sa mga layunin sa pagganap, paggawa, at gastos.

Tingnan natin ang ilang perpektong sitwasyon kung saan rigid-flex circuit boards ay nagbibigay ng malinaw na mga kalamangan:

Mga halimbawa ng aplikasyon:

Ang rigid-flex circuit technology ay hindi lamang tungkol sa pagkasya sa masikip na espasyo o pagtitiis sa matinding kondisyon. Sa pamamagitan ng pag-alis ng tradisyonal na mga limitasyon sa disenyo, ang mga inhinyero ay maaaring:

Mahalaga na bigyang-pansin rigid-Flex PCB mga benepisyo laban sa paunang at patuloy na gastos:

Isa sa mga nakapagpapabukod na katangian ng flex PCB o rigid-flex circuit ay ang kakayahang umuwing at umakma sa mga hugis na 3D at paggalaw na kailangan ng modernong disenyo ng elektroniko. Gayunpaman, ang pagkamit ng maaasahang pagganon sa pag-uwig ay nangangailangan ng maingat na pagtingin sa mga detalye ng mekanikal, materyales, at layout. Ang pagkakaiba sa pagitan ng isang disenyo na tumitino sa milyon-milyong pag-uwig at isa na nabigo pagkatapos ng ilang daan ay madalas nakasalalay sa pag-unawa at paglalapat ng pangunahing flex PCB bendability mga alituntunin.

Ang mga flex circuit ay napapailalim sa alinman sa static o dynamic bending :

Pangunahing kaalaman: Dapat mas maingat na idisenyo ang dynamic flex circuits, na may mas malaking bend radius at mas matibay na materyales at pamamaraan sa routing, upang maiwasan ang pagkapagod ng tanso at pagbasag ng mga trace.

Ang pinakamahalagang parameter para sa pagkatibay ng flex ay ang radios ng kurba —ang pinakamaliit na radius kung saan maaikiling ang bahagi ng flex nang walang panganib ng mekanikal o elektrikal na pagkabigo.

Mga pangkalahatang gabay para sa minimum bend radius:

|

Bilang ng Mga Layer |

Static Flex Bend Radius |

Dynamic Flex Bend Radius |

|

1-2 layers |

≥ 6 × kapal ng flex |

≥ 100 × kapal ng flex |

|

3 o higit pang mga layer |

≥ 12 × kapal ng flex |

≥ 150 × kapal ng flex |

|

Uri ng Flex |

Kapal (mm) |

Inirerekomendang Static Bend Radius (mm) |

Inirerekomendang Dynamic Bend Radius (mm) |

|

Isang-layer (1oz Cu) |

0.10 |

0.60 |

10 |

|

Dalawang-layer (0.5oz Cu) |

0.15 |

0.90 |

15 |

|

Apat na layer (0.5oz Cu/higit) |

0.26 |

3.0 |

39 |

Ang mga materyales na pinili para sa iyong flex PCB o rigid-flex board ay direktang nakakaapekto sa kakayahang lumuwog, maaasahan, haba ng buhay, gastos, at kahit sa paggawa. Mahalaga ang pag-unawa sa mga katangian ng pangunahing materyales, pandikit, mga patigasan, at mga patapos upang maisagawa ang pinakaepektibong mga gabay sa disenyo ng rigid-flex PCB at matugunan ang mga pamantayan sa industriya tulad ng IPC-4202, IPC-4203, at IPC-4204.

|

Tampok |

Adhesive-Based na Flex |

Adhesive-Less na Flex |

|

Proseso |

Naiyon sa pamamagitan ng adhesive layer |

Direktang laminated, walang glue interface |

|

Resistensya sa Pagkabuti |

Mas mababa |

Mas mataas (mas kaunting pagsipsip ng tubig) |

|

Ebaluasyon ng Temperatura |

~120–150°C (naglilimita sa reflow cycles) |

Hanggang 250°C o higit pa (ideyal para sa reflow) |

|

Bilang ng Pagbaluktot |

Katamtaman (mas mainam kung static) |

Napakahusay (na-apruba para sa dynamic/milyon-milyong beses na paggamit) |

|

Risgo sa Produksyon |

Mas mataas na risgo ng delamination |

Mahusay na tibay, mas kaunting delam |

|

Gastos |

Mas mababa |

Mas mataas na paunang gastos, ngunit mas maaasahan |

Para sa mga disenyo ng high-reliability at dynamic flex mga Konstruksyon na Walang Pandikit ay itinuturing na ang gold standard ngayon.

|

Materyal / Bahagi |

Standard ng IPC |

Karaniwang Paggamit |

Mahahalagang Katangian |

|

Polyimide Film |

IPC-4202 |

Flex substrate/coverlay |

Dk, Tg, moisture absorption, thermal rating |

|

Nirulad na nilaminit na tanso |

IPC-4562 |

Mga konduktor |

Buhay na pagkapagod, kakaplastikan, kapal |

|

FCCL |

IPC-4204 |

Pangunahing laminado |

Pagdikit, kakaukolan, paglaban sa reflow |

|

Bondply/magdikit |

IPC-FC-234 |

Pagdikit ng mga layer |

Temperatura, kahalumigmigan, katugmaan ng dielectric |

|

FR-4 stiffener |

IPC-4101 |

Matibay na suporta |

Pagtutugma ng CTE, suportang mekanikal |

|

Metal stiffener |

N/A |

Matalas na Suporta |

Pangganti / panginginig, koneksyon sa lupa |

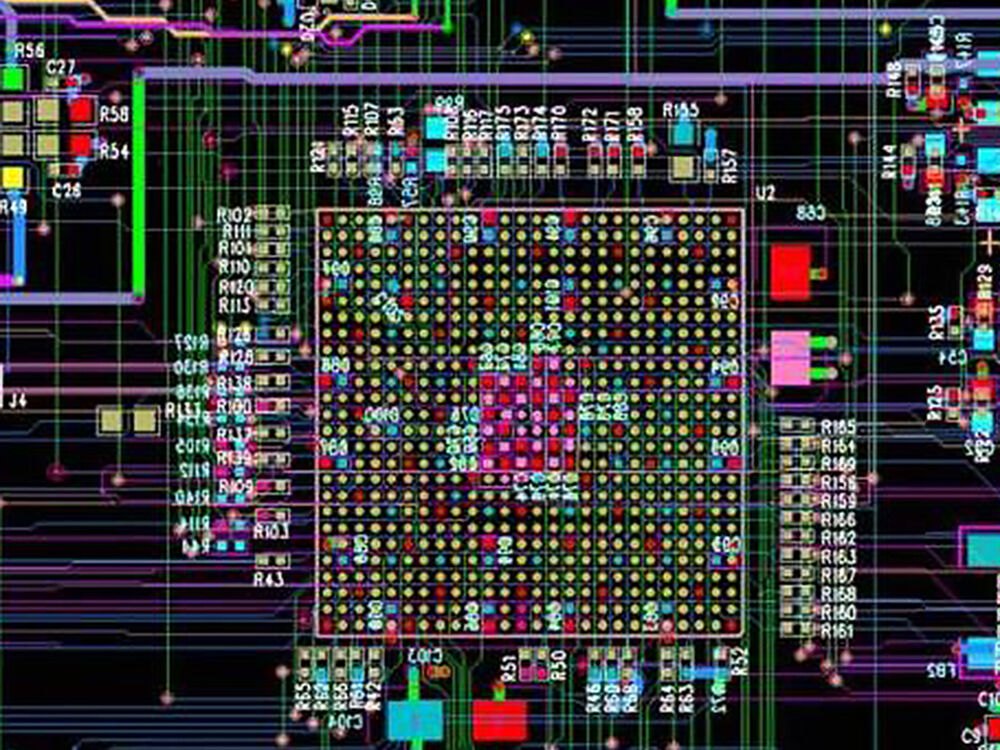

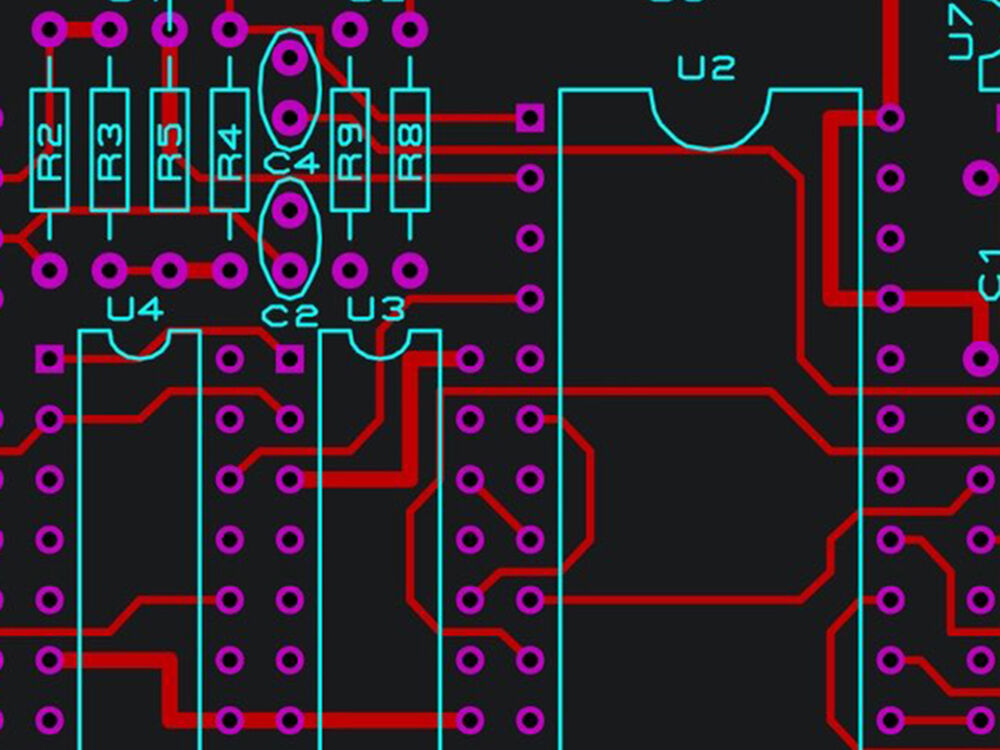

Ang layout at routing ng isang flex PCB o rigid-flex circuit ay higit pa sa simpleng pagdudugtong ng mga punto—dito tunay na nag-uunyon ang mechanical at electrical engineering. Mahalaga ang tamang pagpili ng layout upang mapataas ang bend life, mabawasan ang mga kabiguan sa field (tulad ng pagkabali ng via o “I-beaming”), at matiyak ang kakayahang gawin at ang yield sa produksyon. Nasa ibaba ang mga pangunahing alituntunin at ekspertong tip upang gabayan ka sa tamang paglalapat ng pinakamahusay na mga gabay sa disenyo ng rigid-flex PCB sa iyong susunod na proyekto.

Kapag gumagamit ng multilayer flex PCB, kailangan ng higit na pag-iingat sa pag-reroute:

|

Katangian |

Pampakintab ng Pindutan/Pad Lamang |

Pampakintab ng Panel |

|

Landas ng Kuryente |

Tanging sa mga pad (mas kaunti na tanso) |

Tanso sa kabuuan ng lahat ng mga galaw |

|

Karagdagang kawili-wili |

Mas mahusay (mas kaunti ang kabuuang tanso sa rehiyon) |

Mas mababa (mas maraming tanso = mas matigas) |

|

Solderability |

Mas mataas na panganib ng pad lift-off |

Mas mainam para sa matibay na pagkakagawa |

|

Paggamit |

Dynamic bend, sensitive flex |

Static flex, rigid attachment |

Pinakamahusay na Kasanayan: Para sa dynamic, mataas na flex na mga rehiyon, ang pad-only (button) plating ay nag-aalok ng mas mahabang buhay na bend; para sa static o rigid-mount na mga rehiyon, ang panel plating ay maaaring mag-alok ng mas matibay na koneksyon.

|

Patakaran sa Disenyo / Katangian |

Inirerekomendang Halaga / Pamamaraan |

|

Sundin ang landas sa paligid ng baluktot |

Baluktot, nakahanay nang pantayo sa baluktot, walang matutulis na sulok |

|

Huwag isama ang tampok sa lugar ng pagbaluktot |

Walang pads, butas, vias; sundin ang inirerekong clearance |

|

Magkakaiba ang pagkakaayos ng mga trace (maramihang layer) |

May pagkakaiba sa pagkakaayos bawat layer, hindi direktang naka-align sa itaas o ibaba |

|

Distansya mula sa drill hanggang tanso |

Kahit na 8 mil (0.2 mm) |

|

Pinakamaliit na anular na singsing (via/pad) |

≥ 8 mil |

|

Paggamit ng teardrop pads/vias |

Lagi sa mga baluktok at transition na rehiyon |

|

Relief holes/cutouts |

Idagdag sa malawak na flex na mga zona para mabawasan ang stress |

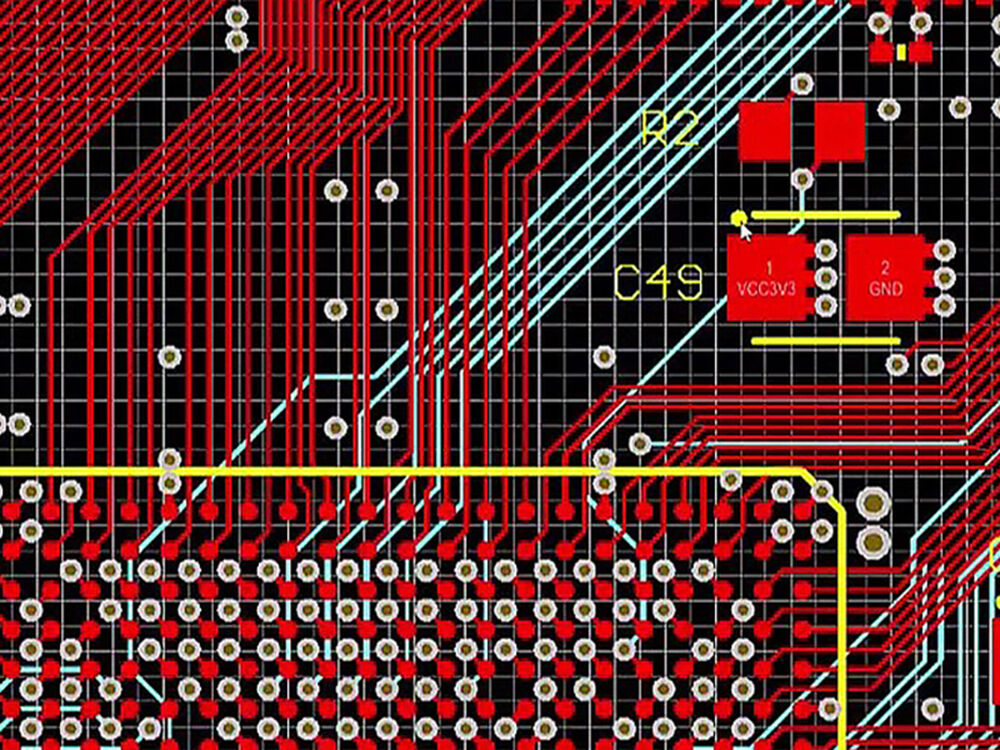

Isang maayos na naka-engineer flex PCB stack-up ang siyang batayan ng isang maaasahang rigid-flex board , na nagbubuklod ng mekanikal na kakayahang umunat at elektrikal na pagganap. Ang pagpili ng tamang bilang ng layer, kapal, at mga materyales ay nakakatulong upang i-optimize ang kakayahang lumaba, integridad ng signal, EMI shielding, at kakayahang gawin sa produksyon. Tinalakay sa seksyong ito kung paano magdisenyo ng epektibong stack-up na tugma sa mekanikal at elektrikal na pangangailangan ng iyong produkto.

Static Flex Stack-Up: Para sa mga board na binabaluktot nang isang beses o ilang beses lamang (hal., permanenteng pagtalon sa loob ng mga kahon). Maaari nilang tanggapin ang mas masikip na bilang ng layer (hanggang 8+ layer) at katamtamang bend radius dahil limitado na ang mekanikal na puwersa pagkatapos ma-assembly.

Dynamic Flex Stack-Up: Para sa mga flex circuit na nakararanas ng paulit-ulit na pagbaluktot (mga daan-daang libo o milyon na beses), nangangailangan ang mga disenyo ng:

Mga layer na may pantay na bilang at simetriko ng ayos ay nagpapababa ng pagkabalot at mechanical stress. Ang maayos na balanseng panloob na layer ay tumutulong na mapanatili:

Teknik sa Pagbubukod: Ginagamit sa mga mataas na bilang ng layer na flex PCB upang mag-assembly ng maramihang flex layer sa pamamagitan ng laminating dalawa o higit pang flex circuit nang magkabilaan, na pinaghihiwalay ng bondply. Ang paraang ito ay nagpapalakas ng mekanikal na katatagan nang hindi isinasakripisyo ang kakayahang umangkop.

Konstruksyon na may Air-Gap: Isinasama ang kontroladong air gap sa pagitan ng mga flex layer o sa pagitan ng flex at rigid na bahagi upang bawasan ang dielectric constant at loss, na nagpapabuti sa transmisyon ng high-frequency signal at kontrol sa impedance.

Mga Pisikal na Mock-Up: Ang mga prototipo na gawa ng papel o Mylar ay nakatulong sa pag-visualisar ng mga bend zone at mekanikal na pagkakabila bago ang paggawa.

ECAD/MCAD Integration: Gamit ang mga kasangkapan tulad ng Cadence OrCAD, Altium, o Siemens NX upang i-simulate ang mga stack-up zone, bend radii, at mekanikal na tensyon.

Mga Stack-Up Kasangkapan: Maraming tagagawa ng PCB ay nagbibigbig online stack-up at material selector tools, na nakatulong sa pagsagawa ng impedance calculations at pagsusuri ng compatibility ng materyales nang maaga sa proseso ng disenyo.

|

Patong |

Materyales |

Kapal (mils) |

Timbang ng Copper (oz) |

Mga Tala |

|

1 |

Coverlay (Polyimide) |

1.5 |

N/A |

Patong na protektibo sa itaas |

|

2 |

Patong ng Senyas (Cu) |

0.5 |

0.5 oz |

Mga panloob na bakas ng senyas |

|

3 |

Prepreg (Bondply) |

2.0 |

N/A |

Pandikit na dielectric layer |

|

4 |

Patong ng Senyas (Cu) |

0.5 |

0.5 oz |

Panloob na return/power plane |

|

5 |

Flexible Core (Polyimide) |

1.0 |

N/A |

Flexible backbone |

|

6 |

Patong ng Senyas (Cu) |

0.5 |

0.5 oz |

Senyas ng nasa ibabang patong |

|

7 |

Coverlay (Polyimide) |

1.5 |

N/A |

Patong na protektibo sa ilalim |

Mahalaga ang pagsunod sa mga pamantayan ng industriya upang matiyak na ang iyong rigid-Flex PCB tumutugon sa mga inaasahang kalidad, katiyakan, at kakayahang gawin. Ang mga pamantayan ng IPC ang nagsisilbing batayan para sa pare-parehong disenyo, paggawa, inspeksyon, at pag-assembly sa buong electronics industry. Nasa ibaba ang mga pangunahing IPC standard na maggabay sa iyong rigid-flex PCB proyekto mula sa konsepto hanggang sa produksyon.

|

Standard |

Ambit |

Relevansi |

|

IPC-2221 (Pangkalahatang Pamantayan sa Disenyo ng Printed Board) |

Saklaw ang mga pangkalahatang pangangailangan sa pagdisenyo ng PCB at iba pang anyo ng pag-mount o pagkonekta ng mga istruktura ng komponente. |

Nagbibigbig ng mga batayang gabay sa disenyo na maililinang sa mga flex, rigid, at rigid-flex PCB. |

|

IPC-2223 (Pang-bahaging Pamantayan sa Disenyo para sa Flexible at Rigid-Flex Circuit) |

Nagtakda ng mga espesyalisadong alituntunin sa disenyo na partikular para sa mga flex at rigid-flex circuit, kasama ang mga bend zone, stack-up, at mga transisyon. |

Nangungunuhang gabay para sa flex PCB bend radius, mga alituntunin sa trace routing, at mga keep-out area. |

|

IPC-6013 (Pamantayan sa Kwalipikasyon at Pagganap ng Flexible Printed Board) |

Nagtukoy ng mga kriterya sa kwalipikasyon sa pagmamanupaktura, pagsusuring pangkatian, at mga pangangailangan sa pagganap para sa mga flexible PCB. |

Nagtiyak na ang mga flex at rigid-flex PCB ay natutugunan ang mga sukatan ng kahusayan at kalidad bago maipadala. |

|

IPC-600 (Pagtanggap sa mga Naka-print na Board) |

Nagbibigay ng visual at elektrikal na pamantayan para sa pagtanggap ng nakumpletong mga printed circuit board, kasama ang pag-uuri ng mga depekto. |

Ginagamit para sa huling inspeksyon, naglalarawan ng mga limitasyon ng tanggap na mga sira, kasama ang mga isyu na partikular sa flex. |

|

IPC-A-610 (Pagtanggap sa mga Elektronikong Montahe) |

Nagtatakda ng pamantayan sa kalidad ng paggawa para sa mga naka-montang PCB, kasama ang kalidad ng mga solder joint at pagkakalagay ng mga sangkap. |

Mahalaga para sa pagmomonterya ng rigid-flex PCB, lalo na sa mga transition zone at konektor. |

|

IPC/EIA J-STD-001 (Mga Rekwerimento para sa Soldered Electrical at Electronic Assemblies) |

Pamantayan para sa mga proseso ng pag-solder, materyales, at mga pamantayan sa pagtanggap. |

Nagagarantiya ang katiyakan ng solder joint para sa mga rigid-flex na montahe, kasama ang ZIF konektor. |

|

IPC-FC-234 (Gabay para sa Pressure-Sensitive Adhesives sa Flexible Circuits) |

Naglalaman ng pagpili at mga tagubilin sa paglalapat ng pandikit na partikular sa mga materyales na PSA na ginagamit sa mga flex circuit. |

Mahalaga para sa maaasahang bondply at pagkakadikit ng coverlay sa mga disenyo ng flex at rigid-flex. |

Bend Radius at Mga Kontrol sa Mekanikal na Tensyon: Inilalarawan ng IPC-2223 ang pinakamaliit na gabay sa bend radius batay sa bilang ng mga flex layer at kapal ng stack-up, na kritikal upang maiwasan ang pagkapagod ng conductor at pagkabali ng via.

Mga Patakaran sa Disenyo ng Transition Zone: Binibigyang-diin ng IPC-2223 at IPC-6013 mga huwag-gawin na lugar sa paligid ng transisyon mula flex hanggang rigid—walang pads, vias, o traces na malapit sa mga gilid upang minumababa ang posibilidad ng delamination o pagsira.

Mga Tukoy sa Laminate at Pandikit: Ang pagpili ng mga materyales na sumusunod sa IPC ay nagagarantiya ng magandang pagganap sa ilalim ng mahabang thermal cycles, bending stresses, at kahalumigmigan, na gabay ang IPC-FC-234 sa paggamit ng pandikit.

Pagsusuri at Pagtanggap: Ang paggamit ng mga pamantayan ng IPC-600 at IPC-610 ay nagbibigay-daan sa mga tagagawa at tagatipon na maiklasipika nang naaangkop ang mga depekto, na nakakatakdang antas ng pagpapalubag batay sa pangangailangan ng flex circuit.

Mga Gabay sa Pagtitipon: Ayon sa IPC-A-610 at J-STD-001, ang pagtitipon sa rigid-flex PCBs ay nangangailangan ng mahigpit na mga pamamaraan sa pagpuputol at kontrol sa kahalumigmigan (pre-baking), lalo na dahil sa sensitibidad ng polyimide sa kahalumigmigan.

Iniuutos din ng mga pamantayan ng IPC:

|

Standard ng IPC |

Pangunahing Tuktok |

Pangunahing Beneficio |

|

IPC-2221 |

Pangkalahatang mga alituntunin sa disenyo ng PCB |

Konsistensya sa disenyo sa base-level |

|

IPC-2223 |

Mga alituntunin sa disenyo na partikular sa flex/rigid-flex |

Mga zone ng pagbend, transisyon, mga iwasan |

|

IPC-6013 |

Kwalipikasyon at inspeksyon sa pagmamanupaktura ng Flex PCB |

Garantiya sa katiyakan ng paggawa |

|

IPC-600 |

Pagtanggap sa anyo at elektrikal na katangian ng PCB |

Pag-uuri ng depekto at mga limitasyon sa pagtanggap |

|

IPC-A-610 |

Paggawa sa pagmamontar |

Nagagarantiya sa kalidad ng soldering at komponente |

|

J-STD-001 |

Proseso ng Pagbubulsa |

Mapagkakatiwalaang kalidad ng solder joint |

|

IPC-FC-234 |

Pangangasiwa sa pandikit sa mga flex circuit |

Nagagarantiya ng matibay na pandikit na mga bono |

Diseño at Paggawa flex PCBs at rigid-flex PCBs nagsasangkot ng kumplikadong mga variable na direktang nakakaapekto sa gastos at oras ng paggawa. Ang pag-unawa sa mga salik na ito ay nagbibigay-daan sa mga inhinyero at tagapamahala ng produkto na i-optimize ang mga disenyo para sa mas mabilis at ekonomikal na produksyon nang hindi isinusacrifice ang kalidad o katiyakan.

|

Salik ng Gastos |

Epekto |

Paglalarawan |

|

Laki at Hugis ng Board |

Mataas |

Ang mas malaki o di-regular na hugis na mga flex circuit ay nangangailangan ng higit pang materyales at kumplikadong tooling. |

|

Bilang ng Mga Layer |

Mataas |

Bawat karagdagang layer ay nagdaragdag ng mga hakbang sa proseso, prepreg, tanso, at mga kinakailangan sa pagsusuri. |

|

Paggawa ng Pagsasanay sa Materyales |

Katamtaman |

Ang mga espesyal na materyales tulad ng high-Tg polyimide, no-flow prepregs, at adhesive-less FCCLs ay mas mahal. |

|

Kapal ng Tanso at Cross-Hatching |

Katamtaman |

Mas mataas na gastos kapag mas mabigat na tanso; ang cross-hatching ay nag-aalis ng kakayahang umangkop, ngunit nangangailangan ng karagdagang kontrol sa proseso. |

|

Flex kumpara sa Rigid na Bahagi |

Katamtaman |

Ang kumplikadong rigid-flex stack-up ay nagdudulot ng dagdag na hakbang sa pag-setup at laminasyon. |

|

Laki at Bilang ng Butas sa Pagpapalit |

Katamtaman |

Mas maraming butas ang nangangahulugang mas mahaba ang oras ng pagpapalit; ang maliliit na butas (<8 mil) ay nagdaragdag ng kumplikasyon. |

|

Mga Katangian ng Via at Pad |

Katamtaman |

Ang mga espesyal na via (microvia, blind/buried), malalaking annular ring, at teardrop ay nagdudulot ng mas mataas na gastos. |

|

Mga Surface Finish at Stiffener |

Katamtaman |

Ang mga finish tulad ng ENIG, materyales para sa stiffener (Kapton, FR4, metal) at bilang nito ay nakakaapekto sa gastos. |

|

Mga Tolerances at Kinakailangan sa Production |

Mataas |

Ang mahigpit na elektrikal/mekanikal na toleransya ay nangangailangan ng mas detalyadong kontrol at inspeksyon sa pagmamanupaktura. |

Hindi Angkop na mga Kinakailangan sa Pagyuko Ang pagtukoy ng mga radius ng pagyuko na mas maliit kaysa sa kakayahan ng pagmamanupaktura o gabay ng IPC ay nagdudulot ng gawaing pabalik-balik at pagkaantala sa produksyon.

Hindi Kumpletong o Nagugulong Disenyo ng Datos Ang kakulangan sa mahahalagang dokumento tulad ng mga espisipikasyon sa transisyon mula sa fleksible hanggang matigas, detalye ng ZIF konektor, depinisyon ng stack-up, o clearance mula drill hanggang tanso ay nagreresulta sa paulit-ulit na komunikasyon sa engineering at paghuhold sa proseso.

Mga Isyu Kaugnay sa Disenyo Kasama rito ang hindi tamang pag-roroute ng trace sa mga lugar na may takip, pagkakamali sa paglalagay ng via, o labis na copper planes sa mga bahagi ng flex na natukoy ng mga DFM tool pagkatapos isumite.

Hindi Malinaw na Mga Tagubilin sa Pag-assembly Ang pag-assembly ng flex ay nangangailangan ng pre-bake/kontrol sa antala ng kahalumigmigan, tamang paggamit ng stiffener, at gabay sa fixture. Ang pagkawala ng mga detalyeng ito ay maaaring magdulot ng kalituhan sa assembler at pagkawala ng oras.

Pro Tip: Nagbibigbig ng isang kumpletong drawing ng paggawa at komprehensibong mga tukoyan , kasama ang maagapang Konsultasyon sa DFM mula sa iyong tagagawa ng flex PCB, ay malaki ang nagpapahabang ng lead time at binabawasan ang mahal na mga rebagong disenyo.

Kapag pinaghuhusay ang gastos na may pagturing sa oras ng pagbalik, tandaan na:

|

Salik sa Disenyo |

Epekto sa Gastos |

Epekto sa Turnaround |

Diskarteng Pagbawas |

|

Labis na Bilang ng Layer |

Mataas |

Mataas |

I-limit ang mga layer sa mga kinakailangan; gamitin ang bookbinding/air-gap kung kinakailangan |

|

Maliit na Drill Holes (<8 mil) |

Katamtaman |

Mataas |

Pataasin nang bahagya ang sukat ng drill kung looban ito ng performance |

|

Kumplikadong Mga Uri ng Via (Bulag/Nilibing) |

Katamtaman |

Katamtaman |

Gumamit ng karaniwang mga via kung maaari |

|

Makipot na Radius ng Pagbaluktot (<standard ng IPC) |

Mataas |

Mataas |

Idisenyo ang radius ng pagbaluktot ayon sa IPC-2223 at mga tukoy na materyales |

|

Maramihang Mga Zone sa Pagkakabuo |

Katamtaman |

Katamtaman |

Gamitin ang mga ECAD tool upang i-optimize at i-verify bago gawin ang paggawa |

|

Mga Konstruksyon na Walang Pandikit |

Mas mataas na materyal |

Katamtaman |

Timbangin ang pangmatagalang benepisyo sa pagiging maaasahan laban sa paunang gastos |

Ang pakikipagsosyo sa tamang flex PCB o tagagawa ng rigid-flex PCB ay kritikal upang matiyak na ang iyong sopistikadong disenyo ay maisasalin sa mga produktong may mataas na kalidad at maaasahan na ibibigay sa tamang oras. Hindi tulad ng karaniwang rigid board, ang flex at rigid-flex circuit ay nangangailangan ng espesyalisadong paggawa, tumpak na pangangasiwa sa materyales, at mahigpit na kontrol sa kalidad upang matugunan ang mahihigpit na elektrikal at mekanikal na pagtutukoy.

Karanasan at Kakayahang Pang-produksyon

Mga Materyales at Teknolohiya

Suporta sa Disenyo para sa Paggawa (DFM)

Sertipikasyon at Siguradong Kalidad

Single-Facility, Turnkey Production

|

Kategorya |

Mga Halimbawa ng Tanong |

|

Karanasan at Kakayahan |

Ilang taon na ang inyong produksyon ng flex/rigid-flex PCB? Kayo ba'y nakakapagproseso ng mataas na bilang ng layer at dynamic flex? |

|

Mga materyales at teknolohiya |

Anong mga uri ng polyimide at FCCL materials ang inyong natataglay? Nag-aalok ba kayo ng adhesive-less flex? |

|

DFM at Suporta |

Nagbibigay ba kayo ng pagsusuri sa DFM at konsultasyon sa disenyo? Anong mga online tool ang inyong inaalok para sa pagkuwota at pag-check ng file? |

|

Sertipikasyon ng Kalidad |

Anong mga sertipikasyon ang inyong hawak (hal. IPC, ISO, UL)? Maaari bang ibahagi ang mga kamakailang resulta ng audit? |

|

Pag-asasemble at Kontrol sa Pagkakababad |

Ano ang inyong proseso bago mag-bake? Kayo ba'y may kakayahang mag-asasemble ng flex circuits gamit ang ZIF connectors nang maayos? |

|

Oras ng Paghahatid at Saklaw |

Ano ang karaniwang maikling oras para sa mabilisang prototipo? Kayang palawakin mula 1 prototipo hanggang 100,000 o higit pang yunit sa produksyon? |

Ang Sierra Circuits ay isang halimbawa ng pinakamahusay na kasanayan sa industriya, na nag-aalok ng:

Diseño at Paggawa rigid-flex PCBs ay isang sopistikadong proseso na nangangailangan ng isang holisticong paglapitan—mula sa marunong na pagpili ng materyales at disenyo ng stack-up hanggang sa tumpak na layout at pinagkakatiwalaan mga pakikipagsosyod sa pagmamanupaktura. Sa ibaba ay isang maikling buod ng mga mahalagang punto at pinakamahusay na kasanayan na kinuha mula sa mga pamantayan ng industriya at karanasan sa larangan upang matulung mo sa iyong susunod high-performance flex circuit.

|

Pinakamahusay na Kadaluman |

Kung Bakit Mahalaga |

|

Maagang konsultasyon sa DFM kasama ang tagagawa |

Iwasan ang pagre-rework, tiyaking madalian itong gawin |

|

Gumamit ng mga materyales at proseso na sumusunod sa IPC |

Tugunan ang mga pamantayan ng industriya para sa katiyakan at kalidad |

|

Panatilihing maayos ang bend radius at disenyo ng neutral axis |

Palawakin ang buhay ng flex circuit |

|

Unahin ang rolled annealed copper para sa dynamic flex |

Mas mahusay na kakayahang umunat ng tanso para sa paulit-ulit na pagbaluktot |

|

Gumawa ng symmetrical stack-up |

Bawasan ang mechanical stress at pagkurap |

|

I-optimize ang trace routing at disenyo ng via |

Iwasan ang mga pagkabigo sa mekanikal at mga isyu sa senyas |

|

Pumili ng mga tagagawa na turnkey na may dalubhasa sa flex |

Maayos na transisyon mula sa prototype hanggang produksyon |

Disenyo ng Rigid-Flex PCB pinagsasama ang elektrikal na kawastuhan sa pangangailangang mekanikal—nagbabalanse ng multilayer stack-up, maingat na pagpili ng mga materyales, at mahusay na routing upang makalikha ng matibay na solusyon para sa mga pinakamahihigpit na industriya. Sa maalalahaning pagsusuri ng mga pamantayan, pakikipagtulungan sa mga may karanasang tagagawa, at pagsunod sa mga natutunang alituntunin sa disenyo, ang susunod mong flex o rigid-flex PCB ay magtatagumpay sa tibay, pagganap, at kakayahang gamitin sa produksyon.

Balitang Mainit

Balitang Mainit2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08