การประกอบแบบผ่านรู

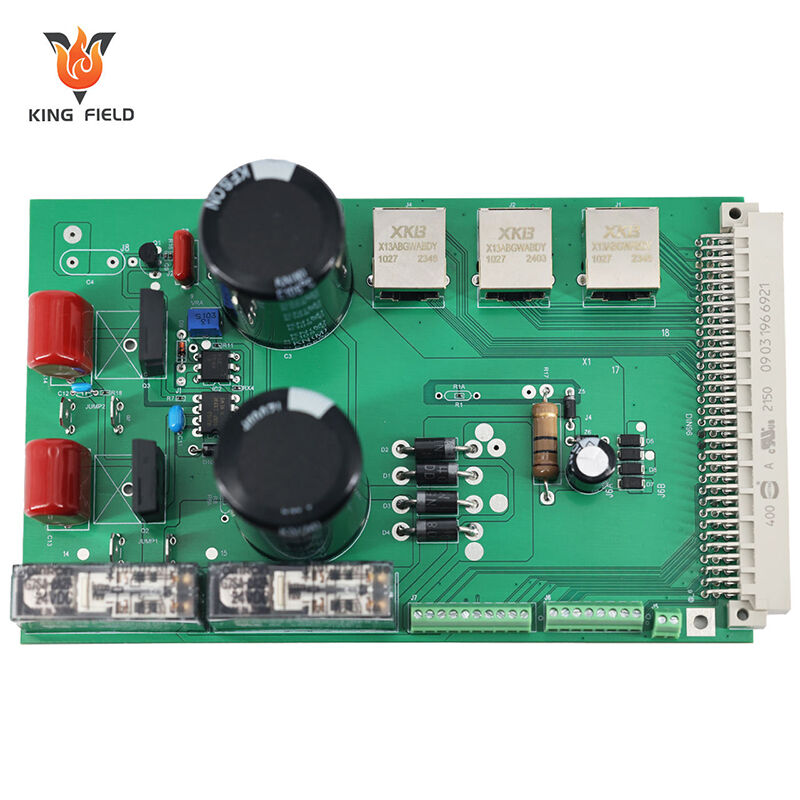

การประกอบ Through Hole ที่เชื่อถือได้สำหรับอุปกรณ์ทางการแพทย์/อุตสาหกรรม/ยานยนต์/อิเล็กทรอนิกส์เพื่อผู้บริโภค—เชี่ยวชาญในการรวมชิ้นส่วนที่ทนทานและมีกำลังไฟสูง เหมาะอย่างยิ่งสำหรับอุปกรณ์ที่ต้องการข้อต่อการบัดกรีที่แข็งแรง เชื่อมต่อหนัก-duty และการส่งพลังงานที่มั่นคง

เป็นไปตามมาตรฐาน IPC-A-610 พร้อมการบัดกรีอย่างแม่นยำ (คลื่น/พาสต้าบัดกรี) การทดสอบคุณภาพอย่างเข้มงวด (AOI/ICT) และความเข้ากันได้อย่างราบรื่นกับกระบวนการประกอบแบบผสม มีบริการต้นแบบภายใน 24 ชั่วโมง การผลิตจำนวนมากที่สามารถขยายขนาดได้ และการสนับสนุน DFM เพื่อให้ได้วิธีแก้ปัญหาที่คุ้มค่าและยาวนานสำหรับระบบควบคุมอุตสาหกรรม โมดูลพลังงาน และอุปกรณ์ที่ทนทานสูง

คำอธิบาย

การประกอบแผงวงจรพีซีบีแบบผ่านรูคืออะไร

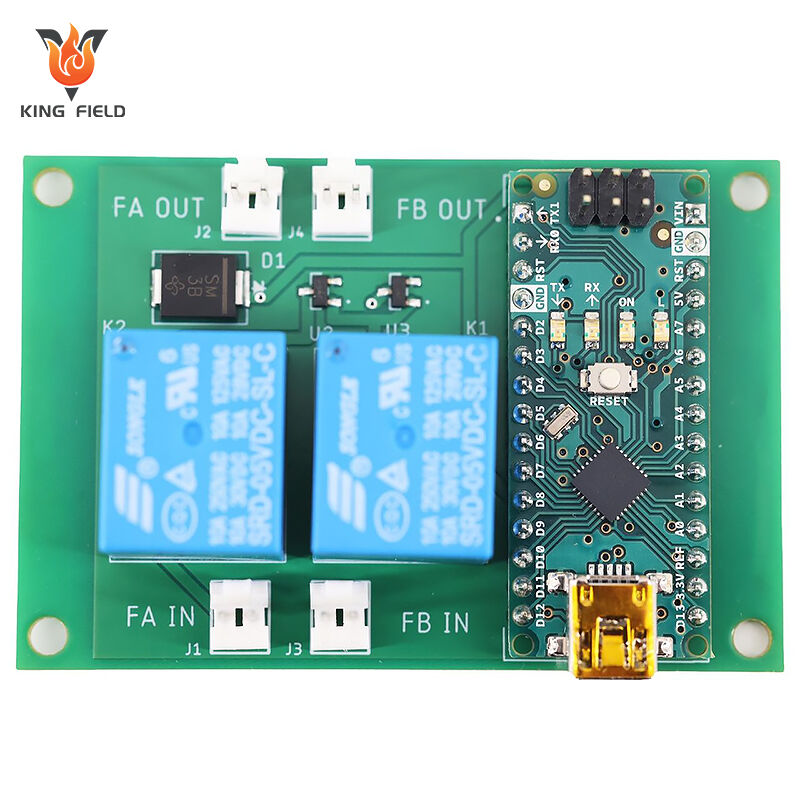

การประกอบแผงวงจรพีซีบีแบบผ่านรูเป็นกระบวนการผลิตอิเล็กทรอนิกส์แบบดั้งเดิม ซึ่งชิ้นส่วนที่มีขาโลหะจะถูกเสียบผ่านรูที่เจาะไว้ล่วงหน้าในแผงวงจรพิมพ์ (PCB) แล้วบัดกรีต่อที่ด้านตรงข้าม . ต่างจากเทคโนโลยีการติดตั้งบนผิวเรียบ (SMT) ชิ้นส่วน THT จะถูกยึดติดทางกลผ่านแผง PCB ทำให้เหมาะกับการใช้งานที่ต้องการความมั่นคงทางกลและการจัดการพลังงานสูง

คุณลักษณะหลักของการประกอบ THT

· การออกแบบส่วนประกอบ: ส่วนประกอบ THT มีขั้วยาวและแข็งแรงที่ผ่านเข้าไปในรูของแผงวงจรพีซีบี ทำให้เกิดการยึดเกาะทางกลที่มั่นคง

· วิธีการเชื่อม:

การบัดกรีแบบคลื่น: กระบวนการอัตโนมัติสำหรับการผลิตจำนวนมาก – แผงวงจรพีซีบีจะถูกพาผ่านคลื่นของตะกั่วเหลวเพื่อเชื่อมขั้วทั้งหมดพร้อมกัน

การบัดกรีด้วยมือ: ใช้สำหรับการผลิตปริมาณน้อย การประกอบต้นแบบ หรือชิ้นส่วนที่มีขนาดใหญ่/รูปร่างผิดปกติ ซึ่งไม่สามารถบัดกรีด้วยคลื่นได้

· ความแข็งแรงเชิงกล: การเสียบและบัดกรีแบบผ่านรูสร้างการเชื่อมต่อที่แข็งแรง ทนต่อการสั่นสะเทือน แรงกระแทก และแรงทางกายภาพ

· การจัดการกับกำลังไฟ: ชิ้นส่วน THT ได้รับการปรับให้เหมาะสมสำหรับการใช้งานที่ต้องการกระแสไฟฟ้าและแรงดันสูง เนื่องจากมีขั้วต่อขนาดใหญ่กว่าและสามารถกระจายความร้อนได้ดีกว่า

ขั้นตอนสำคัญในการประกอบ THT

· การเตรียมชิ้นส่วน : ตัดขั้วของชิ้นส่วนให้มีความยาวที่เหมาะสม (ถ้าจำเป็น) เพื่อการเสียบลงบนบอร์ด PCB

· การเสียบ: ใส่ขาขององค์ประกอบผ่านรูที่เจาะไว้ล่วงหน้าบนแผ่นวงจรพิมพ์ (ทำด้วยมือสำหรับต้นแบบ และใช้เครื่องใส่อัตโนมัติสำหรับการผลิตจำนวนมาก)

การบัดกรี:

การบัดกรีแบบคลื่น: แผ่นวงจรพิมพ์ (พร้อมองค์ประกอบที่ใส่แล้ว) จะถูกส่งผ่านคลื่นตะกั่วบัดกรี ซึ่งจะเคลือบทะกั่วบัดกรีลงบนขาและแผ่นทองแดงที่เปิดอยู่ เพื่อสร้างข้อต่อถาวร

การบัดกรีด้วยมือ: ใช้เตารีดบัดกรีในการวางตะกั่วบัดกรีลงบนขาแต่ละตัว เพื่อการเชื่อมต่อที่แม่นยำและเฉพาะเจาะจง

· การตัดแต่งและทำความสะอาด: ตัดความยาวขาส่วนเกินออกหลังจากการบัดกรี; ทำความสะอาดแผ่นวงจรพิมพ์เพื่อลบคราสฟลักซ์ออก (สำคัญต่อความน่าเชื่อถือและการปฏิบัติตามมาตรฐาน)

· การตรวจสอบและการทดสอบ: การตรวจสอบด้วยตาเปล่า (หรือใช้เครื่องเอ็กซเรย์อัตโนมัติสำหรับข้อต่อที่มองไม่เห็น) เพื่อตรวจหาข้อต่อที่บัดกรีไม่ดี การลัดวงจร หรือองค์ประกอบที่จัดวางผิดตำแหน่ง; การทดสอบการทำงานเพื่อยืนยันประสิทธิภาพ

ข้อดีของการประกอบแบบ THT

· เสถียรภาพทางกลที่เหนือกว่า: เหมาะสำหรับการใช้งานที่มีการสั่นสะเทือนหรือการต่อและถอดบ่อยครั้ง

· ความเข้ากันได้กับไฟฟ้าแรงสูง/กำลังไฟสูง: รองรับกระแสไฟฟ้าและแรงดันไฟฟ้าที่สูงกว่าชิ้นส่วน SMD ส่วนใหญ่ ทำให้มีความจำเป็นอย่างยิ่งในระบบจ่ายพลังงาน แผงควบคุมอุตสาหกรรม และระบบแบตเตอรี่ยานยนต์

· การซ่อมแซมและทำงานใหม่ได้ง่าย: สามารถถอดและเปลี่ยนชิ้นส่วนที่เสียหายได้อย่างง่ายดาย (ไม่จำเป็นต้องใช้อุปกรณ์รีฟโลว์เฉพาะ) ลดเวลาหยุดทำงานของระบบสำคัญ

· ความน่าเชื่อถือในสภาพแวดล้อมที่รุนแรง: ทนต่ออุณหภูมิสุดขั้ว ความชื้น และสารเคมี (เป็นไปตามมาตรฐาน เช่น IEC 60335 สำหรับการใช้งานอุตสาหกรรม และ IATF 16949 สำหรับยานยนต์)

แอปพลิเคชันเฉพาะทางสำหรับอุตสาหกรรม

| อุตสาหกรรม | กรณีการใช้งานการประกอบแบบ THT | ||||

| การแพทย์ | หน่วยจ่ายไฟสำหรับอุปกรณ์วินิจฉัย (เครื่อง MRI/CT สแกนเนอร์) ขั้วต่อเครื่องมือผ่าตัด – เป็นไปตามมาตรฐาน ISO 13485 เพื่อความปลอดภัยและความทนทาน | ||||

| การควบคุมอุตสาหกรรม | ตัวควบคุมมอเตอร์ โมดูลพลังงาน PLC บล็อกขั้วต่อแรงดันสูง – เป็นไปตามมาตรฐาน UL 508 และ IEC 60335 เพื่อความปลอดภัยในอุตสาหกรรม | ||||

| ยานยนต์ | ขั้วแบตเตอรี่ ขั้วต่อพลังงานหน่วยควบคุมเครื่องยนต์ (ECU) ส่วนประกอบระบบไฟฟ้า – ทนต่อการสั่นสะเทือนและสภาพอุณหภูมิสุดขั้ว (IATF 16949) | ||||

| อิเล็กทรอนิกส์สำหรับผู้บริโภค | ขั้วต่อสายไฟสำหรับเครื่องใช้ในบ้าน (ตู้เย็น เครื่องซักผ้า) แจ็คเครื่องเสียง – ทนทานสำหรับการใช้งานบ่อยครั้ง | ||||

THT กับ SMT: จุดแยกแยะหลัก

| ด้าน | การประกอบ THT | การประกอบ SMT | |||

| ความแข็งแรงทางกล | สูง (ทนต่อการสั่นสะเทือน/แรงกระแทก) | ต่ำ (เหมาะกับสภาพแวดล้อมที่มีเสถียรภาพ) | |||

| การจัดการพลังงาน | สูง (กระแสไฟฟ้า/แรงดันสูง) | ต่ำ (กำลังไฟต่ำถึงปานกลาง) | |||

| ขนาดส่วนประกอบ | ใหญ่กว่า | เล็กกว่า (ขนาดย่อส่วน) | |||

| ความเร็วในการผลิต | ช้ากว่า (กึ่งอัตโนมัติ/ทำด้วยมือ) | เร็วกว่า (อัตโนมัติเต็มรูปแบบ) | |||

| ประสิทธิภาพการใช้พื้นที่ | ต่ำกว่า (ต้องใช้รูบนแผ่น PCB) | สูงกว่า (ติดตั้งบนผิว ไม่ต้องเจาะรู) | |||

ทำไมต้องเลือกการประกอบแผงวงจรพีซีบีแบบผ่านรู (Through Hole PCB Assembly)

ทำไมต้องเลือกการประกอบแผงวงจรพีซีบีแบบผ่านรู (Through Hole PCB Assembly)

การเลือกใช้การประกอบแผ่นวงจรพีซีบีแบบเจาะรู (THT) เป็นกลยุทธ์ที่สำคัญสำหรับการใช้งานที่ต้องการความทนทานทางกล การรองรับกำลังไฟสูง และความน่าเชื่อถือในระยะยาวอย่างจำเป็น—โดยเฉพาะในภาคส่วนด้านการแพทย์ อุตสาหกรรมควบคุม ยานยนต์ และ อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ด้านล่างนี้คือเหตุผลหลักในการเลือกใช้ THT ที่ปรับแต่งตามจุดเน้นทางธุรกิจของคุณ:

ความทนทานทางกลที่เหนือชั้นสำหรับสภาพแวดล้อมที่มีแรงกระทำสูง

ชิ้นส่วน THT จะถูกยึดติดทางกายภาพผ่านรูบนแผ่น PCB และบัดกรีด้านตรงข้าม ทำให้เกิดการยึดเกาะที่แข็งแรงกว่าอุปกรณ์ที่ติดตั้งบนผิว (SMDs) อย่างมาก ส่งผลให้ THT เหมาะสมอย่างยิ่งสำหรับ:

· การใช้งานที่มีการสั่นสะเทือน/แรงกระแทก: ชิ้นส่วนโครงสร้างรถยนต์ หุ่นยนต์อุตสาหกรรม และอุปกรณ์กลางแจ้ง (เป็นไปตามมาตรฐาน IATF 16949 และ IEC 60335)

· การต่อและถอดบ่อยครั้ง: ขั้วต่อไฟฟ้า แจ็คสัญญาณเสียง และบล็อกขั้วต่ออุตสาหกรรม (ทนต่อการสึกหรอจากการใช้งานซ้ำๆ)

· สภาวะการทำงานที่รุนแรง: อุณหภูมิสุดขั้ว ความชื้น หรือการสัมผัสกับสารเคมี

ประสิทธิภาพสูงสำหรับงานไฟฟ้ากำลังสูง/แรงดันสูง

ส่วนประกอบแบบ THT ถูกออกแบบมาเพื่อรองรับกระแสไฟฟ้า แรงดัน และภาระความร้อนที่สูงกว่าส่วนประกอบแบบ SMD ส่วนใหญ่ ซึ่งมีความสำคัญต่อ:

· ระบบจ่ายพลังงาน: แหล่งจ่ายไฟอุตสาหกรรม หน่วยจ่ายพลังงานสำหรับอุปกรณ์ทางการแพทย์ (เครื่อง MRI/CT) และขั้วต่อแบตเตอรี่ในยานยนต์

· อุปกรณ์แรงดันสูง: แผงควบคุมอุตสาหกรรม ระบบปรับอากาศและระบายอากาศ (HVAC) และส่วนประกอบสำหรับการชาร์จยานยนต์ไฟฟ้า (EV)

· การจัดการความร้อน: ขนาดของส่วนประกอบที่ใหญ่ขึ้นและการติดตั้งโดยตรงกับแผงวงจรพีซีบีช่วยให้ระบายความร้อนได้ดีขึ้น ลดความเสี่ยงในการเกิดความล้มเหลวในระบบปฏิบัติงานอย่างต่อเนื่อง

การซ่อมแซม การปรับปรุงใหม่ และการบำรุงรักษาง่าย

การออกแบบแบบ THT ทำให้การบริการหลังการผลิตง่ายขึ้น ซึ่งเป็นข้อได้เปรียบที่สำคัญสำหรับอุปกรณ์ที่มีความสำคัญต่อภารกิจ:

· การซ่อมแซมที่คุ้มค่า: สามารถเปลี่ยนชิ้นส่วนที่เสียหายได้อย่างรวดเร็วโดยไม่ต้องใช้อุปกรณ์รีฟโลว์พิเศษ ช่วยลดเวลาที่ระบบหยุดทำงาน

· ความยืดหยุ่นสำหรับต้นแบบ: เหมาะสำหรับการสร้างต้นแบบในปริมาณน้อยหรือการประกอบเฉพาะทาง ซึ่งการปรับแต่งด้วยมือและการเปลี่ยนชิ้นส่วนถือเป็นเรื่องปกติ

· การสนับสนุนตลอดอายุการใช้งานยาวนาน: ชิ้นส่วนแบบเจาะรูมักมีอยู่ทั่วไปสำหรับระบบรุ่นเก่า ทำให้มั่นใจได้ถึงการบำรุงรักษาอย่างต่อเนื่อง

การปฏิบัติตามมาตรฐานความปลอดภัยเฉพาะอุตสาหกรรม

THT สอดคล้องกับข้อกำหนดด้านกฎระเบียบที่เข้มงวดเกี่ยวกับความปลอดภัยและความน่าเชื่อถือ:

· การแพทย์: เป็นไปตามมาตรฐาน ISO 13485 และ FDA 21 CFR ส่วน 820 สำหรับการเชื่อมต่อพลังงานที่สำคัญในอุปกรณ์วินิจฉัยและเครื่องมือผ่าตัด

· การควบคุมอุตสาหกรรม: เป็นไปตามมาตรฐาน UL 508 และ IEC 60335 สำหรับบล็อกขั้วต่อแรงดันสูงและตัวควบคุมมอเตอร์

· สาขารถยนต์: เป็นไปตามมาตรฐาน IATF 16949 สำหรับชิ้นส่วนที่ต้านทานการสั่นสะเทือนและระบบความปลอดภัยที่มีความสำคัญสูง

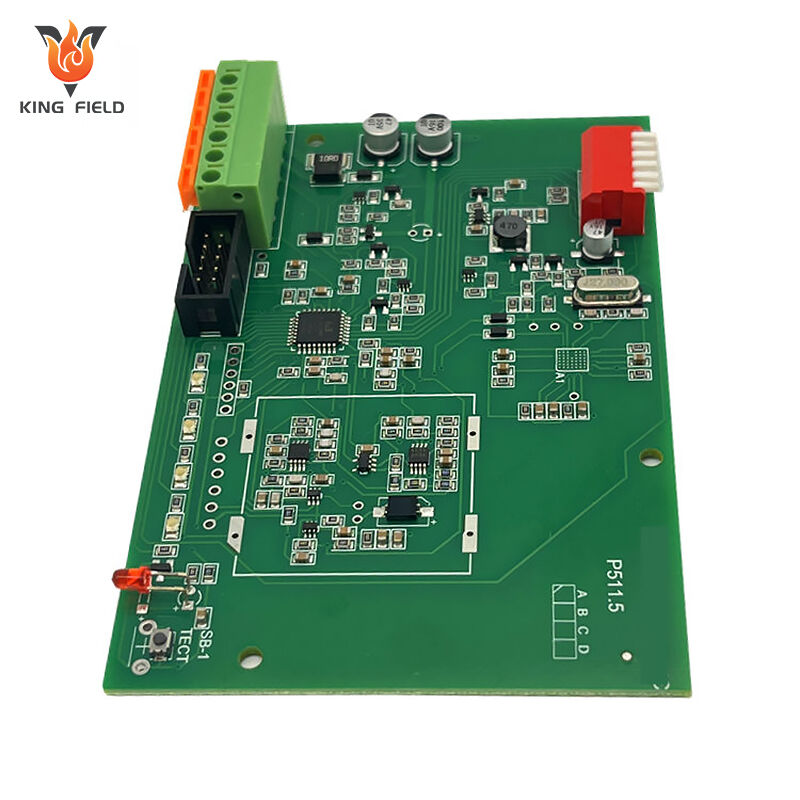

ความเข้ากันได้กับการประกอบแบบผสม (THT + SMT)

THT เสริมการทำงานของ SMT เพื่อแก้ปัญหาการออกแบบที่ซับซ้อน:

· ใช้ THT สำหรับชิ้นส่วนที่ต้องการกำลังไฟสูง/ทนทาน และใช้ SMT สำหรับวงจรขนาดเล็กลงบนแผง PCB เดียวกัน

· สมดุลระหว่างต้นทุนและประสิทธิภาพ: THT ใช้สำหรับชิ้นส่วนที่มีกำลังไฟสูงแบบกำหนดเองและผลิตจำนวนน้อย ในขณะที่ SMT ใช้สำหรับการผลิตจำนวนมากของชิ้นส่วนมาตรฐานโดยระบบอัตโนมัติ

ความน่าเชื่อถือสำหรับการใช้งานที่เกี่ยวข้องกับความปลอดภัยเป็นสำคัญ

การเชื่อมต่อแบบ THT ที่มีความทนทาน ช่วยลดความเสี่ยงในการเกิดข้อผิดพลาดในระบบ ซึ่งหากเกิดการหยุดทำงานหรือขัดข้อง อาจส่งผลร้ายแรง:

· อุปกรณ์ทางการแพทย์: ขั้วต่อไฟฟ้าสำหรับเครื่องตรวจวัดสัญญาณชีพของผู้ป่วยและอุปกรณ์ช่วยชีวิต

· อัตโนมัติในอุตสาหกรรม: ระบบหยุดฉุกเฉินและโมดูลควบคุมหุ่นยนต์

· สาขารถยนต์: เซนเซอร์ระบบเบรกและขั้วต่อของระบบจัดการแบตเตอรี่ (BMS)

คุณสมบัติของการประกอบแผงวงจรพีซีบีแบบผ่านรู

การประกอบแผงวงจรพีซีบีแบบผ่านรู (THT) ถูกกำหนดด้วยลักษณะเฉพาะที่ทำให้มันไม่สามารถแทนที่ได้ในแอปพลิเคชันที่ต้องการความทนทานทางกล การจัดการกับกำลังไฟสูง และความน่าเชื่อถือในระยะยาว ด้านล่างนี้คือการแยกแยะอย่างเป็นระบบเกี่ยวกับองค์ประกอบหลัก ซึ่งสอดคล้องกับภาคส่วนทางการแพทย์ ระบบควบคุมอุตสาหกรรม ยานยนต์ และอิเล็กทรอนิกส์สำหรับผู้บริโภค:

ความแข็งแรงทางกลและความทนทาน

การออกแบบการเชื่อมต่อแบบยึดแน่น: ชิ้นส่วนจะถูกใส่ผ่านรูบนแผงวงจรพีซีบีแล้วบัดกรีที่ด้านตรงข้าม สร้างการยึดเกาะทางกลที่แข็งแรง (แข็งแรงกว่าชิ้นส่วนที่ติดตั้งบนพื้นผิวมาก) สิ่งนี้ช่วยต้านทานการสั่นสะเทือน การกระแทก และ แรงกดทางกายภาพ—ซึ่งสำคัญต่อ:

ชิ้นส่วนโครงสร้างของยานยนต์ (ตามมาตรฐาน IATF 16949 สำหรับการต้านทานการสั่นสะเทือน)

หุ่นยนต์อุตสาหกรรมและอุปกรณ์กลางแจ้ง (ทนต่อการเคลื่อนไหวหรือการกระแทกบ่อยครั้ง)

ตัวเชื่อมต่อของอุปกรณ์ทางการแพทย์ (ความทนทานสำหรับรอบการทำความสะอาดฆ่าเชื้อซ้ำหลายครั้ง)

ความต้านทานต่อการสึกหรอ: ขั้วต่อและขั้วไฟแบบผ่านรูสามารถทนต่อการเชื่อมต่อและการถอดออกบ่อยครั้ง

ความสามารถในการรองรับกำลังไฟสูงและแรงดันสูง

การจัดการกระแสไฟฟ้า/แรงดันที่แข็งแกร่ง: ขาของชิ้นส่วนขนาดใหญ่และการบัดกรีที่มีขนาดใหญ่กว่าทำให้ THT สามารถรองรับแอปพลิเคชันที่ต้องการกระแสไฟฟ้าสูง (มากกว่า 10A) และแรงดันไฟฟ้าสูง (มากกว่า 1000V) ซึ่งแตกต่างจาก SMD ส่วนใหญ่:

แหล่งจ่ายไฟอุตสาหกรรมและตัวควบคุมมอเตอร์ (หม้อแปลงไฟฟ้า/ตัวต้านทานกำลังสูง)

ระบบแบตเตอรี่รถยนต์ไฟฟ้า (EV) (ขั้วต่อแรงดันสูงและฟิวส์)

เครื่องสแกน MRI/CT ทางการแพทย์ (ชิ้นส่วนแปลงแรงดันไฟฟ้าสูง)

การกระจายความร้อนที่เหนือกว่า: ขนาดของชิ้นส่วนที่ใหญ่กว่าและการติดตั้งโดยตรงกับแผ่นวงจรพีซีบี ช่วยให้ถ่ายเทความร้อนได้ดี ลดความเสี่ยงจากการร้อนเกินในระบบที่ทำงานต่อเนื่อง

การประกอบ ซ่อมแซม และแก้ไขด้วยมือทำได้ง่าย

· การบัดกรีที่เข้าถึงได้ง่าย: ชิ้นส่วน THT มองเห็นได้ชัดและง่ายต่อการบัดกรีด้วยมือ — เหมาะอย่างยิ่งสำหรับการต้นแบบปริมาณน้อย การสร้างตามสั่ง หรือการซ่อมแซมในสนาม

· การเปลี่ยนชิ้นส่วนอย่างง่าย: สามารถถอดและเปลี่ยนชิ้นส่วนที่เสียหายได้โดยไม่ต้องใช้อุปกรณ์รีฟโลว์พิเศษ ช่วยลดเวลาที่ระบบหยุดทำงานในระบบที่สำคัญ

· ความเข้ากันได้กับระบบเดิม: ชิ้นส่วนแบบเจาะรูมีจำหน่ายอย่างแพร่หลายสำหรับอุปกรณ์รุ่นเก่า ทำให้มั่นใจได้ถึงการบำรุงรักษาในระยะยาว

ความน่าเชื่อถือในสภาพแวดล้อมที่รุนแรง

· ความทนทานต่อสิ่งแวดล้อม: ชุดประกอบ THT ทำงานได้อย่างต่อเนื่องในสภาวะสุดขั้ว:

อุณหภูมิสุดขั้ว (-40°C ถึง 150°C) สำหรับระบบใต้ฝากระโปรงรถยนต์

ความชื้น/ฝุ่น (ได้รับการจัดอันดับ IP65/IP67) สำหรับเซ็นเซอร์อุตสาหกรรมกลางแจ้ง

การสัมผัสสารเคมี (น้ำมัน ตัวทำละลาย) สำหรับอุปกรณ์บนพื้นโรงงาน

· ประสิทธิภาพไฟฟ้าคงที่: ทนทานต่อการรบกวนจากคลื่นแม่เหล็กไฟฟ้า/คลื่นวิทยุ (EMI/RFI) ได้ดีกว่าในสภาพแวดล้อมอุตสาหกรรมที่มีสัญญาณรบกวนสูง

การปฏิบัติตามมาตรฐานอุตสาหกรรมอย่างเข้มงวด

· การรับรองสำหรับระบบที่เกี่ยวข้องกับความปลอดภัย: THT สอดคล้องกับข้อกำหนดด้านกฎระเบียบสำหรับความน่าเชื่อถือและความปลอดภัย:

ทางการแพทย์: ISO 13485 และ FDA 21 CFR Part 820

อุตสาหกรรม: UL 508 และ IEC 60335

ยานยนต์: IATF 16949.

· การติดตามย้อนกลับ: ส่วนประกอบแบบผ่านรูง่ายกว่าในการตรวจสอบและยืนยันความสอดคล้อง

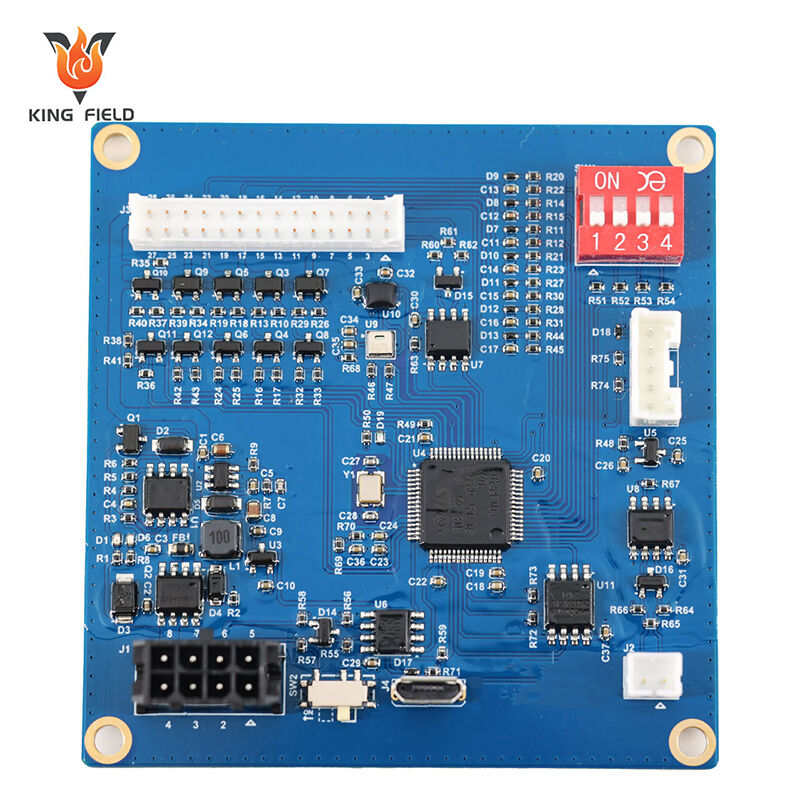

ความเข้ากันได้กับการประกอบแบบผสม (THT + SMT)

· ความยืดหยุ่นในการออกแบบแบบไฮบริด: THT ผสานรวมกับ SMT ได้อย่างไร้รอยต่อในแผงวงจรพิมพ์ (PCB) เดียวกัน โดยรวมข้อดีทั้งสองอย่างเข้าไว้ด้วยกัน:

THT สำหรับส่วนประกอบที่มีกำลังสูง/ทนทาน

SMT สำหรับวงจรที่มีขนาดเล็ก

· การปรับปรุงค่าใช้จ่าย: สมดุลระหว่างความสามารถในการปรับแต่งสำหรับการผลิตปริมาณน้อยของ THT กับประสิทธิภาพในการผลิตจำนวนมากของ SMT

การตรวจสอบและการควบคุมคุณภาพที่ง่าย

· การตรวจสอบด้วยสายตา: จุดบัดกรีสามารถมองเห็นได้ (ต่างจากจุดบัดกรีแบบ SMD ที่ถูกซ่อนไว้) ทำให้สามารถตรวจสอบด้วยสายตาหรือการตรวจสอบด้วยภาพอัตโนมัติ (AOI) เพื่อตรวจหาข้อบกพร่อง (เช่น จุดบัดกรีเย็น หรือสะพานบัดกรี)

· การเข้าถึงการทดสอบ: ขาของส่วนประกอบแบบผ่านรูสามารถตรวจสอบได้ง่ายสำหรับการทดสอบการทำงาน

ความสามารถในการผลิต

| ประเภทการประกอบ |

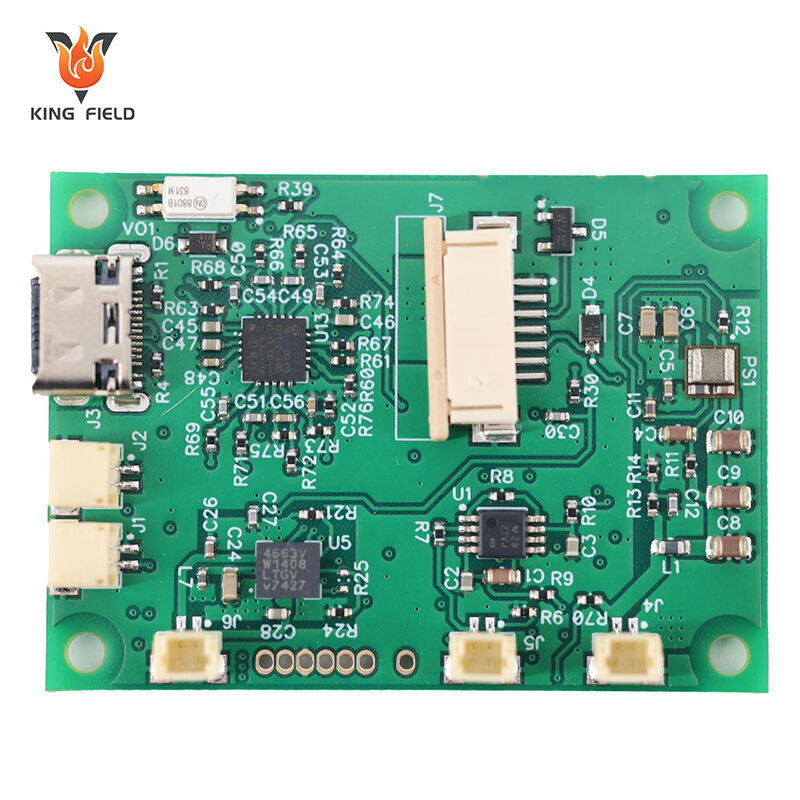

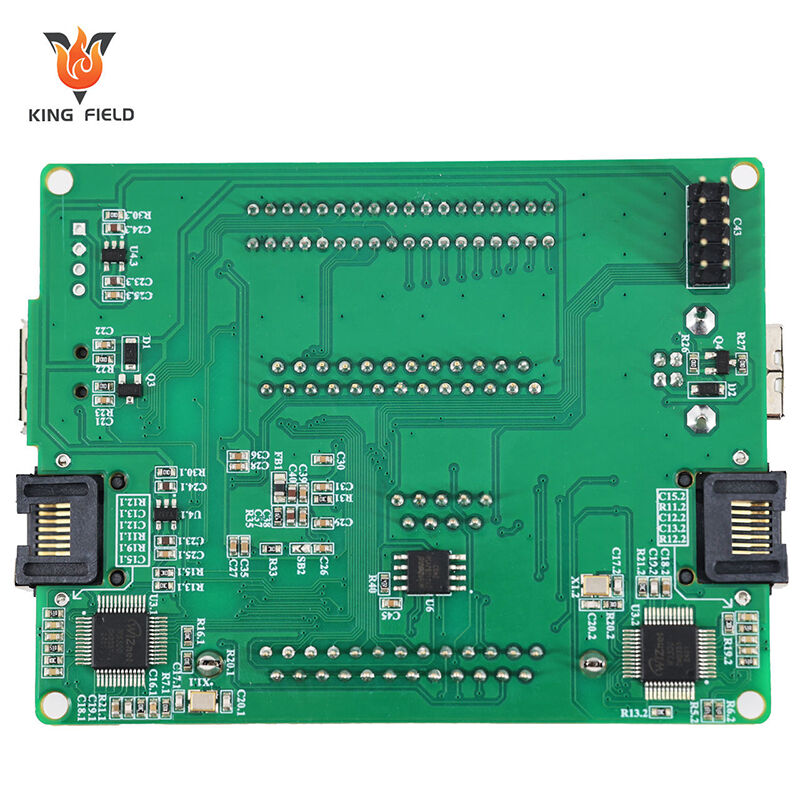

● การประกอบแบบ SMT (พร้อมการตรวจสอบ AOI); ● การประกอบแบบ BGA (พร้อมการตรวจสอบด้วยรังสีเอ็กซ์เรย์); ● การประกอบแบบ Through-hole; ● การประกอบแบบผสม SMT และ Through-hole ● การประกอบชุดอุปกรณ์ |

||||

| การตรวจสอบคุณภาพ |

● การตรวจสอบด้วย AOI ● การตรวจสอบด้วยรังสีเอ็กซ์เรย์ ● การทดสอบแรงดันไฟฟ้า ● การเขียนโปรแกรมชิป ● การทดสอบ ICT; การทดสอบการทำงาน |

||||

| ประเภทของ PCB | PCB แข็ง, PCB แกนโลหะ, PCB แบบยืดหยุ่น, PCB แบบแข็ง-ยืดหยุ่น | ||||

| ประเภทของชิ้นส่วน |

● ชิ้นส่วนพาสซีฟ ขนาดเล็กที่สุด 0201 (นิ้ว) ● ชิปแบบพิทช์ละเอียดถึง 0.38 มม. ● BGA (พิทช์ 0.2 มม.), FPGA, LGA, DFN, QFN พร้อมการทดสอบด้วยรังสีเอ็กซ์เรย์ ● ขั้วต่อและเทอร์มินัล |

||||

| การจัดหาส่วนประกอบ |

● แบบเติมชิ้นส่วนครบถ้วน (ชิ้นส่วนทั้งหมดจัดหาโดย Yingstar) ● แบบเติมชิ้นส่วนบางส่วน ● แบบจัดชุดมาเอง/ส่งมอบชิ้นส่วน |

||||

| ประเภทลวดตะกั่ว | ตะกั่วที่มีสารตะกั่ว; ตะกั่วไร้สารตะกั่ว (RoHS); ผงลวดตะกั่วที่ละลายน้ำได้ | ||||

| จํานวนของสั่งซื้อ |

● ตั้งแต่ 5 ชิ้น ถึง 100,000 ชิ้น ● จากต้นแบบสู่การผลิตจำนวนมาก |

||||

| ระยะเวลาการประกอบ | ตั้งแต่ 8 ชั่วโมงถึง 72 ชั่วโมง เมื่อชิ้นส่วนพร้อมแล้ว | ||||