Монтиране с преходни отвори

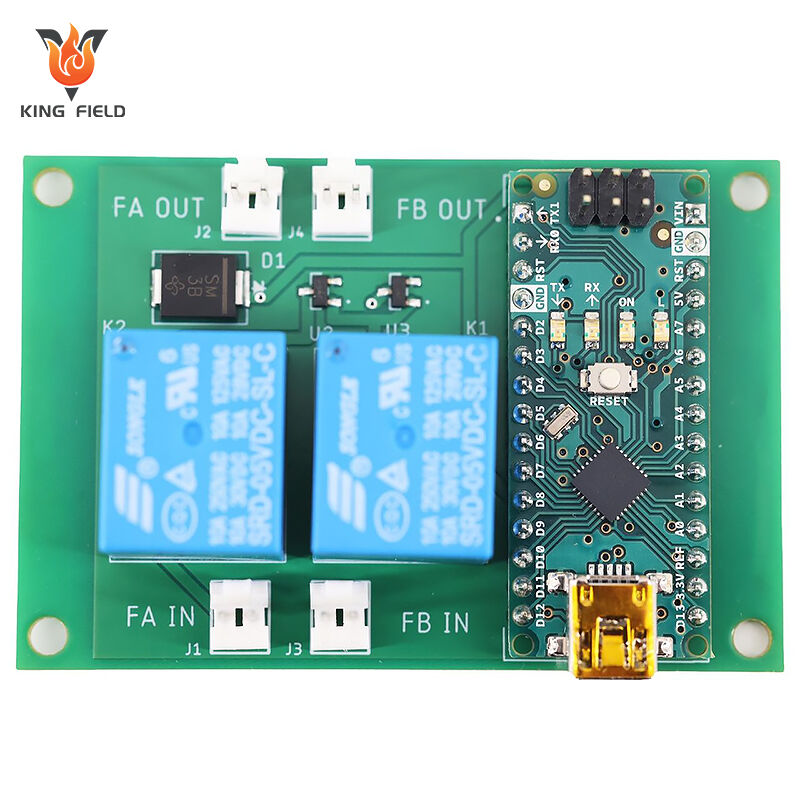

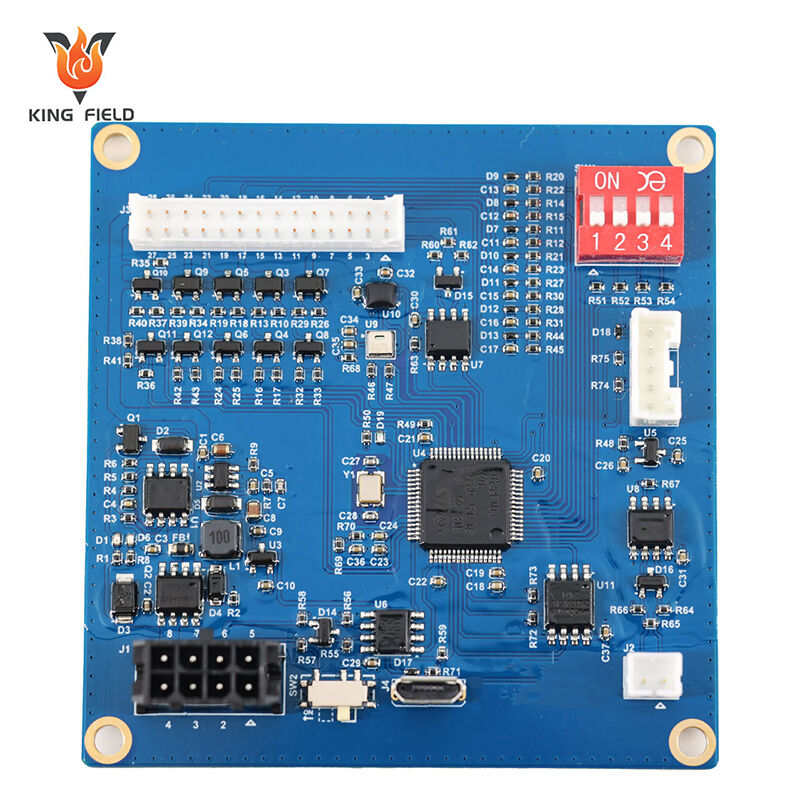

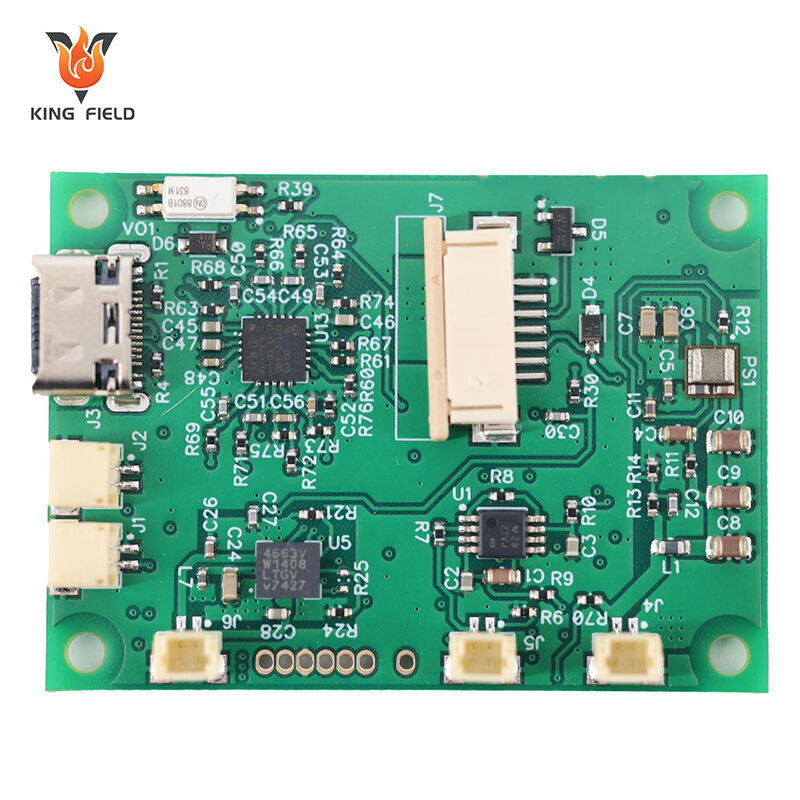

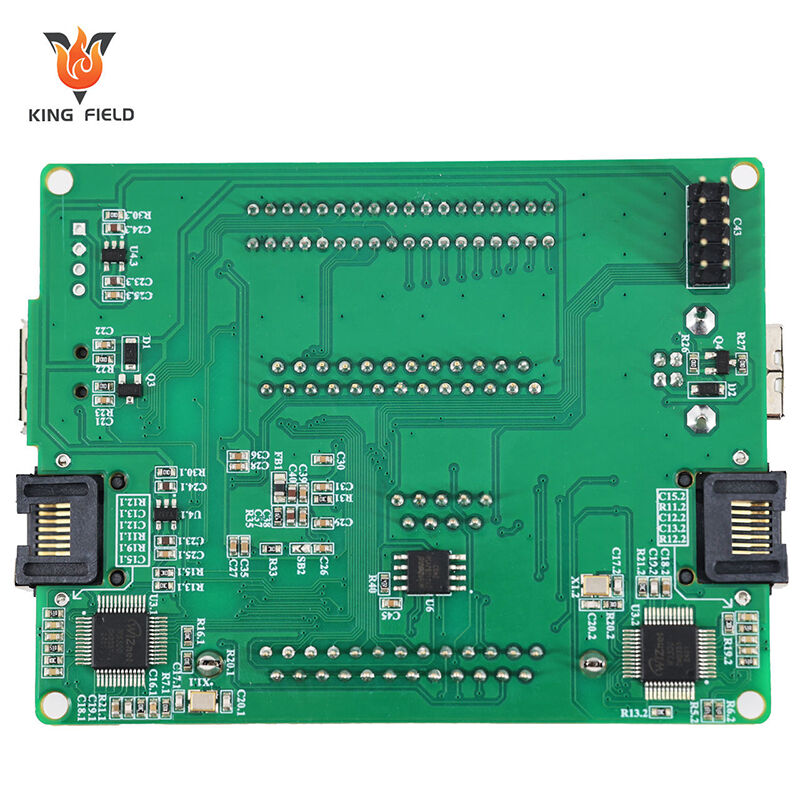

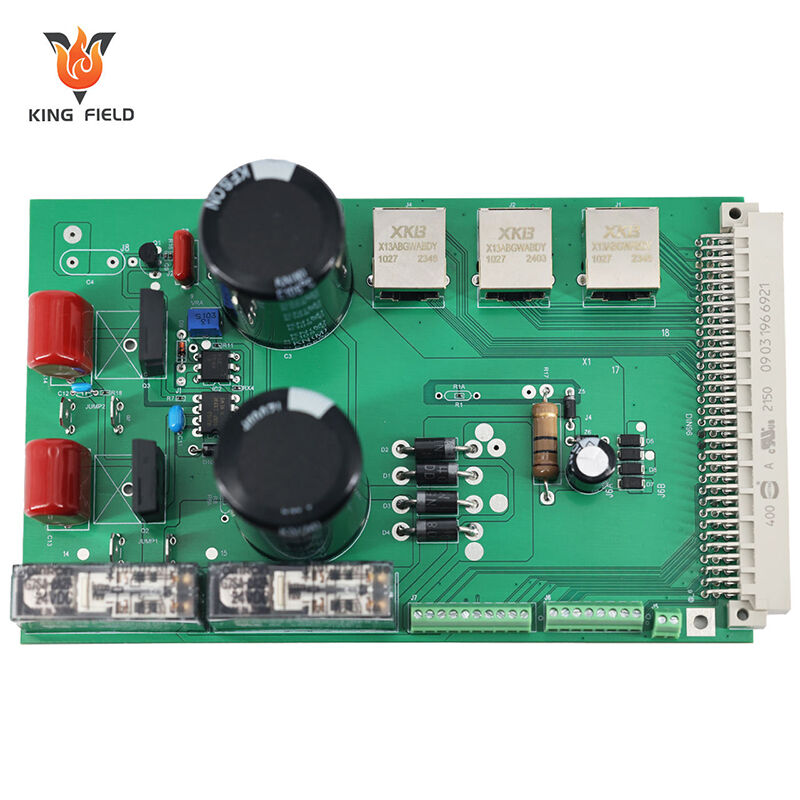

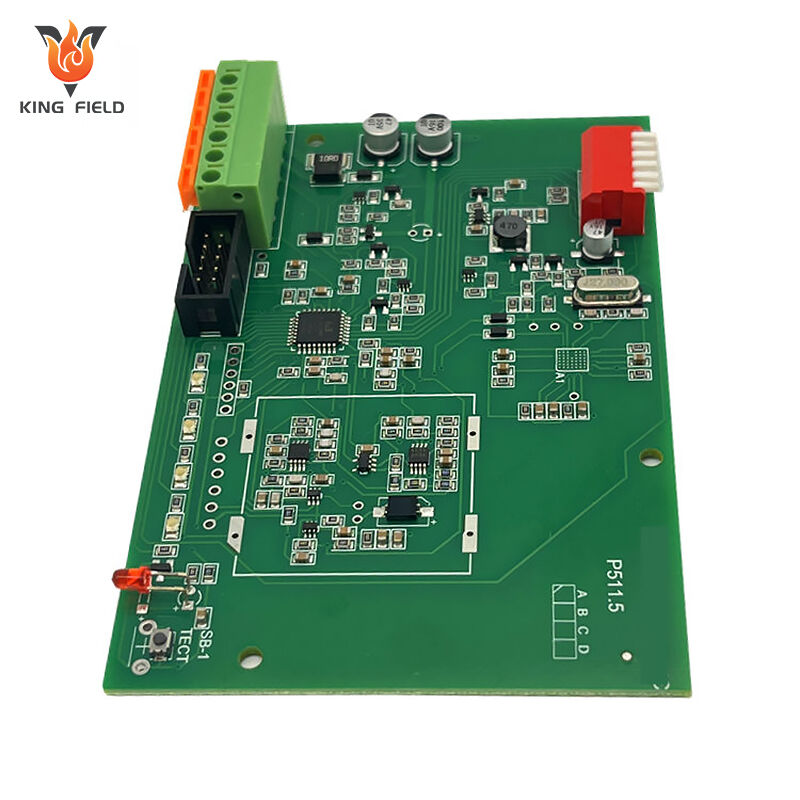

Надежден монтаж с проводници за медицински, промишлени, автомобилни и битови електронни устройства — специализиран в интеграция на здрави, високомощни компоненти. Идеален за уреди, изискващи издръжливи спойки, тежкотоварни съединители и стабилна предаване на енергия.

Съответствие с IPC-A-610, с прецизна лепка (вълнова/пасти за лепене), стриктно тестване на качеството (AOI/ICT) и безпроблемна съвместимост със смесени процеси за монтаж. Прототипиране за 24 часа, мащабируемо серийно производство и DFM поддръжка осигуряват икономически ефективни и дълготрайни решения за системи за промишлен контрол, енергийни модули и здрави уреди.

Описание

Какво е сглобяване на PCB чрез преходни отвори?

Сглобяването чрез преходни отвори е традиционен процес в електронното производство, при който компоненти с метални изводи се вкарват през предварително пробити отвори в Печатна Платка (PCB) и се запояват към противоположната страна . За разлика от повърхностно монтирана технология (SMT), THT компонентите са физически закрепени през PCB, което ги прави идеални за приложения, изискващи механична устойчивост и работа с висока мощност.

Основни характеристики на THT сглобяването

· Конструкция на компонентите: THT компонентите имат дълги, твърди изводи, които минават през отвори в PCB, създавайки здрава механична връзка.

· Методи за запояване:

Вълново леене на лот: Автоматизиран процес за производство в големи обеми – PCB се преминават над вълна от разтопен припой, за да се свържат едновременно всички изводи.

Ръчно лепене: Използва се за производство в малки обеми, сглобяване на прототипи или за големи/нестандартни компоненти, които не могат да бъдат запоявани чрез вълна.

· Механична якост: Вмъкването и запояването чрез отвори осигурява здрава връзка, устойчива на вибрации, удар и физически натоварвания.

· Предаване на мощност: Компонентите с вмъкване чрез отвори са оптимизирани за приложения с висок ток и високо напрежение поради по-големите размери на изводите и по-доброто отвеждане на топлина.

Основни стъпки в процеса на сглобяване на компоненти с вмъкване чрез отвори

· Подготовка на компонентите : Отрежете изводите на компонентите до подходяща дължина (ако е необходимо) за вмъкване в платката.

· Вмъкване: Поставете изводите на компонентите през предварително пробитите отвори в платката (ръчно при прототипи, автоматизирано с машини за вмъкване при масово производство).

Леене:

Вълново леене на лот: ППС (с монтирани компоненти) се транспортира през вълна от лепило, която покрива оголените изводи и плошки, за да се получи постоянно съединение.

Ръчно лепене: Използвайте лепеща лампа, за да нанесете лепило върху отделни изводи за прецизни, персонализирани връзки.

· Отрязване и почистване: Отрежете излишната дължина на изводите след лепенето; почистете ППС, за да премахнете остатъците от флюс (от съществено значение за надеждността и съответствието).

· Инспекция и тестване: Визуална инспекция (или автоматизирана рентгенова снимка за скрити съединения), за да се проверят студени лепени връзки, мостове или несъосни компоненти; функционално тестване за проверка на работоспособността.

Предимства на THT монтажа

· Изключителна механична стабилност: Идеално за приложения, подложени на вибрации или чести сваляния/закачания.

· Съвместимост с висока мощност/високо напрежение: Понася по-висок ток и напрежение в сравнение с повечето SMD компоненти, което го прави задължителен за захранвания, индустриални панели за управление и автомобилни батерийни системи.

· Лесен ремонт и преработка: Повредените компоненти могат лесно да бъдат премахнати и заменени (няма нужда от специализирано оборудване за рефлоу), което намалява времето на простои за критични системи.

· Надеждност в екстремни условия: Устойчив на екстремни температури, влага и химическо въздействие (съответства на стандарти като IEC 60335 за индустриална употреба, IATF 16949 за автомобилна индустрия).

Приложения, специфични за отделната промишленост

| Индустрия | Примери за използване на THT монтаж | ||||

| Медицински | Блокове за захранване за диагностично оборудване (ЯМР/КТ скенери), свързващи елементи за хирургически инструменти – отговарят на ISO 13485 по отношение на безопасност и издръжливост. | ||||

| Индустриален контрол | Контролери на двигатели, PLC силови модули, блокове за високо напрежение – съответстват на UL 508 и IEC 60335 за индустриална безопасност. | ||||

| Автомобилни | Клеми за батерия, захранващи съединители за блок за управление на двигателя (ECU), компоненти на осветителната система – издържат на вибрации и екстремни температури (IATF 16949). | ||||

| Потребителска електроника | Съединители за захранващи кабели на битови уреди (хладилници, перални машини), аудио входове – издръжливи за честа употреба. | ||||

THT срещу SMT: Основни различия

| Степен | THT сборка | SMT монтаж | |||

| Механична прочност | Висока (устойчива на вибрации/тресение) | Ниска (най-подходяща за стабилни среди) | |||

| Управление на мощността | Висока (висок ток/напрежение) | Ниска (нисък до среден капацитет) | |||

| Размер на компонента | По-голям | По-малки (миниатюризирани) | |||

| Производствена скорост | По-бавна (полуавтоматизирана/ръчна) | По-бърза (напълно автоматизирана) | |||

| Ефективност на пространството | По-ниско (изисква отвори в платката) | По-високо (повърхностно монтирани, без отвори) | |||

Защо да изберете сглобяване на печатни платки чрез проводни отвори?

Защо да изберете сглобяване на печатни платки чрез проводни отвори?

Изборът на сглобяване чрез отвори в платката (THT) е стратегически за приложения, при които механичната здравина, работа при висока мощност и дългосрочната надеждност са задължителни — особено в медицинската, индустриалната автоматизация, автомобилната и потребителската електроника. По-долу са основните причини да изберете THT, адаптирани към фокуса на вашия бизнес:

Ненадмината механична издръжливост за среди с високо натоварване

Компонентите THT са физически закрепени чрез отвори в платката и лесярани от противоположната страна, което създава значително по-силна връзка в сравнение с повърхностно монтираните устройства (SMD). Това прави THT идеален за:

· Приложения с вибрации/тресене: Автомобилни шасита, индустриални роботи и външно оборудване (съвместими със стандарти IATF 16949 и IEC 60335).

· Често свързване/развързване: Захранващи конектори, аудио джакове и индустриални клемни блокове (устойчиви на износване от повтаряща се употреба).

· Трудни условия на работа: Екстремни температури, влага или излагане на химикали.

Изключителна производителност при висока мощност/високо напрежение

THT компонентите са проектирани да поемат по-високи ток, напрежение и топлинни натоварвания в сравнение с повечето SMD компоненти, което е от решаващо значение за:

· Енергийни системи: Индустриални захрани, захранващи блокове за медицински устройства (ЯМР/КТ скенери) и клеми за автомобилни батерии.

· Високонапонно оборудване: Индустриални командни табла, климатични системи и компоненти за зареждане на електрически превозни средства (EV).

· Топлинен контрол: По-големите размери на компонентите и директното им монтиране върху платката осигуряват по-добра дисипация на топлината, намалявайки риска от повреда при системи с непрекъсната работа.

Леснота на ремонт, преработване и поддръжка

Конструкцията на THT опростява сервизирането след производството – ключово предимство за критично важни устройства:

· Икономически ефективни ремонти: Повредените компоненти могат бързо да бъдат заменени без специализирано оборудване за препояване, което минимизира простоюването.

· Гъвкавост при прототипите: Идеално за нисковолумно прототипиране или персонализирани конструкции, при които често се налагат ръчни корекции и смяна на компоненти.

· Поддръжка през дълъг жизнен цикъл: THT компонентите често са по-лесно достъпни за старите системи, осигурявайки непрекъсната поддръжка.

Съответствие с отраслови стандарти за безопасност

THT отговаря на строгите регулаторни изисквания за безопасност и надеждност:

· Медицински: Съответства на ISO 13485 и FDA 21 CFR част 820 за критични захранващи връзки в диагностично оборудване и хирургически инструменти.

· Промишлен контрол: Съответства на UL 508 и IEC 60335 за терминални блокове с високо напрежение и моторни контролери.

· Автомобилна промишленост: Съответства на IATF 16949 за вибрационноустойчиви компоненти и системи от критично значение за безопасността.

Съвместимост със смесена сглобка (THT + SMT)

THT допълва SMT, за да се решават сложни проекти

· Използвайте THT за високомощни/траени компоненти и SMT за миниатюризирани вериги на една и съща PCB.

· Баланс между цена и производителност: THT обработва персонализирани, малкосерийни високомощни части, докато SMT автоматизира масовото производство на стандартни компоненти.

Надеждност за приложения с критично значение за безопасността

Надеждните връзки на THT намаляват риска от повреди в системи, където простоюването или неизправностите имат сериозни последствия:

· Медицински изделия: Електрически връзки за монитори на пациенти и оборудване за животоподдържащи системи.

· Индустриална автоматизация: Системи за аварийно спиране и модули за управление на роботи.

· Автомобилна промишленост: Датчици за спирачната система и терминали на системата за управление на батерии (BMS).

Характеристики на сглобяването на печатни платки чрез проводни отвори

Сглобяването на печатни платки чрез отвори (THT) се характеризира с отличителни особености, които го правят незаменимо за приложения, изискващи механична здравина, работа с висока мощност и дългосрочна надеждност. По-долу е показан структуриран преглед на основните му характеристики, свързани с медицинската, индустриалната автоматизация, автомобилната и битовата електроника:

Механична якост и издръжливост

Конструкция с анкерно свързване: Компонентите се монтират през отвори в платката и се запояват от противоположната страна, като се създава огледално механично съединение (значително по-силно от повърхностно монтирани компоненти). Това осигурява устойчивост към вибрации, удар и физически натиск — от решаващо значение за:

Автомобилни шасийни компоненти (съответствие с IATF 16949 относно устойчивост на вибрации).

Индустриални роботи и улично оборудване (устойчивост към чести движения/удари).

Конектори за медицински устройства (траекторност при многократни цикли на стерилизация).

Устойчивост на износване: Съединители и терминали с преминаващи отвори издържат често свързване/развързване.

Висока мощност и високо напрежение

Надеждно пренасяне на ток/напрежение: По-големите изводи на компонентите и връзките с припой позволяват на ТНТ да поддържа приложения с висок ток (10 А+) и високо напрежение (1000 V+), за разлика от повечето SMD компоненти:

Промишлени захранвания и контролери за двигатели (трансформатори/резистори с висока мощност).

Автомобилни EV батерийни системи (терминали и предпазители с високо напрежение).

Медицински MRI/CT скенери (компоненти за преобразуване на енергия с високо напрежение).

Превъзходно отвеждане на топлина: По-големият размер на компонентите и директното им монтиране на платката улесняват отвеждането на топлината, намалявайки риска от прегряване при системи с непрекъсната работа.

Лесна ръчна сглобка, ремонт и преработка

· Достъпно леене: THT компонентите са видими и лесни за ръчно леене — идеални за прототипи с нисък обем, персонализирани проекти или ремонт на терен.

· Опростена смяна на компоненти: Повредените компоненти могат да бъдат премахнати и заменени без специализирано оборудване за препояване, което минимизира простоюването при критични системи.

· Съвместимост с остарели системи: THT компонентите са широко разпространени за по-стари устройства, осигурявайки дългосрочна поддръжка.

Надеждност в жестоки условия

· Устойчивост към околната среда: THT сглобките работят стабилно при екстремни условия:

Екстремни температури (-40°C до 150°C) за автомобилни системи под капака.

Влага/прах (IP65/IP67 класификации) за външни промишлени сензори.

Въздействие на химикали (масла, разтворители) върху оборудването на производствената площадка.

· Стабилни електрически параметри: По-малко чувствителни към ЕМП/RFI смущения в шумни индустриални среди.

Съответствие със строги отраслови стандарти

· Сертифициране за безопасностно критични приложения: THT отговаря на регулаторните изисквания за надеждност и безопасност:

Медицински: ISO 13485 и FDA 21 CFR част 820.

Промишлено: UL 508 и IEC 60335.

Автомобилни: IATF 16949.

· Отслеживаемост: Компонентите с отвори за монтаж са по-лесни за инспектиране и проверка за съответствие.

Съвместимост със смесена сглобка (THT + SMT)

· Гъвкавост в хибридния дизайн: THT се интегрира безпроблемно с SMT на една и съща PCB, като комбинира:

THT за високомощни/траени компоненти.

SMT за миниатюрни електронни вериги.

· Оптимизиране на разходите: Осигурява баланс между възможността за персонализация при малки серии при THT и ефективността при масово производство при SMT.

Лесна инспекция и контрол на качеството

· Визуална проверяемост: Връзките на оловото са видими (за разлика от скритите SMD връзки), което позволява бърза визуална проверка или автоматизирана оптична инспекция (AOI) за дефекти (студени оловни връзки, мостове).

· Достъпност при тестване: Водачите с отвори за монтаж са лесни за пробване при функционално тестване.

Производствен капацитет

| Типове монтаж |

● SMT монтаж (с AOI инспекция); ● BGA монтаж (с рентгенова инспекция); ● Монтаж с проводници през отвори; ● SMT и смесена сглобка чрез отвори; ● Сглобка на комплекти |

||||

| Контрол на качеството |

● AOI инспекция; ● Рентгенова инспекция; ● Тест за напрежение; ● Програмиране на чипове; ● ICT тест; Функционален тест |

||||

| Разнообразие от типове PCB | Ригидни PCB, PCB с метален феромагнитен сърцевина, гъвкави PCB, комбинирани ригидно-гъвкави PCB | ||||

| Типове компоненти |

● Пасивни компоненти, най-малък размер 0201(инч) ● Фини чипове до 0,38 мм ● BGA (разстояние 0,2 мм), FPGA, LGA, DFN, QFN с рентгеново тестване ● Конектори и терминали |

||||

| Доставка на компоненти |

● Пълен ключов модел (всички компоненти осигурени от Yingstar); ● Частичен ключов модел; ● Комплектни/предоставени |

||||

| Типове лепило | С олово; Без олово (Rohs); Водоразтворима лепилна паста | ||||

| Количество на поръчка |

● От 5 до 100 000 броя; ● От прототипи до масово производство |

||||

| Време за сглобяване | От 8 до 72 часа, когато частите са готови | ||||