Läpivientiasennus

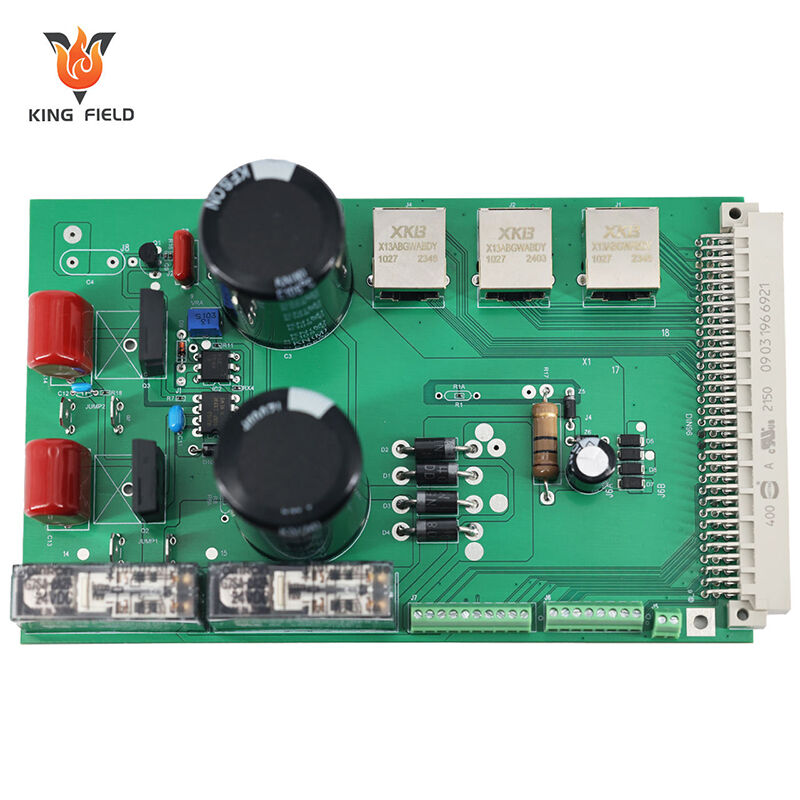

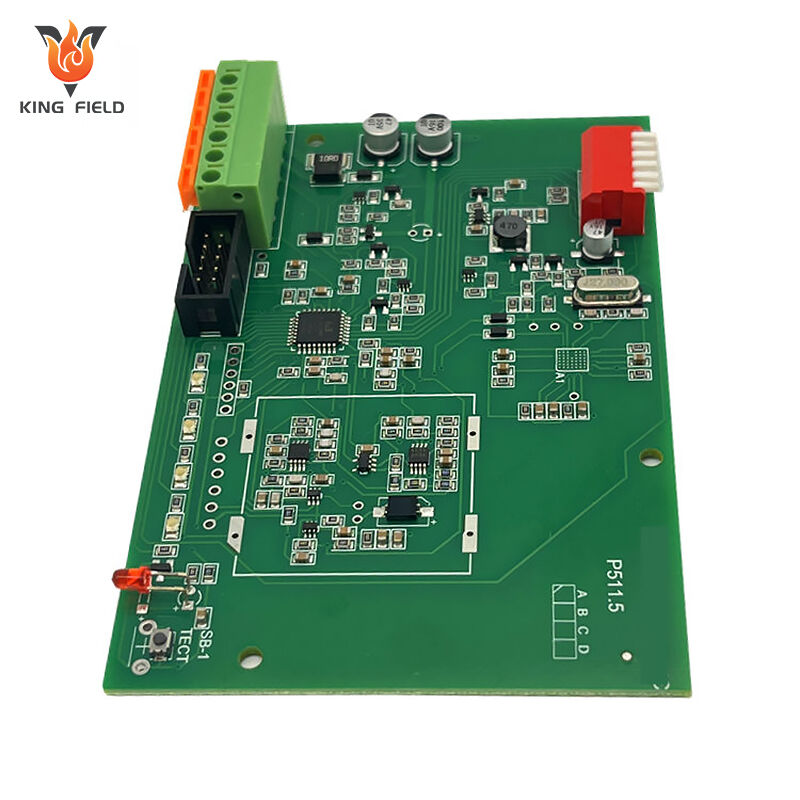

Luotettava läpiviennin kokoonpano lääketieteelliseen, teollisuuteen, automaatioteollisuuteen ja kuluttajaelektroniikkaan — erikoistunut vankkoihin, suuritehoisiin komponenttien integrointiin. Ihanteellinen laitteille, jotka vaativat kestäviä juotelijoita, kestäviä liittimiä ja vakaita virtasiirtoja.

IPC-A-610 -mukainen, tarkka juottaminen (aaltopäällä/juoteli) ja tiukat laaduntestit (AOI/ICT), sekä saumaton yhteensopivuus sekoitettyjen kokoonpanotyönkulkujen kanssa. 24 h:n prototypointi, skaalautuva massatuotanto ja DFM-tuki takaavat kustannustehokkaat ja kestävät ratkaisut teollisuuden ohjausjärjestelmiin, virtamoduuleihin ja raskaisiin laitteisiin.

Kuvaus

Mikä on läpiviassaohde?

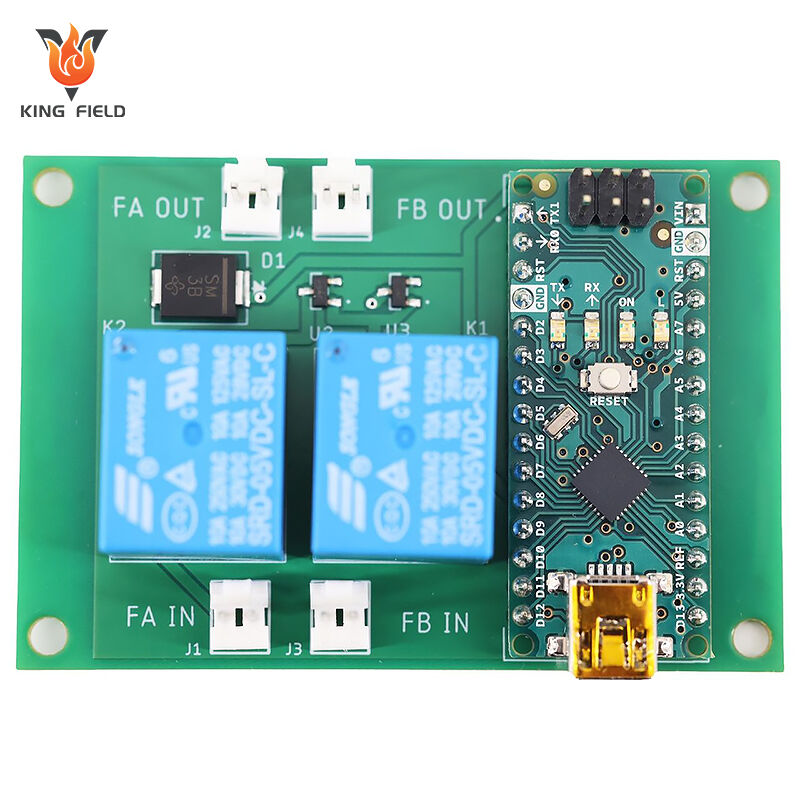

Läpiviassaohde on perinteinen elektroninen valmistusmenetelmä, jossa komponentit, joissa on metallijohtimet, asennetaan etukäteen porattuihin reikään painetussa piirilevyssä (PCB) ja juotetaan vastakkaiselle puolelle . Toisin kuin pintaviemurros (SMT), THT-komponentit on kiinnitetty mekaanisesti piirilevylle, mikä tekee niistä ideaalin käytettäviksi sovelluksiin, joissa tarvitaan mekaanista vakautta ja suuren tehon käsittelyä.

THT-kokoonpanon keskeiset ominaisuudet

· Komponenttien rakenne: THT-komponenteilla on pitkät, jäykät liitäntäjohdot, jotka menevät piirilevyn reikien läpi, luoden vahvan mekaanisen kiinnityksen.

· Juottamismenetelmät:

Aaltopinnat Automaattinen prosessi suurtilavalmistukseen – piirilevyt kuljetetaan sulan juotosmetallin aallon yli, jolloin kaikki liitäntäjohdot kiinnittyvät samanaikaisesti.

Manuaalinen juottaminen: Käytetään pienitilauksisessa tuotannossa, prototyyppikokoonpanossa tai suurissa/epäsäännöllisen muotoisissa komponenteissa, joita ei voida liottaa aaltoliitoksella.

· Mekaaninen lujuus: Läpivientiasennus ja liitos muodostavat vahvan yhteyden, joka kestää värinää, iskuja ja mekaanista rasitusta.

· Tehon käsittely: THT-komponentit on optimoitu suuritehoisiin ja korkeajännitteisiin sovelluksiin niiden suuremman johdon koon ja tehokkaamman lämmönsiirron vuoksi.

Tärkeimmät THT-kokoonpanon vaiheet

· Komponenttien valmistelu : Katkaise komponenttien johdot oikeaan pituuteen (tarvittaessa) PCB-asennusta varten.

· Asennus: Aseta komponenttien johdot etukäteen porattuihin reikiin piirilevyssä (käsin prototyypeissä, automaattisesti asennuskoneilla massatuotannossa).

Juottaminen:

Aaltopinnat PCB (komponenteilla) siirretään juotosaallon yli, joka peittää paljastetut johtimet ja liittimet muodostaakseen pysyvän liitoksen.

Manuaalinen juottaminen: Käytä juotinrautaa juottamaan yksittäisiä johtimia tarkkojen, räätälöityjen kytkentöjen aikaansaamiseksi.

· Leikkaus ja puhdistus: Leikkaa ylimääräinen johdinlengän pituus pois juottamisen jälkeen; puhdista PCB poistaaksesi juoteliuoksien jäämät (tärkeää luotettavuuden ja vaatimustenmukaisuuden kannalta).

· Tarkastus ja testaus: Visuaalinen tarkastus (tai automatisoitu röntgentarkastus piilotettujen liitosten osalta) kylmien juotoksien, oikojen tai epäkohdalla olevien komponenttien havaitsemiseksi; toiminnallinen testaus suorituskyvyn varmistamiseksi.

THT-asennuksen edut

· Ylivoimainen mekaaninen vakaus: Ihanteellinen sovelluksiin, joissa esiintyy värähtelyä tai usein tapahtuvia liitäntöjä/irrotuksia.

· Korkean tehon/korkean jännitteen yhteensopivuus: Käsittelee suurempaa virtaa ja jännitettä kuin useimmat SMD-komponentit, mikä tekee siitä olennaisen virtalähteissä, teollisuuden ohjauspaneelissa ja auton akkujärjestelmissä.

· Korjaus- ja uudelleenmuokkaushelppous: Vaurioituneet komponentit voidaan helposti poistaa ja vaihtaa (ei tarvita erikoistunutta uudelleenliuoslaitteistoa), mikä vähentää kriittisten järjestelmien käyttökatkoksia.

· Luotettavuus kovissa olosuhteissa: Kestää ääriarvoisia lämpötiloja, kosteutta ja kemikaalialtistumista (noudattaa standardeja kuten IEC 60335 teollisuuskäyttöön ja IATF 16949 autoalalle).

Teollisuussidonnaiset sovellukset

| Teollisuus | THT-asennuksen käyttötapaukset | ||||

| Lääketieteellinen | Virtalähteet diagnostiikkalaitteisiin (MRI/CT-skannaajat), kirurgisten välineiden liittimet – täyttää ISO 13485:n turvallisuus- ja kestoisuusvaatimukset. | ||||

| Teollinen ohjaus | Moottorien ohjaimet, PLC:n tehomoduulit, korkeajännitteiset liittimet – noudattavat teollisuuden turvallisuusstandardeja UL 508 ja IEC 60335. | ||||

| Autoteollisuus | Akun napit, moottorinohjaimen (ECU) virtaliittimet, valojärjestelmän komponentit – kestävät värähtelyä ja ääriolosuhteita (IATF 16949). | ||||

| Kulutuselektroniikka | Virtajohtojen liittimet kotitalouslaitteisiin (jääkaapit, pyykinpesukoneet), äänilaitteiden kuulokeliittimet – kestävät usein toistuvaa käyttöä. | ||||

THT vs. SMT: Avaintekijät

| Kuva | THT-asennusta | Smt kokoonpano | |||

| Mekaaninen lujuus | Korkea (värähtely-/iskunkestävä) | Alhainen (paras vakaille ympäristöille) | |||

| Voimankäsittely | Korkea (suurvirta/suurjännite) | Alhainen (matala-/keskivirta) | |||

| Komponentin koko | Suurempi | Pienempi (miniatyrisoitu) | |||

| Tuotantonopeus | Hitaampi (puoliautomaattinen/manuaalinen) | Nopeampi (täysin automatisoitu) | |||

| Tilankäytön tehokkuus | Alempana (vaatii PCB-reiät) | Ylempänä (pintakiinnitteinen, ilman reikiä) | |||

Miksi valita läpivientiprinttipiirilevyn kokoaminen?

Miksi valita läpivientiprinttipiirilevyn kokoaminen?

Läpivirtausreiän PCB-asennuksen (THT) valitseminen on strategista sovelluksissa, joissa mekaaninen kestävyys, suuritehoisten komponenttien käsittely ja pitkän aikavälin luotettavuus ovat ehdottomia – erityisesti lääketieteellisissä, teollisuuden ohjauksessa, autoteollisuudessa ja kuluttajaelektroniikkasektoreissa. Alla ovat keskeiset syyt THT:n valitsemiseen yrityksen painopisteiden mukaan:

Ylivoimainen mekaaninen kestävyys korkean rasituksen ympäristöihin

THT-komponentit on kiinnitetty fyysisesti PCB-reikien läpi ja juotettu vastakkaisella puolella, mikä luo paljon vahvemman kiinnityksen kuin pintakiinnitteiset laitteet (SMD). Tämä tekee THT:stä ideaalin:

· Värähtely/iskun alttiisiin sovelluksiin: Autoteollisuuden alustakomponentit, teollisuusrobotit ja ulko-olosuhteissa käytettävä varusteisto (noudattaa IATF 16949- ja IEC 60335 -standardeja).

· Toistuvasti liitettäviin/irrotettaviin ratkaisuihin: Virrankuljettimet, ääniliittimet ja teollisuuden päätylohkot (kestävät kulumaan toistuvasta käytöstä).

· Kova käyttöolosuhteet: Ääriolosuhteet, kosteus tai kemiallinen altistuminen.

Erinomainen suurteho/korkeajännite-suorituskyky

THT-komponentit on suunniteltu kestämään suurempia virtoja, jännitteitä ja lämpökuormia kuin useimmat SMD-komponentit, mikä on kriittistä seuraaville sovelluksille:

· Voimalaitokset: Teolliset virtalähteet, lääkintälaitteiden virtayksiköt (MRI/CT-skannerit) ja auton akkunaulat.

· Korkeajännitelaitteet: Teolliset ohjauspaneelit, ilmanvaihto- ja ilmastointijärjestelmät (HVAC) sekä sähköajoneuvon (EV) latauskomponentit.

· Lämmönhallinta: Suurempi komponenttikoko ja suora PCB-kiinnitys mahdollistavat tehokkaamman lämmön hajaantumisen, mikä vähentää vikaantumisriskiä jatkuvatoimisissa järjestelmissä.

Korjaus-, muokkaus- ja huoltomahdollisuudet

THT:n rakenne yksinkertaistaa tuotannon jälkeistä huoltoa – tärkeä etu tehtäväkriittisissä laitteissa:

· Kustannustehokkaat korjaukset: Vaurioituneet komponentit voidaan vaihtaa nopeasti ilman erikoislaitteita, mikä minimoi käyttökatkot.

· Prototyyppien joustavuus: Ideaali pienille sarjoille tai räätälöityihin ratkaisuihin, joissa käsin tehtävät säädöt ja komponenttien vaihtaminen ovat yleisiä.

· Pitkä käyttöikä ja tuen mahdollisuus: Läpivirtaavien reikien (THT) komponentit ovat usein helpommin saatavilla vanhoille järjestelmille, mikä takaa jatkuvan huollettavuuden.

Erikoisalaisten turvallisuusstandardien noudattaminen

THT täyttää tiukat sääntelyvaatimukset turvallisuuden ja luotettavuuden osalta:

· Lääketiede: Vastaa ISO 13485 - ja FDA 21 CFR osa 820 -vaatimuksia kriittisissä virtayhteyksissä diagnostiikkalaitteissa ja kirurgisissa työkaluissa.

· Teollisuuden ohjaus: Noudattaa UL 508- ja IEC 60335 -määräyksiä korkeajännitteisille liitinlohkoille ja moottoriohjaimille.

· Autoilu: Noudattaa IATF 16949 -standardia värähtelynsuojaisiin komponentteihin ja turvallisuuskriittisiin järjestelmiin.

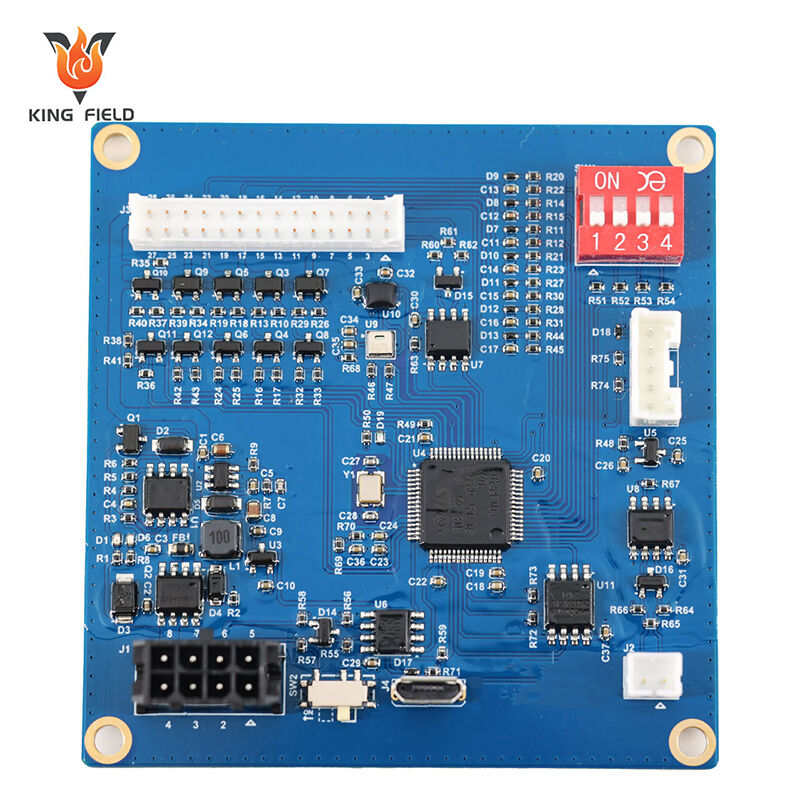

Yhteensopivuus sekatekniikka-asennuksen (THT + SMT) kanssa

THT täydentää SMT:tä monimutkaisten suunnitteluongelmien ratkaisemisessa:

· Käytä THT:tä suuren tehon/kestäviin komponentteihin ja SMT:tä pienentämään piirikaavoja samassa piirilevyssä.

· Tasapainota kustannukset ja suorituskyky: THT käsittelee mukautettuja, pienimmääräisiä korkean tehon osia, kun taas SMT automatisoi standardikomponenttien massatuotannon.

Luotettavuus turvallisuuskriittisissä sovelluksissa

THT:n vankat kytkennät vähentävät vikaantumisriskiä järjestelmissä, joissa käyttökatkot tai vikat voivat johtaa vakaviin seurauksiin:

· Lääketieteelliset laitteet: Virtakytkevät potilasvalvontalaitteet ja elintoimintoja tukevat laitteet.

· Teollinen automaatio: Hätäpysäytysjärjestelmät ja robottien ohjausmoduulit.

· Autoilu: Jarrujärjestelmän anturit ja akkujen hallintajärjestelmän (BMS) liittimet.

Läpivientiprinttipiirilevyn kokoamisen ominaisuudet

Läpiviennin PCB-asennus (THT) määritellään erityisillä ominaisuuksilla, jotka tekevät siitä korvaamattoman sovelluksissa, joissa vaaditaan mekaanista kestävyyttä, suurtehoista käyttöä ja pitkäaikaista luotettavuutta. Alla on systemaattinen katsaus sen keskeisiin ominaisuuksiin, jotka liittyvät lääkintälaitteisiin, teollisuuden ohjausjärjestelmiin, automobiileihin ja kuluttajaelektroniikkaan:

Mekaaninen lujuus ja kestävyys

Ankkuroitu liitäntärakenne: Komponentit asennetaan reikien kautta piirilevylle ja juotetaan vastakkaiselta puolelta, mikä luo jäykän mekaanisen kiinnityksen (paljon vahvemman kuin pintaliitoskomponenteilla). Tämä kestää värinää, iskuja ja fyysistä rasitusta—erittäin tärkeää seuraavissa sovelluksissa:

Auton korikomponentit (IATF 16949 -yhteensopivuus värinän kestävyydelle).

Teollisuusrobotit ja ulkoilulaitteet (kestävyys usein tapahtuvalle liikkeelle/iskuille).

Lääkintälaitteiden liittimet (kestävyys toistuville sterilointikierroksille).

Kestävyys kulumista vastaan: Läpivirtaavat liittimet ja terminaalit kestävät useita kytkentöjä ja katkaisuja.

Suuritehoinen ja korkeajännitteinen käyttökyky

Luotettava virran/jännitteen käsittely: Suuremmat komponenttijohtimet ja juotesaumat mahdollistavat THT:n käytön suurvirran (yli 10 A) ja korkeajännitteisten (yli 1000 V) sovellusten yhteydessä, toisin kuin useimmissa pintaliitoskomponenteissa:

Teolliset virtalähteet ja moottoriohjaimet (suuritehoiset muuntajat/vastukset).

Autoteollisuuden sähköautojen akkujärjestelmät (korkeajännitteiset napit ja sulakkeet).

Lääketieteelliset MRI/CT-laitteet (korkeajännitteiset virtamuuntokomponentit).

Erinomainen lämmönhajotus: Suurempi komponenttikoko ja suora PCB-asennus helpottavat lämmön siirtymistä, mikä vähentää ylikuumenemisriskiä jatkuvassa käytössä olevissa järjestelmissä.

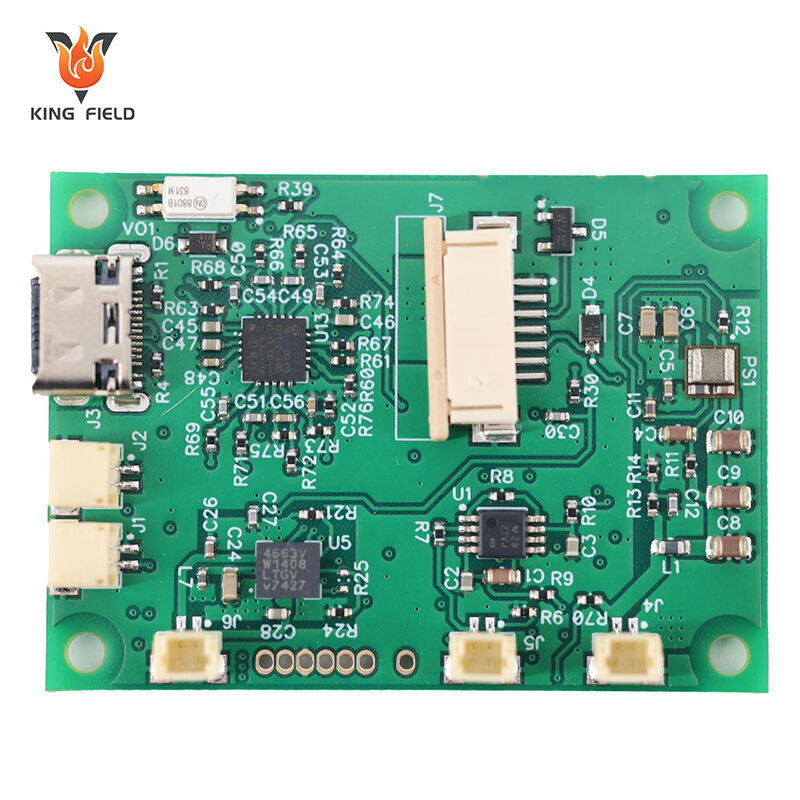

Helppo manuaalinen asennus, korjaus ja uudelleenmuokkaus

· Saavutettava juottaminen: THT-komponentit ovat näkyvissä ja helppoja juottaa käsin – täydellinen ratkaisu pienille sarjoille, mukautettuihin rakennelmiin tai kenttäkorjauksiin.

· Yksinkertaistettu komponenttien vaihto: Vaurioituneet komponentit voidaan poistaa ja vaihtaa ilman erikoislaitteita, mikä minimoi keskeytykset kriittisissä järjestelmissä.

· Vanhan varustuksen yhteensopivuus: Läpivirtaavien reikien (THT) komponentit ovat laajasti saatavilla vanhoille laitteille, mikä takaa pitkäaikaisen huollettavuuden.

Luotettavuus kova-olettuisissa ympäristöissä

· Ympäristönsietokyky: THT-rakenteet toimivat luotettavasti ääriasioissa:

Lämpötilan ääripäät (-40 °C – 150 °C) auton moottoritilassa oleviin järjestelmiin.

Kosteus/pöly (IP65/IP67-luokitukset) ulkokäytössä oleviin teollisuussensoreihin.

Kemikaalialtistus (öljyt, liuottimet) tehdastyökaluihin.

· Vakaa sähkösuorituskyky: Vähemmän altis sähkömagneettiselle häiriölle (EMI/RFI) melkoisissa teollisissa ympäristöissä.

Noudattaminen tiukkoja teollisuusstandardeja

· Turvallisuuskriittinen sertifiointi: THT vastaa sääntelyvaatimuksia luotettavuudesta ja turvallisuudesta:

Lääketieteellinen: ISO 13485 ja FDA 21 CFR Osa 820.

Teollinen: UL 508 ja IEC 60335.

Autotalous: IATF 16949.

· Jäljitettävyys: Läpivientikomponentit on helpompi tarkistaa ja varmentaa vaatimustenmukaisuus.

Yhteensopivuus sekatekniikka-asennuksen (THT + SMT) kanssa

· Sekatekniikan joustavuus: THT integroituu saumattomasti SMT:n kanssa samalle piirilevylle, yhdistäen:

Läpivienti korkean tehon/käytettävyyden komponenteille.

SMT pienennettyjä piirejä varten.

· Kustannusten optimointi: Yhdistää THT:n pienoiseräjoustavuuden ja SMT:n massatuotontehokkuuden.

Yksinkertainen tarkastus ja laadunvalvonta

· Visuaalinen tarkistettavuus: Juotosliitokset ovat näkyvissä (toisin kuin piilotetut SMD-liitokset), mikä mahdollistaa nopean visuaalisen tarkastuksen tai automatisoidun optisen tarkastuksen (AOI) virheiden havaitsemiseksi (kylmät juotokset, oikosulut).

· Testauspääsy: Läpivientijohtojen kytkentöjä on helppo tutkia toiminnallista testausta varten.

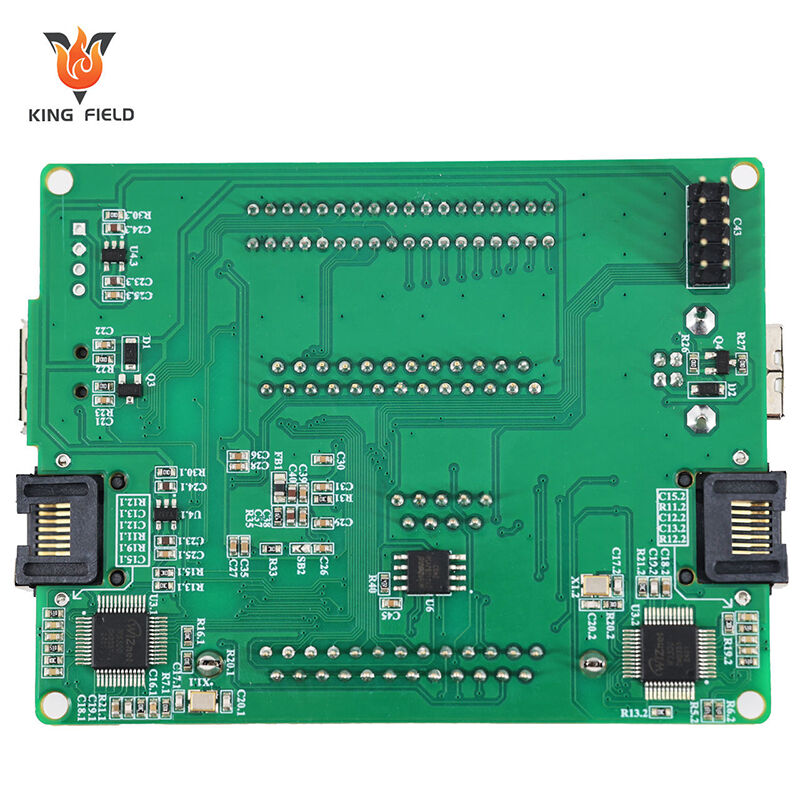

Tuotantokapasiteetti

| Kokoonpanotyypit |

● SMT-kokoonpano (AOI-tarkastuksella); ● BGA-kokoonpano (Röntgentarkastuksella); ● Läpivientikokoonpano; ● SMT- ja läpiviennin sekoitettu asennus; ● Sarjatuotanto |

||||

| Laadun tarkastus |

● AOI-tarkastus; ● Röntgentarkastus; ● Jännitteen testaus; ● Piirin ohjelmointi; ● ICT-testi; toiminnallinen testi |

||||

| PCB-tyypit | Jäykkä PCB, Metalliytiminen PCB, Joustava PCB, Jäykkä-joustava PCB | ||||

| Komponenttityypit |

● Passiivikomponentit, pienin koko 0201(tuumaa) ● Tarkkapiikkuiset piirit 0,38 mm asti ● BGA (0,2 mm piikki), FPGA, LGA, DFN, QFN röntgentestauksella ● Liittimet ja napit |

||||

| Osalähteiden etsiminen |

● Täysin valmis (kaikki komponentit hankittu Yingstarin toimesta); ● Osittain valmis; ● Kitattu/toimitettu |

||||

| Juurityypit | Lyijyinen; lyijytön (RoHS); vesiliukoinen juoteli | ||||

| Tilauksen määrä |

● 5 kpl – 100 000 kpl; ● Prototyypeistä sarjatuotantoon |

||||

| Kokoonpanon valmistumisaika | 8–72 tuntia, kun osat ovat valmiina | ||||