Gennemhulsmontering

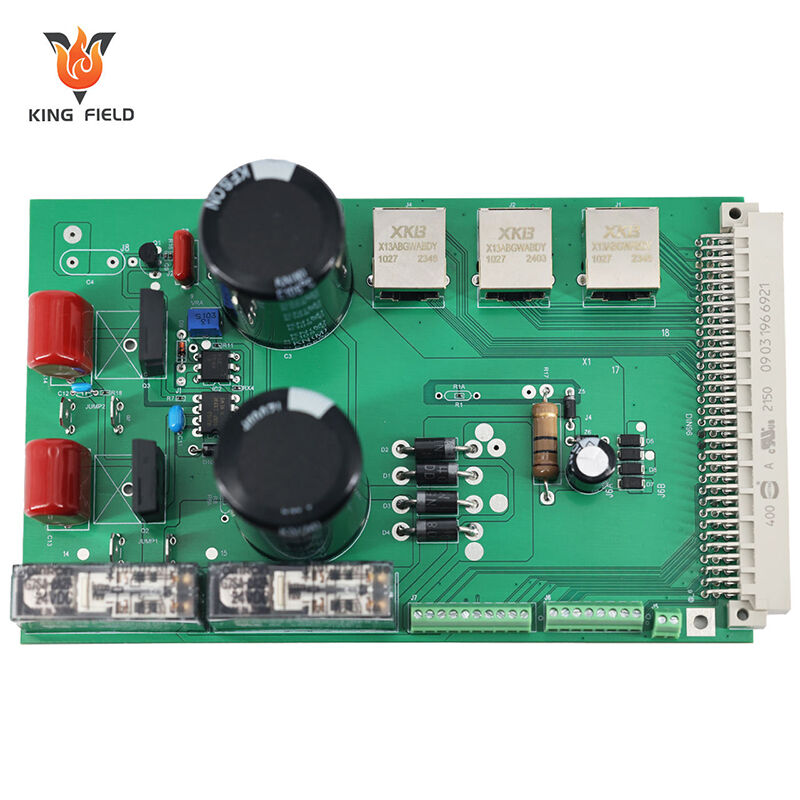

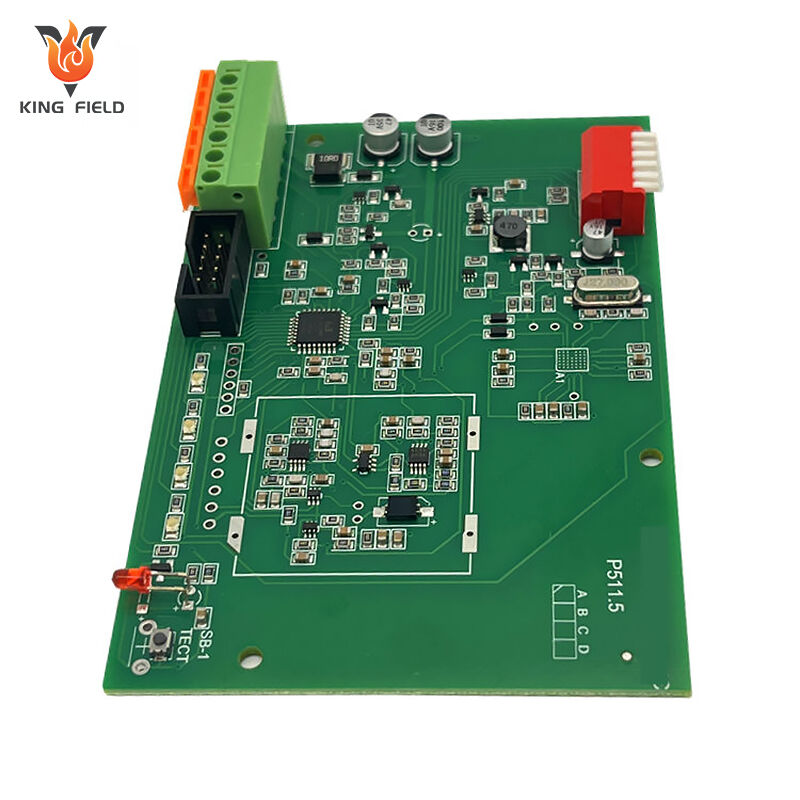

Pålidelig gennemforbundsmontering til medicinske/industrielle/automobil-/forbrugerelektronikanvendelser—specialiseret i robust integration af højtydende komponenter. Ideel til enheder, der kræver holdbare lodninger, heavy-duty stikforbindelser og stabil strømoverførsel.

I overensstemmelse med IPC-A-610, med præcisionslodning (bølge/lodpasta), streng kvalitetstest (AOI/ICT) og problemfri kompatibilitet med blandede montageprocesser. 24-timers prototyping, skalerbar masseproduktion og DFM-understøttelse sikrer omkostningseffektive og holdbare løsninger til industrielle styresystemer, effektmoduler og robuste enheder.

Beskrivelse

Hvad er gennemhuls-PCB-montering?

Gennemhuls-PCB-montering er en traditionel elektronisk fremstillingsproces, hvor komponenter med metalforlængere indsættes gennem forudborede huller i et printet kredsløbskort (PCB) og loddes til den modsatte side . I modsætning til overflademonterings-teknologi (SMT) er THT-komponenter fysisk fastgjort gennem PCB'et, hvilket gør dem ideelle til anvendelser, der kræver mekanisk stabilitet og håndtering af høj effekt.

Kerneegenskaber ved THT-opsamling

· Komponentdesign: THT-komponenter har lange, stive ledninger, der går gennem PCB-huller og skaber en stærk mekanisk forbindelse.

· Lodningsmetoder:

Bølgesolderværk: Automatiseret proces til produktion i stor målestok – PCB'er føres hen over en bølge af smeltet lod, så alle ledninger forbindes samtidigt.

Manuel lodning: Bruges til produktion i små serier, prototypemontering eller store/u sædvanlige formede komponenter, som ikke kan loddes med bølge-lodning.

· Mekanisk styrke: Gennemgående indstik og lodning skaber en robust forbindelse, der er modstandsdygtig over for vibration, stød og fysisk påvirkning.

· Effektbelastning: THT-komponenter er optimeret til højstrøm- og højspændingsapplikationer på grund af deres større led-størrelse og bedre varmeafledning.

Nøgletrin i THT-montageprocessen

· Komponentforberedelse : Beskær komponentbenene til den korrekte længde (hvis nødvendigt) til indstik i printplade.

· Indstik: Placer komponentbenene gennem forudborede huller i printpladen (manuelt ved prototyper, automatiseret med indstikningsmaskiner ved storproduktion).

Lodning:

Bølgesolderværk: PCB (med indsatte komponenter) føres over en lodbølge, som dækker de udsatte ledninger og pads for at danne en permanent forbindelse.

Manuel lodning: Brug et loddejern til at påføre lod på individuelle ledninger for præcise, tilpassede forbindelser.

· Beskæring og rengøring: Beskær overskydende ledningslængde efter lodning; rengør PCB for at fjerne fluxrester (afløbende for pålidelighed og overensstemmelse).

· Inspektion og test: Visuel inspektion (eller automatiseret røntgeninspektion til skjulte forbindelser) for at kontrollere kolde loddeforbindelser, broer eller misdannede komponenter; funktionsmåling for at validere ydeevnen.

Fordele ved THT-opsætning

· Fremragende mekanisk stabilitet: Ideel til anvendelser udsat for vibration eller hyppig tilslutning/frakobling.

· Højstrømshøjspændingskompatibilitet: Håndterer højere strøm og spænding end de fleste SMD-komponenter, hvilket gør den uundværlig for strømforsyninger, industrielle styrepaneler og automobilbatterisystemer.

· Nem reparation og ombygning: Beskadigede komponenter kan nemt fjernes og udskiftes (der kræves ikke specialudstyr til omlodning), hvilket reducerer nedetid for kritiske systemer.

· Pålidelighed i barske miljøer: Modstandsdygtig over for ekstreme temperaturer, fugt og kemikalier (i overensstemmelse med standarder som IEC 60335 til industriel brug og IATF 16949 til automobiler).

Industri-specifikke anvendelser

| Branche | THT-monterings anvendelsesområder | ||||

| Medicinsk | Strømforsyninger til diagnostisk udstyr (MRI/CT-scannere), tilslutninger til kirurgiske værktøjer – opfylder ISO 13485 for sikkerhed og holdbarhed. | ||||

| Industriel kontrol | Motorstyringer, PLC-strømmoduler, højspændingsklemmer – i overensstemmelse med UL 508 og IEC 60335 for industriel sikkerhed. | ||||

| Automobil | Batteriterminaler, motorstyringsenhed (ECU) strømforbindelser, belysningsanlægskomponenter – tåler vibration og ekstreme temperaturer (IATF 16949). | ||||

| Forbrugerelektronik | Strømforsyningsforbindelser til husholdningsapparater (køleskabe, vaskemaskiner), lydudstyr stik – holdbare til hyppig brug. | ||||

THT vs. SMT: Vigtigste forskelle

| Aspekt | THT-montering | SMT-montage | |||

| Mekanisk styrke | Høj (resistent over for vibration/stød) | Lav (bedst til stabile omgivelser) | |||

| Strømhåndtering | Høj (højstrøm/spænding) | Lav (lav til mellem effekt) | |||

| Komponentstørrelse | Større | Mindre (miniaturiseret) | |||

| Produktionshastighed | Langsom (semi-automatiseret/manuel) | Hurtig (fuldt automatiseret) | |||

| Rumeffektivitet | Nedad (kræver huller i PCB) | Opad (overflademonteret, ingen huller) | |||

Hvorfor vælge gennemhullende PCB-opsamling?

Hvorfor vælge gennemhullende PCB-opsamling?

Valg af gennemhullsmontage til printplader (THT) er en strategisk beslutning for applikationer, hvor mekanisk robusthed, håndtering af høj effekt og langtidsholdbarhed er ufravigelige — især inden for medicinsk teknologi, industriel styring, automobilindustri og forbrugerelektroniksektorer. Nedenfor er de vigtigste grunde til at vælge THT, skræddersyet til din virksomheds fokus:

Utrolig mekanisk holdbarhed til miljøer med høj belastning

THT-komponenter er fysisk fastgjort gennem huller i PCB og lodtet på bagsiden, hvilket skaber en meget stærkere forbindelse end overfladebaserede komponenter (SMD'er). Dette gør THT ideel til:

· Applikationer med vibration/stød: Automotive chassisdele, industrirobotter og udendørs udstyr (i overensstemmelse med IATF 16949 og IEC 60335 standarder).

· Hyppig tilslutning/frakobling: Strømtilslutninger, lydudtag og industrielle klemmer (modstandsdygtige over for slid ved gentagen brug).

· Hårde driftsbetingelser: Ekstreme temperaturer, fugtighed eller udsættelse for kemikalier.

Overlegen ydelse ved høj effekt/højt spænding

THT-komponenter er konstrueret til at håndtere højere strøm, spænding og termiske belastninger end de fleste SMD-komponenter, hvilket er afgørende for:

· Strømsystemer: Industrielle strømforsyninger, strømenheder til medicinske apparater (MRI/CT-scannere) og bilbatteriterminaler.

· Højspændingsudstyr: Industrielle styrepaneler, HVAC-systemer og opladningskomponenter til elbiler (EV).

· Termisk styring: Større komponentstørrelse og direkte montering på printkort gør det muligt at aflede varme mere effektivt, hvilket reducerer risikoen for fejl i systemer med kontinuerlig drift.

Let at reparere, omarbejde og vedligeholde

THT's design forenkler service efter produktion – et vigtigt fordele for kritisk udstyr:

· Økonomiske reparationer: Beskadigede komponenter kan hurtigt udskiftes uden specialiseret reflow-udstyr, hvilket minimerer nedetid.

· Prototypefleksibilitet: Ideel til lavvolument prototyper eller skræddersyede løsninger, hvor manuelle justeringer og udskiftning af komponenter er almindeligt.

· Lang levetidssupport: THT-komponenter er ofte lettere tilgængelige til ældre systemer, hvilket sikrer vedligeholdelighed over tid.

Overholdelse af branche-specifikke sikkerhedsstandarder

THT overholder strenge reguleringskrav for sikkerhed og pålidelighed:

· Medicinsk: Opfylder ISO 13485 og FDA 21 CFR Part 820 for kritiske strømtilslutninger i diagnostisk udstyr og kirurgiske værktøjer.

· Industriel Styring: Overholder UL 508 og IEC 60335 for højspændingsklemmer og motorstyringer.

· Automobil: Overholder IATF 16949 for vibrationsresistente komponenter og sikkerhedskritiske systemer.

Kompatibilitet med Blandet Montage (THT + SMT)

THT supplere SMT for at løse komplekse designudfordringer:

· Brug THT til højeffektige/durable komponenter og SMT til miniatyriserede kredsløb på samme PCB.

· Afvej omkostninger og ydelse: THT håndterer skræddersyede, lavvolumen højtydende dele, mens SMT automatiserer masseproduktion af standardkomponenter.

Pålidelighed for Sikkerhedskritiske Anvendelser

THT's robuste forbindelser reducerer risikoen for fejl i systemer, hvor nedetid eller fejlfunktioner har alvorlige konsekvenser:

· Medicinsk udstyr: Strømforbindelser til patientmonitorer og livsstøtteudstyr.

· Industriel automatisering: Nødstop-systemer og robotstyringsmoduler.

· Automobil: Bremsefunktionssensorer og terminaler til batteristyringssystem (BMS).

Egenskaber ved gennemhullende PCB-opsamling

Gennemhuls-PCB-montering (THT) er defineret ved karakteristiske træk, der gør den ueftergivelig for applikationer, der kræver mekanisk robusthed, håndtering af høj effekt og lang levetid. Nedenfor er en struktureret opdeling af dens kerne træk, justeret efter sektorerne medicinsk udstyr, industriel kontrol, automobiler og forbruger-elektronik:

Mekanisk styrke og holdbarhed

Forankret forbindelsesdesign: Komponenter sættes igennem huller i PCB og loddes på bagsiden, hvilket skaber en stiv mekanisk forbindelse (langt stærkere end overflademonterede komponenter). Dette modstår vibration, stød og fysisk belastning – afgørende for:

Automobil chassiskomponenter (IATF 16949-overensstemmelse for vibrationsmodstand)

Industrirobotter og udeudstyr (modstand mod hyppig bevægelse/stød)

Medicinske enhedssluttede (holdbarhed til gentagne steriliseringscykluser)

Modstand mod slitage: Gennemborede stik og terminaler tåler hyppig tilslutning og frakobling.

Høj effekt og høj spænding

Robust strøm/spændingshåndtering: Større komponentben og loddeforbindelser gør det muligt for THT at understøtte applikationer med høj strøm (10 A+) og høj spænding (1000 V+), i modsætning til de fleste SMD-komponenter:

Industrielle strømforsyninger og motorstyringer (højeffekttransformatorer/modstande).

Automotive EV-batterisystemer (højspændingsterminaler og sikringer).

Medicinske MRI/CT-scannere (komponenter til højspændingsstrømomdannelse).

Overlegen varmeafledning: Større komponentstørrelse og direkte montering på printkort gør varmeafledning lettere og reducerer risikoen for overophedning i systemer med kontinuerlig drift.

Let montering, reparation og rework manuelt

· Adgangsvenlig lodning: THT-komponenter er synlige og nemme at lodde manuelt – ideelle til lavvolument prototyper, brugerdefinerede opbygninger eller reparationer i felt.

· Forenklet udskiftning af komponenter: Beskadigede komponenter kan fjernes og udskiftes uden specialiseret reflow-udstyr, hvilket minimerer nedetid for kritiske systemer.

· Kompatibilitet med ældre systemer: THT-komponenter er bredt tilgængelige til ældre udstyr, hvilket sikrer langvarig vedligeholdelighed.

Pålidelighed i barske omgivelser

· Modstandsdygtighed over for miljøpåvirkninger: THT-assemblys yder stabil præstation under ekstreme forhold:

Ekstreme temperaturer (-40°C til 150°C) til bilens motorrumssystemer.

Fugt/støv (IP65/IP67 klassificeringer) til udendørs industrielle sensorer.

Eksponering for kemikalier (olier, opløsningsmidler) for fabriksanlæg.

· Stabil elektrisk ydeevne: Mindre følsom over for EMI/RFI-forstyrrelser i støjende industrielle miljøer.

Overholdelse af strenge branchestandarder

· Sikkerhedskritisk certificering: THT overholder reguleringskrav for pålidelighed og sikkerhed:

Medicinsk: ISO 13485 og FDA 21 CFR Part 820.

Industrielt: UL 508 og IEC 60335.

Bilindustrien: IATF 16949.

· Sporbarhed: Gennemgående komponenter er nemmere at inspicere og validere for overholdelse.

Kompatibilitet med Blandet Montage (THT + SMT)

· Hybrid Design Fleksibilitet: THT integreres problemfrit med SMT på samme printplade, kombinerer:

THT til højtydende/holdbare komponenter.

SMT til miniatyriseret kredsløb.

· Omkostningsoptimering: Balancerer THT’s lavvolumen-tilpasningsevne med SMT’s masseproduktions-effektivitet.

Enkel Inspektion og Kvalitetskontrol

· Visuel Verificering: Lodninger er synlige (i modsætning til skjulte SMD-forbindelser), hvilket gør hurtig visuel inspektion eller automatiseret optisk inspektion (AOI) for defekter (koldloddninger, broer) mulig.

· Testadgang: Gennemgående ben er nemme at måle på til funktionsprøvning.

Produktionskapacitet

| Montagetyper |

● SMT-montage (med AOI-inspektion); ● BGA-montage (med røntgeninspektion); ● Gennemhulsmontering; ● SMT & gennemhulsblandet samling; ● Kitsamling |

||||

| Kvalitetsinspektion |

● AOI-inspektion; ● Røntgeninspektion; ● Spændingstest; ● Chipprogrammering; ● ICT-test; Funktionel test |

||||

| PCB-typer | Stive PCB, Metalcore-PCB, Flex-PCB, Stiv-Flex-PCB | ||||

| Komponenttyper |

● Passive komponenter, mindste størrelse 0201(tomme) ● Finpitch-chips ned til 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN med røntgeninspektion ● Stikforbindelser og terminaler |

||||

| Komponenter og reservedele |

● Fuld turnkey (alle komponenter leveret af Yingstar); ● Delvis turnkey; ● Kitted/Consigned |

||||

| Lodningstyper | Med bly; Blyfri (RoHS); Vandopløselig lodpasta | ||||

| Ordrekvantitet |

● 5 stk til 100.000 stk; ● Fra prototyper til masseproduktion |

||||

| Monteringstid | Fra 8 timer til 72 timer, når dele er klar | ||||