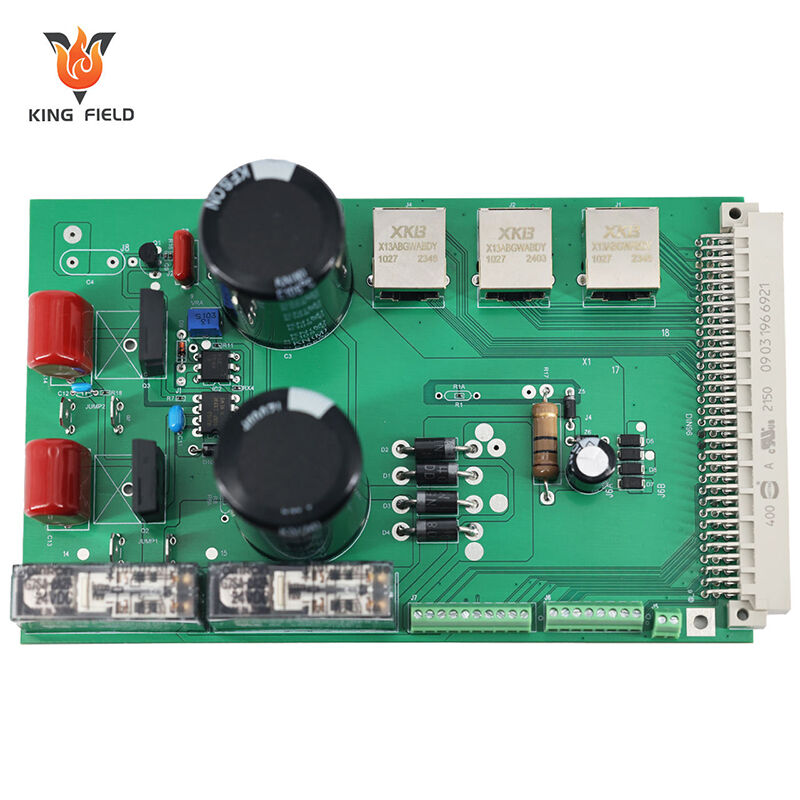

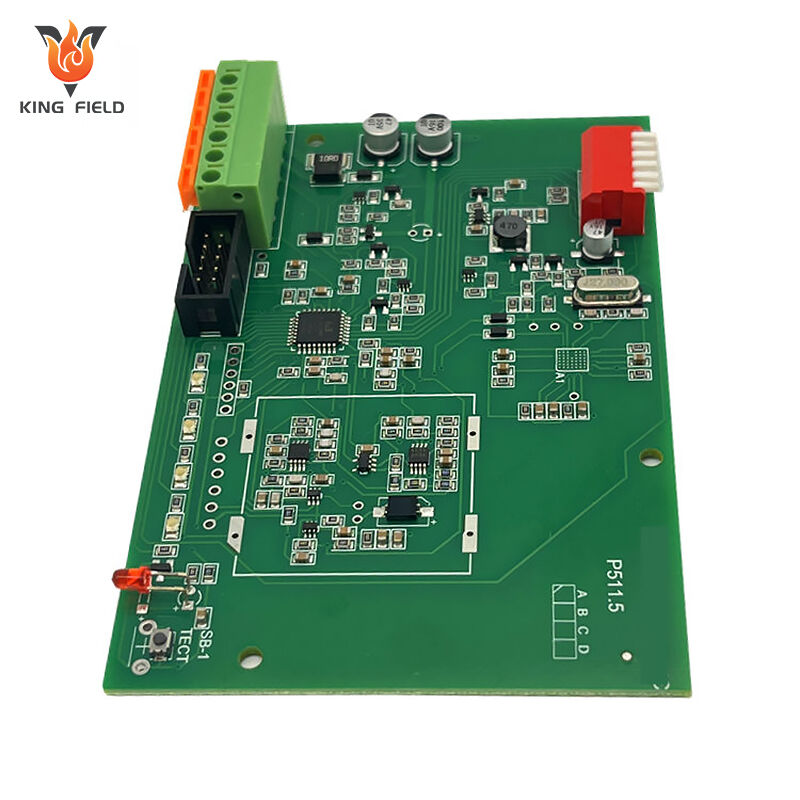

Ensamblaje con Orificios Pasantes

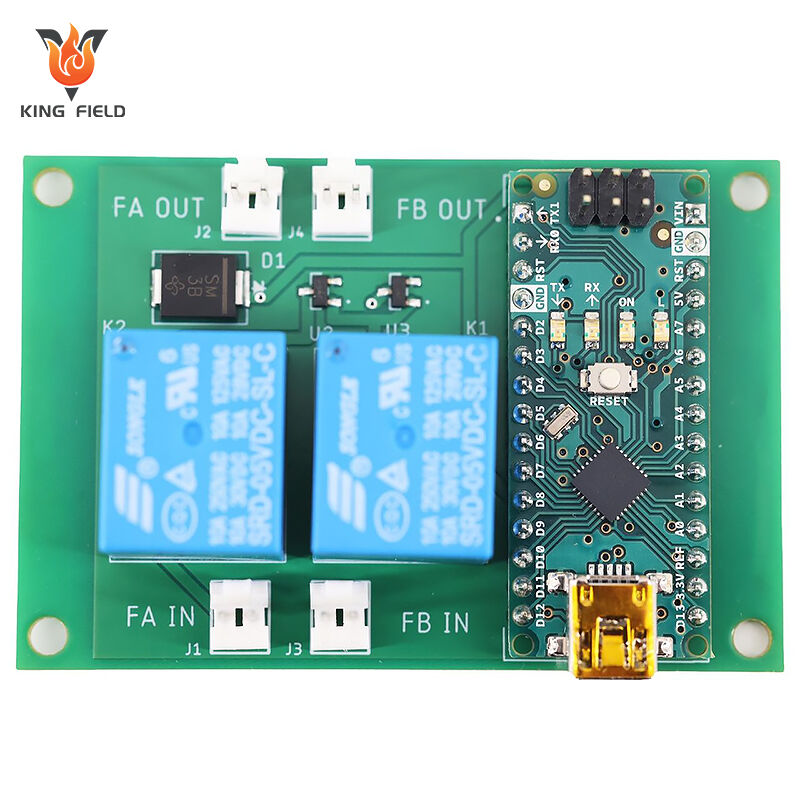

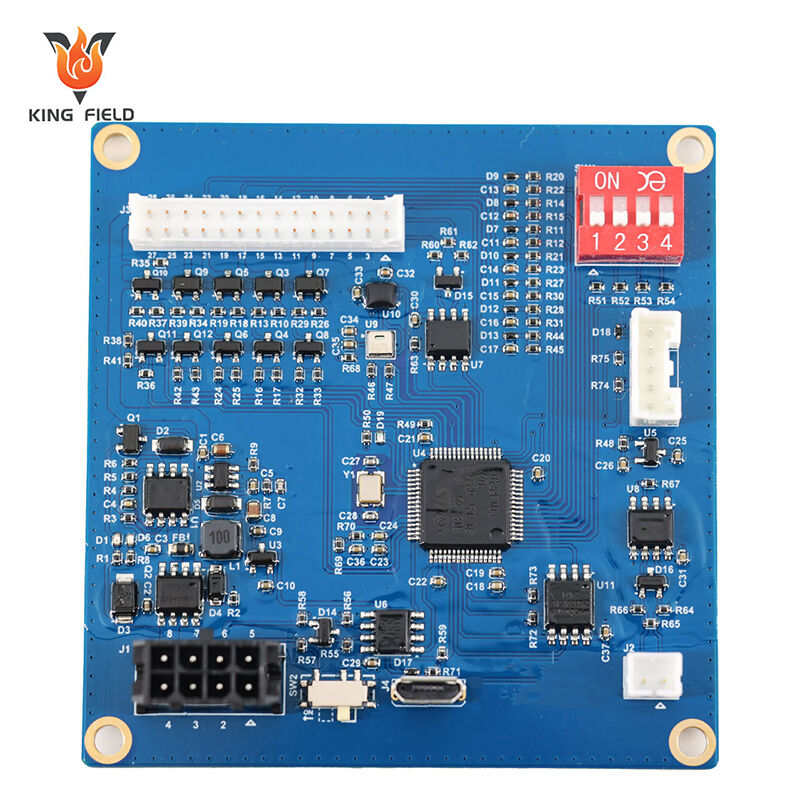

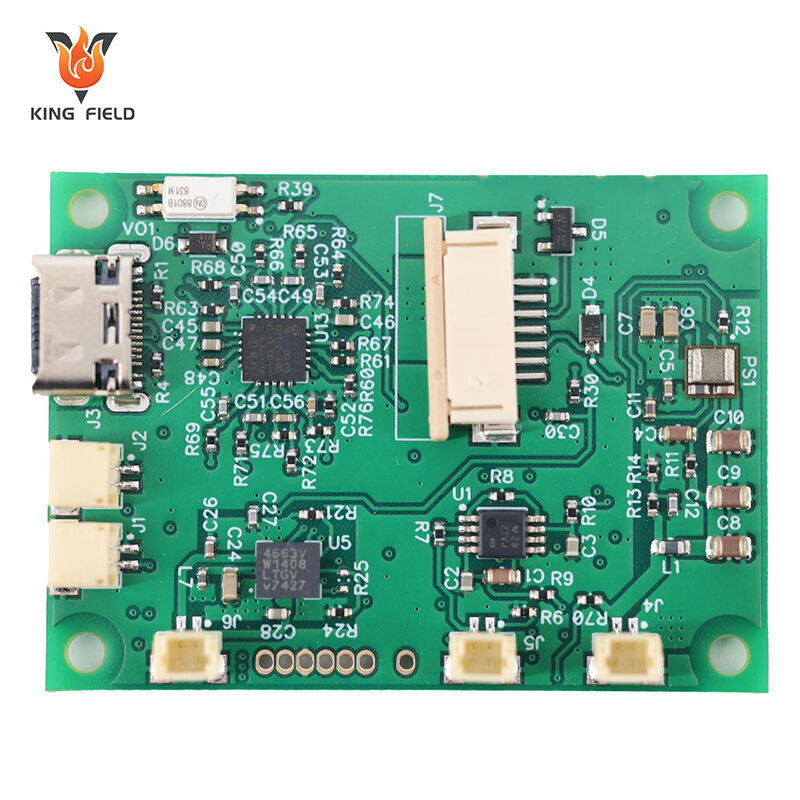

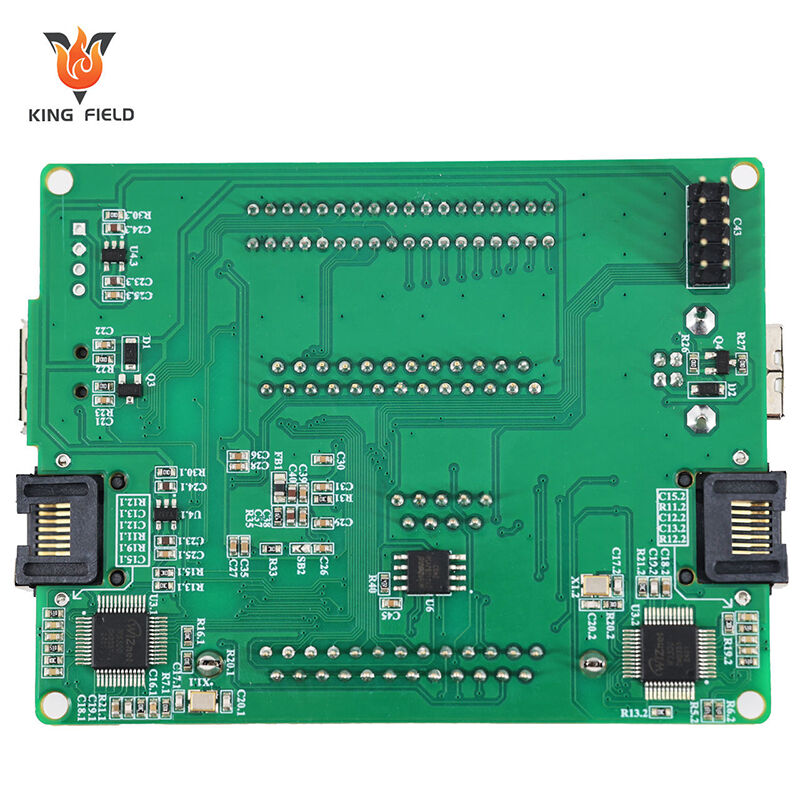

Ensamblaje confiable de orificio pasante para electrónica médica/industrial/automotriz/de consumo—especializado en integración robusta de componentes de alto rendimiento. Ideal para dispositivos que requieren uniones soldadas duraderas, conectores resistentes y transmisión estable de energía.

Cumplimiento con IPC-A-610, con soldadura de precisión (onda/pasta de soldar), pruebas rigurosas de calidad (AOI/ICT) y compatibilidad perfecta con flujos de trabajo de ensamblaje mixto. Prototipado en 24 horas, producción masiva escalable y soporte DFM garantizan soluciones rentables y duraderas para sistemas de control industrial, módulos de potencia y dispositivos reforzados.

Descripción

¿Qué es el ensamblaje de PCB con orificios pasantes?

El ensamblaje de PCB con orificios pasantes es un proceso tradicional de fabricación electrónica en el que los componentes con terminales metálicos se insertan a través de orificios preperforados en una placa de circuito impreso (PCB) y se sueldan al lado opuesto . A diferencia de la tecnología de montaje superficial (SMT), los componentes THT están fijados físicamente a través de la PCB, lo que los hace ideales para aplicaciones que requieren estabilidad mecánica y manejo de alta potencia.

Características principales del ensamblaje THT

· Diseño del componente: Los componentes THT tienen terminales largos y rígidos que atraviesan los orificios de la PCB, creando un vínculo mecánico fuerte.

· Métodos de soldadura:

Soldadura por onda: Proceso automatizado para producción de alto volumen: las PCB pasan sobre una ola de soldadura fundida para unir todos los terminales simultáneamente.

Soldadura manual: Utilizado para producción de bajo volumen, ensamblaje de prototipos o componentes grandes/extraños que no pueden ser soldados por onda.

· Resistencia Mecánica: La inserción y soldadura mediante orificios genera una conexión robusta, resistente a vibraciones, impactos y esfuerzos físicos.

· Manejo de Potencia: Los componentes THT están optimizados para aplicaciones de alto voltaje y alta corriente debido a su mayor tamaño de terminales y mejor disipación térmica.

Pasos Clave del Proceso de Ensamblaje THT

· Preparación del Componente : Recortar las terminales del componente a la longitud correcta (si es necesario) para su inserción en la PCB.

· Inserción: Colocar las terminales del componente a través de los orificios preperforados en la PCB (manualmente para prototipos, o de forma automatizada con máquinas de inserción para producción en masa).

Soldadura:

Soldadura por onda: El PCB (con componentes insertados) se transporta sobre una ola de soldadura, que recubre las pistas y pads expuestos para formar una unión permanente.

Soldadura manual: Utilice un soldador para aplicar soldadura a pistas individuales y realizar conexiones precisas y personalizadas.

· Recorte y limpieza: Corte la longitud excesiva de las pistas después de la soldadura; limpie el PCB para eliminar residuos de flux (crucial para la fiabilidad y el cumplimiento).

· Inspección y pruebas: Inspección visual (o con rayos X automatizados para uniones ocultas) para verificar uniones frías, puentes o componentes mal alineados; pruebas funcionales para validar el rendimiento.

Ventajas del ensamblaje THT

· Estabilidad mecánica superior: Ideal para aplicaciones sujetas a vibración o acoplamiento/desacoplamiento frecuente.

· Compatibilidad con alta potencia/alto voltaje: Soporta mayor corriente y voltaje que la mayoría de los componentes SMD, lo que lo hace esencial para fuentes de alimentación, paneles de control industrial y sistemas de baterías automotrices.

· Facilidad de reparación y retoque: Los componentes dañados pueden retirarse y reemplazarse fácilmente (no se requiere equipo especializado de reflujo), lo que reduce el tiempo de inactividad en sistemas críticos.

· Confiabilidad en entornos adversos: Resistente a temperaturas extremas, humedad y exposición a productos químicos (cumple con estándares como IEC 60335 para uso industrial e IATF 16949 para automoción).

Aplicaciones específicas para la industria

| Industria | Casos de uso de ensamblaje THT | ||||

| Médico | Unidades de fuente de alimentación para equipos de diagnóstico (escáneres de MRI/CT), conectores para herramientas quirúrgicas: cumple con la norma ISO 13485 en seguridad y durabilidad. | ||||

| Control Industrial | Controladores de motor, módulos de potencia PLC, bloques terminales de alto voltaje: cumplen con UL 508 e IEC 60335 para seguridad industrial. | ||||

| Automotriz | Terminales de batería, conectores de alimentación de la unidad de control del motor (ECU), componentes del sistema de iluminación: resisten vibraciones y temperaturas extremas (IATF 16949). | ||||

| Electrónica de consumo | Conectores de cable de alimentación para electrodomésticos (refrigeradores, lavadoras), entradas para equipos de audio: duraderos para uso frecuente. | ||||

THT vs. SMT: Diferenciadores clave

| Aspecto | Ensamblaje THT | Ensamblaje smt | |||

| Resistencia mecánica | Alta (resistente a vibraciones/choques) | Baja (ideal para entornos estables) | |||

| Manejo de la potencia | Alta (alta corriente/voltaje) | Baja (baja a media potencia) | |||

| Tamaño del componente | Más grande | Más pequeño (miniaturizado) | |||

| Velocidad de producción | Más lento (semiautomatizado/manual) | Más rápido (totalmente automatizado) | |||

| Eficiencia en el espacio | Inferior (requiere orificios en la PCB) | Superior (montado en superficie, sin orificios) | |||

¿Por qué elegir el ensamblaje de PCB con orificios pasantes?

¿Por qué elegir el ensamblaje de PCB con orificios pasantes?

Elegir el ensamblaje de componentes atravesados en placas de circuito impreso (THT) es una decisión estratégica para aplicaciones donde la robustez mecánica, la capacidad de manejo de alta potencia y la confiabilidad a largo plazo son imprescindibles, especialmente en los sectores médico, de control industrial, automotriz y de electrónica de consumo. A continuación se presentan las razones fundamentales para seleccionar THT, adaptadas a su enfoque empresarial:

Durabilidad Mecánica Inigualable para Entornos de Alto Estrés

Los componentes THT están físicamente anclados a través de orificios en la PCB y soldados en el lado opuesto, creando un vínculo mucho más fuerte que los dispositivos montados en superficie (SMD). Esto hace que THT sea ideal para:

· Aplicaciones sujetas a vibración/choque: Componentes del chasis automotriz, robótica industrial y equipos exteriores (cumplen con las normas IATF 16949 e IEC 60335).

· Conexión/desconexión frecuente: Conectores de alimentación, entradas de audio y bloques terminales industriales (resistentes al desgaste por uso repetido).

· Condiciones de funcionamiento severas: Temperaturas extremas, humedad o exposición a productos químicos.

Rendimiento Superior en Alta Potencia/Alto Voltaje

Los componentes THT están diseñados para manejar corrientes, voltajes y cargas térmicas más altas que la mayoría de los SMD, lo cual es crítico para:

· Sistemas de potencia: Fuentes de alimentación industriales, unidades de alimentación para dispositivos médicos (resonancia magnética/escáneres CT) y terminales de baterías automotrices.

· Equipos de alto voltaje: Paneles de control industrial, sistemas de HVAC y componentes de carga para vehículos eléctricos (EV).

· Gestión térmica: El tamaño más grande del componente y el montaje directo en la PCB permiten una mejor disipación del calor, reduciendo el riesgo de fallos en sistemas de operación continua.

Facilidad de reparación, reacondicionamiento y mantenimiento

El diseño THT simplifica el servicio posproducción, una ventaja clave para equipos críticos:

· Reparaciones rentables: Los componentes dañados pueden ser reemplazados rápidamente sin equipo especializado de reflujo, minimizando el tiempo de inactividad.

· Flexibilidad en prototipos: Ideal para prototipos de bajo volumen o construcciones personalizadas, donde son comunes ajustes manuales e intercambios de componentes.

· Soporte para ciclos de vida largos: Los componentes THT suelen estar más disponibles para sistemas heredados, garantizando la mantenibilidad continua.

Cumplimiento de normas de seguridad específicas del sector

THT cumple con requisitos regulatorios estrictos en materia de seguridad y fiabilidad:

· Médico: Cumple con ISO 13485 y FDA 21 CFR Parte 820 para conexiones eléctricas críticas en equipos de diagnóstico y herramientas quirúrgicas.

· Control Industrial: Cumple con UL 508 e IEC 60335 para bloques terminales de alto voltaje y controladores de motor.

· Automotriz: Cumple con la norma IATF 16949 para componentes resistentes a las vibraciones y sistemas críticos para la seguridad.

Compatibilidad con ensamblaje mixto (THT + SMT)

THT complementa a SMT para resolver desafíos complejos de diseño:

· Utilice THT para componentes de alta potencia/duraderos y SMT para circuitos miniaturizados en la misma PCB.

· Equilibrio entre costo y rendimiento: THT maneja piezas personalizadas, de baja producción y alta potencia, mientras que SMT automatiza la producción masiva de componentes estándar.

Confiabilidad para aplicaciones críticas de seguridad

Las conexiones robustas de THT reducen el riesgo de fallos en sistemas donde el tiempo de inactividad o los malfuncionamientos tienen consecuencias graves:

· Dispositivos médicos: Conexiones de alimentación para monitores de pacientes y equipos de soporte vital.

· Automatización industrial: Sistemas de parada de emergencia y módulos de control robótico.

· Automotriz: Sensores del sistema de frenos y terminales del sistema de gestión de baterías (BMS).

Características del ensamblaje de PCB con orificios pasantes

El ensamblaje de PCB con orificios pasantes (THT) se define por características distintivas que lo hacen insustituible en aplicaciones que requieren robustez mecánica, manejo de alta potencia y confiabilidad a largo plazo. A continuación se presenta una descripción estructurada de sus características principales características, alineadas con los sectores médico, control industrial, automotriz y electrónica de consumo:

Resistencia mecánica y durabilidad

Diseño de conexión anclada: Los componentes se insertan a través de orificios en el PCB y se sueldan en el lado opuesto, creando un vínculo mecánico rígido (mucho más fuerte que los componentes montados en superficie). Esto resiste vibraciones, impactos y esfuerzos físicos, fundamental para:

Componentes del chasis automotriz (cumplimiento con IATF 16949 para resistencia a vibraciones).

Robótica industrial y equipos exteriores (resistencia a movimientos/impactos frecuentes).

Conectores de dispositivos médicos (durabilidad para ciclos repetidos de esterilización).

Resistencia al desgaste: Los conectores y terminales de orificio pasante soportan acoplamiento y desacoplamiento frecuentes.

Alta Potencia y Alta Tensión

Manejo Robusto de Corriente/Tensión: Las terminales más grandes de los componentes y las uniones de soldadura permiten que la tecnología THT soporte aplicaciones de alta corriente (10 A+) y alta tensión (1000 V+), a diferencia de la mayoría de los SMD:

Fuentes de alimentación industriales y controladores de motor (transformadores/resistencias de alta potencia).

Sistemas de baterías para vehículos eléctricos (terminales y fusibles de alta tensión).

Escáneres médicos de MRI/CT (componentes de conversión de alta tensión).

Disipación Térmica Superior: El tamaño más grande de los componentes y el montaje directo en la PCB facilitan la transferencia de calor, reduciendo el riesgo de sobrecalentamiento en sistemas de funcionamiento continuo.

Facilidad de Montaje, Reparación y Re-trabajo Manual

· Soldadura Accesible: Los componentes THT son visibles y fáciles de soldar manualmente, ideales para prototipos de bajo volumen, construcciones personalizadas o reparaciones en campo.

· Reemplazo simplificado de componentes: Los componentes dañados pueden ser retirados y reemplazados sin equipo especializado de reflujo, minimizando el tiempo de inactividad en sistemas críticos.

· Compatibilidad con sistemas heredados: Los componentes THT están ampliamente disponibles para equipos antiguos, garantizando mantenibilidad a largo plazo.

Fiabilidad en Entornos Duros

· Resistencia ambiental: Los ensamblajes THT funcionan de manera constante en condiciones extremas:

Temperaturas extremas (-40 °C a 150 °C) para sistemas automotrices en el compartimento del motor.

Humedad/polvo (calificaciones IP65/IP67) para sensores industriales exteriores.

Exposición a productos químicos (aceites, disolventes) para equipos en planta industrial.

· Rendimiento eléctrico estable: Menos susceptible a la interferencia de EMI/RFI en entornos industriales ruidosos.

Cumplimiento con normas industriales estrictas

· Certificación para aplicaciones críticas de seguridad: THT cumple con los requisitos reglamentarios en cuanto a fiabilidad y seguridad:

Médica: ISO 13485 y FDA 21 CFR Parte 820.

De las industrias: UL 508 e IEC 60335.

Automotriz: IATF 16949.

· Rastreabilidad: Los componentes de montaje por orificio son más fáciles de inspeccionar y validar para cumplir con los requisitos.

Compatibilidad con ensamblaje mixto (THT + SMT)

· Flexibilidad de diseño híbrido: THT se integra perfectamente con SMT en el mismo PCB, combinando:

THT para componentes de alta potencia/duraderos.

SMT para circuitos miniaturizados.

· Optimización de costos: Equilibra la personalización de baja producción de THT con la eficiencia de producción en masa de SMT.

Inspección y control de calidad sencillos

· Verificación visual: Las uniones de soldadura son visibles (a diferencia de las uniones SMD ocultas), lo que permite una inspección visual rápida o inspección óptica automatizada (AOI) para detectar defectos (soldaduras frías, puentes).

· Accesibilidad para pruebas: Las terminales de montaje por orificio son fáciles de probar para pruebas funcionales.

Capacidad de producción

| Tipos de ensamblaje |

● Ensamblaje SMT (con inspección AOI); ● Ensamblaje BGA (con inspección por rayos X); ● Ensamblaje de orificio pasante; ● Ensamblaje mixto SMT y Through-hole; ● Ensamblaje de kit |

||||

| Inspección de Calidad |

● Inspección AOI; ● Inspección por rayos X; ● Prueba de voltaje; ● Programación de chips; ● Prueba ICT; Prueba funcional |

||||

| Tipos de PCB | PCB rígida, PCB de núcleo metálico, PCB flexible, PCB rígido-flexible | ||||

| Tipos de componentes |

● Pasivos, tamaño más pequeño 0201(pulgadas) ● Chips de paso fino hasta 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con pruebas de rayos X ● Conectores y terminales |

||||

| Compra de Componentes |

● Llave en mano completa (todos los componentes gestionados por Yingstar); ● Llave en mano parcial; ● Kitado/consignado |

||||

| Tipos de soldadura | Con plomo; Sin plomo (RoHS); Pasta de soldadura soluble en agua | ||||

| Cuantidad de pedido |

● De 5 a 100.000 unidades; ● Desde prototipos hasta producción en masa |

||||

| Tiempo de montaje | De 8 horas a 72 horas cuando las piezas están listas | ||||