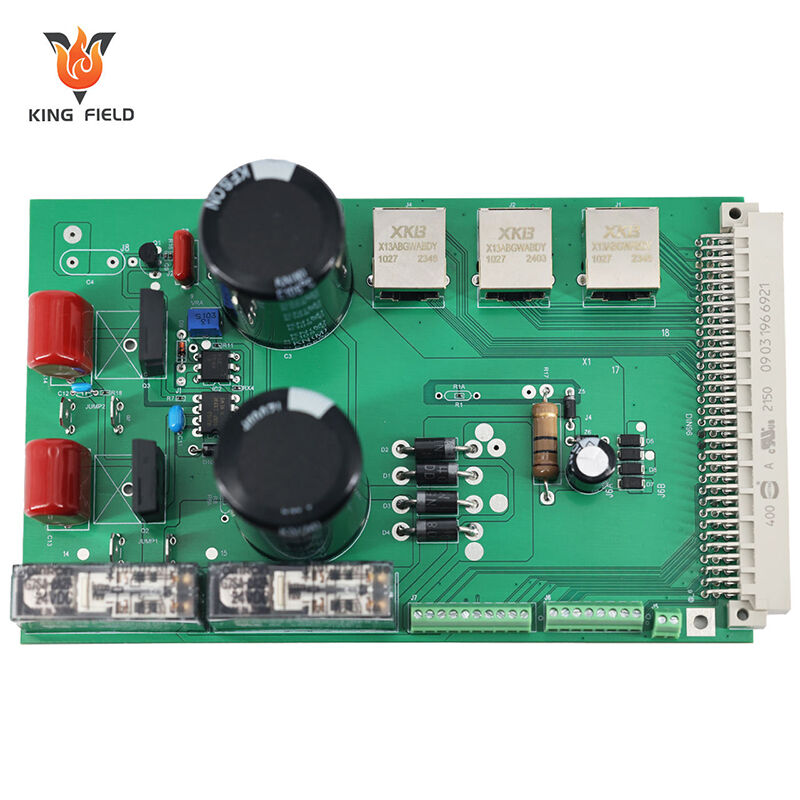

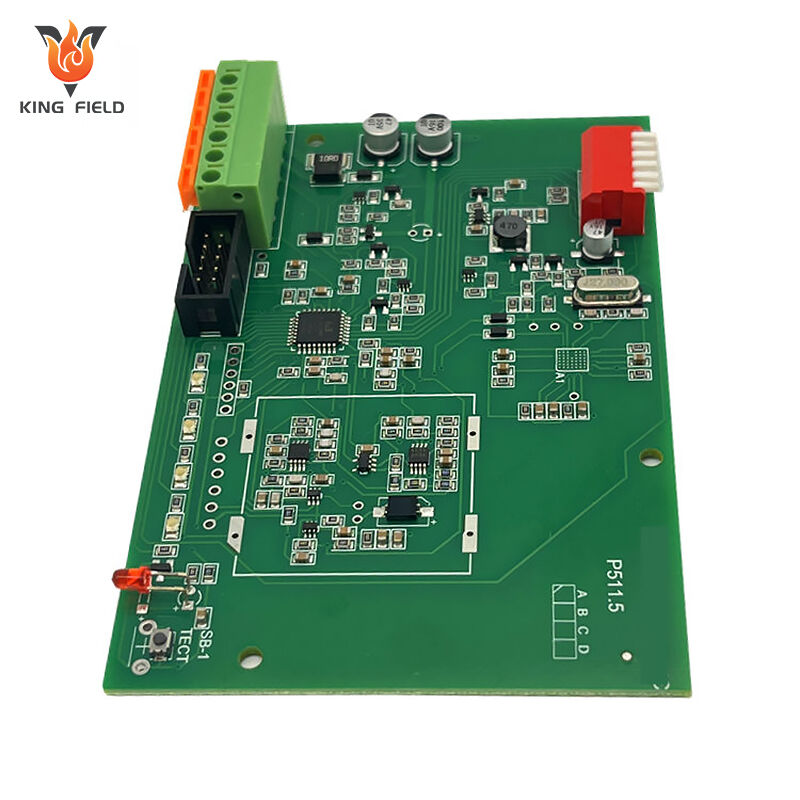

הרכבה דרך חור

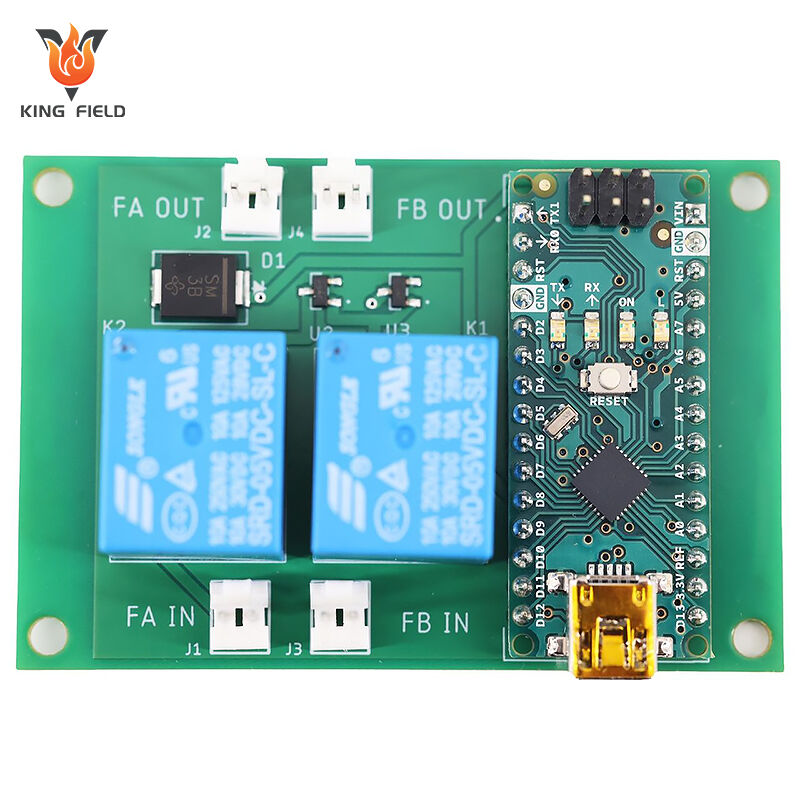

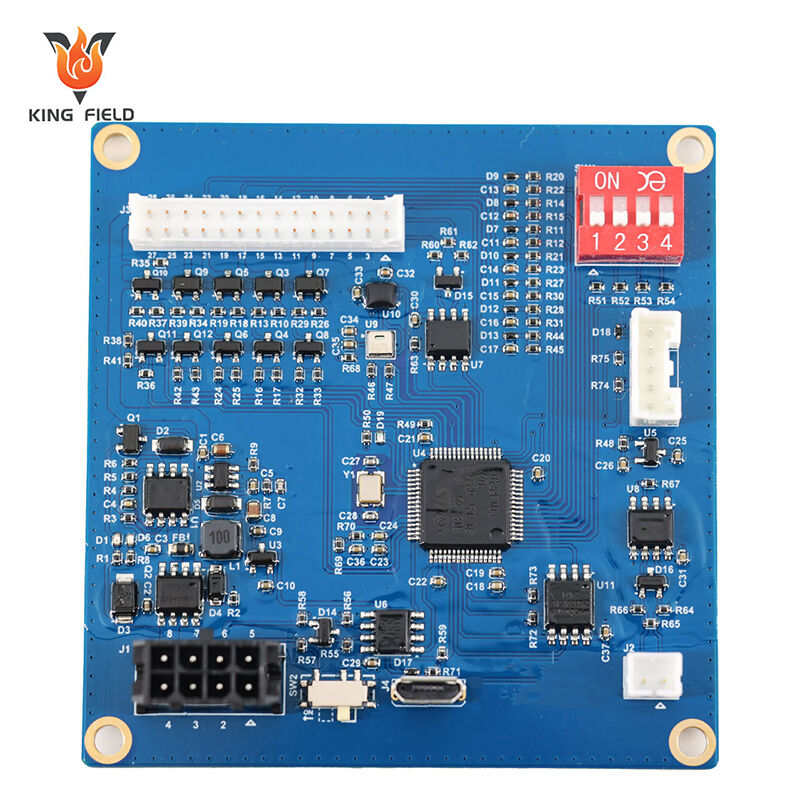

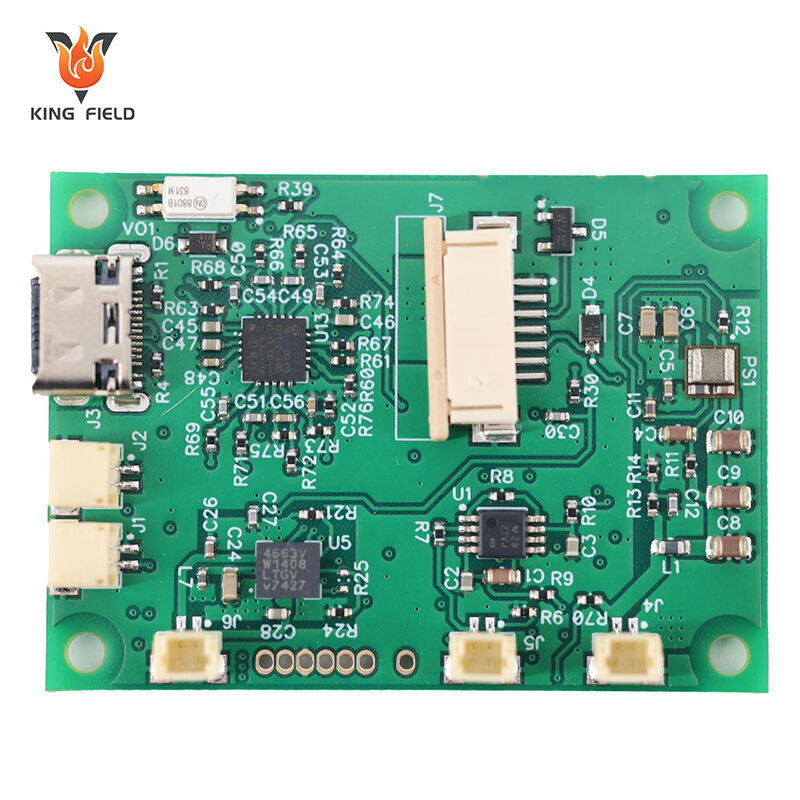

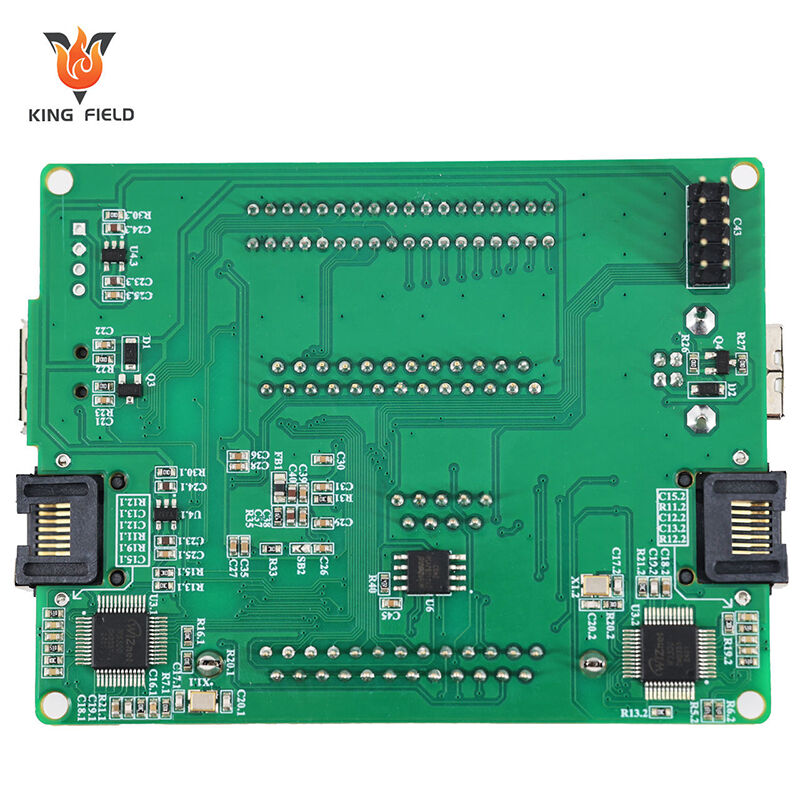

הרכבת Through Hole אמינה לאלקטרוניקה רפואית/תעשייתית/רכב/צרכנית – מתמחה באינטגרציה של רכיבים עמידים וכבדי משקל. אידיאלית להתקנים הדורשים מחברים עמידים, מפרקים כבדי עבודה וחיבור חשמל יציב.

תואם ל-IPC-A-610, עם שיזור מדויק (גל/משחת שיזור), בדיקות איכות מחמירות (AOI/ICT), ותאימות חלקה לזרמי עבודה של הרכבת תערובות. ייצור דגמים ראשוניים תוך 24 שעות, ייצור המוני ניתן להרחבה, ותמיכה ב-DFM מבטיחים פתרונות זולים וארוכי טווח למערכות בקרה תעשייתיות, מודולי חשמל, והתקנים עמידים.

תֵאוּר

מהו הרכבת פסיבי באמצעות חורים?

הרכבת פסיבי באמצעות חורים היא תהליך ייצור אלקטרוני מסורתי שבו רכיבים עם מוליכים מתכתיים מוכנסים דרך חורים מקוטרים מראש בלוח מעגלים מודפס (PCB) ולחוצים לצד הנגדי . בניגוד לטכנולוגיית רכיבים שטחיים (SMT), רכיבי THT מחוזקים פיזית דרך הלוח, מה שהופך אותם אידיאליים לישומים הדורשים יציבות מכנית ועומס הספק גבוה.

מאפיינים מרכזיים של הרכבת THT

· עיצוב רכיב: לרכיבי THT יש מוליכים ארוכים וקשיחים שעוברים דרך חורי PCB, ויוצרים חיבור מכני חזק.

· שיטות לحام:

לחמי גל: תהליך אוטומטי לייצור בכמויות גדולות – לוחות פסיבים עוברים גל של להט נוזלי כדי לחבר את כל הרגליים בו-זמנית.

לחימור ידני: משמש לייצור בכמויות קטנות, איסוף פרוטוטיפים, או רכיבים גדולים/בצורה לא שגרתית שלא ניתן להלחימם בשיטת הגל.

· עמידות מכנית: ה הכנסת הרכיבים דרך החורים והלחמה יוצרת חיבור עמיד, שمقاים לרטט, זעזועים ולחצים פיזיים.

· עיבוד הספק: רכיבי THT מותאמים ליישומי זרם ומתח גבוה בזכות גודל הרגליים הגדול יותר ופיזור החום החזק יותר.

שלבי תהליך איסוף THT עיקריים

· הכנת רכיבים : גזירה של רגלי הרכיבים לאורך הנכון (אם נדרש) להכנסה ללוח פסיבים.

· הכנסת רכיבים: הכנס את מוליכי הרכיבים דרך חורים מקדימים ב-PCB (ידני עבור דגמים ראשוניים, אוטומטי עם מכונות הכנסה לייצור המוני).

שיזור:

לחמי גל: לוח ה-PCB (עם הרכיבים שהוכנסו) מועבר מעל גל להט, אשר מכסה את המוליכים והפדים הגלויים כדי ליצור חיבור קבוע.

לחימור ידני: השתמש במברג להט כדי להניח להט על מוליכים בודדים לצורך חיבורים מדויקים ומותאמים אישית.

· גיזום וניגוב: גזור את אורך המוליך העודף לאחר הלحימה; נקה את לוח ה-PCB כדי להסיר שאריות זרחן (חשוב להימנעות מתקלות ולבטח עמידה בדרישות).

· בדיקה ובוחן: בדיקת עין (או רנטגן אוטומטי עבור חיבורים חבויים) כדי לבדוק חיבורים קרים, קצר או רכיבים שלא במקומם; בדיקת פונקציונליות כדי לאשר את הביצועים.

יתרונות של הרכבת THT

· יציבות מכנית מוכחת: אידיאלי לישומים הנמצאים תחת רעידה או חיבורים/ניתוקים שכיחים.

· תאימות לכוח גבוה/מתח גבוה: עושה מיפקד על זרם ומתח גבוהים יותר מאשר רוב הרכיבים SMD, מה שהופך אותו לנחוץ במקלטי כוח, לוחות בקרה תעשייתיים ומערכות סוללות רכב.

· קלות בתיקון ושדרוג: ניתן להסיר ולהחליף בקלות רכיבים פגומים (אין צורך בציוד מיוחד לחימום חוזר), מה שמצמצם את הזמן שבו מערכות קריטיות לא פעילות.

· אמינות בסביבות קשות: עמיד בפני טמפרטורות קיצוניות, לחות וחשיפה לכימיקלים (תואם לתקנים כמו IEC 60335 לשימוש תעשייתי, IATF 16949 לרכב).

יישומים ספציפיים לתעשייה

| תַעֲשִׂיָה | מקרי שימוש בהרכבת THT | ||||

| רפואי | יחידות מקלט לציוד אבחנה (סרנים של MRI/CT), מחברי כלים ניתוחיים – עומדים בתקן ISO 13485 לבטיחות ובריאות. | ||||

| בקרת תעשייה | בקרים למכונות, מודולי כוח PLC, חיבורי מסוף במתח גבוה – תואמים ל-UL 508 ול-IEC 60335 לבטיחות תעשייתית. | ||||

| רכב | borne של סוללה, מתחיבי חשמל ליחידת בקרת מנוע (ECU), רכיבי מערכת תאורה – עמידים בפני רטט ותנאי טמפרטורה קיצוניים (IATF 16949). | ||||

| אלקטרוניקה צרכנית | מחיבי כבל חשמל למכשירי בית (מקררים, מכונות כביסה), שקעי ציוד שמע – עמידים לשימוש תדיר. | ||||

THT לעומת SMT: הבדלים עיקריים

| היבט | הרכבת THT | התאמת Smt | |||

| עוצמת מכנית | גבוה (עמיד בפני רטט/ sock) | נמוך (הכי טוב לסביבות יציבות) | |||

| ניהול כוח | גבוה (זרם/מתח גבוה) | נמוך (אנרגיה נמוכה עד בינונית) | |||

| גודל הרכיב | גָּדוֹל יוֹתֵר | קטן יותר (ממוזער) | |||

| מהירות ייצור | איטי יותר (חצי אוטומטי/ידני) | מהיר יותר (אוטומטי לחלוטין) | |||

| יעילות בשטח | למטה (דורש חורים בלוח PCB) | למעלה (מונח על פני השטח, ללא חורים) | |||

למה לבחור בהרכבת פסיבי דרך חור?

למה לבחור בהרכבת פסיבי דרך חור?

בחירת הרכבת חורים דרכה (THT) היא אסטרטגית ביישומים שבהם עמידות מכנית, טיפול בעומס גבוה ואמינות לטווח ארוך הן חובה – במיוחד בתחומי הרפואה, בקרה תעשייתית, תעשייה אוטומotive, ו- מגזר האלקטרוניקה לצרכן. להלן הסיבות העיקריות לבחירת THT, בהתאמה למיקוד העסקי שלך:

עמידות מכנית חסרת תחרות בסביבות בעלות מתח גבוה

רכיבי THT מחוזקים פיזית דרך חורי לוח PCB ומחוברים בצד הנגדי, מה שיוצר חיבור חזק בהרבה לעומת רכיבים שטחיים (SMDs). זה הופך את THT לאידיאלי עבור:

· יישומים הנוטים לרעידות/התרסקויות: רכיבי שלד אוטומotive, רובוטיקה תעשייתית וציוד חיצוני (תואם לתקני IATF 16949 ו-IEC 60335).

· חיבורים וחילוצים שכיחים: מחברי כוח, שקעי שמע ובלוקי borne תעשייתיים (עמידים בפני בלאי עקב שימוש חוזר).

· תנאי עבודה קיצוניים: טמפרטורות קיצוניות, רטיבות או חשיפה לכימיקלים.

ביצועים מתקדמים בזרם גבוה/מתח גבוה

רכיבי THT מעוצבים כדי לעמוד בזרם, מתח ועומסי חום גבוהים יותר מאשר רוב רכיבי SMD, מה שחשוב ל:

· מערכות כוח: ספקים תעשייתיים, יחידות כוח למכשירים רפואיים (MRI/CT סורקים), וקצות חשמל לרכב.

· ציוד מתח גבוה: פאנלים בקרת תעשייתיים, מערכות HVAC ורכיבי טעינה לרכב חשמלי (EV).

· ניהול תרמי: גודל רכיב גדול יותר והרכבה ישירה ללוח מעגלים מאפשרים פיזור חום טוב יותר, ומקטינים את סיכון הכשל במערכות פועלות רציפה.

קלות בתיקון, עבודה חוזרת ותחזוקה

עיצוב THT מקל את שירות הפוסט-פודקציה, יתרון מרכזי עבור ציוד קריטי למשימה:

· תיקונים זולים יחסית: רכיבים פגומים ניתן להחליף במהירות ללא ציוד ריפלו ייעודי, ובכך מפחיתים את זמן העצירה.

· גמישות באב טיפוס: אידאלי לבניית אב טיפוס בכמויות קטנות או לבניות מותאמות אישית, בהן התאמת ידנית ושינוי רכיבים הן שכיחות.

· תמיכה ארוכת טווח של מחזור חיים: לרכיבי THT יש לעיתים קרובות זמינות גבוהה יותר למערכות ישנות, מה שמבטיח שיקום מתמשך.

התאמת תקנים תעשייתיים מחייבים בתחום הבטיחות

THT עונה על דרישות רגולטוריות חמורות בנוגע לבטיחות ואמינות:

· רפואה: תואם לתקן ISO 13485 ול-FDA 21 CFR חלק 820 עבור חיבורים חשמליים קריטיים בציוד אבחנתי ובהכשירים ניתוחיים.

· בקרת תעשייה: תואם לתקן UL 508 ול-IEC 60335 עבור בלוקי הדקי מתח גבוה ובקרים של מנועים.

· אוטומוביל: תואם ל-IATF 16949 לרכיבים עמידים בפני רטט ולמערכות קריטיות לבטיחות.

תאימות להרכבה מעורבת (THT + SMT)

THT משלים את SMT כדי לפתור אתגרי עיצוב מורכבים:

· השתמשו בטכנולוגיית THT לרכיבים בעלי הספק גבוה או עמידים, ובטכנולוגיית SMT לשרשראות קטנות יותר על אותו לוח PCB.

· שיוויון בין עלות לביצועים: THT מטפל בחלקים מותאמים אישית, בעלי נפח ייצור נמוך והספק גבוה, בעוד ש-SMT מבצע אוטומציה לייצור המוני של רכיבים סטנדרטיים.

אמינות לישומים קריטיים לבטיחות

החיבורים החזקים של THT מפחיתים את הסיכון לתקלות במערכות שבהן השבתה או תקלות עלולות להביא לעקיבות חמורות:

· מכשירים רפואיים: חיבורי חשמל למכשירי ניטור חולים וציוד לתמיכה חיים.

· אוטומציה תעשייתית: מערכות עצירה דחופה ומודולי בקרה של רובוטים.

· אוטומוביל: חיישני מערכת הבלמים ומסופי מערכת ניהול הסוללות (BMS).

מאפיינים של הרכבת פסיבי דרך חור

הרכבת לוחות חיבור דרכון (THT) מוגדרת על ידי תכונות בולטות שהופכות אותה לשימושית לאפליקציות הדורשות עמידות מכנית, טיפול באנרגיה גבוהה ואמינות לטווח ארוך. להלן פירוק מובנה של התכונות המרכזיות שלה התאמה לsectors של רפואה, בקרת תעשייה, תעשייה אוטומotive ואלקטרוניקה לצרכן:

חוזק מכני ועמידות

עיצוב חיבור עמיד: רכיבים מוכנסים דרך חורים בלוח החיבור ומחוברים בצד השני באמצעות לحام, מה שמייצר חיבור מכני קשיח (חזק בהרבה מרכיבים שמחוברים על השטח). חיבור זה עמיד בפני רטט, הלם וכוחות מכניים חשוב במיוחד עבור:

רכיבי שלד באוטומובילים (תאימות ל-IATF 16949 להגנה מפני רטט).

רובוטים תעשייתיים וציוד לשימוש בחוץ (עמידות בפני תנועה או מכה חוזרות).

מפרקי התקנים רפואיים (עמידות למחזורי סטריליזציה חוזרים).

עמידות בפני שחיקה: מחברים ו터מינלים דק-חור עמידים בהרכבה והפרדה חוזרות.

יכולת עבודה בתנאי הספק וזרם גבוה

עיבוד זרם/מתח חזק: מוליכים גדולים יותר וחיבורי לحام מאפשרים ל-THT לתמוך ביישומים של זרם גבוה (10A+) ומתח גבוה (1000V+), בניגוד לרוב ה-SMDs:

אספקות הספק תעשייתיות ובקרים למנועים (משדרים/נגדים בעלי הספק גבוה).

מערכות סוללות רכב חשמלי (מסופים ומפסקי מתח גבוה).

סורקים רפואיים מסוג MRI/CT (רכיבי המרת מתח גבוה).

פיזור חום מתקדם: גודל הרכיב הגדול וההתקנה הישירה ללוח מעגלים מדפיקה העברה טובה יותר של חום, ובכך מפחיתה את הסיכון להתחממות יתר במערכות פועלות ברציפות.

קלות בהרכבה, תיקון ושיפוץ ידניים

· לحام נגיש: רכיבים מסוג THT גלויים וקלים להלחמה ידנית – אידיאלי להרכבות ניסיוניות בכמויות קטנות, בניית מותאמים אישית או תיקונים בשטח.

· החלפה פשוטה של רכיבים: ניתן להסיר ולהחליף רכיבים פגומים ללא ציוד ריפלו ייעודי, ובכך מפחיתים את זמן העצירה במערכות קריטיות.

· תאימות למערכות ישנות: רכיבי THT זמינים באופן רחב לציוד ישן, מה שמבטיח שיקום ארוך טווח.

נאמנות בסביבות קשות

· עמידות בסביבה: הרכבות THT פועלות באופן עקבי בתנאים קיצוניים:

תנאים קיצוניים של טמפרטורה (מ-40° צלזיוס עד 150° צלזיוס) למערכות תחת דוד ברכב.

לחות/אבק (דרגת IP65/IP67) לחיישנים תעשייתיים לשימוש בחוץ.

חשיפה לכימיקלים (שומנים, ממסים) לציוד משטח הייצור.

· ביצועים חשמליים יציבים: פחות רגישים להפרעות EMI/RFI בסביבות תעשייתיות בעלות רעש גבוה.

הסכמה לתקנים תעשייתיים קפדניים

· אישור קריטי לבטיחות: THT עונה על דרישות רגולטוריות בנוגע לנכונות ולבטיחות:

רפואי: ISO 13485 ו-FDA 21 CFR חלק 820.

תעשייתי: UL 508 ו-IEC 60335.

רכב: IATF 16949.

· תיעוד: רכיבים מחפוריים קלים יותר לבדיקה ואימות של עמידה בדרישות.

תאימות להרכבה מעורבת (THT + SMT)

· גמישות עיצוב היברידית: THT מתמזגת בחלקה עם SMT על אותו PCB, תוך שילוב של:

THT לרכיבים עמידים/בעלי הספק גבוה.

SMT לשרטונים מוקטנים.

· אופטימיזציה של עלות: מאזנת בין ההתאמה לייצור בכמויות קטנות של THT לבין היעילות בייצור המוני של SMT.

בדיקה פשוטה ופיקוח איכות

· אפשרות אימות חזותית: מפרקי הלحام נראים (בניגוד למפרקים חבויים של רכיבי SMD), מה שמאפשר בדיקה חזותית מהירה או בדיקה אופטית אוטומטית (AOI) למציאת פגמים (מפרקי לחם קרים, קצר).

· נגישות לבדיקה: המוליכים של חיבורי מחפוריים קלים לנשיאה לצורך בדיקות פונקציונליות.

קיבולת ייצור

| סוגי הרכבה |

● הרכבת SMT (עם בדיקת AOI); ● הרכבת BGA (עם בדיקת קרני X); ● הרכבת Through-hole; ● הרכבה משלבת SMT ו-Through-hole; ● הרכבת קיט |

||||

| בדיקת איכות |

● בדיקת AOI; ● בדיקת רנטגן; ● בדיקת מתח; ● תכנות שבב; ● בדיקת ICT; בדיקה פונקציונלית |

||||

| סוגי PCB | PCB קשיח, PCB ליבת מתכת, PCB גמיש, PCB קשיח-גמיש | ||||

| סוגי רכיבים |

● רכיבים פסיביים, בגודל מינימלי 0201 (אינץ') ● רכיבים בפס רזה עד 0.38 מ"מ ● BGA (פס 0.2 מ"מ), FPGA, LGA, DFN, QFN עם בדיקה באמצעות קרני X ● מחברים ו터מינלים |

||||

| רכש רכיבים |

● שלם ומוכן לעבודה (כל הרכיבים מסופקים על ידי Yingstar); ● חלקית מוכן לעבודה; ● מוכן/מסור בקיטים |

||||

| סוגי לحام | ברصاص; חסר עופרת (RoHS); משחת לحام ניתנת להיתוך במים | ||||

| כמות הזמנה |

● מ-5 יחידות עד 100,000 יחידות; ● מפרוטוטיפים לייצור массה |

||||

| זמן הובלה להרכבה | מ-8 שעות עד 72 שעות כאשר החלקים מוכנים | ||||