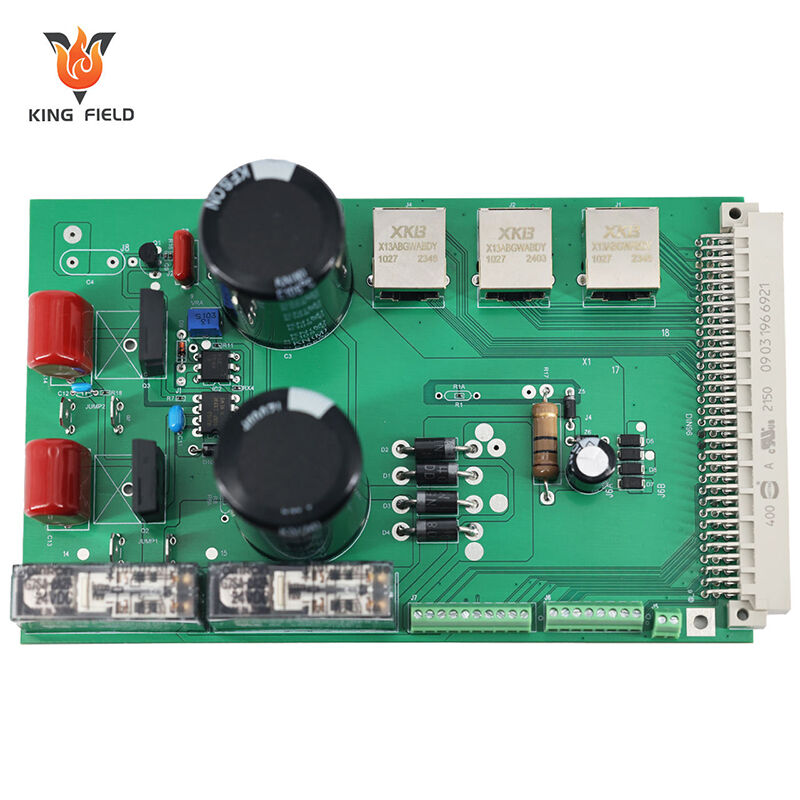

Montaż przewlekany

Niezawodne montaż przelotowy dla urządzeń medycznych/przemysłowych/automotywicznych/elektroniki użytkowej — specjalizacja w integracji trwałościowych, wysokoprądowych komponentów. Idealne dla urządzeń wymagających trwałych złączy lutowniczych, złącz wytrzymujących duże obciążenia oraz stabilnej transmisji mocy.

Zgodne z normą IPC-A-610, z precyzyjnym lutowaniem (fala/masa lutownicza), rygorystycznym testowaniem jakości (AOI/ICT) oraz doskonałą kompatybilnością z mieszanymi procesami montażu. Prototypowanie w ciągu 24 godzin, skalowalna produkcja seryjna oraz wsparcie DFM gwarantują opłacalne i trwałe rozwiązania dla systemów sterowania przemysłowego, modułów zasilania i urządzeń odpornych na trudne warunki pracy.

Opis

Czym jest montaż przelotowy płytek PCB?

Montaż przelotowy płytek PCB to tradycyjny proces produkcyjny w elektronice, w którym komponenty z metalowymi wyprowadzeniami są wkładane przez wstępnie wywiercone otwory w płytce drukowanej (PCB) i lutowane po przeciwnej stronie . W odróżnieniu od technologii montażu powierzchniowego (SMT), komponenty THT są fizycznie zamocowane przez płytę PCB, co czyni je idealnym wyborem w zastosowaniach wymagających stabilności mechanicznej i obsługi wysokiej mocy.

Główne cechy montażu THT

· Projekt komponentów: Komponenty THT mają długie, sztywne wyprowadzenia, które przechodzą przez otwory w płytce PCB, tworząc silne połączenie mechaniczne.

· Metody lutowania:

Lutowanie falowe: Proces automatyczny przeznaczony do produkcji dużych partii – płytki PCB są przeprowadzane nad falą stopionego lutu, aby połączyć jednocześnie wszystkie wyprowadzenia.

Lutowanie ręczne: Stosowane w produkcji małoseryjnej, montażu prototypów lub dużych/nietypowo ukształtowanych komponentów, których nie można lutować falą.

· Wytrzymałość mechaniczna: Wprowadzenie elementów przez otwory i ich zalutowanie tworzy trwałe połączenie odporne na wibracje, wstrząsy oraz obciążenia mechaniczne.

· Przetwarzanie mocy: Komponenty THT są zoptymalizowane do zastosowań o wysokim prądzie i napięciu dzięki większym rozmiarom wyprowadzeń oraz lepszemu odprowadzaniu ciepła.

Kluczowe etapy procesu montażu THT

· Przygotowanie komponentów : Przytnij wyprowadzenia komponentów do odpowiedniej długości (jeśli wymagane) w celu włożenia do płytki PCB.

· Wprowadzenie: Umieść wyprowadzenia komponentów przez wstępnie wywiercone otwory na płytce PCB (ręcznie dla prototypów, automatycznie za pomocą maszyn wprowadzających w produkcji seryjnej).

Lutowanie:

Lutowanie falowe: Płytka PCB (z zamontowanymi elementami) jest przekazywana nad falą lutu, która pokrywa odsłonięte wyprowadzenia i pola, tworząc trwałe połączenie.

Lutowanie ręczne: Użyj lutownicy, aby nałożyć lut na poszczególne wyprowadzenia w celu uzyskania precyzyjnych, niestandardowych połączeń.

· Obcinanie i czyszczenie: Odcinanie nadmiaru długości wyprowadzeń po zlutowaniu; czyszczenie płytki PCB w celu usunięcia pozostałości fluksu (kluczowe dla niezawodności i zgodności).

· Kontrola i testowanie: Wizualna kontrola (lub automatyczna kontrola rentgenowska dla niewidocznych połączeń) w celu sprawdzenia zimnych złączy lutowniczych, mostków lub niepoprawnie ułożonych elementów; testowanie funkcjonalne w celu potwierdzenia poprawności działania.

Zalety montażu THT

· Wyjątkowa stabilność mechaniczna: Idealne do zastosowań narażonych na wibracje lub częste łączenie/rozłączanie.

· Kompatybilność z wysokim natężeniem prądu/wysokim napięciem: Obsługuje wyższe prądy i napięcia niż większość elementów SMD, co czyni go niezbędnym w zasilaczach, przemysłowych panelach sterowania oraz systemach akumulatorów samochodowych.

· Łatwość naprawy i ponownego montażu: Uszkodzone elementy można łatwo usunąć i wymienić (nie wymaga specjalistycznego sprzętu do lutowania powierzchniowego), co zmniejsza czas przestojów w krytycznych systemach.

· Niezawodność w trudnych warunkach środowiskowych: Odporny na skrajne temperatury, wilgoć i działanie substancji chemicznych (zgodny ze standardami takimi jak IEC 60335 dla zastosowań przemysłowych, IATF 16949 dla motoryzacji).

Aplikacje specyficzne dla danej branży

| Branża | Przypadki użycia montażu THT | ||||

| Medycyna | Jednostki zasilające dla sprzętu diagnostycznego (skanery MRI/CT), złącza narzędzi chirurgicznych – spełnia wymagania ISO 13485 pod względem bezpieczeństwa i trwałości. | ||||

| Kontrola przemysłowa | Sterowniki silników, moduły zasilania PLC, zaciski wysokonapięciowe – zgodne z normami UL 508 i IEC 60335 dotyczącymi bezpieczeństwa przemysłowego. | ||||

| Motoryzacja | Zaciski akumulatora, złącza zasilania jednostki sterującej silnikiem (ECU), elementy systemu oświetlenia – odpornne na wibracje i skrajne temperatury (IATF 16949). | ||||

| Elektronika konsumencka | Złącza przewodów zasilających do urządzeń gospodarstwa domowego (lodówki, pralki), gniazda sprzętu audio – trwałe, przeznaczone do częstego użytku. | ||||

THT vs. SMT: Główne różnice

| Proporcje | Montażu THT | Montaż smt | |||

| Wytrzymałość mechaniczna | Wysoka (odporna na wibracje/uderzenia) | Niska (najlepsza dla stabilnych środowisk) | |||

| Obsługa mocy | Wysoka (duży prąd/napięcie) | Niska (mała i średnia moc) | |||

| Rozmiar elementu | Większy | Mniejsze (miniaturyzowane) | |||

| Prędkość produkcji | Wolniejsza (półautomatyczna/ręczna) | Szybsza (w pełni zautomatyzowana) | |||

| Efektywność przestrzenna | Dolny (wymaga otworów w płytce PCB) | Wyższy (montowany powierzchniowo, bez otworów) | |||

Dlaczego warto wybrać montaż płytek drukowanych metodą przelotową?

Dlaczego warto wybrać montaż płytek drukowanych metodą przelotową?

Wybór montażu przelotowego płytek PCB (THT) to strategia dla zastosowań, w których niezawodność mechaniczna, obsługa wysokiej mocy i długoterminowa niezawodność są warunkiem niezbędnym — szczególnie w sektorach medycznych, automatyki przemysłowej, motoryzacyjnym i elektroniki użytkowej. Poniżej przedstawiono kluczowe powody wyboru technologii THT, dostosowane do specyfiki Twojej działalności:

Bezkonkurencyjna trwałość mechaniczna w warunkach dużego obciążenia

Komponenty THT są fizycznie zamocowane przez otwory w płytce PCB i lutowane od strony przeciwnej, co zapewnia znacznie silniejsze połączenie niż urządzenia montowane powierzchniowo (SMD). Dlatego THT jest idealny do:

· Zastosowań narażonych na wibracje/uderzenia: Części podwozia samochodów, roboty przemysłowe i sprzęt zewnętrzny (zgodny ze standardami IATF 16949 i IEC 60335).

· Częstego łączenia/rozłączania: Złącza zasilające, gniazda audio i zaciski przemysłowe (odporne na zużycie wynikające z częstego użytkowania).

· Surowe warunki pracy: Skrajne temperatury, wilgoć lub ekspozycja na chemikalia.

Doskonała wydajność przy wysokim natężeniu prądu/wysokim napięciu

Komponenty THT są projektowane tak, aby wytrzymywały większe obciążenia prądowe, napięciowe i termiczne niż większość komponentów SMD, co jest kluczowe dla:

· Systemy zasilania: Przemysłowe zasilacze, jednostki zasilające urządzeń medycznych (rezonans magnetyczny/tomografy komputerowe) oraz zaciski akumulatorów w pojazdach.

· Urządzenia wysokonapięciowe: Przemysłowe panele sterowania, systemy klimatyzacji i wentylacji (HVAC) oraz komponenty do ładowania pojazdów elektrycznych (EV).

· Zarządzanie temperaturą: Większy rozmiar komponentów i bezpośrednie montowanie na płytce drukowanej umożliwia lepsze odprowadzanie ciepła, zmniejszając ryzyko uszkodzenia w systemach pracujących ciągle.

Łatwość naprawy, przeróbki i konserwacji

Konstrukcja THT upraszcza serwisowanie po produkcji — kluczowa zaleta dla urządzeń krytycznych dla misji:

· Tanie naprawy: Uszkodzone komponenty można szybko wymienić bez użycia specjalistycznego sprzętu do lutowania powierzchniowego, minimalizując przestoj.

· Elastyczność prototypowania: Idealne dla prototypów niskoseryjnych lub niestandardowych konstrukcji, gdzie powszechne są ręczne modyfikacje i wymiana komponentów.

· Obsługa długiego cyklu życia: Komponenty THT są często bardziej dostępne dla starszych systemów, co gwarentuje ich długotrwałą konserwację.

Zgodność ze specyficznymi standardami bezpieczeństwa branżowymi

THT odpowiada surowym wymaganiom regulacyjnym dotyczącym bezpieczeństwa i niezawodności:

· Medycyna: Spełnia wymagania ISO 13485 oraz FDA 21 CFR Część 820 dotyczące krytycznych połączeń zasilających w sprzęcie diagnostycznym i narzędziach chirurgicznych.

· Automatyka przemysłowa: Zgodny z normami UL 508 oraz IEC 60335 dla bloków zacisków wysokiego napięcia i sterowników silników.

· Automotywka: Zgodność z normą IATF 16949 dla komponentów odpornych na wibracje oraz systemów krytycznych dla bezpieczeństwa.

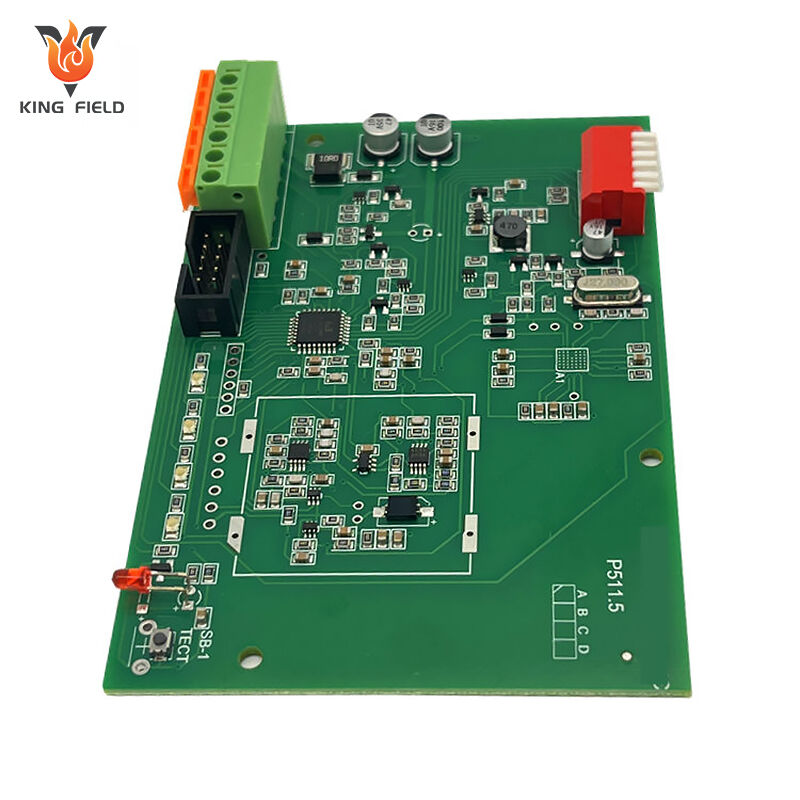

Kompatybilność z montażem mieszanym (THT + SMT)

THT uzupełnia SMT, rozwiązując złożone wyzwania projektowe:

· Używaj technologii THT do komponentów wysokoprądowych/trwałych, a SMT do miniaturyzowanych obwodów na tej samej płytce PCB.

· Optymalizacja kosztów i wydajności: THT obsługuje niestandardowe, niskoserijne elementy wysokoprądowe, podczas gdy SMT umożliwia automatyzację masowej produkcji komponentów standardowych.

Niezawodność w zastosowaniach krytycznych pod względem bezpieczeństwa

Solidne połączenia technologii THT zmniejszają ryzyko awarii w systemach, w których przestoje lub błędy mogą mieć poważne konsekwencje:

· wyroby medyczne: Złącza zasilania dla monitorów pacjentów i sprzętu wspomagającego życie.

· Automatyzacja przemysłowa: Systemy awaryjnego zatrzymania i moduły sterowania robotami.

· Automotywka: Czujniki układu hamulcowego i zaciski systemu zarządzania baterią (BMS).

Cechy montażu płytek drukowanych metodą przelotową

Montaż przelotowy płytek PCB (THT) charakteryzuje się cechami, które czynią go niezastąpionym w zastosowaniach wymagających wytrzymałości mechanicznej, obsługi mocy oraz długoterminowej niezawodności. Poniżej znajduje się uporządkowany podział jego podstawowych funkcje, dostosowane do sektorów medycznych, przemysłowych, motoryzacyjnych oraz elektroniki użytkowej:

Wytrzymałość mechaniczna i trwałość

Projekt zacisku kotwiczącego: Komponenty są wkładane w otwory płytki PCB i lutowane od przeciwnej strony, tworząc sztywne połączenie mechaniczne (znacznie silniejsze niż komponenty powierzchniowe). Odpiera wibracje, wstrząsy oraz obciążenia mechaniczne — kluczowe dla:

Komponentów podwozia pojazdów samochodowych (zgodność z IATF 16949 pod względem odporności na wibracje).

Robotyki przemysłowej i sprzętu zewnętrznego (odporność na częste ruchy/uderzenia).

Łączników urządzeń medycznych (trwałość przy wielokrotnych cyklach sterylizacji).

Odporność na zużycie: Złącza i zaciski typu przelutowanego wytrzymują częste łączenie i rozłączanie.

Możliwość pracy przy wysokim natężeniu prądu i wysokim napięciu

Wysoka wytrzymałość na prąd/napięcie: Szersze wyprowadzenia elementów i złącza lutownicze pozwalają technologii THT na obsługę wysokoprądowych (10A+) i wysokonapięciowych (1000V+) zastosowań, w przeciwieństwie do większości elementów SMD:

Zasilacze przemysłowe i sterowniki silników (transformatory/rezystory dużej mocy).

Samochodowe systemy akumulatorów EV (złącza wysokonapięciowe i bezpieczniki).

Medyczne skanery MRI/CT (elementy konwersji napięcia wysokiego).

Doskonałe odprowadzanie ciepła: Większy rozmiar komponentów i bezpośrednie montowanie na płytce drukowanej ułatwia odprowadzanie ciepła, zmniejszając ryzyko przegrzania w systemach pracujących w sposób ciągły.

Łatwość ręcznej montażu, naprawy i poprawek

· Dostępne lutowanie: Elementy THT są widoczne i łatwe do ręcznego lutowania — idealne dla prototypowania małoseryjnego, niestandardowych konstrukcji lub napraw w terenie.

· Uproszczone wymienianie komponentów: Uszkodzone komponenty można usunąć i wymienić bez użycia specjalistycznego sprzętu do lutowania powierzchniowego, minimalizując przestoj w krytycznych systemach.

· Kompatybilność z systemami starszej generacji: Komponenty THT są powszechnie dostępne dla starszego sprzętu, co gwarentuje długoterminową konserwację.

Niezawodność w trudnych warunkach

· Odporność na warunki środowiskowe: Zespoły THT zapewniają stabilną pracę w ekstremalnych warunkach:

Ekstremalne temperatury (-40°C do 150°C) w systemach podmaskowych pojazdów samochodowych.

Wilgoć/Pył (klasy ochrony IP65/IP67) w czujnikach przemysłowych przeznaczonych do użytku zewnętrznego.

Oddziaływanie chemikaliów (oleje, rozpuszczalniki) w sprzęcie użytkowym na hali produkcyjnej.

· Stabilna wydajność elektryczna: Mniej podatne na zakłócenia EMI/RFI w hałaśliwych środowiskach przemysłowych.

Zgodność ze ścisłymi standardami branżowymi

· Certyfikat krytyczny dla bezpieczeństwa: THT jest zgodny z wymogami regulacyjnymi dotyczącymi niezawodności i bezpieczeństwa:

Medyczna: ISO 13485 i FDA 21 CFR Część 820.

Przemysłowe: UL 508 i IEC 60335.

Motoryzacja: IATF 16949.

· Śledzenie pochodzenia: Komponenty przelotowe są łatwiejsze do inspekcji i weryfikacji zgodności.

Kompatybilność z montażem mieszanym (THT + SMT)

· Elastyczność projektowania hybrydowego: THT integruje się bezproblemowo z SMT na tym samym PCB, łącząc:

THT dla komponentów wysokoprądowych/trwałych.

SMT dla zminiększonych obwodów.

· Optymalizacja kosztów: Łączy elastyczność THT przy małej serii z wydajnością produkcji masowej charakterystyczną dla SMT.

Prosta kontrola i zapewnienie jakości

· Wizualna weryfikowalność: Złącza lutownicze są widoczne (w przeciwieństwie do ukrytych złączy SMD), co umożliwia szybką kontrolę wizualną lub automatyczną inspekcję optyczną (AOI) pod kątem wad (zimne złącza, mostki).

· Dostępność do testowania: Wyprowadzenia przelotowe są łatwe do testowania funkcjonalnego.

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||