Výroba sestav s vedením otvorů

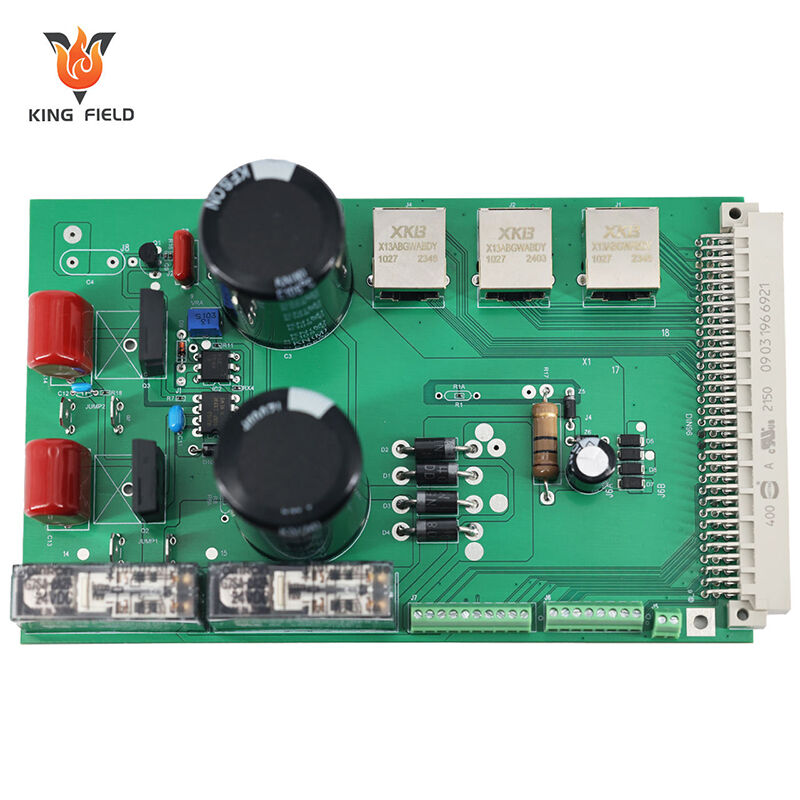

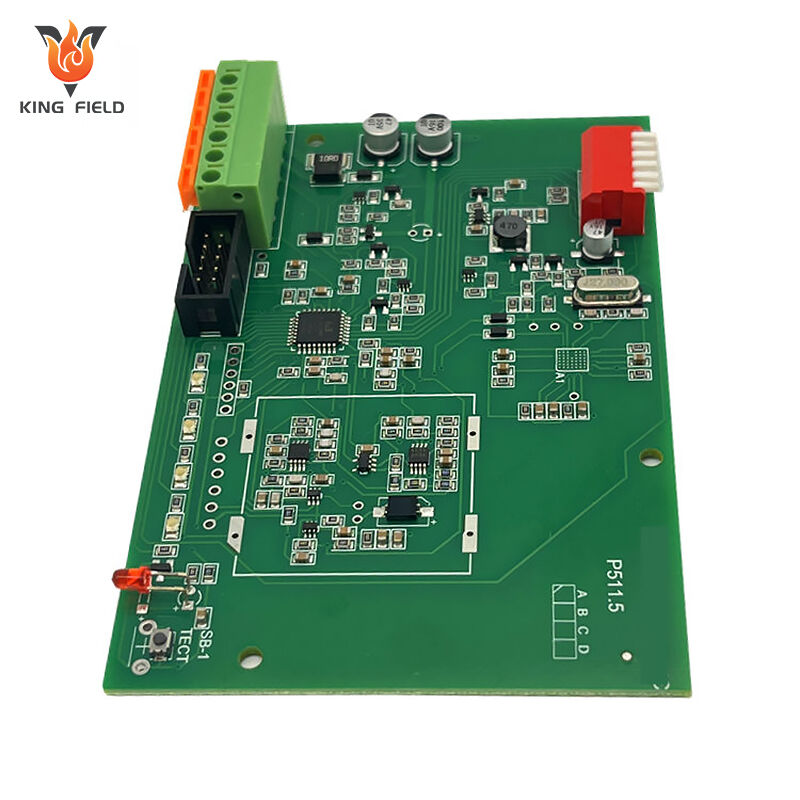

Spolehlivá montáž do otvorů pro lékařskou/průmyslovou/automobilovou/spořební elektroniku – specializovaná na robustní integraci výkonných komponent. Ideální pro zařízení vyžadující odolné pájené spoje, silné konektory a stabilní přenos energie.

Vyhovuje normě IPC-A-610, s přesným pájením (vlnové/pájecí pasta), přísným kontrolním testováním (AOI/ICT) a bezproblémovou kompatibilitou se smíšenými montážními pracovními postupy. Prototypování za 24 hodin, škálovatelná sériová výroba a podpora DFM zajišťují nákladově efektivní a dlouhodobá řešení pro systémy průmyslové automatizace, výkonové moduly a robustní zařízení.

Popis

Co je montáž desky plošných spojů pomocí průchozích děr?

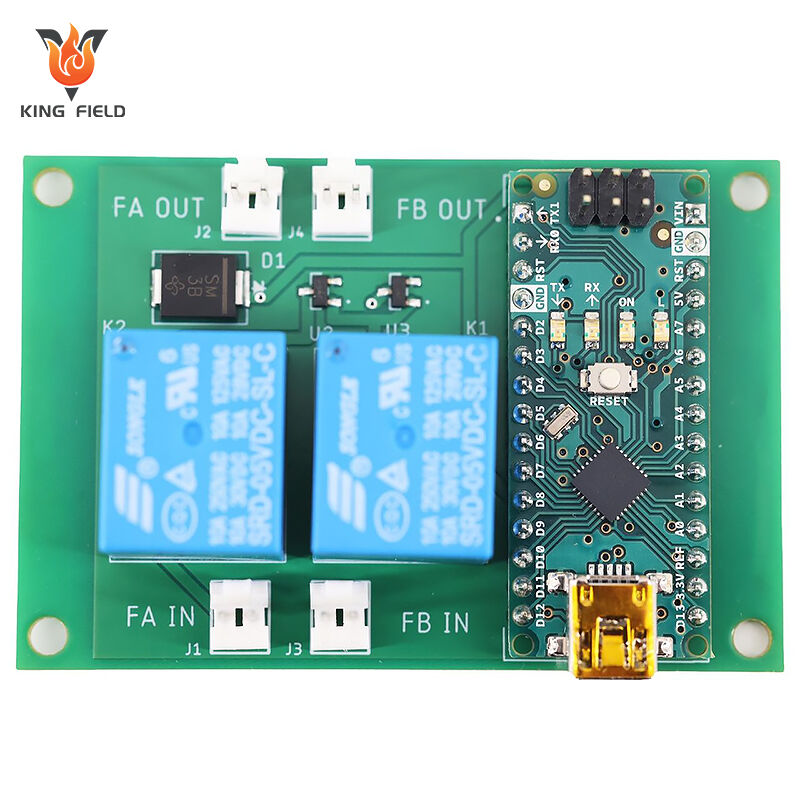

Montáž pomocí průchozích děr je tradiční proces výroby elektroniky, při kterém se součástky s kovovými vývody vkládají do předvrtaných otvorů na desce plošných spojů (DPS) a pájí na opačné straně . Na rozdíl od povrchové montážní technologie (SMT) jsou součástky THT fyzicky ukotveny skrz DPS, což je činí ideálními pro aplikace vyžadující mechanickou stabilitu a odolnost vůči vysokému výkonu.

Základní vlastnosti montáže THT

· Návrh součástek: Součástky THT mají dlouhé, tuhé vývody, které procházejí otvory na desce plošných spojů a vytvářejí tak pevné mechanické spojení.

· Metody pájení:

Vlnové pájení: Automatizovaný proces pro výrobu velkých sérií – desky plošných spojů procházejí nad vlnou roztaveného cínu, při které se současně spojí všechny vývody.

Ruční pájení: Používá se pro výrobu malých sérií, sestavování prototypů nebo u velkých/neobvykle tvarovaných součástek, které nelze spojovat vlnovou pájkou.

· Mechanická pevnost: Vložení součástek skrz otvory a jejich olovění vytváří pevné spojení odolné proti vibracím, nárazům a mechanickému namáhání.

· Odvod výkonu: Součástky technologie THT jsou optimalizovány pro aplikace s vysokým proudem a vysokým napětím díky větší velikosti vývodů a lepšímu odvodu tepla.

Klíčové kroky procesu montáže THT

· Příprava součástek : Zkrácení vývodů součástek na správnou délku (je-li to nutné) pro zasunutí do desky plošných spojů.

· Vkládání: Umístění vývodů součástek do předvrtaných otvorů na desce plošných spojů (ručně u prototypů, automaticky pomocí vkládacích strojů u sériové výroby).

Pájení:

Vlnové pájení: Deska plošných spojů (s vloženými součástkami) je převedena přes vlnu cínu, která pokryje odkryté vývody a plošky, čímž vytvoří trvalé spojení.

Ruční pájení: Použijte pájecí pásku k nanášení cínu na jednotlivé vývody pro přesná, individuální připojení.

· Zkrácení a čištění: Po zapajení odřízněte nadbytečnou délku vývodů; desku plošných spojů vyčistěte, abyste odstranili zbytky pájecího přípravku (klíčové pro spolehlivost a soulad s normami).

· Kontrola a testování: Vizuální kontrola (nebo automatická rentgenová kontrola u skrytých spojů) za účelem zjištění chladnutých pájených spojů, můstků nebo nesprávně umístěných součástek; funkční testování pro ověření výkonu.

Výhody montáže THT

· Vyšší mechanická stabilita: Ideální pro aplikace vystavené vibracím nebo častému zapojování/odpojování.

· Kompatibilita s vysokým výkonem/vysokým napětím: Zvládá vyšší proud a napětí než většina SMD součástek, což je klíčové pro napájecí zdroje, průmyslové ovládací panely a automobilové bateriové systémy.

· Snadná oprava a předělání: Poškozené součástky lze snadno odstranit a nahradit (není potřeba specializované zařízení pro reflow), čímž se snižuje prostoj kritických systémů.

· Spolehlivost v náročných prostředích: Odolný vůči extrémním teplotám, vlhkosti a chemickému působení (vyhovuje normám jako IEC 60335 pro průmyslové použití, IATF 16949 pro automobilový průmysl).

Aplikace specifické pro daný průmyslový obor

| Průmysl | Použití THT montáže | ||||

| Lékařský | Napájecí zdroje pro diagnostická zařízení (MRI/CT skenery), konektory chirurgických nástrojů – splňuje ISO 13485 z hlediska bezpečnosti a trvanlivosti. | ||||

| Průmyslová kontrola | Řídicí jednotky motorů, výkonové moduly PLC, svorkovnice pro vysoké napětí – vyhovují normám UL 508 a IEC 60335 pro průmyslovou bezpečnost. | ||||

| Automobilový průmysl | Konektory baterie, konektory napájení řídicí jednotky motoru (ECU), komponenty osvětlovacího systému – odolné vůči vibracím a extrémním teplotám (IATF 16949). | ||||

| Spotřební elektronika | Připojovací konektory napájecích kabelů pro domácí spotřebiče (ledničky, pračky), zásuvky pro audiozařízení – trvanlivé pro časté používání. | ||||

THT vs. SMT: Klíčové rozdíly

| Aspekt | Montáž THT | Montáž SMT | |||

| Mechanická pevnost | Vysoká (odolná proti vibracím/otřesům) | Nízká (nejlepší pro stabilní prostředí) | |||

| Řídění výkonu | Vysoká (vysoký proud/napětí) | Nízká (nízký až střední výkon) | |||

| Rozměry komponentu | Větší | Menší (miniaturizované) | |||

| Rychlost výroby | Pomalejší (poloautomatické/ruční) | Rychlejší (plně automatizované) | |||

| Efektivita prostoru | Nižší (vyžaduje otvory na desce plošných spojů) | Vyšší (plošně montované, bez otvorů) | |||

Proč volit montáž desek plošných spojů se smontovanými díly?

Proč volit montáž desek plošných spojů se smontovanými díly?

Volba montáže součástek s použitím otvorů na desce plošných spojů (THT) je strategická pro aplikace, kde jsou mechanická odolnost, schopnost zpracovávat vysoký výkon a dlouhodobá spolehlivost nepostradatelné – zejména v odvětvích medicínském, průmyslové automatizace, automobilovém a spotřební elektronice. Níže jsou uvedeny hlavní důvody pro výběr THT, přizpůsobené zaměření vaší firmy:

Nepřekonatelná mechanická odolnost pro náročné prostředí

Součástky THT jsou fyzicky upevněny prostřením otvorů na desce plošných spojů a na opačné straně připájeny, čímž vzniká mnohem pevnější spojení než u povrchově montovaných součástek (SMD). To činí THT ideální pro:

· Aplikace náchylné na vibrace/otřesy: Automobilové podvozky, průmyslová robotika a venkovní zařízení (vyhovuje normám IATF 16949 a IEC 60335).

· Časté zapojuvání/odpojování: Výkonné konektory, audio zásuvky a průmyslové svorkovnice (odolné proti opotřebení způsobenému opakovaným používáním).

· Náročné provozní podmínky: Extrémy teplot, vlhkost nebo vystavení chemikáliím.

Vynikající výkon při vysokém výkonu/vysokém napětí

THT součástky jsou navrženy tak, aby vydržely vyšší proud, napětí a tepelné zatížení než většina SMD součástek, což je kritické pro:

· Napájecí systémy: Průmyslové zdroje, napájecí jednotky lékařských přístrojů (MRI/CT skenery) a svorky automobilových baterií.

· Zařízení s vysokým napětím: Průmyslové řídící panely, systémy VZT a komponenty nabíjecích zařízení pro elektrická vozidla (EV).

· Správa tepla: Větší rozměr součástek a přímé uchycení na desce plošných spojů umožňují lepší odvod tepla, čímž se snižuje riziko poruch u systémů s nepřetržitým provozem.

Snadná oprava, přestavba a údržba

Konstrukce THT zjednodušuje servis po výrobě – klíčová výhoda pro kritické zařízení:

· Nákladově efektivní opravy: Poškozené součástky lze rychle nahradit bez specializovaného vybavení pro přetavení, čímž se minimalizuje výpadek provozu.

· Flexibilita prototypů: Ideální pro nízkosériové prototypy nebo speciální konstrukce, kde jsou běžné manuální úpravy a výměna součástek.

· Podpora dlouhodobého životního cyklu: THT součástky jsou často snadno dostupné pro starší systémy, což zajišťuje dlouhodobou údržbatelnost.

Shoda s odvětvovými bezpečnostními normami

THT splňuje přísné předpisy týkající se bezpečnosti a spolehlivosti:

· Medicína: Splňuje normy ISO 13485 a FDA 21 CFR část 820 pro kritické napájecí připojení v diagnostických přístrojích a chirurgických nástrojích.

· Průmyslová regulace: Dodržuje normy UL 508 a IEC 60335 pro svorkovnice pro vysoké napětí a řídicí jednotky motorů.

· Automobilový průmysl: Splňuje požadavky IATF 16949 pro součástky odolné vůči vibracím a bezpečně kritické systémy.

Kompatibilita se smíšenou montáží (THT + SMT)

THT doplňuje SMT při řešení složitých konstrukčních výzev:

· Použijte THT pro vysokovýkonové/durabilní součástky a SMT pro miniaturizované obvody na stejné DPS.

· Vyvážení nákladů a výkonu: THT zpracovává speciální, malosériové, vysokovýkonové díly, zatímco SMT zajišťuje automatizovanou výrobu standardních komponentů.

Spolehlivost pro bezpečnostně kritické aplikace

Odolné spoje THT snižují riziko poruch v systémech, kde mají výpadky nebo poruchy závažné následky:

· Médicínské zařízení: Napájecí připojení pro monitory pacientů a vybavení pro podporu života.

· Průmyslová automatizace: Systémy nouzového zastavení a řídicí moduly robotů.

· Automobilový průmysl: Snímače brzdového systému a svorky systému řízení baterií (BMS).

Vlastnosti montáže desek plošných spojů se smontovanými díly

Skládání desek plošných spojů sepnutím otvoru (THT) je definováno výraznými vlastnostmi, které jej činí nahraditelným pro aplikace vyžadující mechanickou odolnost, zpracování vysokého výkonu a dlouhodobou spolehlivost. Níže je strukturovaný přehled jeho základních vlastností, sladěných s obory medicíny, průmyslové regulace, automobilového průmyslu a spotřební elektroniky:

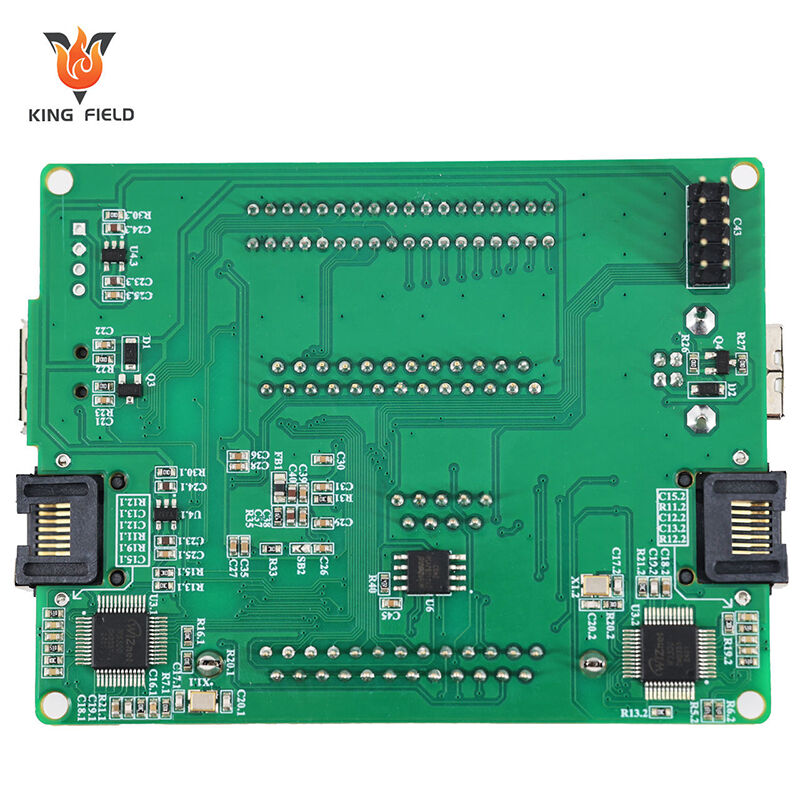

Mechanická pevnost a odolnost

Upevněný konstrukční design: Komponenty jsou vsunuty do otvorů na desce plošných spojů a na opačné straně připájeny, čímž vznikne tuhý mechanický spoj (mnohem pevnější než u povrchově montovaných součástek). Tento spoj odolává vibracím, nárazům a fyzickému namáhání – klíčové pro:

Automobilové podvozky (shoda s IATF 16949 pro odolnost proti vibracím).

Průmyslová robotika a venkovní zařízení (odolnost proti častému pohybu/nárazům).

Konektory lékařských přístrojů (odolnost pro opakované cykly sterilizace).

Odolnost proti opotřebení: Přesnostní spojky a svorky uchycené průchozími dírami odolávají častému zapojování a odpojování.

Vysoký výkon a vysoké napětí

Odolnost proti vysokému proudu/napětí: Větší vývody součástek a pájené spoje umožňují technologii THT podporovat aplikace s vysokým proudem (10 A a více) a vysokým napětím (1000 V a více), na rozdíl od většiny SMD součástek:

Průmyslové zdroje napájení a řídicí jednotky motorů (transformátory/rezistory velkého výkonu).

Automobilové bateriové systémy EV (svorky a pojistky pro vysoké napětí).

Lékařské přístroje MRI/CT skenery (součástky pro převod vysokého napětí).

Vynikající tepelné odvádění: Větší velikost součástek a přímé uchycení na desku plošných spojů usnadňují odvod tepla, čímž se snižuje riziko přehřátí u systémů pracujících nepřetržitě.

Snadná ruční montáž, oprava a dodatečná úprava

· Přístupné pájení: THT součástky jsou viditelné a snadno ručně pájivé – ideální pro nízkodotované prototypy, vlastní sestavy nebo opravy na místě.

· Zjednodušená výměna součástek: Poškozené součástky lze odstranit a nahradit bez specializovaného vybavení pro přetavení, čímž se minimalizuje výpadek provozu u kritických systémů.

· Kompatibilita se staršími systémy: THT součástky jsou široce dostupné pro starší zařízení, což zajišťuje dlouhodobou údržbatelnost.

Spolehlivost v náročných prostředích

· Odolnost vůči prostředí: THT sestavy spolehlivě fungují v extrémních podmínkách:

Extrémní teploty (-40 °C až 150 °C) pro automobilové systémy pod kapotou.

Vlhkost/prach (krytí IP65/IP67) pro venkovní průmyslové senzory.

Vystavení chemikáliím (oleje, rozpouštědla) u výrobního zařízení.

· Stabilní elektrický výkon: Méně náchylné k rušení EMI/RFI v rušných průmyslových prostředích.

Dodržování přísných průmyslových norem

· Certifikace pro bezpečnostně kritické aplikace: THT splňuje předpisy pro spolehlivost a bezpečnost:

Medicína: ISO 13485 a FDA 21 CFR Part 820.

Průmyslový: UL 508 a IEC 60335.

Automobilový průmysl: IATF 16949.

· Sledovatelnost: Komponenty pro otvory jsou snazší ke kontrole a ověření shody.

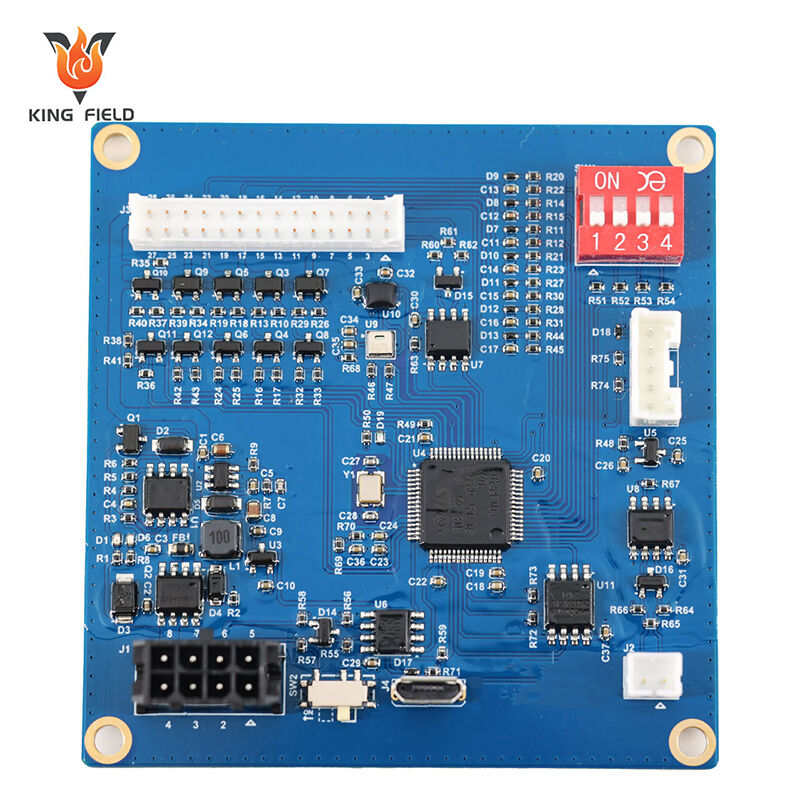

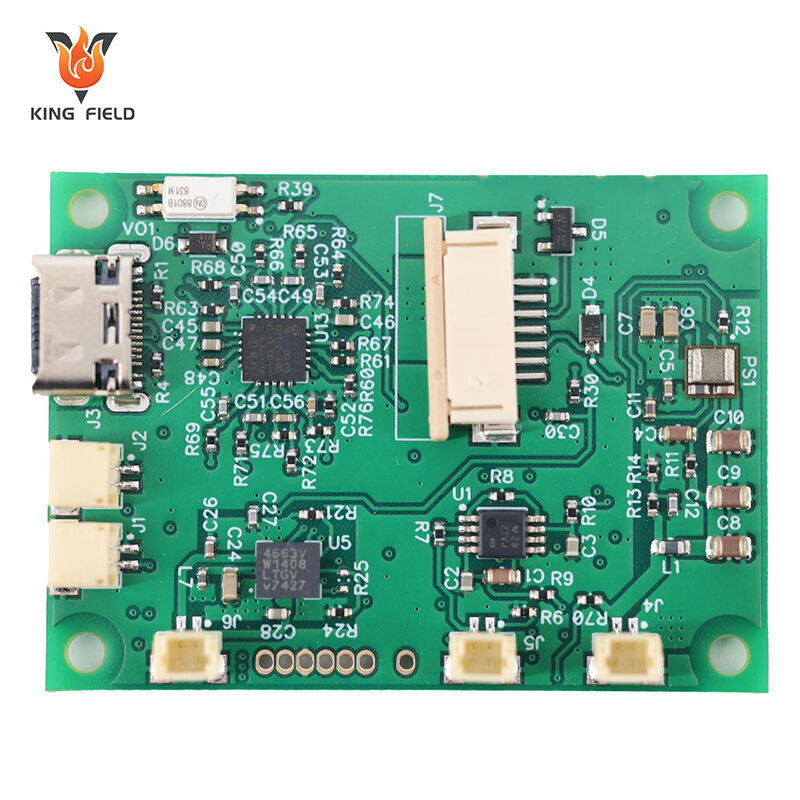

Kompatibilita se smíšenou montáží (THT + SMT)

· Flexibilita hybridního návrhu: THT se bezproblémově integruje se SMT na stejné desce plošných spojů, čímž kombinuje:

THT pro vysokovýkonové / odolné komponenty.

SMT pro miniaturizované obvody.

· Optimalizace nákladů: Vyvážený přístup mezi možností výroby malých sérií s THT a efektivitou sériové výroby pomocí SMT.

Jednoduchá kontrola a zajištění kvality

· Vizuální ověřitelnost: Pájené spoje jsou viditelné (na rozdíl od skrytých SMD spojů), což umožňuje rychlou vizuální kontrolu nebo automatickou optickou inspekci (AOI) kvůli detekci vad (studené pájené spoje, můstky).

· Přístupnost testování: Vývody komponent pro otvory je snadné prozkoumat pro funkční testování.

Výrobní kapacita

| Typy montáže |

● SMT montáž (s kontrolou AOI); ● BGA montáž (s rentgenovou kontrolou); ● Montáž do děr; ● SMT a Through-hole smíšená montáž; ● Montáž kompletní sady |

||||

| Kontrola kvality |

● AOI kontrola; ● RTG kontrola; ● Napěťová zkouška; ● Programování čipů; ● ICT test; Funkční test |

||||

| Typy desek PCB | Tuhé DPS, DPS s kovovým jádrem, Flexibilní DPS, Tuho-flexibilní DPS | ||||

| Typy součástek |

● Pasivní součástky, nejmenší velikost 0201(palcové) ● Čipy s jemným roztečením až do 0,38 mm ● BGA (rozteč 0,2 mm), FPGA, LGA, DFN, QFN s rentgenovou kontrolou ● Konektory a svorky |

||||

| Sourcing komponentů |

● Kompletní dodávka (všechny součástky zajišťuje Yingstar); ● Částečná dodávka; ● Kompletované/předané zákazníkem |

||||

| Typy pájek | Olovnaté; Bezolovnaté (Rohs); Vodou rozpustná pájecí pasta | ||||

| Množství objednávky |

● 5 ks až 100 000 ks; ● Od prototypů až po sériovou výrobu |

||||

| Doba sestavení | Od 8 hodin do 72 hodin, když jsou díly připraveny | ||||