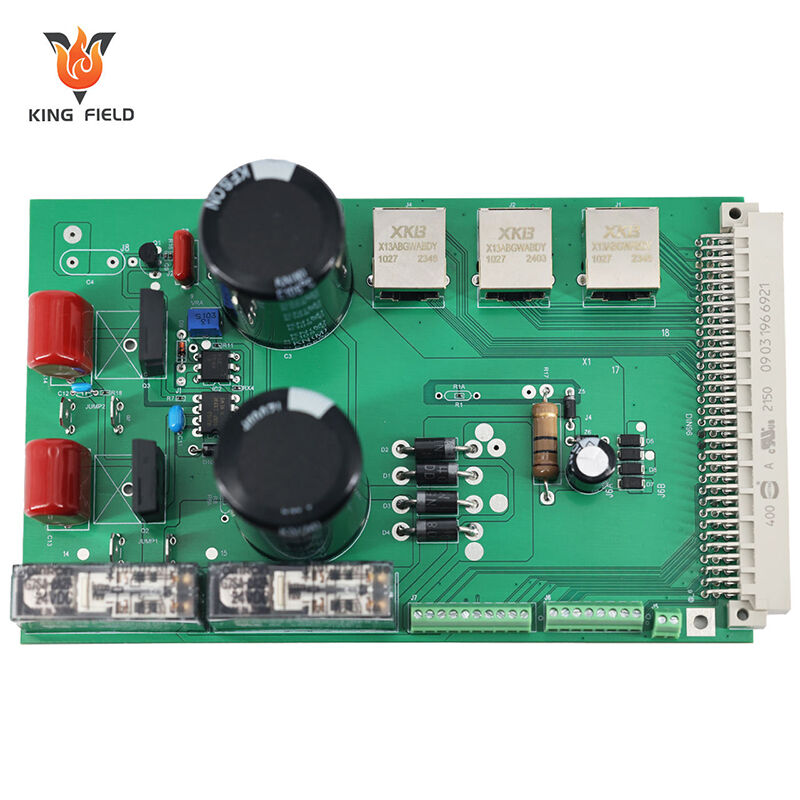

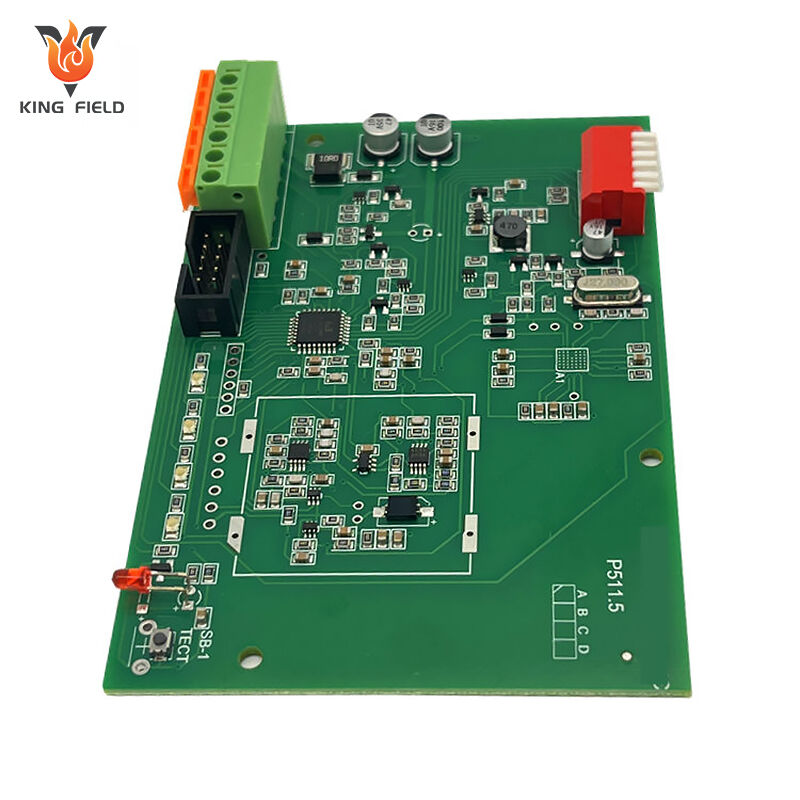

Montagem em Furo Passante

Montagem confiável Through Hole para eletrônicos médicos/industriais/automotivos/de consumo—especializada na integração robusta de componentes de alta potência. Ideal para dispositivos que exigem juntas soldadas duráveis, conectores resistentes e transmissão estável de energia.

Conforme IPC-A-610, com soldagem de precisão (onda/pasta de solda), testes rigorosos de qualidade (AOI/ICT) e compatibilidade perfeita com fluxos de montagem mista. Prototipagem em 24h, produção em massa escalonável e suporte DFM garantem soluções econômicas e duradouras para sistemas de controle industrial, módulos de potência e dispositivos reforçados.

Descrição

O que é a Montagem de PCB com Furo Passante?

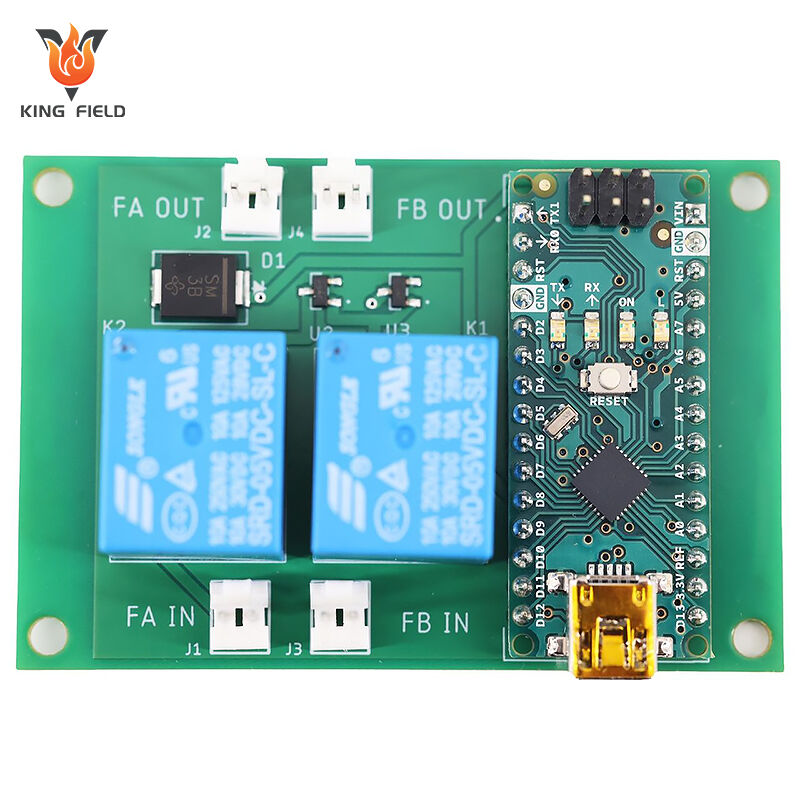

A Montagem de PCB com Furo Passante é um processo tradicional de fabricação eletrônica no qual componentes com terminais metálicos são inseridos em furos pré-perfurados em uma Placa de Circuito Impresso (PCB) e soldados no lado oposto . Diferentemente da Tecnologia de Montagem em Superfície (SMT), os componentes THT são fisicamente fixados através da PCB, tornando-os ideais para aplicações que exigem estabilidade mecânica e alta capacidade de manuseio de potência.

Características Principais da Montagem THT

· Design do Componente: Os componentes THT possuem terminais longos e rígidos que atravessam os furos da PCB, criando uma ligação mecânica forte.

· Métodos de Soldagem:

Soldagem por Onda: Processo automatizado para produção em grande volume – as PCBs são passadas sobre uma onda de solda derretida para soldar todos os terminais simultaneamente.

Soldagem Manual: Utilizado para produção de baixo volume, montagem de protótipos ou componentes grandes/com formatos irregulares que não podem ser soldados por onda.

· Resistência Mecânica: A inserção e soldagem em furo passante criam uma conexão robusta, resistente a vibrações, choques e tensões físicas.

· Manipulação de Potência: Componentes THT são otimizados para aplicações de alta corrente e alta tensão devido ao maior tamanho dos terminais e melhor dissipação térmica.

Principais Etapas do Processo de Montagem THT

· Preparação do Componente : Corte os terminais dos componentes no comprimento correto (se necessário) para inserção na placa PCB.

· Inserção: Posicione os terminais dos componentes através dos furos pré-perfurados na placa PCB (manual para protótipos, automatizado com máquinas de inserção para produção em massa).

Soldagem:

Soldagem por Onda: A PCB (com componentes inseridos) é conduzida sobre uma onda de solda, que reveste os terminais e pistas expostos para formar uma ligação permanente.

Soldagem Manual: Utilize um ferro de soldar para aplicar solda em terminais individuais, garantindo conexões precisas e personalizadas.

· Corte e Limpeza: Corte o comprimento excedente dos terminais após a soldagem; limpe a PCB para remover resíduos de fluxo (essencial para confiabilidade e conformidade).

· Inspeção e Teste: Inspeção visual (ou raio-X automatizado para juntas ocultas) para verificar juntas frias, pontes ou componentes desalinhados; teste funcional para validar o desempenho.

Vantagens da Montagem THT

· Estabilidade Mecânica Superior: Ideal para aplicações sujeitas a vibração ou acoplamento/desacoplamento frequente.

· Compatibilidade com Alta Potência/Alta Tensão: Suporta corrente e tensão mais altas do que a maioria dos SMDs, tornando-o essencial para fontes de alimentação, painéis de controle industrial e sistemas de bateria automotiva.

· Facilidade de Reparo e Retrabalho: Componentes danificados podem ser facilmente removidos e substituídos (sem necessidade de equipamentos especializados de refusão), reduzindo o tempo de inatividade em sistemas críticos.

· Confiabilidade em Ambientes Adversos: Resistente a temperaturas extremas, umidade e exposição a produtos químicos (conforme normas como IEC 60335 para uso industrial e IATF 16949 para automotivo).

Aplicações específicas para cada setor industrial

| Indústria | Casos de Uso de Montagem THT | ||||

| Médico | Unidades de alimentação para equipamentos de diagnóstico (ressonância magnética/escâneres de tomografia computadorizada), conectores para ferramentas cirúrgicas – atende à ISO 13485 em termos de segurança e durabilidade. | ||||

| Controle Industrial | Controladores de motor, módulos de potência PLC, blocos terminais de alta tensão – compatíveis com UL 508 e IEC 60335 para segurança industrial. | ||||

| Automotivo | Terminais de bateria, conectores de alimentação da unidade de controle do motor (ECU), componentes do sistema de iluminação – resistem a vibrações e extremos de temperatura (IATF 16949). | ||||

| Eletrônicos de Consumo | Conectores de cabo de alimentação para eletrodomésticos (geladeiras, máquinas de lavar), conectores de equipamentos de áudio – duráveis para uso frequente. | ||||

THT vs. SMT: Diferenciais Principais

| Aspecto | Montagem THT | Montagem smt | |||

| Resistência mecânica | Alta (resistente a vibração/choque) | Baixa (ideal para ambientes estáveis) | |||

| Gestão da potência | Alta (alta corrente/tensão) | Baixa (baixa a média potência) | |||

| Tamanho do componente | Maior | Menor (miniaturizado) | |||

| Velocidade de produção | Mais lenta (semi-automatizada/manual) | Mais rápida (totalmente automatizada) | |||

| Eficiência de espaço | Inferior (requer furos na placa) | Superior (montado na superfície, sem furos) | |||

Por Que Escolher a Montagem de PCB com Furo Passante?

Por Que Escolher a Montagem de PCB com Furo Passante?

Escolher a montagem de placas com furos passantes (THT) é uma decisão estratégica para aplicações em que resistência mecânica, capacidade de manuseio de alta potência e confiabilidade de longo prazo são imprescindíveis — especialmente nos setores médico, de controle industrial, automotivo e eletrônicos de consumo. Abaixo estão os principais motivos para escolher o THT, adaptados ao seu foco empresarial:

Durabilidade Mecânica Inigualável para Ambientes de Alta Tensão

Os componentes THT são fisicamente fixados através de furos na placa e soldados no lado oposto, criando uma ligação muito mais forte do que os dispositivos montados na superfície (SMDs). Isso torna o THT ideal para:

· Aplicações sujeitas a vibração/impacto: Componentes de chassis automotivos, robótica industrial e equipamentos externos (conforme normas IATF 16949 e IEC 60335).

· Conexão/desconexão frequente: Conectores de energia, jacks de áudio e blocos terminais industriais (resistentes ao desgaste causado por uso repetido).

· Condições operacionais severas: Temperaturas extremas, umidade ou exposição a produtos químicos.

Desempenho Superior em Alta Potência/Alta Tensão

Componentes THT são projetados para suportar correntes, tensões e cargas térmicas mais elevadas do que a maioria dos SMDs, essencial para:

· Sistemas de potência: Fontes de alimentação industriais, unidades de energia para dispositivos médicos (ressonância magnética/tomógrafos CT) e terminais de bateria automotivos.

· Equipamentos de alta tensão: Painéis de controle industrial, sistemas de HVAC e componentes de carregamento de veículos elétricos (EV).

· Gerenciamento térmico: O tamanho maior dos componentes e a montagem direta na placa permitem uma melhor dissipação de calor, reduzindo o risco de falha em sistemas de operação contínua.

Facilidade de Reparo, Revisão e Manutenção

O design THT simplifica a assistência pós-produção — uma vantagem essencial para equipamentos críticos:

· Reparos econômicos: Componentes danificados podem ser rapidamente substituídos sem equipamentos especializados de refusão, minimizando o tempo de inatividade.

· Flexibilidade em protótipos: Ideal para prototipagem de baixo volume ou montagens personalizadas, onde ajustes manuais e trocas de componentes são comuns.

· Suporte para ciclo de vida prolongado: Os componentes THT estão frequentemente mais disponíveis para sistemas legados, garantindo a manutenção contínua.

Conformidade com Normas de Segurança Específicas do Setor

O THT está alinhado com requisitos regulamentares rigorosos quanto à segurança e confiabilidade:

· Médico: Atende às normas ISO 13485 e FDA 21 CFR Parte 820 para conexões de energia críticas em equipamentos diagnósticos e ferramentas cirúrgicas.

· Controle Industrial: Conforme com UL 508 e IEC 60335 para blocos terminais de alta tensão e controladores de motor.

· Automotivo: Conforme a norma IATF 16949 para componentes resistentes a vibrações e sistemas críticos de segurança.

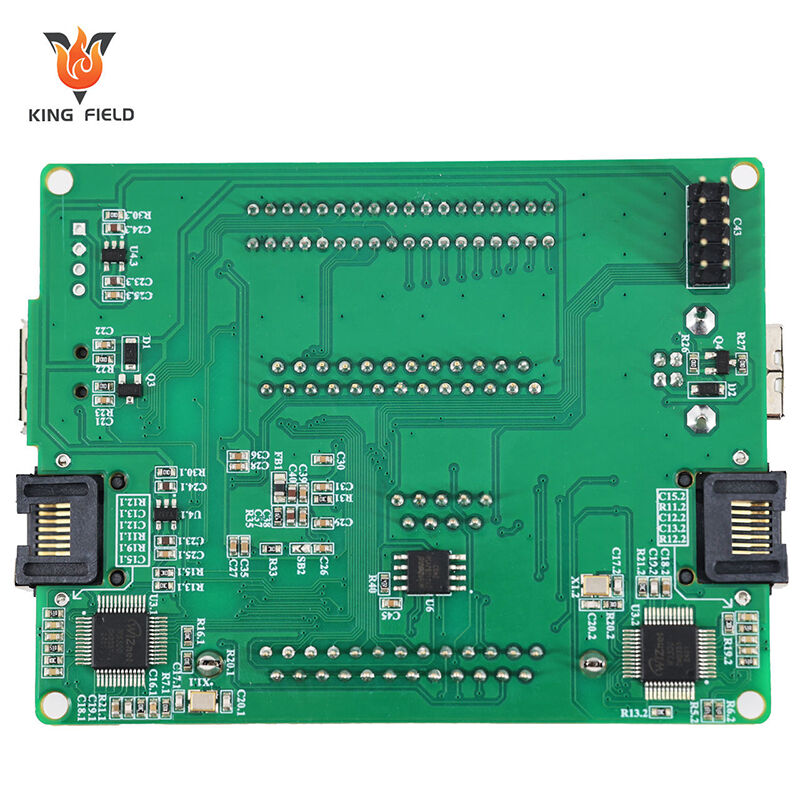

Compatibilidade com montagem mista (THT + SMT)

O THT complementa o SMT para resolver desafios complexos de design:

· Utilize THT para componentes de alta potência/duráveis e SMT para circuitos miniaturizados na mesma PCB.

· Equilibre custo e desempenho: O THT lida com peças personalizadas, de baixo volume e alta potência, enquanto o SMT automatiza a produção em massa de componentes padrão.

Confiabilidade para aplicações críticas de segurança

As conexões robustas da THT reduzem o risco de falha em sistemas onde paradas ou mau funcionamento têm consequências graves:

· Dispositivos médicos: Conexões de energia para monitores de pacientes e equipamentos de suporte à vida.

· Automação industrial: Sistemas de parada de emergência e módulos de controle robótico.

· Automotivo: Sensores do sistema de freio e terminais do sistema de gerenciamento de bateria (BMS).

Características da Montagem de PCB com Furo Passante

A montagem de PCB com furo passante (THT) é definida por características distintas que a tornam insubstituível em aplicações que exigem robustez mecânica, capacidade de manuseio de alta potência e confiabilidade de longo prazo. Abaixo está uma divisão estruturada de suas principais características, alinhadas aos setores médico, de controle industrial, automotivo e de eletrônicos de consumo:

Resistência Mecânica e Durabilidade

Design de Conexão Ancorada: Os componentes são inseridos através de furos no PCB e soldados no lado oposto, criando uma ligação mecânica rígida (muito mais forte do que componentes montados em superfície). Isso resiste à vibração, choque e estresse físico—crítico para:

Componentes de chassis automotivos (conformidade com IATF 16949 para resistência à vibração).

Robótica industrial e equipamentos externos (resistência a movimentos/impactos frequentes).

Conectores de dispositivos médicos (durabilidade para ciclos repetidos de esterilização).

Resistência ao Desgaste: Conectores e terminais thru-hole suportam acoplamento/desacoplamento frequente.

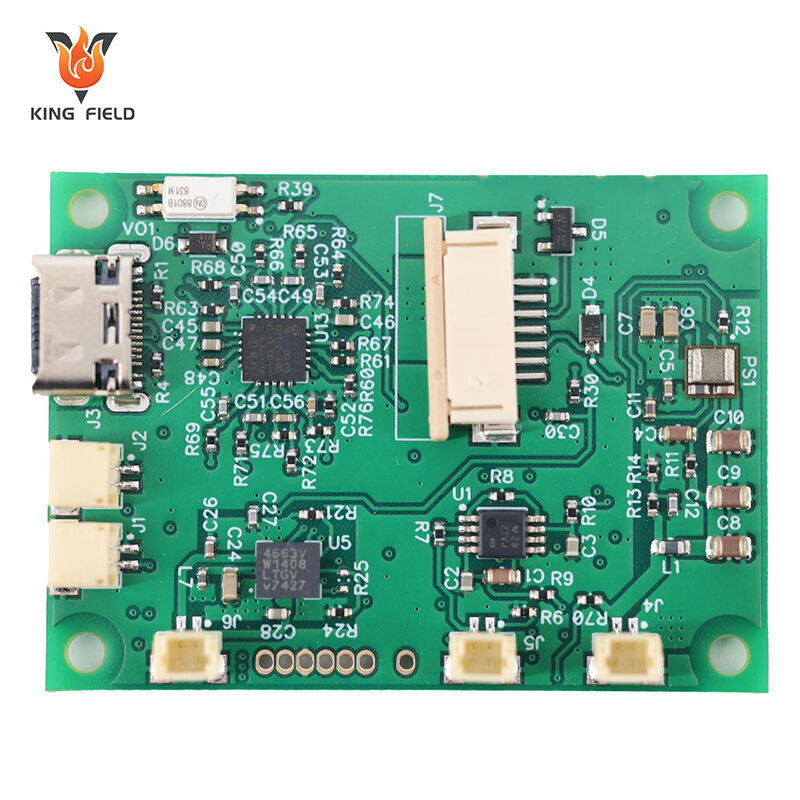

Capacidade de Alta Potência e Alta Tensão

Manuseio Robusto de Corrente/Tensão: Trilhas maiores nos componentes e junções de solda permitem que o THT suporte aplicações de alta corrente (10A+) e alta tensão (1000V+), ao contrário da maioria dos SMDs:

Fontes de alimentação industriais e controladores de motor (transformadores/resistores de alta potência).

Sistemas de baterias de veículos elétricos (terminais e fusíveis de alta tensão).

Escaneadores médicos de ressonância magnética/tomografia computadorizada (componentes de conversão de potência de alta tensão).

Dissipação Térmica Superior: O maior tamanho dos componentes e a montagem direta na placa facilitam a transferência de calor, reduzindo o risco de superaquecimento em sistemas de operação contínua.

Facilidade de Montagem, Reparo e Refabricação Manual

· Soldagem Acessível: Componentes THT são visíveis e fáceis de soldar manualmente — ideais para prototipagem de baixo volume, montagens personalizadas ou reparos no campo.

· Substituição Simplificada de Componentes: Componentes danificados podem ser removidos e substituídos sem equipamentos especializados de refusão, minimizando o tempo de inatividade em sistemas críticos.

· Compatibilidade com Sistemas Legados: Componentes THT estão amplamente disponíveis para equipamentos antigos, garantindo a manutenção a longo prazo.

Confiabilidade em Ambientes Hostis

· Resistência Ambiental: Montagens THT apresentam desempenho consistente em condições extremas:

Extremos de temperatura (-40°C a 150°C) para sistemas automotivos sob o capô.

Umidade/poeira (classificações IP65/IP67) para sensores industriais externos.

Exposição a produtos químicos (óleos, solventes) para equipamentos no chão de fábrica.

· Desempenho Elétrico Estável: Menos suscetível à interferência de EMI/RFI em ambientes industriais ruidosos.

Conformidade com Normas Setoriais Rigorosas

· Certificação para Aplicações Críticas de Segurança: O THT está alinhado com os requisitos regulamentares para confiabilidade e segurança:

Médica: ISO 13485 e FDA 21 CFR Parte 820.

Indústria: UL 508 e IEC 60335.

Automotiva: IATF 16949.

· Rastreabilidade: Componentes de furo passante são mais fáceis de inspecionar e validar quanto à conformidade.

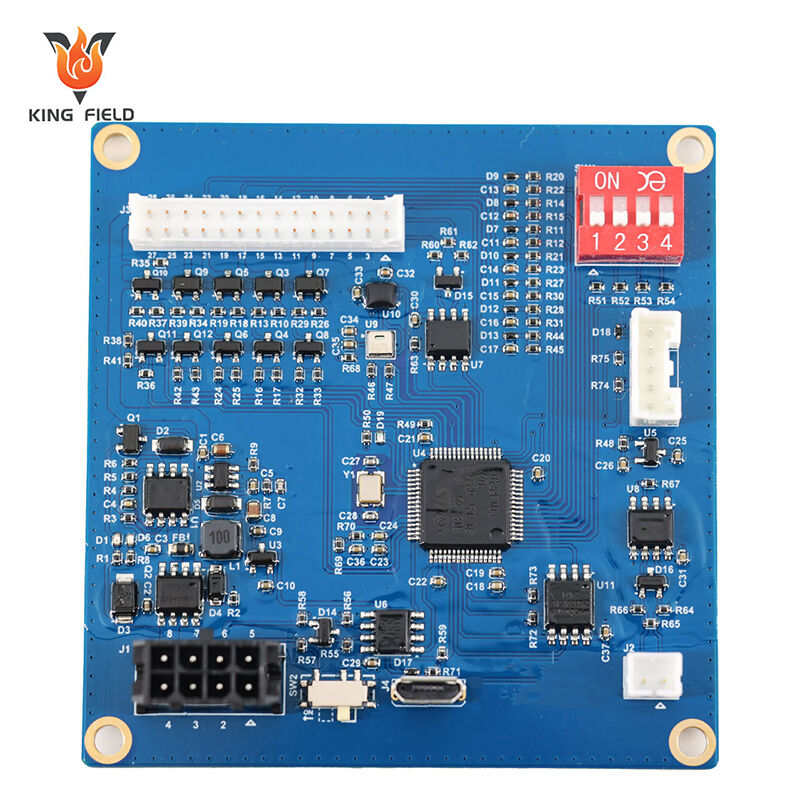

Compatibilidade com montagem mista (THT + SMT)

· Flexibilidade de Design Híbrido: THT integra-se perfeitamente com SMT no mesmo PCB, combinando:

THT para componentes de alta potência/duráveis.

SMT para circuitos miniaturizados.

· Otimização de custo: Equilibra a personalização de baixo volume do THT com a eficiência da produção em massa do SMT.

Inspeção Simples e Controle de Qualidade

· Verificabilidade Visual: As juntas de solda são visíveis (ao contrário das juntas SMD ocultas), permitindo inspeção visual rápida ou inspeção óptica automatizada (AOI) para detectar defeitos (juntas frias, pontes).

· Acessibilidade para Testes: As conexões de furo passante são fáceis de testar com sondas para verificação funcional.

Capacidade de produção

| Tipos de Montagem |

● Montagem SMT (com inspeção AOI); ● Montagem BGA (com inspeção por Raios-X); ● Montagem por Furo Passante; ● Montagem mista SMT e Through-hole; ● Montagem de kit |

||||

| Inspeção de Qualidade |

● Inspeção AOI; ● Inspeção com raio-X; ● Teste de tensão; ● Programação de chip; ● Teste ICT; Teste funcional |

||||

| Tipos de PCB | PCB rígido, PCB de núcleo metálico, PCB flexível, PCB rígido-flexível | ||||

| Tipos de componentes |

● Passivos, tamanho mínimo 0201 (polegadas) ● Chips de passo fino até 0,38 mm ● BGA (passo de 0,2 mm), FPGA, LGA, DFN, QFN com teste de raio-X ● Conectores e terminais |

||||

| Aquisição de Componentes |

● Turnkey completo (todos os componentes fornecidos pela Yingstar); ● Turnkey parcial; ● Kitted/Consigned |

||||

| Tipos de Solda | Com chumbo; Sem chumbo (RoHS); Pasta de solda solúvel em água | ||||

| Quantidade de encomenda |

● De 5 a 100.000 peças; ● De protótipos à produção em massa |

||||

| Tempo de Montagem | De 8 horas a 72 horas quando as peças estão prontas | ||||