Átmenőfurat-szerelés

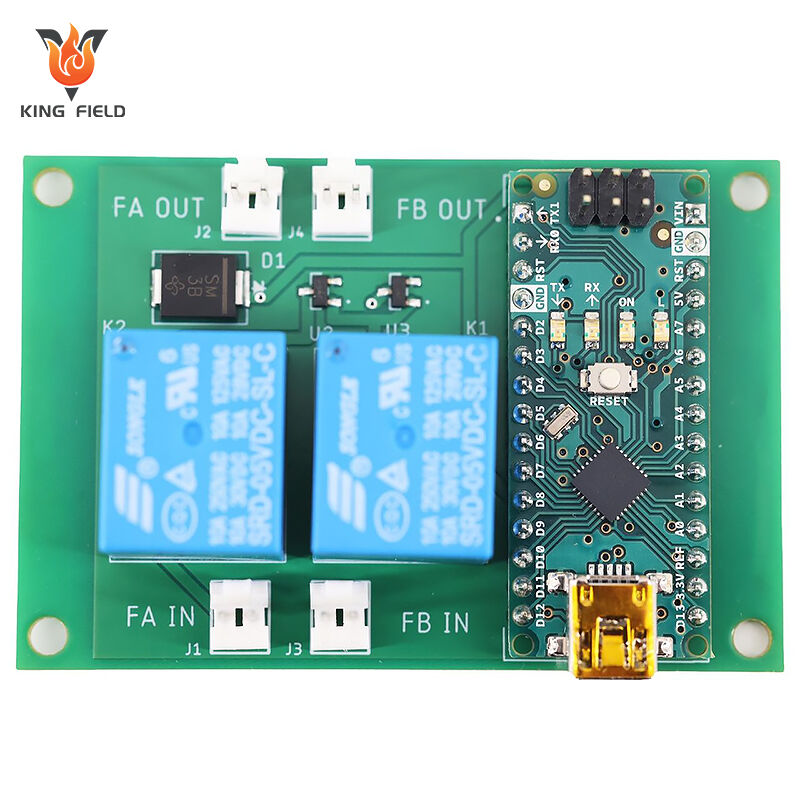

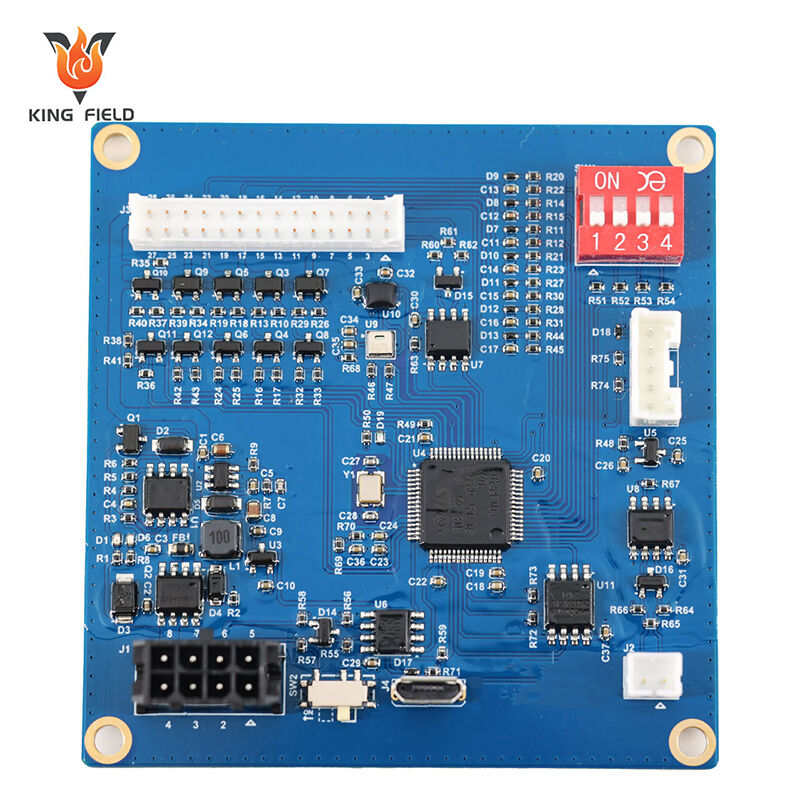

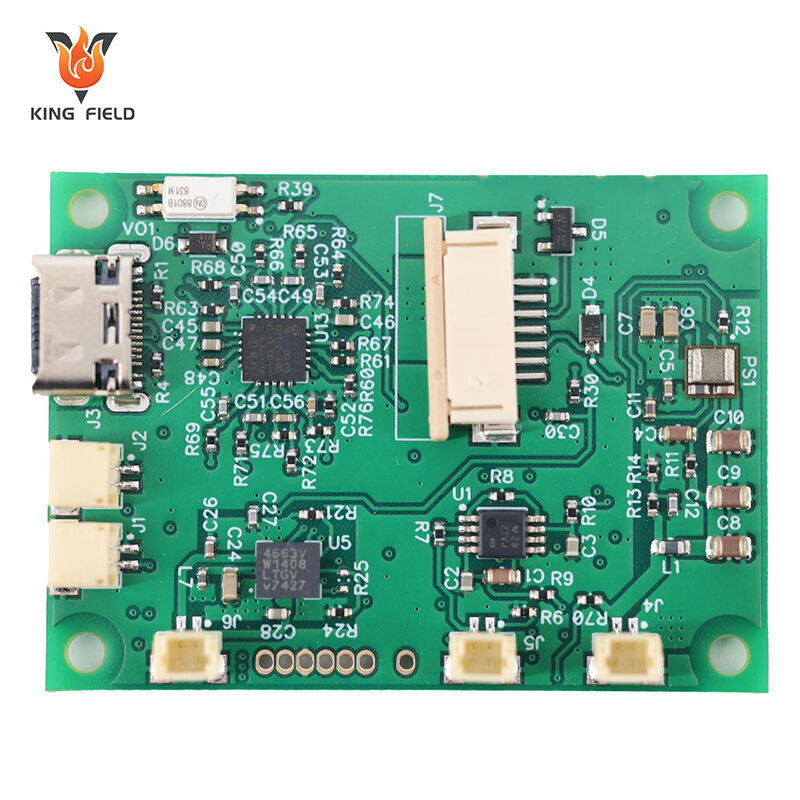

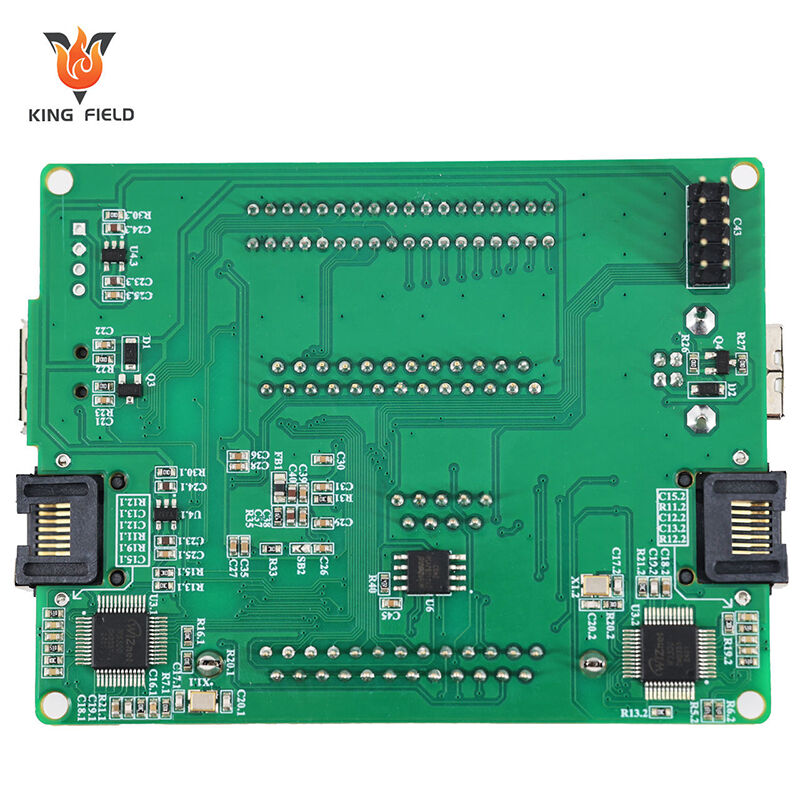

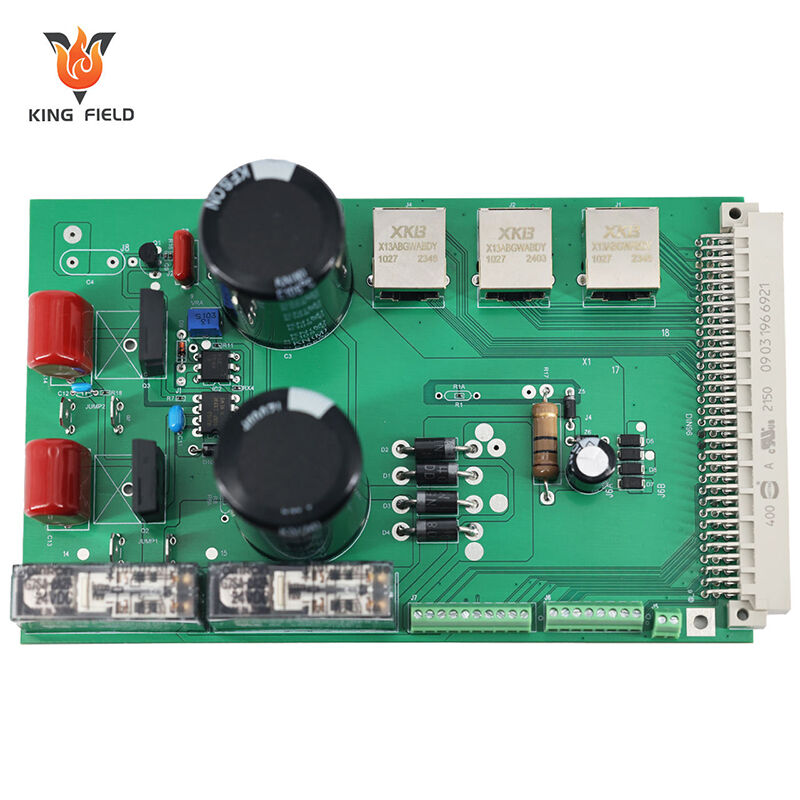

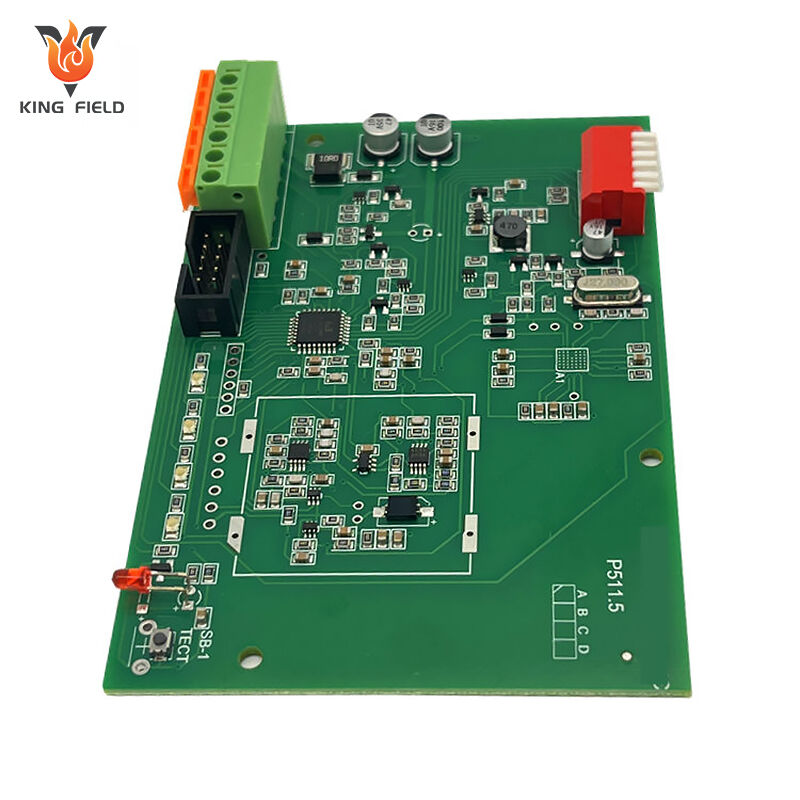

Megbízható Through Hole gyártás orvosi/ipari/automotive/fogyasztói elektronikai termékekhez—kiválóan alkalmas erős, nagyteljesítményű alkatrészek integrálására. Ideális olyan eszközökhöz, amelyeknél tartós forrasztott kapcsolatokra, strapabíró csatlakozókra és stabil áramellátásra van szükség.

Az IPC-A-610 szabványnak megfelelő, precíziós forrasztással (hullám-/forrasztópaszta), szigorú minőségellenőrzéssel (AOI/ICT) és zökkenőmentes kompatibilitással a vegyes gyártási folyamatokhoz. 24 órás prototípusgyártás, méretezhető tömeggyártás és DFM támogatás hatékony, hosszú élettartamú megoldásokat biztosít ipari vezérlőrendszerekhez, teljesítménymodulokhoz és robosztus eszközökhöz.

Leírás

Mi a furatvezetéses PCB-összeszerelés?

A furatvezetéses PCB-összeszerelés egy hagyományos elektronikus gyártási folyamat, amely során olyan alkatrészeket, amelyeknek fém vezetékei vannak, előfúrt furatokon keresztül helyeznek el egy Nyomtatott Áramkörös Lap (PCB) számára, majd forrasztják az ellentétes oldalra . Ellentétben a Felületre Szerelhető Technológiával (SMT), a THT alkatrészek fizikailag áthaladnak a PCB-n, így ideálisak olyan alkalmazásokhoz, amelyek mechanikai stabilitást és nagy teljesítménykezelést igényelnek.

A THT-összeszerelés alapvető jellemzői

· Alkatrész kialakítás: A THT-alkatrészek hosszú, merev lábakkal rendelkeznek, amelyek áthaladnak a nyomtatott áramkör lyukain, így erős mechanikai kötést hozva létre.

· Forrasztási módszerek:

Hullámpapír-forrasztás: Automatizált folyamat nagy sorozatgyártáshoz – a nyomtatott áramköröket (PCB-ket) egy olvadt forrasz hullámon vezetik át, hogy egyszerre rögzítsék az összes csatlakozót.

Kézi forrasztás: Kis sorozatgyártáshoz, prototípus-összeszereléshez vagy olyan nagy/szokatlan alakú alkatrészekhez használják, amelyek nem forraszthatók hullámforgatással.

· Mechanikai szilárdság: A furatba helyezett beültetés és forrasztás erős kapcsolatot hoz létre, amely ellenálló a rezgésnek, ütésnek és mechanikai terhelésnek.

· Teljesítménykezelés: A THT alkatrészek nagy áramot és feszültséget igénylő alkalmazásokra optimalizáltak, mivel nagyobb lábuk van és jobb a hőelvezetésük.

A THT-összeszerelés főbb lépései

· Alkatrész-előkészítés : Az alkatrészek lábait a megfelelő hosszúságra vágják (ha szükséges) a nyomtatott áramkörre történő behelyezéshez.

· Behelyezés: Helyezze a komponens lábakat az előfúrt nyomtatott áramkörű lemez (PCB) lyukain keresztül (kézi módon prototípusoknál, automatizált behelyező gépekkel tömeggyártás során).

Forrasztás:

Hullámpapír-forrasztás: A nyomtatott áramkörű lemez (behelyezett komponensekkel) egy forrasztóhullámon halad át, amely bevonja a szabadon lévő lábakat és padokat, létrehozva ezzel egy tartós kötést.

Kézi forrasztás: Forrasztópáka használata egyedi lábak forrasztására pontos, egyedi kapcsolatok érdekében.

· Levágás és tisztítás: Vágja le a felesleges lábhosszat a forrasztás után; tisztítsa meg a nyomtatott áramkörű lemezt a fluxusmaradványok eltávolítása érdekében (fontos a megbízhatóság és megfelelőség szempontjából).

· Ellenőrzés és tesztelés: Látványellenőrzés (vagy automatizált röntgen vizsgálat rejtett illesztéseknél) hideg forrasztások, hidak vagy elmozdult komponensek azonosítására; funkcionális tesztelés a teljesítmény ellenőrzésére.

THT-szerelés előnyei

· Kiváló mechanikai stabilitás: Ideális olyan alkalmazásokhoz, amelyek rezgésnek vagy gyakori csatlakoztatás/leválasztás műveleteknek vannak kitéve.

· Nagy teljesítményű/magas feszültségű kompatibilitás: Nagyobb áramot és feszültséget képes kezelni, mint a legtöbb SMD, így elengedhetetlen az áramforrásoknál, ipari vezérlőpaneleknél és gépjármű-akkumulátorrendszereknél.

· Karbantartás és javítás egyszerűsége: A sérült alkatrészek könnyen eltávolíthatók és kicserélhetők (nincs szükség speciális újrakeményedési berendezésre), csökkentve ezzel a leállások idejét kritikus rendszereknél.

· Megbízhatóság kemény körülmények között: Ellenálló extrém hőmérséklettel, nedvességgel és vegyi anyagokkal szemben (megfelel az ipari használatra vonatkozó IEC 60335 és az autóipari IATF 16949 szabványnak).

Ipari alkalmazások

| IPAR | THT szerelési alkalmazási esetek | ||||

| Orvosi | Áramforrások diagnosztikai berendezésekhez (MRI/CT-scannerek), sebészeti eszközök csatlakozói – megfelel az ISO 13485 biztonsági és tartóssági előírásainak. | ||||

| Ipari vezérlés | Motorvezérlők, PLC teljesítménymodulok, nagyfeszültségű csatlakozótáblák – megfelel az ipari biztonságra vonatkozó UL 508 és IEC 60335 szabványoknak. | ||||

| Autóipar | Akkumulátor csatlakozók, motorvezérlő egység (ECU) áramellátó csatlakozók, világítórendszer alkatrészek – ellenáll a rezgésnek és a hőmérsékleti szélsőségeknek (IATF 16949). | ||||

| Fogyasztói elektronika | Háztartási készülékek (hűtők, mosógépek) tápkábel-csatlakozói, hangszerkezeti bemenetek – tartós, gyakori használatra. | ||||

THT vs. SMT: Fő különbségek

| Aspektus | THT összeszerelés | SMT Szerelés | |||

| Műgéphatóság | Magas (rezgés/ütésálló) | Alacsony (stabil környezetekhez ideális) | |||

| Teljesítménykezelés | Magas (nagyáramú/feszültségű) | Alacsony (alacsony–közepes teljesítményű) | |||

| Komponens mérete | Nagyobb | Kisebb (miniatűr méretű) | |||

| Termelési sebesség | Lassabb (félig automatizált/kézi) | Gyorsabb (teljesen automatizált) | |||

| Helytakarékosság | Alacsonyabb (PCB furatok szükségesek) | Magasabb (felületre szerelt, furatok nélkül) | |||

Miért válassza a furatfúráson keresztüli nyomtatott áramkör (PCB) összeszerelést?

Miért válassza a furatfúráson keresztüli nyomtatott áramkör (PCB) összeszerelést?

A furatba szerelt nyomtatott áramkör (THT) kiválasztása stratégiai döntés olyan alkalmazásoknál, ahol a mechanikai robosztság, a nagy teljesítmény kezelése és a hosszú távú megbízhatóság elengedhetetlen – különösen az orvostechnikai, ipari vezérlési, gépjárműipari és fogyasztási elektronikai szektorokban. Az alábbiakban bemutatjuk a THT kiválasztásának fő okait, melyek vállalkozása profiljához igazodnak:

Páratlan mechanikai tartósság magas igénybevételű környezetekhez

A THT alkatrészeket a nyomtatott áramkör furatain keresztül rögzítik, és az ellenkező oldalon forrasztják be, így sokkal erősebb kötést hozva létre, mint a felületre szerelt eszközök (SMD-k). Ezért a THT ideális:

· Rezgés/ütés érte alkalmazásokhoz: Gépjármű alvázalkatrészek, ipari robotok és kültéri berendezések (megfelel az IATF 16949 és az IEC 60335 szabványoknak).

· Gyakori csatlakoztatás/leválasztás esetén: Teljesítmény-konnektorok, audiócsatlakozók és ipari csatlakozóblokkok (ellenálló az ismételt használatból eredő kopásnak).

· Kemény működési körülmények: Szélsőséges hőmérséklet, nedvesség vagy vegyi anyagok érintkezése.

Kiváló teljesítmény nagy teljesítményű / magas feszültségű alkalmazásokban

A THT alkatrészeket nagyobb áramerősség, feszültség és hőterhelés kezelésére tervezték, mint a legtöbb SMD alkatrészét, ami kritikus fontosságú a következők esetében:

· Teljesítményrendszerek: Ipari tápegységek, orvosi készülékek tápegységei (MRI/CT szkenner), valamint gépjárművek akkumulátorcsatlakozói.

· Magas feszültségű berendezések: Ipari vezérlőpanelek, klímaberendezések (HVAC) és elektromos járművek (EV) töltőalkatrészei.

· Hőkezelés: A nagyobb méretű alkatrészek és a közvetlen nyomtatott áramkörre (PCB) történő szerelés jobb hőelvezetést tesz lehetővé, csökkentve ezzel a meghibásodás kockázatát folyamatos üzemű rendszerekben.

Karbantartás, javítás és újrafeldolgozás egyszerűsége

A THT tervezése egyszerűsíti a gyártás utáni karbantartást – ez kritikus fontosságú az életbevágóan fontos berendezéseknél:

· Költséghatékony javítás: A sérült alkatrészek gyorsan kicserélhetők speciális újracsatlakoztató berendezés nélkül, így minimalizálva az állásidőt.

· Prototípus-rugalmasság: Ideális kis sorozatú prototípusokhoz vagy egyedi gyártmányokhoz, ahol gyakori a kézi beállítás és az alkatrészek cseréje.

· Hosszú élettartam-támogatás: A THT alkatrészek gyakran könnyebben elérhetők régi rendszerekhez, biztosítva a folyamatos karbantarthatóságot.

Iparág-specifikus biztonsági szabványoknak való megfelelés

A THT összhangban van a szigorú szabályozási előírásokkal a biztonság és megbízhatóság terén:

· Orvosi: Megfelel az ISO 13485 és az FDA 21 CFR 820 szabványnak diagnosztikai berendezésekben és sebészeti eszközökben használt kritikus áramkör-kapcsolatok tekintetében.

· Ipari irányítás: Megfelel az UL 508 és az IEC 60335 szabványnak nagyfeszültségű csatlakozóblokkokhoz és motorvezérlőkhöz.

· Autóipari: Megfelel az IATF 16949 szabványnak rezgésálló alkatrészekhez és biztonságilag kritikus rendszerekhez.

Keverteközegű szerelési eljárásokkal való kompatibilitás (THT + SMT)

A THT kiegészíti az SMT-t, hogy összetett tervezési kihívásokat oldjon meg:

· THT használata nagy teljesítményű/tartós alkatrészekhez, SMT pedig miniatürizált áramkörökhöz ugyanazon a PCB-n.

· Költség és teljesítmény közötti egyensúly: A THT kezeli az egyedi, kis sorozatú, nagy teljesítményű alkatrészeket, míg az SMT automatizálja a szabványos alkatrészek tömeggyártását.

Megbízhatóság biztonságkritikus alkalmazásokhoz

A THT megbízható csatlakozásai csökkentik a hibázás kockázatát olyan rendszerekben, ahol a leállás vagy működési hiba súlyos következményekkel jár:

· Kórházi eszközök: Tápcsatlakozók betegfigyelő és életfenntartó berendezésekhez.

· Ipari automatizálás: Vészleállító rendszerek és robotvezérlő modulok.

· Autóipari: Fékrendszer-érzékelők és akkumulátor-kezelő rendszer (BMS) csatlakozók.

A furatfúráson keresztüli nyomtatott áramkör (PCB) összeszerelés jellemzői

A furatfúrt nyomtatott áramkör-összeszerelés (THT) azon különleges jellemzőkkel rendelkezik, amelyek elhelyezhetetlenné teszik azokban az alkalmazásokban, ahol mechanikai robosztságra, nagy teljesítménykezelésre és hosszú távú megbízhatóságra van szükség. Az alábbiakban egy strukturált áttekintés található a fő jellemzőiről, amelyek illeszkednek az orvostechnikai, ipari vezérlési, gépjárműipari és fogyasztási elektronikai szektorokhoz:

Műszaki szilárdsága és tartóssága

Rögzített Csatlakozás Kialakítása: Az alkatrészeket a nyomtatott áramkör lyukain keresztül helyezik be, és az ellenkező oldalon forrasztják meg, merev mechanikai kötést létrehozva (sokkal erősebb, mint a felületre szerelt alkatrészek). Ez ellenáll a rezgésnek, ütésnek és mechanikai terhelésnek – kritikus fontosságú a következőknél:

Gépjármű alvázalkatrészek (IATF 16949 szabvány rezgésállóságra)

Ipari robotok és kültéri berendezések (gyakori mozgás/ütés ellenállása)

Orvostechnikai eszközök csatlakozói (tartósság ismétlődő fertőtlenítési ciklusokhoz)

Kopásállóság: A furatba szerelt csatlakozók és kapcsok ellenállnak a gyakori össze- és szétkapcsolásnak.

Nagy teljesítményű és nagyfeszültségű alkalmazás

Robusztus áram/feszültség-terhelhetőség: A nagyobb alkatrész-lábak és forrasztási pontok lehetővé teszik a furatba szerelt technológia (THT) számára, hogy támogassa a nagyáramú (10 A feletti) és nagyfeszültségű (1000 V feletti) alkalmazásokat, ellentétben a legtöbb SMD-vel:

Ipari tápegységek és motorvezérlők (nagyteljesítményű transzformátorok/ellenállások).

Autóipari EV-akkumulátorrendszerek (nagyfeszültségű kivezetések és biztosítékok).

Orvosi MRI/CT-készülékek (nagyfeszültségű teljesítményátalakító alkatrészek).

Kiváló hőelvezetés: A nagyobb alkatrész-méret és közvetlen NYÁK rögzítés elősegíti a hőelvezetést, csökkentve a túlmelegedés kockázatát folyamatos üzemű rendszerekben.

Kézi szerelés, javítás és újramunkálás egyszerűsége

· Hozzáférhető forrasztás: A THT alkatrészek láthatók és kézzel könnyen forraszthatók – ideális alacsony mennyiségű prototípusgyártáshoz, egyedi kialakításokhoz vagy terepi javításokhoz.

· Egyszerűsített alkatrészcsere: A sérült alkatrészek eltávolíthatók és kicserélhetők speciális újracsatlakoztató berendezés nélkül, így minimalizálva a kritikus rendszerek állásidejét.

· Örökségrendszer-kompatibilitás: A THT alkatrészek széles körben elérhetők a régebbi berendezésekhez, biztosítva a hosszú távú karbantarthatóságot.

Megbízhatóság rossz időjárás között

· Környezeti ellenállás: A THT szerelvények megbízhatóan működnek extrém körülmények között is:

Hőmérsékleti határok (-40°C-tól 150°C-ig) az autók motorháztetője alatti rendszerekhez.

Páratartalom/por (IP65/IP67 besorolás) kültéri ipari szenzorokhoz.

Kémiai anyagoknak való kitettség (olajok, oldószerek) a gyártóberendezések esetében.

· Stabil elektromos teljesítmény: Kevésbé érzékeny az EMI/RFI zavarokra zajos ipari környezetben.

Szigorú iparági szabványoknak való megfelelés

· Biztonságkritikus tanúsítvány: A THT megfelel a megbízhatóságra és biztonságra vonatkozó előírásoknak:

Egészségügyi: ISO 13485 és FDA 21 CFR 820. rész

Ipari: UL 508 és IEC 60335.

Autóipar: IATF 16949.

· Nyomon követhetőség: A lyukasztott furatú alkatrészek könnyebben ellenőrizhetők és megfelelőségük igazolható.

Keverteközegű szerelési eljárásokkal való kompatibilitás (THT + SMT)

· Hibrid tervezési rugalmasság: A THT zökkenőmentesen integrálható az SMT-vel ugyanazon a nyomtatott áramkörön, ötvözve:

THT nagy teljesítményű/tartós alkatrészekhez.

SMT miniatűr áramkörökhöz.

· Költségoptimalizálás: Ötvözi a THT kis sorozatszámú testreszabhatóságát az SMT tömeggyártási hatékonyságával.

Egyszerű ellenőrzés és minőségirányítás

· Látható ellenőrizhetőség: A forrasztott kapcsolatok láthatók (a rejtett SMD kapcsolatokkal ellentétben), lehetővé téve a gyors szemrevételezéses ellenőrzést vagy automatizált optikai ellenőrzést (AOI) hibák (hideg forrasztások, hidak) esetén.

· Tesztelési hozzáférhetőség: A lyukasztott furatú lábak könnyen mérhetők funkcionális tesztelés céljából.

Termelési kapacitás

| Szerelési típusok |

● SMT szerelés (AOI ellenőrzéssel); ● BGA szerelés (röntgenellenőrzéssel); ● Átfúrt lyukas szerelés; ● SMT és átmenő furatos vegyes szerelés; ● Készlet szerelése |

||||

| Minőségellenőrzést |

● AOI ellenőrzés; ● Röntgenellenőrzés; ● Feszültségteszt; ● Chipprogramozás; ● ICT teszt; Funkcionális teszt |

||||

| NYÁK-típusok | Merev NYÁK, fémmagú NYÁK, hajlított NYÁK, merev-hajlított NYÁK | ||||

| Komponens típusok |

● Passzív alkatrészek, legkisebb méret 0201 (inch) ● Finomrácsozású chipek 0,38 mm-ig ● BGA (0,2 mm rácsozás), FPGA, LGA, DFN, QFN röntgenvizsgálattal ● Csatlakozók és kivezetések |

||||

| Alkatrészbeszerzés |

● Teljes körű kivitelezés (az összes alkatrészt az Yingstar szállítja) ● Részleges körű kivitelezés ● Készletként szállított / Megbízás alapján |

||||

| Forrasztási típusok | Ólmos; Ólmozatlan (RoHS); Vízoldható forrasztópaszta | ||||

| Rendelési mennyiség |

● 5 db-tól 100 000 db-ig ● Prototípusoktól a tömeggyártásig |

||||

| Gyártási átfutási idő | 8 és 72 óra között, ha a alkatrészek készek | ||||