Gjennomhullsmontasje

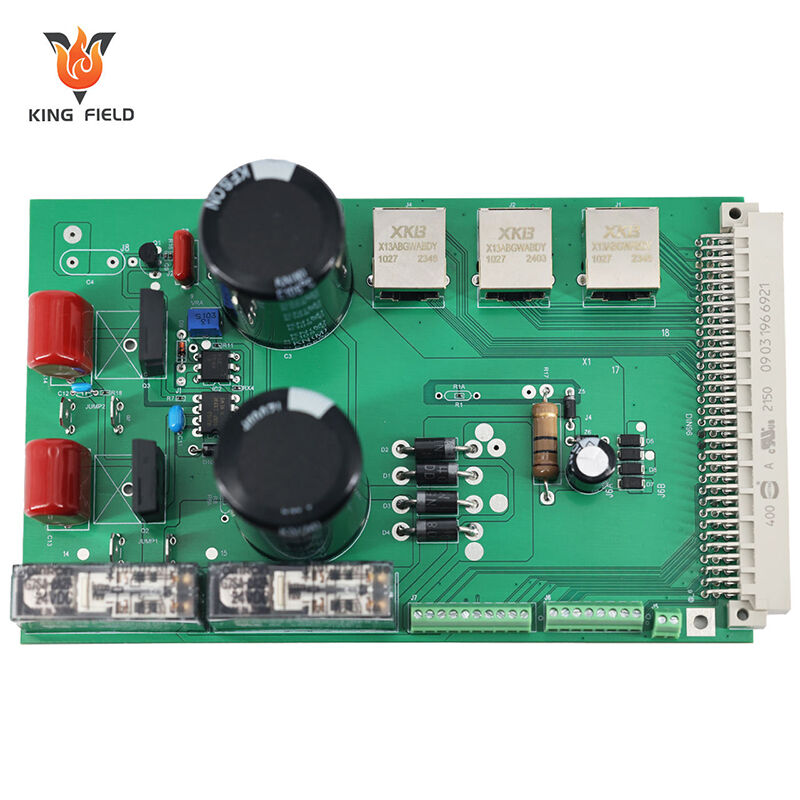

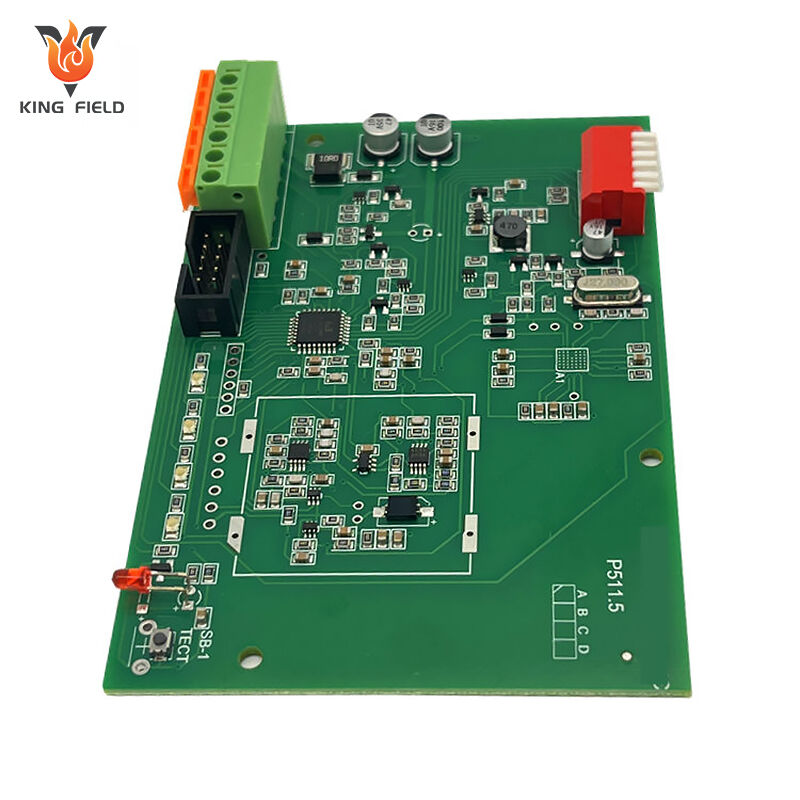

Pålitelig gjennomhullsmontering for medisinsk/industriell/automobil/konsumentelektronikk—spesialisert på robust integrering av høyeffektskomponenter. Ideell for enheter som krever varige loddeforbindelser, heavy-duty kontakter og stabil strømoverføring.

I henhold til IPC-A-610, med presisjonslodd (bølge/loddpasta), streng kvalitetstesting (AOI/ICT) og sømløs kompatibilitet med blandede monteringsarbeidsflyt. 24-timers prototyping, skalerbar massproduksjon og DFM-støtte sikrer kostnadseffektive, holdbare løsninger for industrielle kontrollsystemer, strømmoduler og robuste enheter.

Beskrivelse

Hva er gjennomhulls-PCB-emontering?

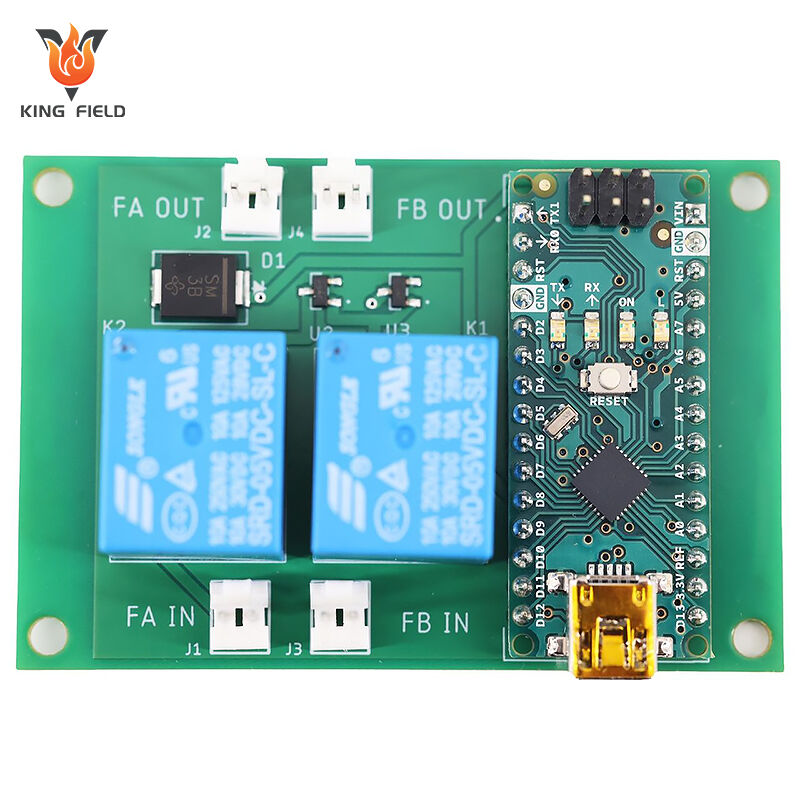

Gjennomhulls-PCB-emontering er en tradisjonell elektronisk fremstillingsprosess der komponenter med metallstifter settes gjennom forborede hull i et kretskort (PCB) og loddes til motsatt siden . I motsetning til overflate-monterings-teknologi (SMT), er THT-komponenter fysisk festet gjennom PCB-en, noe som gjør dem ideelle for applikasjoner som krever mekanisk stabilitet og håndtering av høy effekt.

Kjerneegenskaper ved THT-emontering

· Komponentdesign: THT-komponenter har lange, stive ledninger som går gjennom hull i PCB, og danner en sterk mekanisk forbindelse.

· Loddemetoder:

Bølgesoldring: Automatisert prosess for produksjon i stor volum – PCB-er føres over en bølge av smeltet lod for å forbinde alle ledninger samtidig.

Manuelt lodding: Brukes for produksjon i liten skala, prototypemontering eller store/uregelmessig formede komponenter som ikke kan loddet med bølge-lodding.

· Mekanisk styrke: Gjennomhålsinnsetting og lodding skaper en robust forbindelse, motstandsdyktig mot vibrasjoner, sjokk og fysisk påkjenning.

· Effekthåndtering: THT-komponenter er optimalisert for høystrøm- og høyspenningsapplikasjoner på grunn av større ledningsstørrelse og bedre varmeavledning.

Nøkkelfaser i THT-montasje

· Komponentforberedelse : Kutt komponentledninger til riktig lengde (hvis nødvendig) for innsats i kretskort.

· Innsats: Plasser komponentledninger gjennom forborede hull i kretskortet (manuelt for prototyper, automatisk med innsettingsmaskiner for masseproduksjon).

Lodding:

Bølgesoldring: PCB (med innsatte komponenter) transporteres over en loddebølge, som beklærer de eksponerte ledningene og loddepunktene for å danne en permanent forbindelse.

Manuelt lodding: Bruk en loddebolt til å påføre lodde på individuelle ledninger for nøyaktige, tilpassede tilkoblinger.

· Trimming og rengjøring: Kutt av overskytende ledningslengde etter lodding; rens PCB for å fjerne flussrester (avgjørende for pålitelighet og overholdelse).

· Inspeksjon og testing: Visuell inspeksjon (eller automatisert røntgen for skjulte ledd) for å sjekke om det forekommer kalde loddeforbindelser, kortslutninger eller feilplasserte komponenter; funksjonell testing for å bekrefte ytelse.

Fordeler med THT-emontering

· Overlegen mekanisk stabilitet: Ideell for applikasjoner utsatt for vibrasjoner eller hyppig tilkobling/fra-kobling.

· Kompatibilitet med høy effekt/høyt spenning: Håndterer høyere strøm og spenning enn de fleste SMD-er, noe som gjør den vesentlig for strømforsyninger, industrielle kontrollpaneler og automobilbatterisystemer.

· Enkel reparasjon og ombygging: Skadde komponenter kan enkelt fjernes og erstattes (ingen behov for spesialisert reflow-utstyr), noe som reduserer nedetid for kritiske systemer.

· Pålitelighet i krevende miljøer: Motstandsdyktig mot ekstreme temperaturer, fukt og kjemikalier (i samsvar med standarder som IEC 60335 for industriell bruk, IATF 16949 for bilindustri).

Industri-spesifikke applikasjonar

| Bransje | THT-montasje bruksområder | ||||

| Medisinsk | Strømforsyninger for diagnostisk utstyr (MRI/CT-scannere), kirurgiske verktøykoblinger – oppfyller ISO 13485 når det gjelder sikkerhet og holdbarhet. | ||||

| Industriell kontroll | Motorstyringer, PLC-strømmoduler, høyspente klemmbokser – i samsvar med UL 508 og IEC 60335 for industriell sikkerhet. | ||||

| Automotive | Batteriterminaler, motorstyringsenhet (ECU) strømtilkoblinger, belysningsystemkomponenter – tåler vibrasjoner og ekstreme temperaturer (IATF 16949). | ||||

| Forbrukerelektronikk | Strømledningstilkoplinger for hjemmeapparater (kjøleskap, vaskemaskiner), lydutstyrkontakter – holdbare for hyppig bruk. | ||||

THT vs. SMT: Viktigste forskjeller

| Aspekt | THT-montasje | SMT-montering | |||

| Mekanisk styrke | Høy (resistent mot vibrasjoner/støt) | Lav (best for stabile miljøer) | |||

| Strømhåndtering | Høy (høystrøm/høyspenning) | Lav (lav til medium effekt) | |||

| Komponentstørrelse | Større | Mindre (miniaturisert) | |||

| Produksjonshastighet | Langsom (semi-automatisert/manuell) | Raskere (fullt automatisert) | |||

| Plassbesparelse | Lavere (krever PCB-hull) | Høyere (overflatemontert, ingen hull) | |||

Hvorfor velge gjennomhulls-PCB-emontering?

Hvorfor velge gjennomhulls-PCB-emontering?

Valg av gjennomhull-PCB-montering (THT) er strategisk for applikasjoner der mekanisk robusthet, håndtering av høy effekt og langtidssikkerhet er uunnværlig – spesielt i medisinske, industrielle kontroll-, bil- og konsumentelektronikksektorer. Nedenfor er de viktigste grunnene til å velge THT, tilpasset din virksomhets fokus:

Uovertruffen mekanisk holdbarhet for miljø med høy belastning

THT-komponenter er fysisk festet gjennom PCB-hull og loddet på motsatt side, noe som skaper en mye sterkere forbindelse enn overflatemonterte enheter (SMD-er). Dette gjør THT ideell for:

· Applikasjoner utsatt for vibrasjon/støt: Bilkjøleskomponenter, industrirobotikk og utendørs utstyr (i samsvar med IATF 16949 og IEC 60335 standarder).

· Hyppig tilkobling/frakobling: Strømtilkoblinger, lyduttak og industrielle klemmer (resistente mot slitasje fra gjentatt bruk).

· Harde driftsbetingelser: Ekstreme temperaturer, fuktighet eller kjemisk påvirkning.

Overlegen ytelse ved høy effekt/høyt spenning

THT-komponenter er utviklet for å håndtere høyere strøm, spenning og termiske belastninger enn de fleste SMD-komponenter, noe som er kritisk for:

· Strømsystemer: Industrielle strømforsyninger, strømenheter for medisinske enheter (MRI/CT-skannere) og bilbatteriterminaler.

· Høyspenningsutstyr: Industrielle kontrollpaneler, VVS-systemer og ladekomponenter for elektriske kjøretøyer (EV).

· Termisk styring: Større komponentstørrelse og direkte montering på kretskort muliggjør bedre varmeavledning, noe som reduserer risikoen for feil i systemer med kontinuerlig drift.

Enkel reparasjon, ombygging og vedlikehold

THTs design forenkler etterproduksjonsservice—en viktig fordel for kritisk utstyr:

· Kostnadseffektive reparasjoner: Skadete komponenter kan raskt erstattes uten spesialutstyr for reflow, noe som minimerer nedetid.

· Prototyp fleksibilitet: Ideell for lavvolums prototyping eller skreddersydde løsninger, der manuelle justeringer og utskifting av komponenter er vanlig.

· Lang levetid og støtte: THT-komponenter er ofte lettere tilgjengelige for eldre systemer, noe som sikrer vedlikehold over tid.

Overensstemmelse med bransjespesifikke sikkerhetsstandarder

THT oppfyller strenge regulatoriske krav for sikkerhet og pålitelighet:

· Medisinsk: Oppfyller ISO 13485 og FDA 21 CFR del 820 for kritiske strømtilkoblinger i diagnostisk utstyr og kirurgiske verktøy.

· Industrikontroll: Overholder UL 508 og IEC 60335 for høyspent klemmer og motorstyringer.

· Automobil: Overholder IATF 16949 for vibrasjonsbestandige komponenter og sikkerhetskritiske systemer.

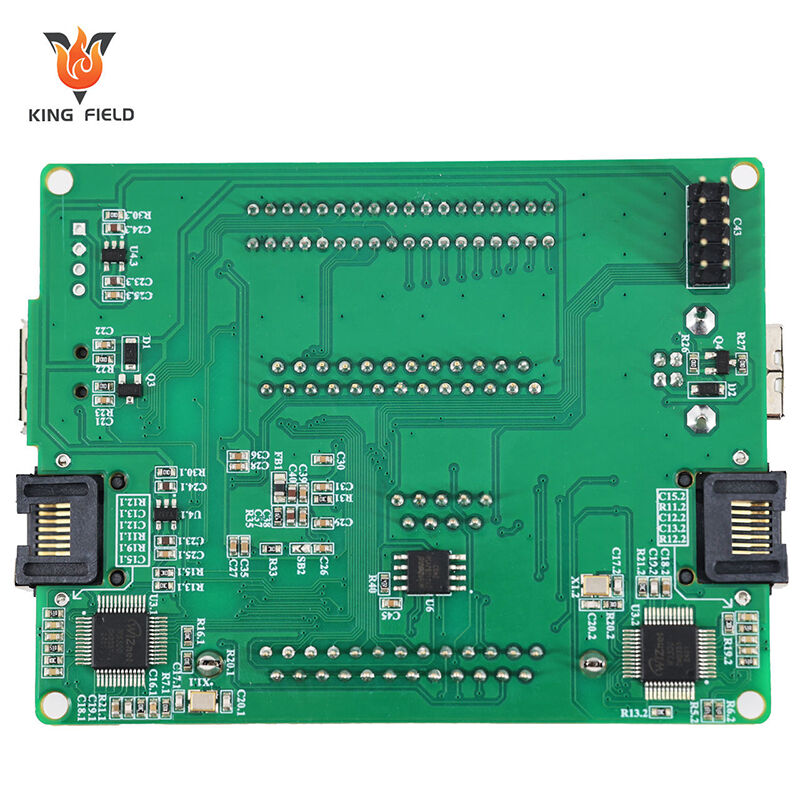

Kompatibilitet med blandet montering (THT + SMT)

THT supplerer SMT for å løse komplekse designutfordringer:

· Bruk THT for høyeffekt/durable komponenter og SMT for miniatyrisert krets på samme PCB.

· Balanser kostnad og ytelse: THT håndterer spesialtilpassede, lavvolums høyeffektsdeler mens SMT automatiserer masseproduksjon av standardkomponenter.

Pålitelighet for sikkerhetskritiske applikasjoner

THTs robuste tilkoblinger reduserer risikoen for feil i systemer der nedetid eller feilfunksjoner kan få alvorlige konsekvenser:

· Medisinsk utstyr: Strømtilkoblinger for pasientmonitorer og livstøttende utstyr.

· Industriell automatisering: Nødstopp-systemer og robotkontrollmoduler.

· Automobil: Bremseystemsensorer og terminaler for batteristyringssystem (BMS).

Egenskaper ved gjennomhulls-PCB-emontering

Genomborrad PCB-montering (THT) kjennetegnes av egenskaper som gjør den uevnelig for applikasjoner som krever mekanisk robusthet, håndtering av høy effekt og lang levetid. Nedenfor følger en strukturert oversikt over dens vesentlige egenskaper, tilpasset sektorene medisinsk utstyr, industriell kontroll, bilindustri og konsumentelektronikk:

Mekanisk styrke og holdbarhet

Fastgjort tilkoblingsdesign: Komponenter settes inn i hull i kretskortet og loddes på motsatt side, noe som skaper en stiv mekanisk forbindelse (mye sterkere enn overflatemonterte komponenter). Dette motsetter seg vibrasjoner, sjokk og fysisk påkjenning – avgjørende for:

Bilkonstruksjonsdeler (IATF 16949-samsvar for vibrasjonsmotstand).

Industriroboter og utendørs utstyr (motstand mot hyppig bevegelse/støt).

Tilkoblinger for medisinsk utstyr (holdbarhet for gjentatte steriliseringsrunder).

Slitasjemotstand: Gjennomhullsforbindelser og terminaler tåler hyppig tilkobling og frakobling.

Høyeffekt- og høyspenningskapasitet

Robust strøm-/spenningshåndtering: Større komponentledninger og loddeforbindelser gjør at THT kan støtte høystrøm (10 A+) og høyspenningsapplikasjoner (1000 V+), i motsetning til de fleste SMD-komponenter:

Industrielle strømforsyninger og motorstyringer (høyeffekttransformatorer/motstander).

Automotive EV-batterisystemer (høyspennings-terminaler og sikringer).

Medisinske MRI/CT-skannere (høyspenningsstrømkomponenter).

Overlegen varmeavledning: Større komponentstørrelse og direkte PCB-montering letter varmeoverføring, noe som reduserer risikoen for overoppheting i systemer med kontinuerlig drift.

Enkel manuell montering, reparasjon og rearbeid

· Tilgjengelig lodding: THT-komponenter er synlige og enkle å lodde manuelt – ideelt for lavvolum prototyping, skreddersydde løsninger eller feltreparasjoner.

· Forenklet utskifting av komponenter: Skadete komponenter kan fjernes og erstattes uten spesialutstyr for reflow, noe som minimerer nedetid for kritiske systemer.

· Kompatibilitet med eldre systemer: THT-komponenter er bredt tilgjengelige for eldre utstyr, noe som sikrer langsiktig vedlikehold.

Pålitelighet i strenge miljøer

· Motstandsdyktighet mot miljøpåvirkning: THT-konstruksjoner yter stabil ytelse under ekstreme forhold:

Ekstreme temperaturer (-40°C til 150°C) for bilens motorsystemer under panseret.

Fuktighet/støv (IP65/IP67-klassifisering) for utendørs industrielle sensorer.

Kjemisk påvirkning (oljer, løsemidler) for fabrikksutstyr.

· Stabil elektrisk ytelse: Mindre utsatt for EMI/RFI-støy i støyende industrielle miljøer.

Overholdelse av strenge bransjestandarder

· Sikkerhetskritisk sertifisering: THT er i samsvar med regulatoriske krav for pålitelighet og sikkerhet:

Medisinsk: ISO 13485 og FDA 21 CFR Del 820.

Industriell: UL 508 og IEC 60335.

Bilindustrien: IATF 16949.

· Sporbarhet: Komponenter for gjennomgående boring er lettere å inspisere og validere for samsvar.

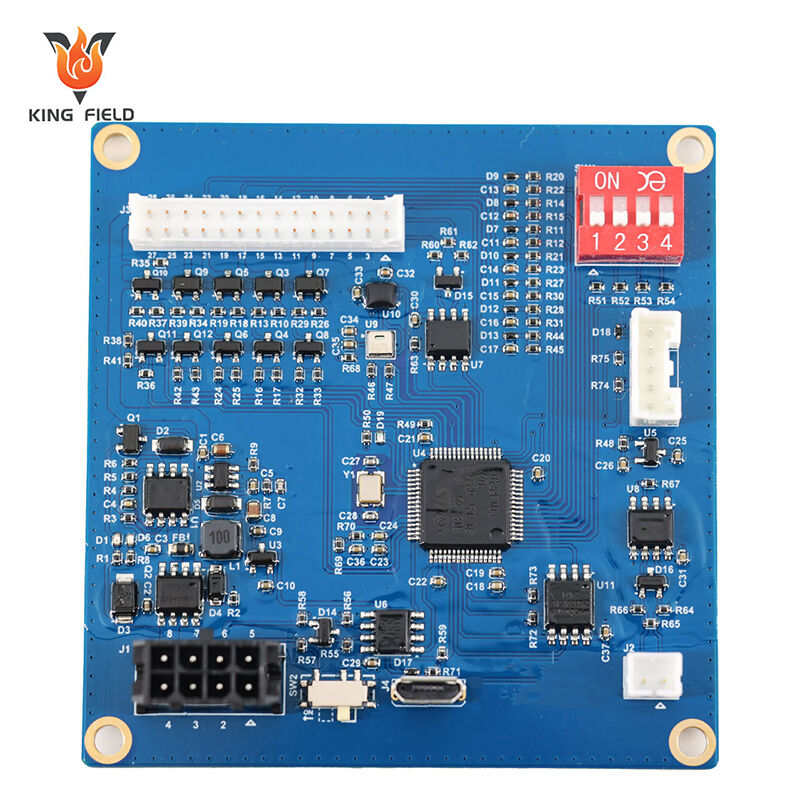

Kompatibilitet med blandet montering (THT + SMT)

· Hybrid Design Fleksibilitet: THT integreres sømløst med SMT på samme kretskort, og kombinerer:

THT for høyeffektige/varige komponenter.

SMT for miniatyrisert kretsteknologi.

· Kostnadsoptimalisering: Balanserer THTs lavvolumstilpassethet med SMTs masseproduksjonseffektivitet.

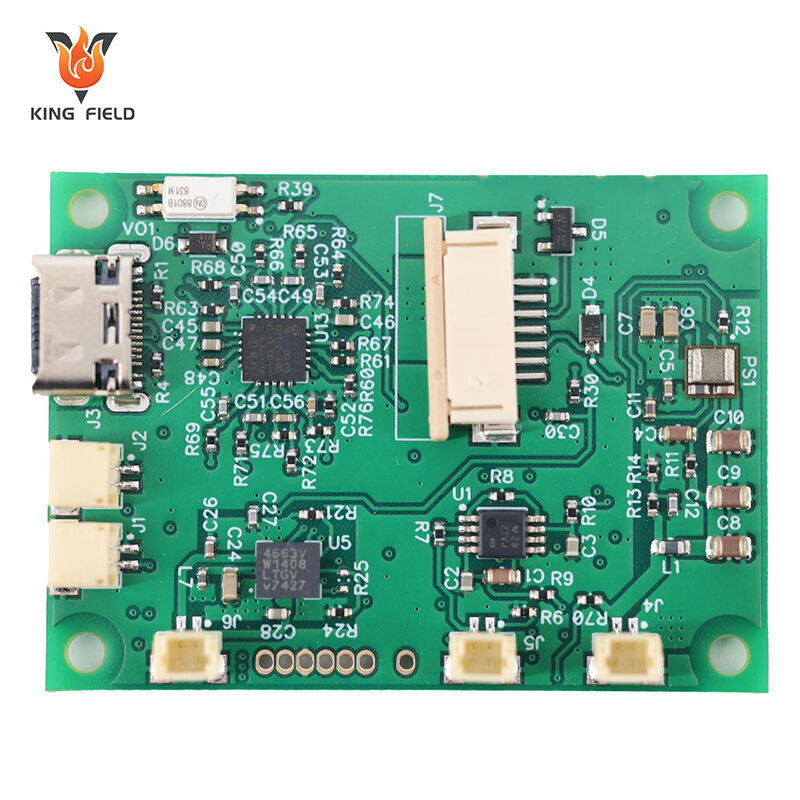

Enkel inspeksjon og kvalitetskontroll

· Visuell verifiserbarhet: Loddforbindelser er synlige (i motsetning til skjulte SMD-forbindelser), noe som muliggjør rask visuell inspeksjon eller automatisert optisk inspeksjon (AOI) for feil (kalde loddeforbindelser, kortslutninger).

· Testtilgjengelighet: Gjennomgående ben er lette å måle på for funksjonstesting.

Produksjonskapasitet

| Monteringstyper |

● SMT-montering (med AOI-inspeksjon); ● BGA-montering (med røntgeninspeksjon); ● Gjennomhullsmontering; ● SMT & gjennomhullsmontering blandet sammenstilling; ● Kitsammenstilling |

||||

| Kvalitetsinspeksjon |

● AOI-inspeksjon; ● Røntgeninspeksjon; ● Spenningsprøving; ● Chip-programmering; ● ICT-test; funksjonell test |

||||

| PCB-typer | Stive PCB, metallkjerne-PCB, fleksible PCB, stiv-fleksible PCB | ||||

| Komponenttyper |

● Passive komponenter, minste størrelse 0201(tomme) ● Finpitch-chips ned til 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN med røntgeninspeksjon ● Koble og terminaler |

||||

| Komponentkilder |

● Fullt turnkey (alle komponenter levert av Yingstar); ● Delvis turnkey; ● Kitted/Consigned |

||||

| Lodetyper | Med bly; Blyfri (RoHS); Vannløselig loddepaste | ||||

| Ordrekvantitet |

● 5 stk til 100 000 stk; ● Fra prototyper til massproduksjon |

||||

| Monteringstid | Fra 8 timer til 72 timer når deler er klare | ||||