Montáž vedení cez otvory

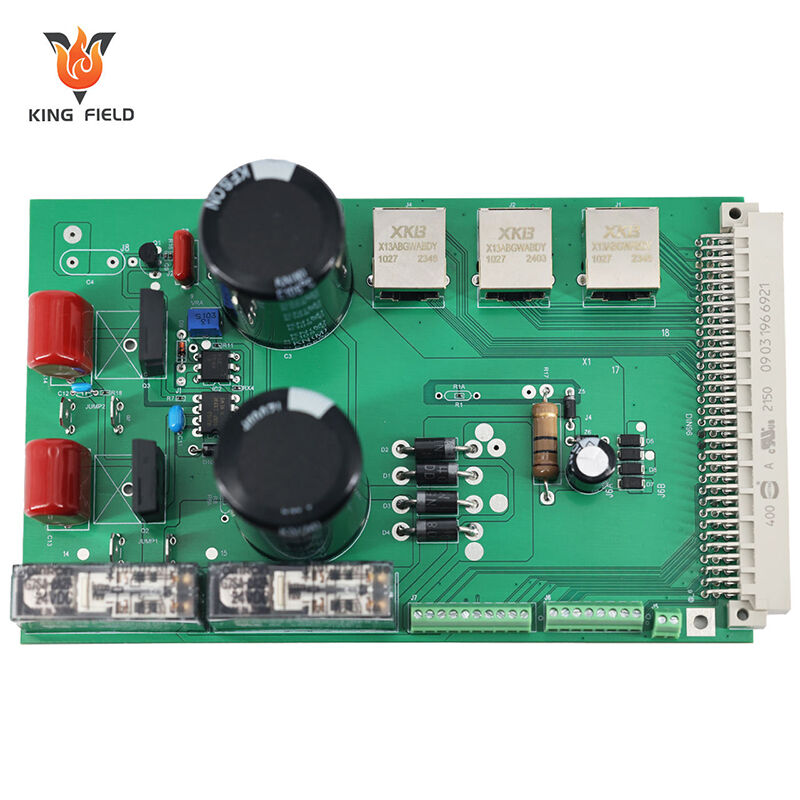

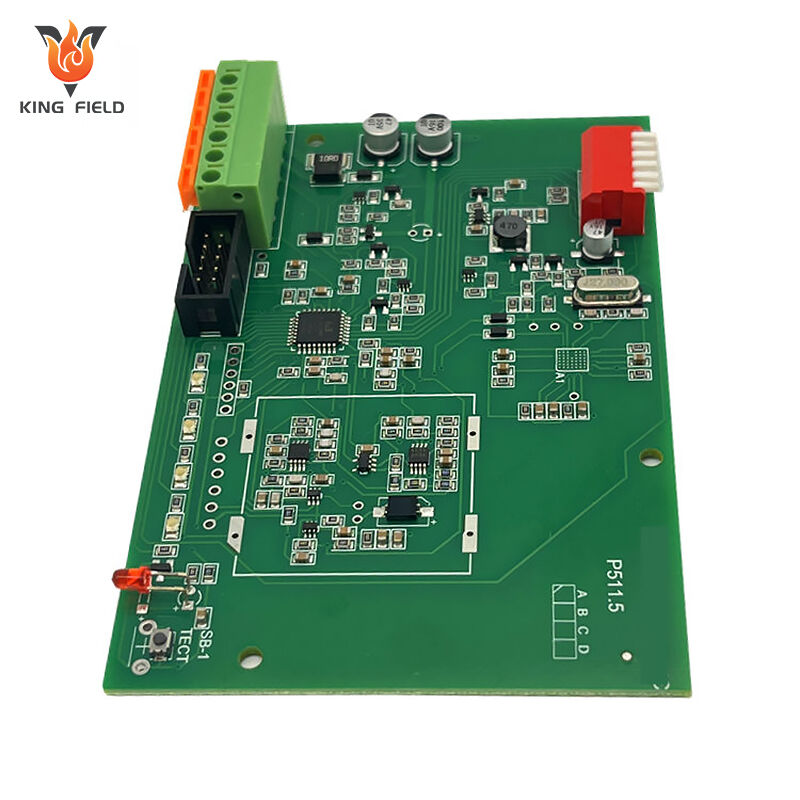

Spoľahlivá montáž cez otvory pre lekársku, priemyselnú, automobilovú a spotrebnú elektroniku – špecializovaná na odolnú integráciu výkonných komponentov. Ideálna pre zariadenia vyžadujúce trvanlivé spoje, odolné konektory a stabilný prenos energie.

Kompatibilné s IPC-A-610, s presným spájkovaním (vlna/pastový spájok), prísnym testovaním kvality (AOI/ICT) a bezproblémovou kompatibilitou so zmiešanými montážnymi postupmi. Prototypovanie do 24 hodín, škálovateľná sériová výroba a podpora DFM zabezpečujú nákladovo efektívne a dlhodobé riešenia pre systémy priemyselného riadenia, výkonové moduly a odolné zariadenia.

Popis

Čo je montáž cez otvory na DPS?

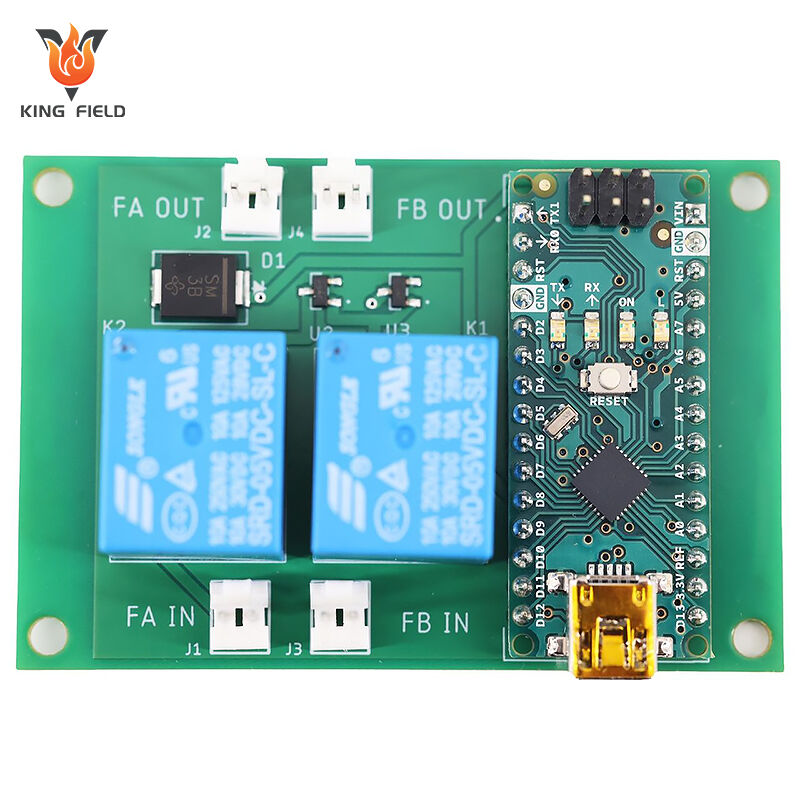

Montáž cez otvory na DPS je tradičný výrobný proces elektroniky, pri ktorom sa súčiastky s kovovými vývodmi vsunú do vopred vyvŕtaných otvorov na tlačenom spoji (DPS) a odlitia na opačnej strane . Na rozdiel od povrchovej montáže (SMT) sú súčiastky THT mechanicky upevnené cez DPS, čo ich robí ideálnymi pre aplikácie vyžadujúce mechanickú stabilitu a odolnosť voči vysokému výkonu.

Základné vlastnosti montáže THT

· Návrh komponentov: Komponenty THT majú dlhé, tuhé vývody, ktoré prechádzajú otvormi na DPS, čím vzniká pevné mechanické spojenie.

· Metódy spájkovania:

Limity pájenia: Automatizovaný proces pre výrobu vo veľkom rozsahu – DPS sa prenášajú cez vlnu roztaveného spájky, ktorá spojí všetky vývody súčasne.

Ručné spájkovanie: Používa sa pri výrobe malých sérií, montáži prototypov alebo pri veľkých/neobvykle tvarovaných súčiastkach, ktoré nie je možné spájkovať vo vlnách.

· Mechanická pevnosť: Vloženie cez otvory a spájkovanie vytvára pevné spojenie odolné voči vibráciám, nárazom a mechanickej záťaži.

· Vedenie výkonu: Súčiastky THT sú optimalizované pre aplikácie s vysokým prúdom a vysokým napätím v dôsledku väčšej veľkosti vývodov a lepšieho odvádzania tepla.

Kľúčové kroky procesu montáže THT

· Príprava súčiastok : Skrátiť vývody súčiastok na správnu dĺžku (ak je to potrebné) pre vloženie do dosky plošných spojov.

· Vloženie: Vložiť vývody súčiastok cez vopred vyvŕtané otvory na doske plošných spojov (ručne pri prototypoch, automaticky pomocou vkladacích strojov pri sériovej výrobe).

Spájkovanie:

Limity pájenia: Doska s plošnými spojmi (so vsunutými komponentmi) prechádza cez vlnu spájkovej zliatiny, ktorá potiahne odkryté vývody a plošky a vytvorí trvalé spojenie.

Ručné spájkovanie: Použite spájkovaciu pištoľ na nanášanie spájky na jednotlivé vývody pre presné, individuálne pripojenia.

· Zrezávanie a čistenie: Po spájkovaní odrežte nadbytočnú dĺžku vývodov; vyčistite dosku s plošnými spojmi, aby ste odstránili zvyšky tavidla (je to kritické pre spoľahlivosť a dodržiavanie noriem).

· Kontrola a testovanie: Vizuálna kontrola (alebo automatizované röntgenové skenovanie pre skryté spoje) na zistenie chladných spájkov, mostíkov alebo nesprávne umiestnených komponentov; funkčné testovanie na overenie výkonu.

Výhody THT montáže

· Vynikajúca mechanická stabilita: Ideálne pre aplikácie vystavené vibráciám alebo častému pripájaniu/odpájaniu.

· Kompatibilita s vysokým výkonom/vysokým napätím: Zvláda vyšší prúd a napätie ako väčšina SMD súčiastok, čo je nevyhnutné pre napájacie zdroje, priemyselné ovládacie panely a systémy automobilových batérií.

· Jednoduchá oprava a predelávanie: Poškodené súčiastky je možné ľahko odstrániť a nahradiť (nie je potrebné špeciálne vybavenie na reflow), čím sa skracuje výpadok kritických systémov.

· Spoľahlivosť v náročných prostrediach: Odolný voči extrémnym teplotám, vlhkosti a chemickému pôsobeniu (v súlade so štandardmi ako IEC 60335 pre priemyselné použitie, IATF 16949 pre automobilový priemysel).

Aplikácie špecifické pre priemysel

| Priemysel | Prípady použitia THT montáže | ||||

| Medicínske | Napájacie jednotky pre diagnostické zariadenia (MRI/CT skenery), konektory chirurgických nástrojov – spĺňa požiadavky ISO 13485 na bezpečnosť a trvanlivosť. | ||||

| Priemyselné ovládanie | Ovládače motorov, výkonové moduly PLC, svorkovnice pre vysoké napätie – súhlasné s normami UL 508 a IEC 60335 pre priemyselnú bezpečnosť. | ||||

| Automobilový priemysel | Klince batérie, napájací konektory jednotky riadenia motora (ECU), komponenty osvetľovacieho systému – odolávajú vibráciám a extrémnym teplotám (IATF 16949). | ||||

| Spotrebná elektronika | Sieťové konektory pre domáce spotrebiče (chladničky, práčky), konektory audio zariadení – trvanlivé pre časté použitie. | ||||

THT vs. SMT: Kľúčové rozdiely

| Pomer | THT montáž | Montáž SMT | |||

| Mechanická pevnosť | Vysoká (odolná voči vibráciám/otrcom) | Nízka (najvhodnejšia pre stabilné prostredia) | |||

| Spracovanie výkonu | Vysoká (veľký prúd/napätie) | Nízka (nízky až stredný výkon) | |||

| Rozmery komponentu | Väčšiu | Menšia (miniaturizovaná) | |||

| Rýchlosť výroby | Pomalšia (poloautomatická/ručná) | Rýchlejšia (plne automatizovaná) | |||

| Efektivita priestoru | Nižšie (vyžaduje otvory na DPS) | Vyššie (plošne montované, bez otvorov) | |||

Prečo si vybrať montáž cez otvory na DPS?

Prečo si vybrať montáž cez otvory na DPS?

Voľba montáže cez otvory na DPS (THT) je strategická pre aplikácie, kde mechanická odolnosť, schopnosť riadenia vysokého výkonu a dlhodobá spoľahlivosť sú nevyhnutné – najmä v oblastiach medicínskej techniky, priemyselného riadenia, automobilového priemyslu a spotrebného elektronického zariadenia. Nižšie sú uvedené hlavné dôvody pre výber THT, prispôsobené vašej obchodnej orientácii:

Neobmedzená mechanická odolnosť pre prostredia s vysokým zaťažením

Komponenty THT sú fyzicky ukotvené cez otvory na DPS a olovené na opačnej strane, čo vytvára oveľa pevnejšie spojenie ako povrchovo montované súčiastky (SMD). To robí THT ideálnym pre:

· Aplikácie náchylné na vibrácie/otrasy: Automobilové podvozkové komponenty, priemyselné roboty a vonkajšie zariadenia (v súlade so štandardmi IATF 16949 a IEC 60335).

· Časté pripájanie/odpájanie: Výkonné konektory, audio zásuvky a priemyselné svorkovnice (odolné voči opotrebovaniu spôsobenému opakovaným používaním).

· Náročné prevádzkové podmienky: Extrémne teploty, vlhkosť alebo vystavenie chemikáliám.

Vynikajúci výkon pri vysokom výkone/vysokom napätí

THT súčiastky sú navrhnuté tak, aby vydržali vyšší prúd, napätie a tepelné zaťaženie ako väčšina SMD súčiastok, čo je kritické pre:

· Napájacie systémy: Priemyselné zdroje napájania, napájacie jednotky lekárskych prístrojov (MRI/CT skenery) a batériové svorky automobilov.

· Zariadenia s vysokým napätím: Priemyselné ovládacie panely, systémy HVAC a komponenty nabíjania elektrických vozidiel (EV).

· Riadenie tepla: Väčšia veľkosť súčiastok a priame pripojenie na dosku plošných spojov umožňujú lepšie odvádzanie tepla, čím sa zníži riziko poruchy v systémoch so spojitou prevádzkou.

Jednoduchá oprava, predelávanie a údržba

Konštrukcia THT zjednodušuje servis po výrobe – kľúčová výhoda pre kritické zariadenia:

· Nákladovo efektívne opravy: Poškodené komponenty je možné rýchlo nahradiť bez špecializovaného vybavenia na reflow, čím sa minimalizuje výpadok.

· Flexibilita prototypov: Ideálne pre nízkoobjemové prototypovanie alebo výrobu na mieru, kde sú bežné manuálne úpravy a výmena komponentov.

· Podpora dlhšieho životného cyklu: THT komponenty sú často ľahšie dostupné pre staršie systémy, čo zabezpečuje ich ďalšiu údržbu.

Dodržiavanie štandardov bezpečnosti pre konkrétne odvetvia

THT vyhovuje prísnym predpisom týkajúcim sa bezpečnosti a spoľahlivosti:

· Medicínska: Zodpovedá normám ISO 13485 a FDA 21 CFR časť 820 pre kritické napájací pripojenia v diagnostických zariadeniach a chirurgických nástrojoch.

· Priemyselné ovládanie: Splňuje požiadavky UL 508 a IEC 60335 pre svorkovnice pre vysoké napätie a ovládače motorov.

· Automobilový priemysel: Dodržiavanie štandardu IATF 16949 pre komponenty odolné voči vibráciám a bezpečnostne kritické systémy.

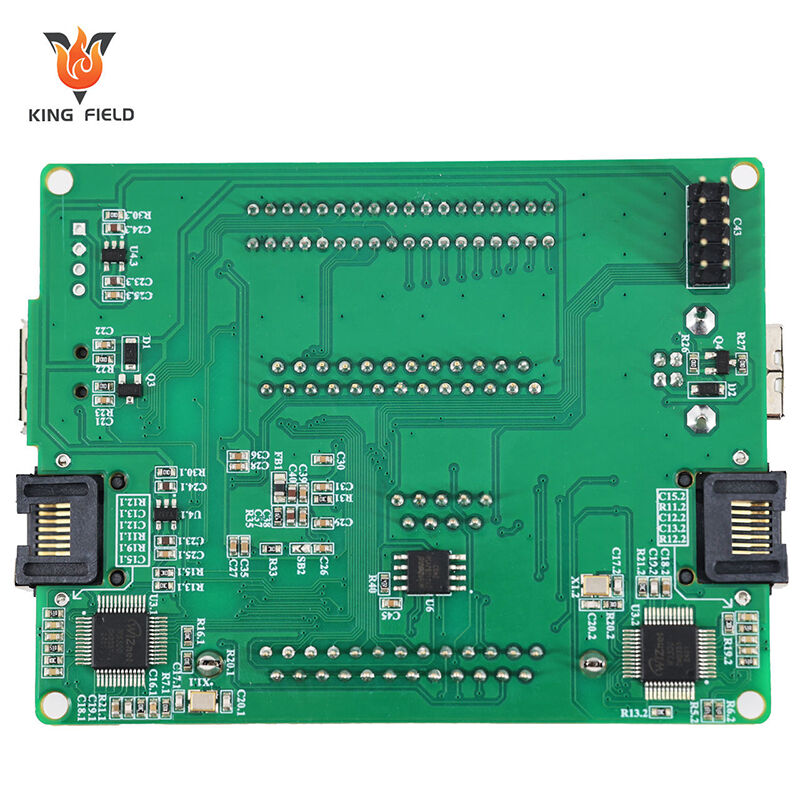

Kompatibilita so zmiešanou montážou (THT + SMT)

THT dopĺňa SMT pri riešení zložitých konštrukčných úloh:

· Použite THT pre vysokovýkonové / trvanlivé komponenty a SMT pre miniaturizované obvody na tej istej DPS.

· Vyvážte náklady a výkon: THT rieši vlastné, malosériové, vysokovýkonové súčiastky, zatiaľ čo SMT automatizuje sériovú výrobu štandardných komponentov.

Spoľahlivosť pre bezpečnostne kritické aplikácie

Silné spojenia THT znížujú riziko výpadkov v systémoch, kde majú výpadky alebo poruchy vážne následky:

· zdravotnícke pomôcky: Napájacie konektory pre monitorov pacientov a zariadenia na životnú podporu.

· Priemyselná automatizácia: Systémy núdzneho zastavenia a moduly riadenia robotov.

· Automobilový priemysel: Snímače brzdového systému a svorky systému riadenia batérie (BMS).

Vlastnosti montáže cez otvory na DPS

Zostava dosiek plošných spojov prechodom cez otvory (THT) je definovaná výraznými vlastnosťami, ktoré ju robia nenahraditeľnou pre aplikácie vyžadujúce mechanickú pevnosť, schopnosť riadenia vysokého výkonu a dlhodobú spoľahlivosť. Nižšie je štruktúrovaný prehľad jej základných vlastností, zameraných na odvetvia medicínskych prístrojov, priemyselného riadenia, automobilového priemyslu a spotrebnej elektroniky:

Mechanická pevnosť a trvanlivosť

Navrhnuté kotviace spojenie: Súčiastky sa vsúvajú do otvorov na doske plošných spojov a lúhujú sa na opačnej strane, čím vzniká tuhý mechanický spoj (omnoho pevnejší ako u povrchovo montovaných súčiastok). Tento spoj odoláva vibráciám, nárazom a fyzickej záťaži – kritické pre:

Chassis komponenty automobilov (zhoda s IATF 16949 pre odolnosť proti vibráciám).

Priemyselnú robotiku a vonkajšie zariadenia (odolnosť voči častému pohybu/nárazom).

Konektory lekárskych prístrojov (trvanlivosť pre opakované cykly sterilizácie).

Odolnosť voči opotrebovaniu: Priechodné konektory a svorky vydržia časté pripájanie a odpájanie.

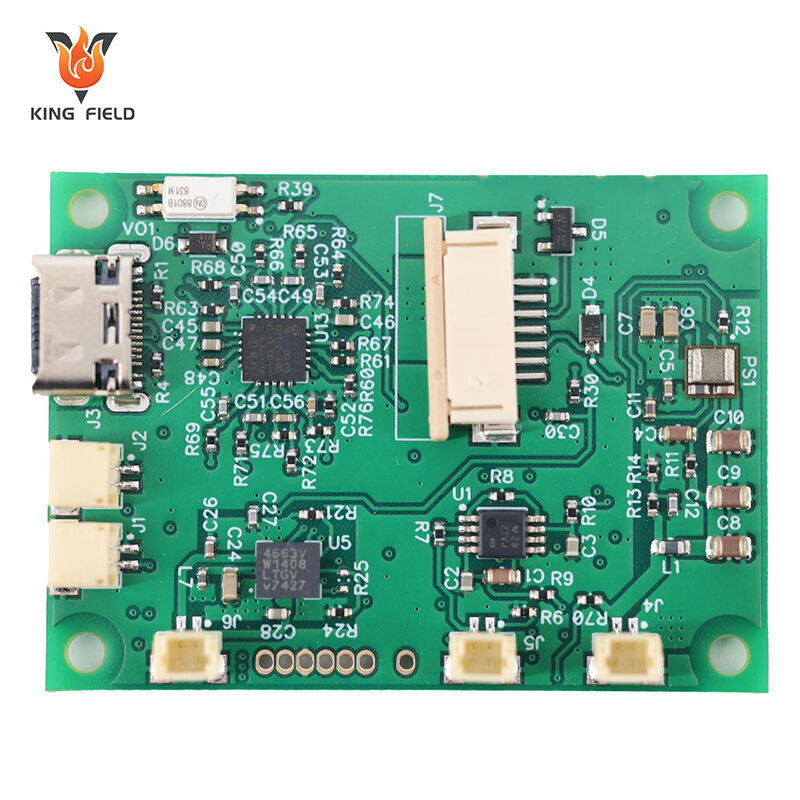

Vysoký výkon a vysoké napätie

Odolnosť voči vysokému prúdu/napätiu: Väčšie vývody súčiastok a spájkované spoje umožňujú technológii THT podporovať aplikácie s vysokým prúdom (10 A a viac) a vysokým napätím (1000 V a viac), na rozdiel od väčšiny SMD súčiastok:

Priemyselné zdroje napätia a ovládače motorov (vysokovýkonové transformátory/odpory).

Automobilové batériové systémy EV (vysokonapäťové svorky a poistky).

Lekárske prístroje MRI/CT (komponenty premeny vysokého napätia).

Vynikajúce odvádzanie tepla: Väčšia veľkosť komponentov a priame upevnenie na dosku plošných spojov usnadňujú odvod tepla, čím sa zníži riziko prehriatia v systémoch so spojitým prevádzkovým režimom.

Jednoduchá ručná montáž, oprava a predelávanie

· Prístupné spájkovanie: THT súčiastky sú viditeľné a ľahko sa ručne spájkujú – ideálne pre nízkoobjemové prototypovanie, vlastné zostavy alebo opravy na mieste.

· Zjednodušená výmena súčiastok: Poškodené komponenty je možné odstrániť a nahradiť bez špecializovaného vybavenia na reflow, čím sa minimalizuje výpadok kritických systémov.

· Kompatibilita so staršími systémami: THT komponenty sú široko dostupné pre staršie zariadenia, čo zabezpečuje dlhodobú údržbu.

Spoľahlivosť v náročných prostrediach

· Odolnosť voči vonkajším podmienkam: THT zostavy spoľahlivo fungujú v extrémnych podmienkach:

Extrémne teploty (-40 °C až 150 °C) pre automobilové systémy umiestnené pod kapotou.

Vlhkosť/prach (stupne ochrany IP65/IP67) pre vonkajšie priemyselné snímače.

Vystavenie chemikáliám (oleje, rozpúšťadlá) pre zariadenia na výrobnej ploche.

· Stabilný elektrický výkon: Menej náchylné na rušenie EMI/RFI v šumivých priemyselných prostrediach.

Dodržiavanie prísnych priemyselných noriem

· Certifikácia pre bezpečnosť kritických systémov: THT zodpovedá predpisom týkajúcim sa spoľahlivosti a bezpečnosti:

Medicína: ISO 13485 a FDA 21 CFR Part 820.

Priemysel: UL 508 a IEC 60335.

Automobilový priemysel: IATF 16949.

· Sledovateľnosť: Komponenty prechádzajúce otvorom je jednoduchšie kontrolovať a overovať ich zhodu.

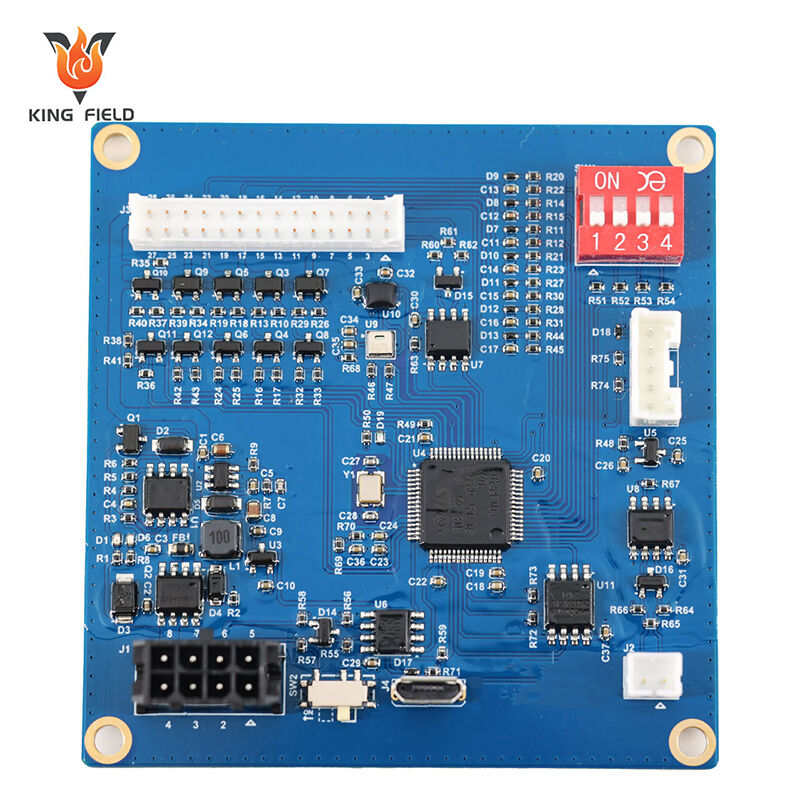

Kompatibilita so zmiešanou montážou (THT + SMT)

· Flexibilná hybridná konštrukcia: THT sa bezproblémovo integruje so SMT na tej istej doske plošných spojov, čím kombinuje:

THT pre vysokovýkonné / trvanlivé komponenty.

SMT pre miniaturizované obvody.

· Optimalizácia nákladov: Vyváženie níkych objemov a prispôsobiteľnosti THT s efektívnosťou sériovej výroby SMT.

Jednoduchá kontrola a zabezpečenie kvality

· Vizuálna overiteľnosť: Spájkové spoje sú viditeľné (na rozdiel od skrytých SMD spojov), čo umožňuje rýchlu vizuálnu kontrolu alebo automatizovanú optickú kontrolu (AOI) chýb (studené spájky, mostíky).

· Prístupnosť testovania: Vodiče prechádzajúce otvorom je jednoduché preskúmať pri funkčnom testovaní.

Výrobná kapacita

| Typy montáže |

● SMT montáž (s AOI kontrolou); ● BGA montáž (s rentgenovou kontrolou); ● Montáž cez otvory; ● SMT a Through-hole zmiešaná montáž; ● Montáž súpravy |

||||

| Kontrola kvality |

● Inšpekcia AOI; ● Inšpekcia X-ray; ● Test napätia; ● Programovanie čipov; ● Test ICT; Funkčný test |

||||

| Typov PCB | Tuhrá doska PCB, doska PCB s kovovým jadrom, flexibilná doska PCB, tuho-flexibilná doska PCB | ||||

| Typy komponentov |

● Pasívne komponenty, najmenšia veľkosť 0201(palec) ● Čipy s jemným roztekom až do 0,38 mm ● BGA (rozteč 0,2 mm), FPGA, LGA, DFN, QFN s rentgenovým testovaním ● Konektory a svorky |

||||

| Dielenské súčiastky |

● Kompletný kľúč od výrobcu (všetky komponenty dodáva Yingstar); ● Čiastočne kľúčové riešenie; ● Kompletizované / zaslané zákazníkom |

||||

| Typy spájkovania | So olovnatou; Bezolovnatou (Rohs); Vodou rozpustnou spájkovacou pastou | ||||

| Množstvo objednávky |

● 5 ks až 100 000 ks; ● Od prototypov až po sériovú výrobu |

||||

| Čas na montáž | Od 8 hodín do 72 hodín, keď sú súčasti pripravené | ||||