Sastavljanje kroz rupe

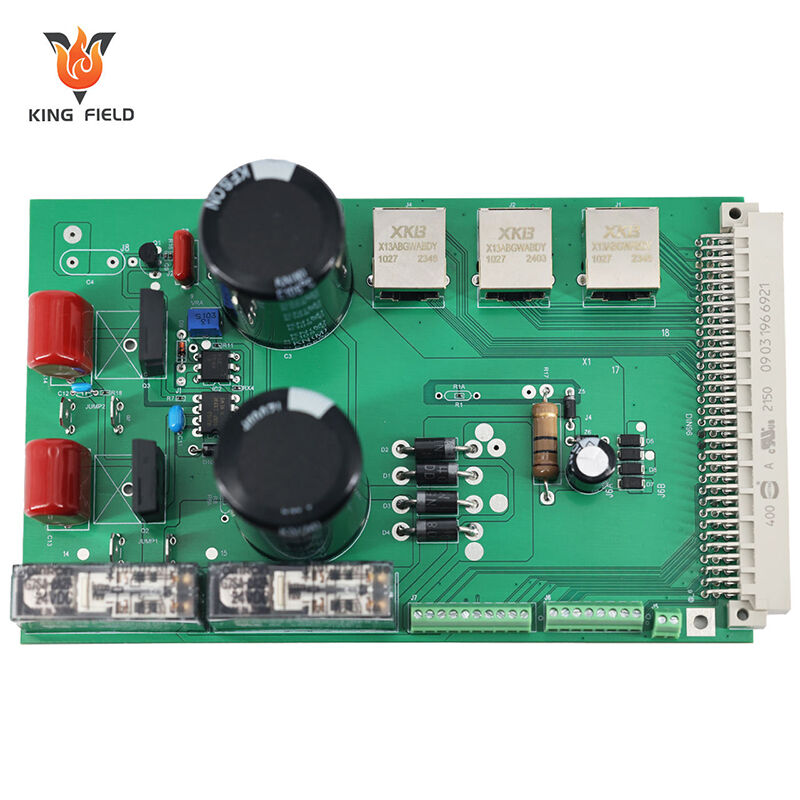

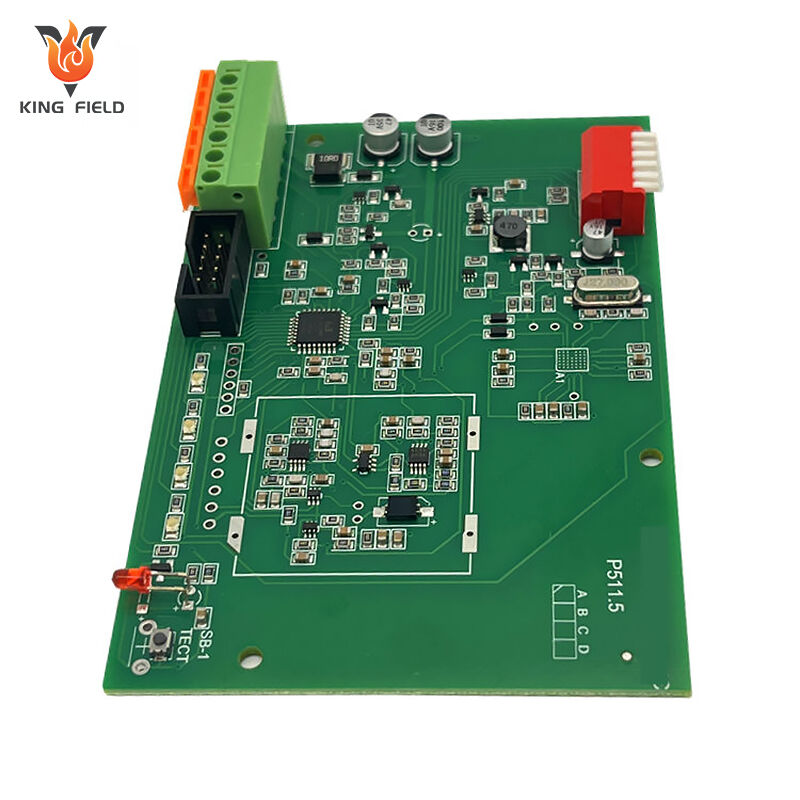

Pouzdana montaža kroz provrtanje za medicinsku/industrijsku/automobilsku/potrosačku elektroniku — specijalizovani za integraciju izdržljivih komponenti za visoke snage. Idealno za uređaje koji zahtevaju trajne lemljene spojeve, jakosavne konektore i stabilnu prenosnu snagu.

IPC-A-610 kompaktan, sa preciznim lemljenjem (talasno/pastom za lemljenje), strogo testiranje kvaliteta (AOI/ICT) i beznaponima kompatibilnost sa mešovitim montažnim tokovima. Prototipovanje u roku od 24 sata, skalabilna masovna proizvodnja i DFM podrška osiguravaju rentabilna i dugovečna rešenja za sisteme industrijske kontrole, energetske module i uređaje otporne na ekstremne uslove.

Опис

Шта је ПЦБ монтажа кроз рупу?

Пролазни ПЦБ монтаж је традиционални електронски производни процес у којем се компоненте са металним проводницима убацују кроз унапред буране рупе у плочи штампаних кола (ПЦБ) и лемљују на супротном делу - Да ли је то истина? За разлику од технологије површинског монтажа (СМТ), компоненте ТХТ-а су физички заглављене кроз ПЦБ, што их чини идеалним за апликације које захтевају механичку стабилност и управљање високом снагом.

Кључне карактеристике THT сборке

· Изглед компоненте: THT компоненте имају дугачке, чврсте изводе који пролазе кроз отворе на плочи, стварајући јаку механичку везу.

· Методе лемљења:

Lemljenje talasom: Аутоматизован процес за производњу високих количина – плоче се крећу преко таласа растопљеног лема да би се истовремено повезали сви изводи.

Ручно лемљење: Користи се за производњу малих серија, прототипску сборку или за велике/нестандардне компоненте које се не могу лемити таласом.

· Механичка чврстоћа: Утврђивање кроз отвор и лемљење ствара чврсту везу, отпорну на вибрације, ударе и механичка оптерећења.

· Пренос снаге: THT компоненте су оптимизоване за примену са високом струјом и високим напоном због веће величине извода и бољег расипања топлоте.

Кључни кораци процеса THT склопа

· Припрема компоненти : Сакратите изводе компоненти на одговарајућу дужину (ако је потребно) ради уметања у ППП.

· Уметање: Поставите изводе компоненти кроз предходно бушене отворе на ППП-у (ручно код прототипова, аутоматизовано помоћу машина за уметање у масовној производњи).

Lemljenje:

Lemljenje talasom: ППП (са уметнутим компонентама) се транспортује преко таласа лема, који прекрива отворене изводе и контактне површине како би формирао трајну везу.

Ручно лемљење: Користите лемилицу да примените лем на појединачне изводе ради прецизних, прилагођених веза.

· Подрезивање и чишћење: Подрежите вишкачну дужину извода након лемљења; очистите штампану плочу како бисте уклонили остатке флукса (од критичног значаја за поузданост и исправност).

· Контрола и тестирање: Визуелна инспекција (или аутоматска рендген инспекција за скривене спојеве) ради провере хладних лемних веза, мостова или неисправно поравнатих компоненти; функционално тестирање ради потврђивања рада.

Предности ТНТ склопа

· Изузетна механичка стабилност: Идеално за примене које подносе вибрације или често спајање/одвајање.

· Компатибилност са високом снагом/високим напоном: Подноси веће струје и напоне од већине СМД компоненти, због чега је неопходан за напајања, индустријске командне панеле и системе аутомобилских батерија.

· Лако поправљање и переделкивање: Оштећене компоненте је лако уклонити и заменити (нема потребе за специјализованом опремом за рефлоу), чиме се смањује простој код кључних система.

· Поузданост у тешким условима: Отпоран на екстремне температуре, влажност и изложеност хемикалијама (у складу са стандардима као што су IEC 60335 за индустријску употребу, IATF 16949 за аутомобилску индустрију).

Примене специфичне за индустрију

| Индустрије | Примена THT склапања | ||||

| Медицински | Извори напајања за дијагностичку опрему (MRI/CT скенери), конектори за хируршка алата – испуњава стандард ISO 13485 у погледу безбедности и трајности. | ||||

| Индустријска контрола | Контролери мотора, PLC модули за напајање, блокови за високонапонске терминале – у складу са UL 508 и IEC 60335 за индустријску безбедност. | ||||

| Аутомобилска | Терминали батерија, конектори за напајање електронског управљачког модула мотора (ECU), компоненте система за осветљење – издржљив на вибрације и екстремне температуре (IATF 16949). | ||||

| Електроника за потрошаче | Конектори за каблове напајања код кућних апарата (фрижидери, машина за прање веша), улази за аудио опрему – издржљиви за учестаблу употребу. | ||||

THT у односу на SMT: Кључне разлике

| Аспект | THT склапање | Smt склапање | |||

| Механичка чврстоћа | Висок (отпоран на вибрације/ударе) | Низак (најбоље за стабилна окружења) | |||

| Rukovanje snagom | Висок (висока струја/напон) | Низак (низак до средњи капацитет) | |||

| Dimenzije komponente | Већи | Мањи (минијатурни) | |||

| Брзина производње | Спорији (полу-аутоматизовани/ручни) | Бржи (потпуно аутоматизовани) | |||

| Ефикасност простора | Нижи (захтева отворе на PCB-у) | Виши (површински монтирани, без отвора) | |||

Зашто одабрати састављање отвора кроз плату?

Зашто одабрати састављање отвора кроз плату?

Одабир Технологије лемљења кроз отвор (THT) је стратешки избор за примене где су механичка чврстоћа, способност руковања високом снагом и дугорочна поузданост непремостиви захтеви — посебно у медицинској, индустријској контроли, аутомобилској и сектори потрошачке електронике. Испод су основни разлози за избор THT-а, прилагођени вашем фокусу пословања:

Непревазиђена механичка издржљивост за услове са високим оптерећењем

THT компоненте су физички увучене кроз отворе на штампаној плочи и лемљене на супротној страни, чиме се постиже много јача веза у односу на компоненте постављене на површину (SMD). Због тога је THT идеалан за:

· Апликације подложне вибрацијама/ударима: Аутомобилске компоненте шасија, индустријски роботи и опрема за спољашњу употребу (у складу са стандардима IATF 16949 и IEC 60335).

· Често спајање/одвајање: Конектори за напајање, аудио прикључци и индустријски терминалски спојници (отпорни на хабање услед поновљене употребе).

· Тешки услови рада: Екстремне температуре, влага или излагање хемикалијама.

Изузетан радни капацитет за високе снаге/високе напоне

THT компоненте су пројектоване да поднесу виши струјни, напонски и термички оптерећења у односу на већину SMD компонената, што је кључно за:

· Напонске системе: Индустријске напонске изворе, напонске јединице за медицинску опрему (MRI/CT скенери) и прикључке аутомобилских батерија.

· Опрему са високим напоном: Индустријске контролне табле, HVAC системе и компоненте за пуњење електричних возила (EV).

· Термално управљање: Већа величина компоненти и директно монтирање на штампану плочу омогућавају боље расипање топлоте, смањујући ризик од кварова у системима са сталним радом.

Лако поправљање, прелагање и одржавање

Конструкција THT поједностављује сервисирање након производње — важна предност за опрему од кључног значаја:

· Економични поправци: Повређене компоненте се могу брзо заменити без специјалне опреме за рефлуинг, што смањује време простора.

· Флексибилност прототипа: Идеално за прототипе мале серије или прилагођене израде, где су чести ручни подесни и замена компоненти.

· Подршка дугог животног века: ТХТ компоненте су често лакше доступне за старе системе, обезбеђујући континуирано одржавање.

Усклађеност са стандардима безбедности специфичним за индустрију

THT је у складу са строгим прописима у вези безбедности и поузданости:

· Медицински: Испуњава захтеве ISO 13485 и FDA 21 CFR део 820 за критичне енергетске везе у дијагностичкој опреми и хируршким алаткама.

· Индустријско управљање: Усклађено са UL 508 и IEC 60335 за терминалне блокове високог напона и контролере мотора.

· Аутомобилска индустрија: У складу са ИАТФ 16949 за компоненте отпорне на вибрације и системе од критичне важности за безбедност.

Компатибилност са мешовитом монтажом (THT + SMT)

THT допуњује SMT како би се решили сложени дизајнерски изазови:

· Користите ТХТ за компоненте високе снаге / трајне и СМТ за миниатюрне кола на истој ПЦБ.

· Балансирајте цену и перформансе: THT обрадјује прилагођене, нисковолумне делове високе снаге док SMT аутоматизује масовну производњу стандардних компоненти.

Поузданост за примене од критичног значаја за безбедност

Робустни спојеви THT-а смањују ризик од кварова у системима где су застоји или неисправности имали озбиљне последице:

· Медицински уређаји: Спојеви напајања за мониторе пацијената и опрему за животну подршку.

· Индустријска аутоматизација: Системи за хитно заустављање и модули за контролу робота.

· Аутомобилска индустрија: Сензори система за кочење и терминали система за управљање батеријама (BMS).

Карактеристике састављања отвора кроз плату

Сборка отвора за навоје на PCB-у (THT) дефинише се карактеристикама које је чине незамењивом за примене које захтевају механичку чврстоћу, руковање високом снагом и дугорочну поузданост. У наставку је структурирани преглед њених основних карактеристика, у складу са медицинском опремом, индустријским контролама, аутомобилском и потрошачком електроником:

Механичка чврстоћа и издржљивост

Дизајн анкерованог споја: Компоненте се убацују кроз отворе на ППМ-у и леме се на супротној страни, стварајући чврст механички спој (значајно јачи од површинских монтажних компоненти). Ово омогућава отпорност на вибрације, ударце и физички стрес—од кључног значаја за:

Компоненте шасије возила (у складу са IATF 16949 за отпорност на вибрације).

Индустријска роботика и опрема за спољашњу употребу (отпорност на често кретање/ударе).

Конектори за медицинску опрему (издржљивост при поновљеним циклусима стерилизацје).

Отпорност на хабање: Проточни коннектори и терминали издржавају често парење/разпарење.

Могућност рада са високом снагом и високим напоном

Робустно вођење струје/напона: Већи изводи компоненти и лемљене везе омогућавају THT-у да подржи примене са високом струјом (10A+) и високим напоном (1000V+), за разлику од већине SMD компоненти:

Индустријски извори напајања и контролери мотора (трансформатори/отпорници за високу снагу).

Аутомобилски EV батеријски системи (високонапонски терминали и осигурачи).

Медицински MRI/CT скенери (компоненте за претварање високог напона).

Надмоћно расипање топлоте: Већа величина компоненти и директна монтажа ПЦБ олакшавају пренос топлоте, смањујући ризик од прегревања у системима са континуираним рад.

Лако ручно састављање, поправка и переделка

· Лако лемљење: THT компоненте су видљиве и лако се леме ручно — идеалне за прототипе мале серије, посебне израде или поправке на терену.

· Поједностављена замена компоненти: Повређене компоненте се могу уклонити и заменити без специјализоване опреме за рефлоу, што минимизира време простора за критичне системе.

· Компатибилност са старим системима: ТХТ компоненте су широко доступне за старију опрему, што осигурава дугорочну одржавање.

Pouzdanost u ekstremnim uslovima

· Отпорност на спољашњу средину: THT склопови поуздано функционишу у екстремним условима:

Екстремне температуре (-40°C до 150°C) за системе испод капоте возила.

Влажност/прашина (IP65/IP67 класификације) за спољашње индустријске сензоре.

Излагање хемикалијама (улјима, растварачима) за опрему на фабричком поду.

· Стабилан електрични рад: Мање подложни ЕМИ/РФИ интерференцијама у бучним индустријским окружењима.

Усклађеност са строгим индустријским стандардима

· Сертификација за безбедносно критичне примене: THT je u skladu sa regulatornim zahtevima za pouzdanost i sigurnost:

Медицинска: ИСО 13485 и ФДА 21 ЦФР део 820.

Индустријски: UL 508 и ИЕЦ 60335.

Аутомобилска: ИАТФ 16949.

· Тражебилност: Компоненте са протоком су лакше за инспекцију и валидацију у погледу усаглашености.

Компатибилност са мешовитом монтажом (THT + SMT)

· Fleksibilnost hibridnog dizajna: THT se bez problema integriše sa SMT-om na istoj PCB ploči, kombinujući:

ТХТ за компоненте велике снаге/трајне.

СМТ за миниатюрна кола.

· Оптимизација трошкова: Omotava niskoserijsku prilagodljivost THT-a sa efikasnošću masovne proizvodnje SMT-a.

Једноставна провера и контрола квалитета

· Визуелна провера: Лемиране везе су видљиве (за разлику од скривених SMD веза), што омогућава брзу визуелну проверу или аутоматску оптичку инспекцију (AOI) на отиске (хладне лемове везе, мостови).

· Приступачност тестирању: Пролазни проводници су лако проузроковати за функционално тестирање.

Производња

| Tipovi montaže |

● SMT montaža (sa AOI inspekcijom); ● BGA montaža (sa rendgenskom inspekcijom); ● Montaža kroz rupe; ● SMT и Through-hole мешовита постава; ● Скупно постављање |

||||

| Инспекција квалитета |

● AOI инспекција; ● Рендген инспекција; ● Тест напона; ● Програмирање чипова; ● ICT тест; Функционални тест |

||||

| Vrste PCB-a | Ригидна ПП, ПП са металном језгром, флекс ПП, ригидно-флекс ПП | ||||

| Типови компоненти |

● Пасивне, најмања величина 0201(инч) ● Чипови са финим кораком до 0,38 мм ● BGA (корак 0,2 мм), FPGA, LGA, DFN, QFN са испитивањем помоћу X-зрака ● Конектори и терминали |

||||

| Nabavka komponenti |

● Потпуно готово решење (сви компоненти набављени од стране Yingstar); ● Делимично готово решење; ● Укомплектовано/повољно |

||||

| Врсте лема | Са оловом; Без олова (Rohs); Лем са таложењем отапања у води | ||||

| Количина наруџбе |

● Од 5 ком до 100.000 ком; ● Од прототипова до масовне производње |

||||

| Време склапања | Од 8 сати до 72 сата када су делови спремни | ||||