Montaggio a Inserzione

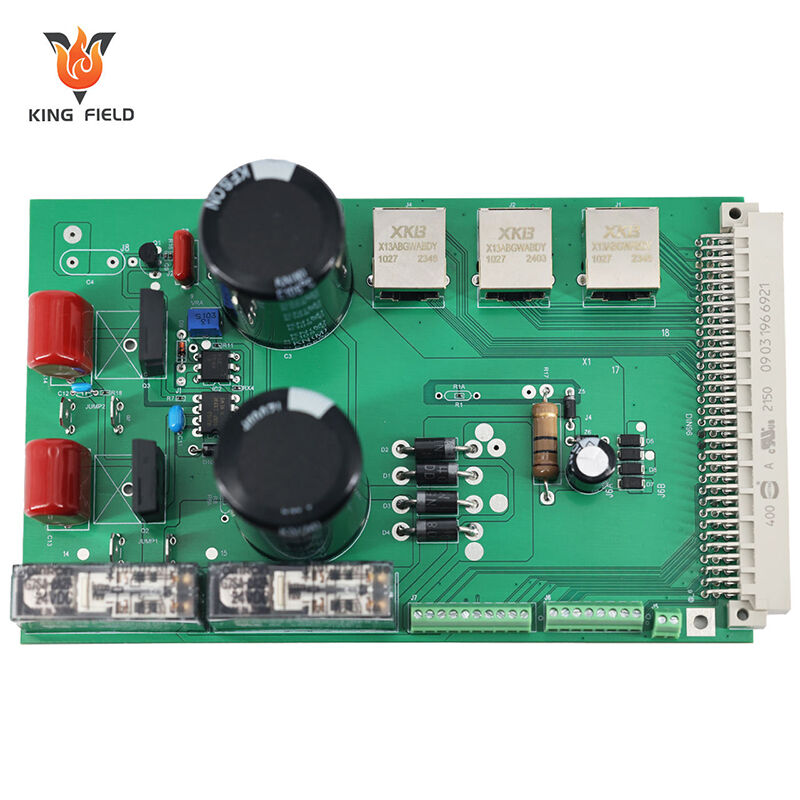

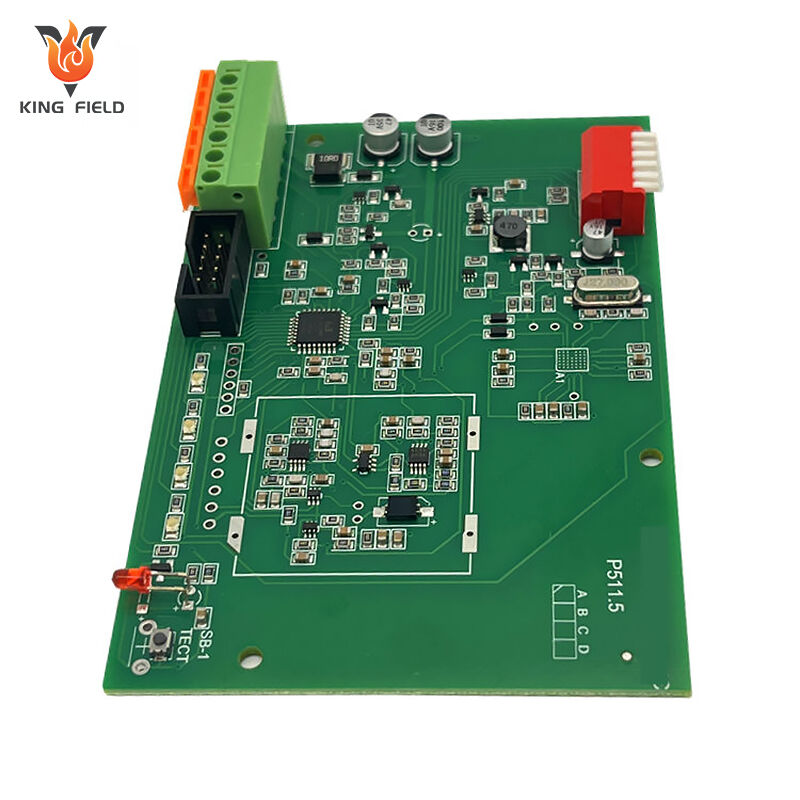

Assemblaggio Through Hole affidabile per elettronica medica/industriale/automobilistica/di consumo—specializzato nell'integrazione di componenti robusti ad alta potenza. Ideale per dispositivi che richiedono giunzioni saldate durevoli, connettori resistenti e trasmissione di energia stabile.

Conforme a IPC-A-610, con saldatura di precisione (onda/pasta saldante), test rigorosi (AOI/ICT) e compatibilità perfetta con flussi di lavoro misti. Prototipazione in 24 ore, produzione di massa scalabile e supporto DFM garantiscono soluzioni economiche e durature per sistemi di controllo industriale, moduli di alimentazione e dispositivi rinforzati.

Descrizione

Cos'è l'assemblaggio PCB Through-Hole?

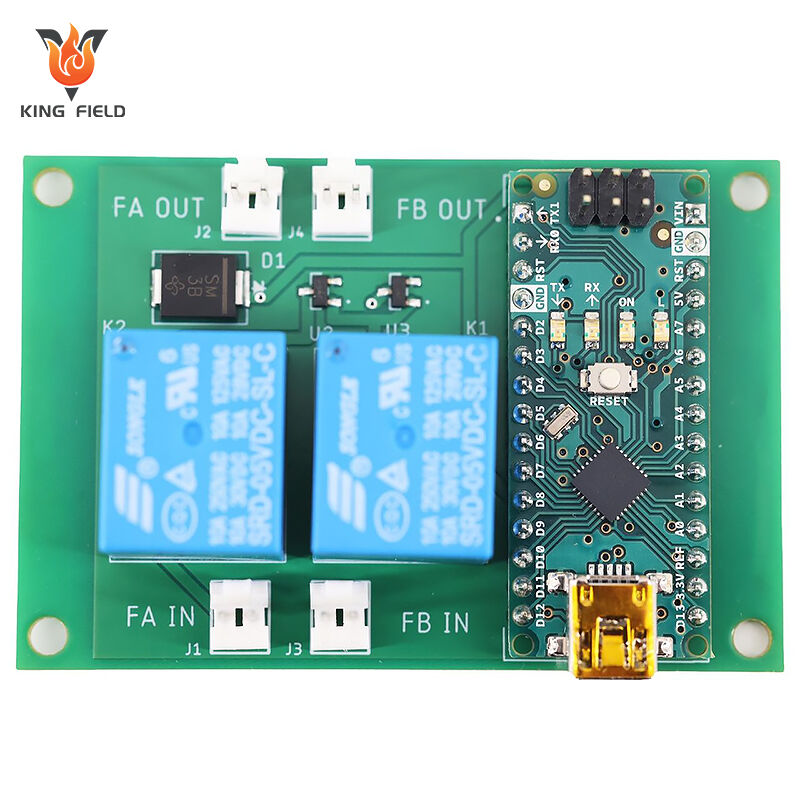

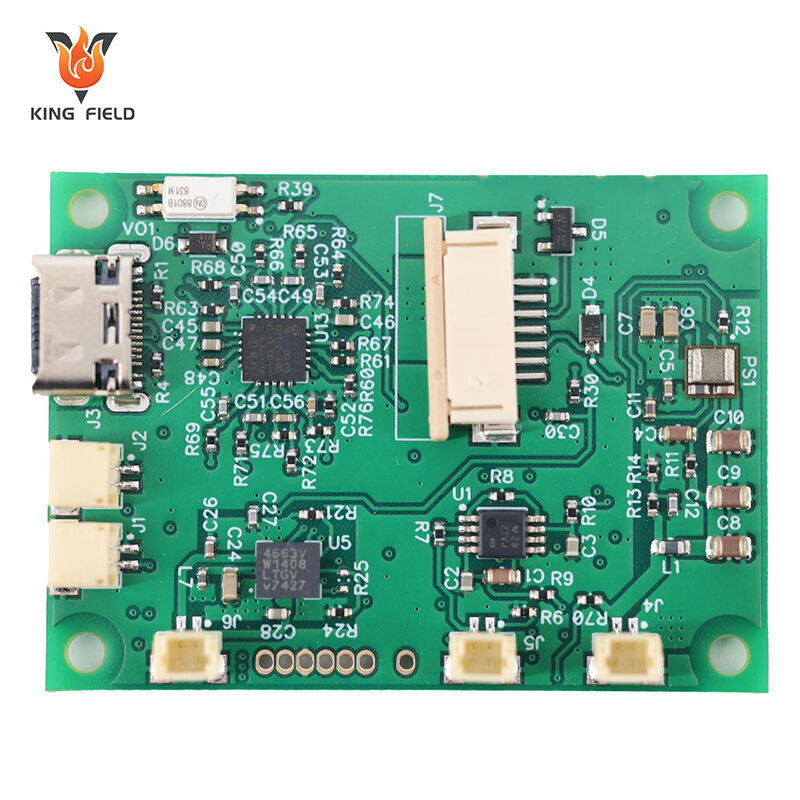

L'assemblaggio PCB Through-Hole è un processo tradizionale di produzione elettronica in cui componenti con terminali metallici vengono inseriti in fori preforati su una scheda a circuito stampato (PCB) e saldati sul lato opposto . A differenza della tecnologia a montaggio superficiale (SMT), i componenti THT sono fisicamente ancorati attraverso la PCB, rendendoli ideali per applicazioni che richiedono stabilità meccanica e gestione di alte potenze.

Caratteristiche principali dell'assemblaggio THT

· Progettazione del componente: I componenti THT hanno terminali lunghi e rigidi che passano attraverso i fori della PCB, creando un forte collegamento meccanico.

· Metodi di saldatura:

Saldatura a onda: Processo automatizzato per produzioni in grande volume – le PCB vengono fatte passare su un'onda di saldatura fusa per collegare simultaneamente tutti i terminali.

Saldatura manuale: Utilizzato per produzioni di basso volume, assemblaggio di prototipi o componenti di grandi dimensioni/dalla forma irregolare che non possono essere saldati a onda.

· Resistenza meccanica: L'inserimento in fori metallizzati e la saldatura creano un collegamento robusto, resistente a vibrazioni, urti e sollecitazioni fisiche.

· Gestione della potenza: I componenti THT sono ottimizzati per applicazioni ad alta corrente e alto voltaggio grazie alle loro maggiori dimensioni dei terminali e a una migliore dissipazione termica.

Principali fasi del processo di assemblaggio THT

· Preparazione dei componenti : Tagliare i terminali dei componenti alla lunghezza corretta (se necessario) per l'inserimento nel circuito stampato.

· Inserimento: Inserire i terminali dei componenti nei fori preforati del circuito stampato (manualmente per i prototipi, automatizzato con macchine inseritrici per la produzione di massa).

Saldatura:

Saldatura a onda: Il PCB (con componenti inseriti) viene trasportato attraverso un'onda di saldatura, che ricopre i terminali e i pad esposti per formare un collegamento permanente.

Saldatura manuale: Utilizzare un saldatore per applicare saldatura ai singoli terminali al fine di ottenere connessioni precise e personalizzate.

· Taglio e Pulizia: Tagliare l'eccesso di lunghezza dei terminali dopo la saldatura; pulire il PCB per rimuovere i residui di flux (fondamentale per affidabilità e conformità).

· Ispezione e Test: Ispezione visiva (o a raggi X automatizzata per giunti nascosti) per verificare giunti freddi, ponteggi o componenti mal allineati; test funzionale per convalidare le prestazioni.

Vantaggi dell'assemblaggio THT

· Stabilità Meccanica Superiore: Ideale per applicazioni soggette a vibrazioni o a inserimenti/sganci frequenti.

· Compatibilità con Alta Potenza/Alta Tensione: Gestisce correnti e tensioni più elevate rispetto alla maggior parte degli SMD, risultando essenziale per alimentatori, quadri di controllo industriali e sistemi di batterie automobilistiche.

· Facilità di Riparazione e Rework: I componenti danneggiati possono essere facilmente rimossi e sostituiti (senza necessità di attrezzature specializzate per la saldatura in riluogo), riducendo i tempi di fermo dei sistemi critici.

· Affidabilità in Ambienti Severi: Resistente a temperature estreme, umidità ed esposizione a sostanze chimiche (conforme agli standard come IEC 60335 per uso industriale, IATF 16949 per il settore automotive).

Applicazioni specifiche del settore

| Settore | Casi d'uso per l'assemblaggio THT | ||||

| Medico | Unità di alimentazione per apparecchiature diagnostiche (scanner MRI/TC), connettori per strumenti chirurgici – conforme allo standard ISO 13485 per sicurezza e durata. | ||||

| Controllo Industriale | Controller per motori, moduli di potenza PLC, morsetti ad alta tensione – conformi a UL 508 e IEC 60335 per la sicurezza industriale. | ||||

| Automotive | Terminali della batteria, connettori di alimentazione dell'unità di controllo motore (ECU), componenti del sistema di illuminazione: resistenti a vibrazioni e temperature estreme (IATF 16949). | ||||

| Elettronica di Consumo | Connettori del cavo di alimentazione per elettrodomestici (frigoriferi, lavatrici), prese per apparecchi audio: duraturi per un uso frequente. | ||||

THT vs. SMT: differenze chiave

| Aspetto | L'assemblaggio THT | Assemblaggio smt | |||

| Resistenza meccanica | Alta (resistente a vibrazioni/shock) | Bassa (ideale per ambienti stabili) | |||

| Gestimento della potenza | Alta (alta corrente/tensione) | Bassa (bassa-media potenza) | |||

| Dimensione componente | Più grande | Più piccola (miniaturizzata) | |||

| Velocità di produzione | Più lenta (semi-automatica/manuale) | Più veloce (completamente automatica) | |||

| Efficienza dello spazio | Inferiore (richiede fori sulla PCB) | Superiore (montaggio in superficie, senza fori) | |||

Perché scegliere l'assemblaggio PCB Through Hole?

Perché scegliere l'assemblaggio PCB Through Hole?

Scegliere l'assemblaggio Through Hole PCB (THT) è una scelta strategica per applicazioni in cui robustezza meccanica, gestione dell'alta potenza e affidabilità a lungo termine sono imprescindibili — in particolare nei settori medico, controllo industriale, automobilistico e elettronica di consumo. Di seguito sono riportate le principali ragioni per scegliere il THT, adattate al vostro focus aziendale:

Durata Meccanica Ineguagliabile per Ambienti ad Alto Stress

I componenti THT sono fisicamente ancorati attraverso fori sulla PCB e saldati sul lato opposto, creando un collegamento molto più resistente rispetto ai dispositivi montati in superficie (SMD). Questo rende il THT ideale per:

· Applicazioni soggette a vibrazioni/urti: Componenti del telaio automobilistico, robotica industriale e apparecchiature esterne (conformi agli standard IATF 16949 e IEC 60335).

· Collegamenti/scollegamenti frequenti: Connettori di alimentazione, jack audio e morsettiere industriali (resistenti all'usura causata dall'uso ripetuto).

· Condizioni operative gravose: Temperature estreme, umidità o esposizione a sostanze chimiche.

Prestazioni elevate in alta potenza/alta tensione

I componenti THT sono progettati per gestire correnti, tensioni e carichi termici più elevati rispetto alla maggior parte degli SMD, fondamentali per:

· Sistemi di alimentazione: Alimentatori industriali, unità di alimentazione per dispositivi medici (risonanza magnetica/tomografi CT) e terminali delle batterie per autoveicoli.

· Apparecchiature ad alta tensione: Quadri di controllo industriali, sistemi HVAC e componenti per la ricarica di veicoli elettrici (EV).

· Gestione termica: La dimensione maggiore dei componenti e il montaggio diretto sul circuito stampato permettono una migliore dissipazione del calore, riducendo il rischio di guasti nei sistemi a funzionamento continuo.

Facilità di riparazione, ritocco e manutenzione

La progettazione THT semplifica l'assistenza post-produzione, un vantaggio fondamentale per apparecchiature critiche:

· Riparazioni economiche: I componenti danneggiati possono essere rapidamente sostituiti senza attrezzature specializzate per la saldatura in riluogo, riducendo al minimo i tempi di fermo.

· Flessibilità nei prototipi: Ideale per la prototipazione in piccoli volumi o realizzazioni personalizzate, dove aggiustamenti manuali e sostituzioni di componenti sono comuni.

· Supporto per cicli di vita prolungati: I componenti THT sono spesso più facilmente disponibili per sistemi legacy, garantendo una manutenibilità continua.

Conformità agli standard di sicurezza specifici del settore

Il THT è conforme ai rigorosi requisiti normativi in materia di sicurezza e affidabilità:

· Medico: Rispetta ISO 13485 e FDA 21 CFR Parte 820 per connessioni di alimentazione critiche in apparecchiature diagnostiche e strumenti chirurgici.

· Controllo industriale: Conforme a UL 508 e IEC 60335 per blocchi terminali ad alta tensione e controllori del motore.

· Automobilistico: Conforme allo standard IATF 16949 per componenti resistenti alle vibrazioni e sistemi critici per la sicurezza.

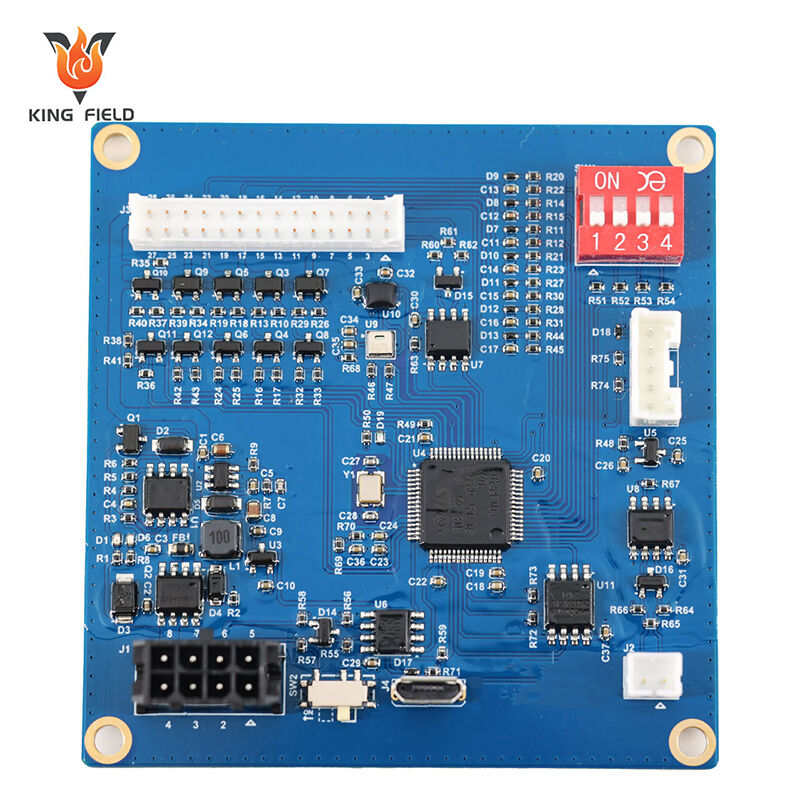

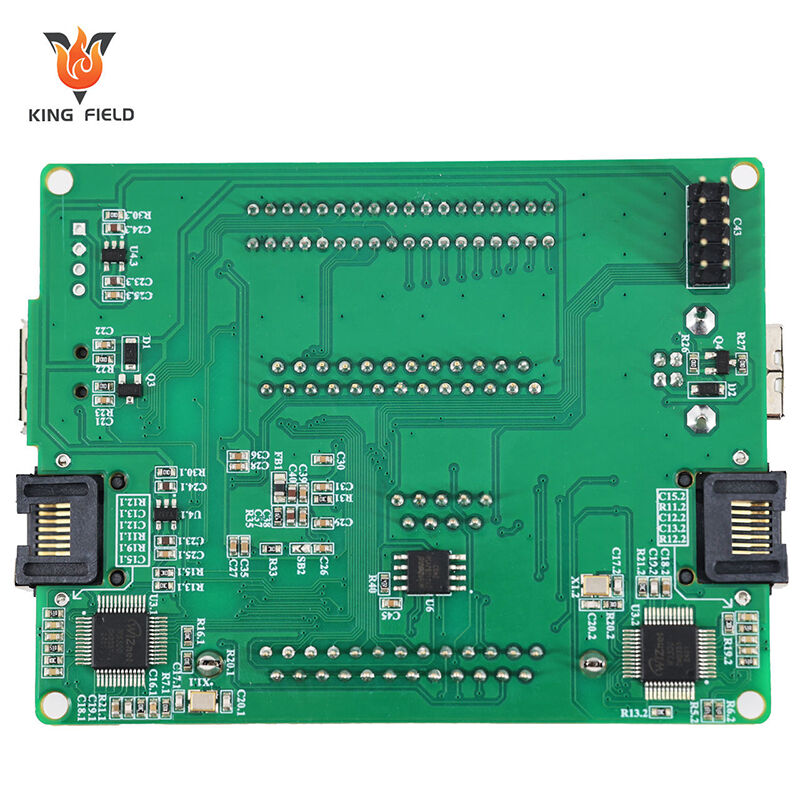

Compatibilità con assemblaggio misto (THT + SMT)

Il THT integra lo SMT per risolvere sfide progettuali complesse:

· Utilizzare THT per componenti ad alta potenza/durevoli e SMT per circuiti miniaturizzati sulla stessa PCB.

· Bilanciare costo e prestazioni: Il THT gestisce parti personalizzate, di basso volume e ad alta potenza, mentre lo SMT automatizza la produzione di massa di componenti standard.

Affidabilità per applicazioni critiche per la sicurezza

Le connessioni robuste di THT riducono il rischio di guasti in sistemi in cui fermi macchina o malfunzionamenti hanno conseguenze gravi:

· Dispositivi medici: Connessioni elettriche per monitor dei pazienti e apparecchiature di supporto vitale.

· Automazione industriale: Sistemi di arresto di emergenza e moduli di controllo robotici.

· Automobilistico: Sensori del sistema frenante e terminali del sistema di gestione della batteria (BMS).

Caratteristiche dell'assemblaggio PCB Through Hole

L'assemblaggio PCB Through Hole (THT) è definito da caratteristiche distintive che lo rendono insostituibile per applicazioni che richiedono robustezza meccanica, gestione dell'alta potenza e affidabilità a lungo termine. Di seguito è riportata una suddivisione strutturata dei suoi elementi principali caratteristiche, allineate ai settori medico, del controllo industriale, automobilistico ed elettronica di consumo:

Resistenza meccanica e durata

Design del collegamento ancorato: I componenti vengono inseriti attraverso fori della PCB e saldati sul lato opposto, creando un collegamento meccanico rigido (molto più resistente rispetto ai componenti montati in superficie). Questo resiste a vibrazioni, urti e sollecitazioni fisiche—fondamentale per:

Componenti del telaio automobilistico (conformità IATF 16949 per resistenza alle vibrazioni).

Robotica industriale ed apparecchiature esterne (resistenza a movimenti/urti frequenti).

Connettori per dispositivi medici (durata per cicli ripetuti di sterilizzazione).

Resistenza all'usura: I connettori e i terminali a inserzione sopportano frequenti accoppiamenti e disaccoppiamenti.

Alta Potenza e Alta Tensione

Gestione Robusta di Corrente/Tensione: Le pinze più grandi dei componenti e le saldature permettono al THT di supportare applicazioni ad alta corrente (10A+) e ad alta tensione (1000V+), a differenza della maggior parte dei componenti SMD:

Alimentatori industriali e controllori di motori (trasformatori/resistori ad alta potenza).

Sistemi di batteria per veicoli elettrici (EV) (terminali e fusibili ad alta tensione).

Scanner medici MRI/TC (componenti per la conversione dell'alimentazione ad alta tensione).

Eccellente Dissipazione Termica: Le dimensioni maggiori dei componenti e il montaggio diretto sul circuito stampato facilitano il trasferimento del calore, riducendo il rischio di surriscaldamento nei sistemi ad funzionamento continuo.

Facilità di Montaggio, Riparazione e Rilavorazione Manuale

· Saldatura accessibile: I componenti THT sono visibili e facili da saldare manualmente, ideali per prototipi in piccola serie, realizzazioni personalizzate o riparazioni in campo.

· Sostituzione semplificata dei componenti: I componenti danneggiati possono essere rimossi e sostituiti senza attrezzature specializzate per la saldatura in riluogo, riducendo al minimo i tempi di fermo nei sistemi critici.

· Compatibilità con sistemi obsoleti: I componenti THT sono ampiamente disponibili per apparecchiature più vecchie, garantendo una manutenibilità a lungo termine.

Affidabilità in Ambienti Severi

· Resistenza ambientale: Gli assemblaggi THT offrono prestazioni costanti in condizioni estreme:

Temperature estreme (-40°C a 150°C) per sistemi automotive sotto il cofano.

Umidità/polvere (certificazioni IP65/IP67) per sensori industriali esterni.

Esposizione a sostanze chimiche (oli, solventi) per apparecchiature del pavimento di fabbrica.

· Prestazioni elettriche stabili: Meno soggetti a interferenze EMI/RFI in ambienti industriali rumorosi.

Conformità a rigorosi standard del settore

· Certificazione per applicazioni critiche per la sicurezza: THT è conforme ai requisiti normativi relativi a affidabilità e sicurezza:

Medico: ISO 13485 e FDA 21 CFR Parte 820.

Industriali: UL 508 e IEC 60335.

Automotive: IATF 16949.

· Tracciabilità: I componenti through-hole sono più facili da ispezionare e convalidare per la conformità.

Compatibilità con assemblaggio misto (THT + SMT)

· Flessibilità di Progettazione Ibrida: THT si integra perfettamente con SMT sulla stessa PCB, combinando:

THT per componenti ad alta potenza/resistenti.

SMT per circuiti miniaturizzati.

· Ottimizzazione dei costi: Bilancia la personalizzazione per piccoli volumi del THT con l'efficienza della produzione di massa del SMT.

Ispettione semplice e controllo qualità

· Verificabilità Visiva: Le saldature sono visibili (a differenza dei giunti SMD nascosti), consentendo un'ispezione visiva rapida o un'ispezione ottica automatica (AOI) per rilevare difetti (saldature fredde, ponticelli).

· Accessibilità ai Test: I pin through-hole sono facili da sondare per i test funzionali.

Capacità produttiva

| Tipi di assemblaggio |

● Assemblaggio SMT (con ispezione AOI); ● Assemblaggio BGA (con ispezione a raggi X); ● Assemblaggio Through-hole; ● Assemblaggio misto SMT e Through-hole; ● Assemblaggio kit |

||||

| Ispezione qualità |

● Ispezione AOI; ● Ispezione a raggi X; ● Test di tensione; ● Programmazione chip; ● Test ICT; Test funzionale |

||||

| Tipi di PCB | PCB rigido, PCB con nucleo metallico, PCB flessibile, PCB rigid-flex | ||||

| Tipi di componenti |

● Passivi, dimensione minima 0201(pollici) ● Chip a passo fine fino a 0,38 mm ● BGA (passo 0,2 mm), FPGA, LGA, DFN, QFN con test a raggi X ● Connettori e terminali |

||||

| Approvvigionamento Componenti |

● Full turnkey (tutti i componenti forniti da Yingstar); ● Parziale turnkey; ● Kitted/Consigned |

||||

| Tipi di saldatura | Con piombo; Senza piombo (Rohs); Pasta di saldatura solubile in acqua | ||||

| Quantità di ordine |

● Da 5 pezzi a 100.000 pezzi; ● Da prototipi a produzione di massa |

||||

| Tempo di montaggio | Da 8 ore a 72 ore quando i pezzi sono pronti | ||||