Durchsteckmontage

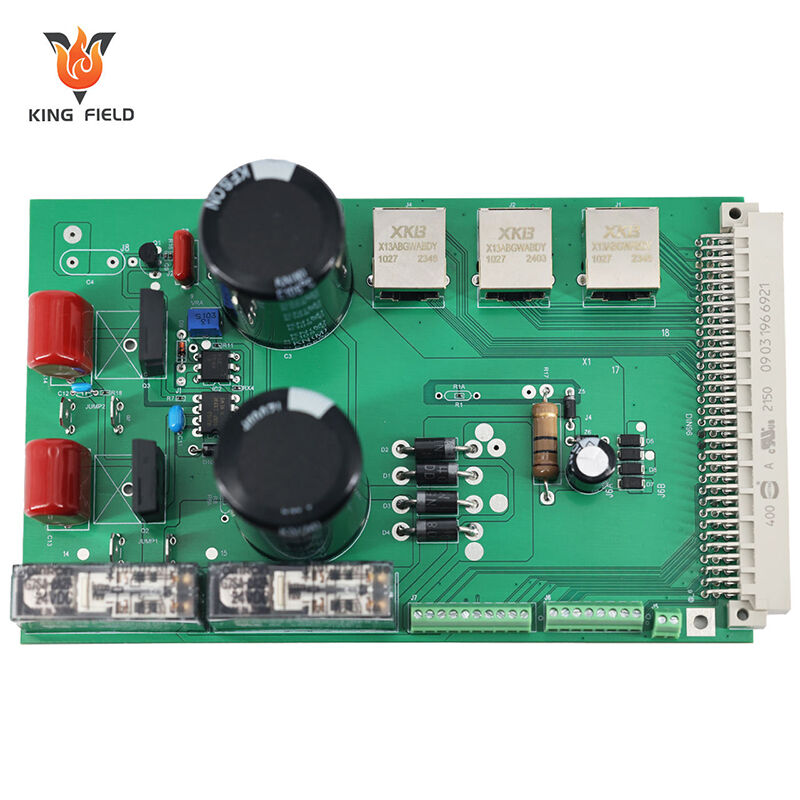

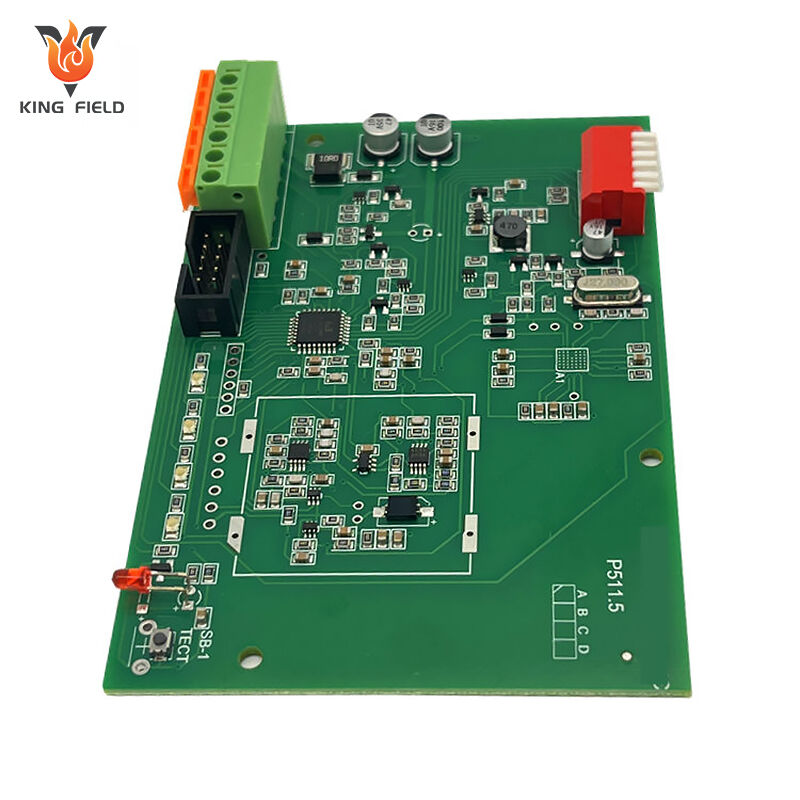

Zuverlässige Durchsteckmontage für medizinische/industrielle/automotive/konsumelektronische Anwendungen – spezialisiert auf robuste, leistungsstarke Komponentenintegration. Ideal für Geräte, die langlebige Lötverbindungen, belastbare Steckverbinder und stabile Stromübertragung erfordern.

IPC-A-610-konform, mit präzisem Löten (Wellen-/LötPaste), strenger Qualitätsprüfung (AOI/ICT) und nahtloser Kompatibilität mit gemischten Montageprozessen. 24-Stunden-Prototyping, skalierbare Serienfertigung und DFM-Support gewährleisten kostengünstige, langlebige Lösungen für industrielle Steuersysteme, Leistungsmodule und robuste Geräte.

Beschreibung

Was ist Durchsteckmontage (THT) für Leiterplatten?

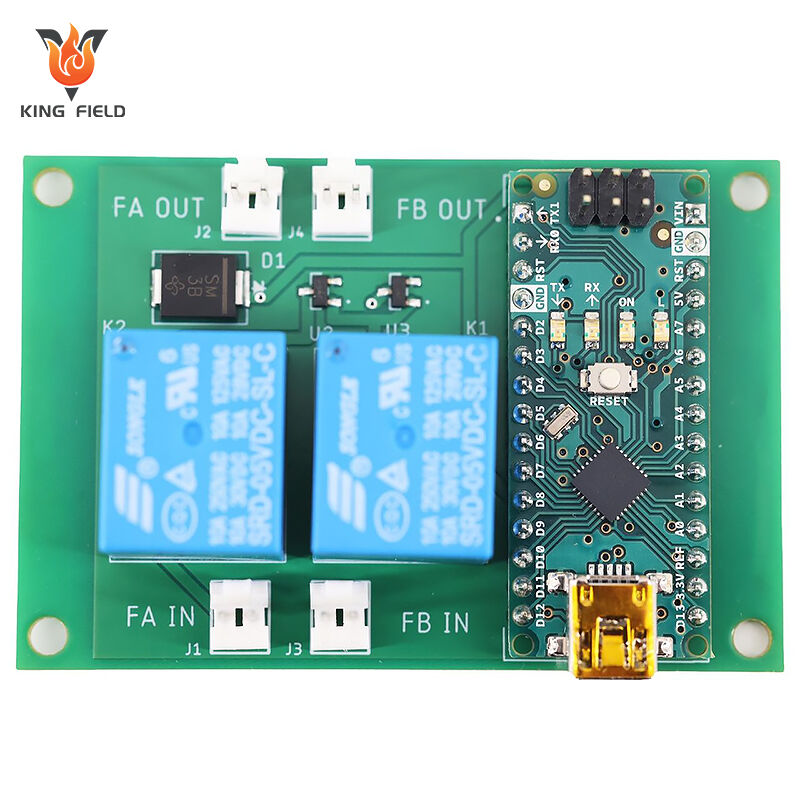

Bei der Durchsteckmontage (THT) handelt es sich um ein traditionelles Verfahren der Elektronikfertigung, bei dem Bauelemente mit Metalldrähten durch vorgebohrte Löcher einer Leiterplatte (PCB) gesteckt und auf der gegenüberliegenden Seite verlötet werden . Im Gegensatz zur Oberflächenmontagetechnologie (SMT) sind THT-Bauelemente physisch durch die Leiterplatte verankert, wodurch sie ideal für Anwendungen mit hoher mechanischer Belastbarkeit und Leistungsübertragung sind.

Kernmerkmale der THT-Bestückung

· Bauteilgestaltung: THT-Bauteile verfügen über lange, starre Anschlüsse, die durch die Leiterplattenlöcher geführt werden und so eine starke mechanische Verbindung schaffen.

· Lötverfahren:

Wellenlöten: Automatisierter Prozess für die Serienproduktion – Leiterplatten werden über eine Welle aus geschmolzenem Lot geführt, um alle Anschlüsse gleichzeitig zu verbinden.

Manuelles Löten: Wird für die Kleinserienfertigung, Prototypenbestückung oder große/unregelmäßig geformte Bauteile verwendet, die nicht wellenlötbar sind.

· Mechanische Festigkeit: Die Durchsteckmontage und Verlötung erzeugt eine robuste Verbindung, die widerstandsfähig gegen Vibrationen, Stöße und mechanische Belastungen ist.

· Leistungsabfuhr: THT-Bauelemente sind auf Hochstrom- und Hochspannungsanwendungen optimiert, da sie größere Anschlussdrähte und eine bessere Wärmeableitung aufweisen.

Wichtige Schritte im THT-Bestückungsprozess

· Vorbereitung der Bauteile : Bauteilanschlüsse auf die korrekte Länge kürzen (falls erforderlich) für die Einbringung in die Leiterplatte.

· Einbringen: Bauteilanschlüsse durch vorgebohrte Löcher in der Leiterplatte führen (manuell bei Prototypen, automatisiert mit Einbaumaschinen bei Serienfertigung).

Löten:

Wellenlöten: Die Leiterplatte (mit eingebauten Bauteilen) wird über eine Lötwellenfläche geführt, die die freiliegenden Anschlüsse und Pads beschichtet, um eine dauerhafte Verbindung zu schaffen.

Manuelles Löten: Verwenden Sie ein Lötkolben, um Lot an einzelne Anschlüsse anzubringen, um präzise, individuelle Verbindungen herzustellen.

· Schneiden & Reinigen: Schneiden Sie nach dem Löten die überstehenden Anschlussdrähte ab; reinigen Sie die Leiterplatte, um Flussmittelrückstände zu entfernen (entscheidend für Zuverlässigkeit und Konformität).

· Inspektion & Prüfung: Sichtprüfung (oder automatisierte Röntgeninspektion bei verdeckten Verbindungen), um kalte Lötstellen, Brücken oder falsch positionierte Bauteile zu erkennen; Funktionstest zur Überprüfung der Leistung.

Vorteile der THT-Bestückung

· Hervorragende mechanische Stabilität: Ideal für Anwendungen, die Vibrationen oder häufiges Stecken und Ziehen ausgesetzt sind.

· Eignung für Hochleistungs-/Hochspannungsanwendungen: Kann höhere Ströme und Spannungen als die meisten SMDs handhaben, wodurch es für Stromversorgungen, industrielle Schalttafeln und Automotive-Batteriesysteme unverzichtbar ist.

· Einfache Reparatur und Nacharbeitung: Beschädigte Bauteile können leicht entfernt und ersetzt werden (keine spezielle Reflow-Ausrüstung erforderlich), wodurch Ausfallzeiten bei kritischen Systemen reduziert werden.

· Zuverlässigkeit in rauen Umgebungen: Beständig gegen extreme Temperaturen, Feuchtigkeit und chemische Einwirkung (konform mit Normen wie IEC 60335 für den industriellen Einsatz, IATF 16949 für die Automobilindustrie).

Branchenspezifische Anwendungen

| Branche | THT-Bestückungsanwendungsfälle | ||||

| Medizin | Netzteile für Diagnosegeräte (MRT/CT-Scanner), Anschlüsse für chirurgische Werkzeuge – erfüllt ISO 13485 hinsichtlich Sicherheit und Haltbarkeit. | ||||

| Industrielle Steuerung | Motorregler, PLC-Leistungsmodule, Hochspannungsanschlussklemmen – konform mit UL 508 und IEC 60335 für industrielle Sicherheit. | ||||

| Automobilindustrie | Batterieklemmen, Motorsteuergeräte-Stromanschlüsse (ECU), Komponenten des Beleuchtungssystems – widerstehen Vibrationen und extremen Temperaturen (IATF 16949). | ||||

| Unterhaltungselektronik | Netzkabelanschlüsse für Haushaltsgeräte (Kühlschränke, Waschmaschinen), Audio-Gerätebuchsen – langlebig für häufige Nutzung. | ||||

THT vs. SMT: Wichtige Unterscheidungsmerkmale

| Aspekt | THT-Montage | SMT-Montage | |||

| Mechanische Festigkeit | Hoch (beständig gegen Vibrationen/Schock) | Niedrig (am besten für stabile Umgebungen geeignet) | |||

| Leistungsmanagement | Hoch (Hochstrom/-spannung) | Niedrig (Niedrig- bis Mittelleistung) | |||

| Modulgröße | Größer | Kleiner (miniaturisiert) | |||

| Produktionsgeschwindigkeit | Langsamer (halbautomatisch/manuell) | Schneller (vollautomatisch) | |||

| Raumeffizienz | Niedriger (erfordert Leiterplattenbohrungen) | Höher (oberflächenmontiert, keine Bohrungen) | |||

Warum Durchsteckmontage-PCB-Bestückung wählen?

Warum Durchsteckmontage-PCB-Bestückung wählen?

Die Wahl der Durchsteckmontage (THT) ist strategisch sinnvoll für Anwendungen, bei denen mechanische Robustheit, Hochleistungsfähigkeit und Langzeitzuverlässigkeit unverzichtbar sind – insbesondere in den Bereichen Medizintechnik, Industriesteuerung, Automobil und consumer-Elektronik. Nachfolgend finden Sie die zentralen Gründe für die Auswahl von THT, angepasst an Ihren geschäftlichen Schwerpunkt:

Überlegene mechanische Haltbarkeit für beanspruchte Umgebungen

THT-Bauteile sind durch Bohrungen in der Leiterplatte verankert und auf der gegenüberliegenden Seite verlötet, wodurch eine deutlich stärkere Verbindung entsteht als bei oberflächenmontierten Bauelementen (SMDs). Dies macht THT ideal für:

· Anwendungen mit Vibrationen/Stößen: Fahrzeug-Chassis-Komponenten, industrielle Robotik und Außengeräte (konform mit den Normen IATF 16949 und IEC 60335).

· Häufiges Stecken/Ziehen: Stromanschlüsse, Audio-Buchsen und industrielle Klemmblöcke (verschleißfest bei wiederholter Nutzung).

· Harsche Betriebsbedingungen: Extremtemperaturen, Feuchtigkeit oder chemische Einwirkung.

Hervorragende Hochleistungs-/Hochspannungs-Performance

THT-Bauteile sind darauf ausgelegt, höhere Ströme, Spannungen und thermische Belastungen zu bewältigen als die meisten SMDs, was entscheidend ist für:

· Stromversorgungssysteme: Industrielle Netzteile, Stromversorgungseinheiten für medizinische Geräte (MRT/CT-Scanner) und Autobatterieanschlüsse.

· Hochspannungsanlagen: Industrielle Schaltschränke, Klimaanlagen-Systeme und Bauteile für die Ladung von Elektrofahrzeugen (EV).

· Thermisches Management: Die größere Bauteilgröße und die direkte Montage auf der Leiterplatte ermöglichen eine bessere Wärmeableitung und verringern das Ausfallrisiko bei Systemen mit Dauerbetrieb.

Einfache Reparatur, Nacharbeitung und Wartung

Das THT-Design vereinfacht die Wartung nach der Produktion – ein entscheidender Vorteil für sicherheitsrelevante Ausrüstung:

· Kostengünstige Reparaturen: Beschädigte Bauteile können schnell ausgetauscht werden, ohne auf spezielle Reflow-Ausrüstung angewiesen zu sein, wodurch Ausfallzeiten minimiert werden.

· Prototypenflexibilität: Ideal für Prototypen in geringen Stückzahlen oder Sonderanfertigungen, bei denen manuelle Anpassungen und der Austausch von Bauteilen üblich sind.

· Langzeit-Unterstützung: THT-Bauteile sind oft leichter für Altanlagen verfügbar, was eine dauerhafte Wartung sicherstellt.

Einhaltung branchenspezifischer Sicherheitsstandards

THT erfüllt strenge gesetzliche Anforderungen an Sicherheit und Zuverlässigkeit:

· Medizin: Erfüllt die Anforderungen nach ISO 13485 und FDA 21 CFR Teil 820 für kritische Stromverbindungen in Diagnosegeräten und chirurgischen Instrumenten.

· Industrielle Steuerung: Erfüllt UL 508 und IEC 60335 für Hochspannungs-Anschlussklemmen und Motorregler.

· Automobil: Erfüllt die Anforderungen von IATF 16949 für vibrationsbeständige Bauteile und sicherheitskritische Systeme.

Kompatibilität mit gemischter Bestückung (THT + SMT)

THT ergänzt SMT, um komplexe Konstruktionsherausforderungen zu lösen:

· Verwenden Sie THT für Leistungs/robuste Bauelemente und SMT für miniaturisierte Schaltungen auf derselben Leiterplatte.

· Kosten und Leistung ausbalancieren: THT verarbeitet kundenspezifische, niedrigvolumige Hochleistungsbauteile, während SMT die Serienfertigung standardisierter Bauteile automatisiert.

Zuverlässigkeit für sicherheitskritische Anwendungen

Die robusten Verbindungen von THT verringern das Ausfallrisiko in Systemen, bei denen Stillstände oder Fehlfunktionen schwerwiegende Folgen haben:

· Medizingeräte: Stromanschlüsse für Patientenmonitore und lebenserhaltende Geräte.

· Industrielle Automatisierung: Not-Aus-Systeme und Robotersteuerungsmodule.

· Automobil: Bremssystemsensoren und Anschlüsse des Batteriemanagementsystems (BMS).

Eigenschaften der Durchsteckmontage-PCB-Bestückung

Die Durchsteckmontage (THT) zeichnet sich durch charakteristische Merkmale aus, die sie für Anwendungen, die mechanische Robustheit, hohe Leistungsfähigkeit und Langzeitverlässlichkeit erfordern, unersetzlich macht. Nachfolgend eine strukturierte Übersicht ihrer zentralen merkmale, abgestimmt auf die Bereiche Medizintechnik, Industriesteuerung, Automobil und Unterhaltungselektronik:

Mechanische Festigkeit und Haltbarkeit

Verankerte Verbindungskonstruktion: Bauteile werden durch Bohrungen in der Leiterplatte eingeführt und auf der gegenüberliegenden Seite verlötet, wodurch eine starre mechanische Verbindung entsteht (deutlich robuster als oberflächenmontierte Bauteile). Dies widersteht Vibrationen, Erschütterungen und mechanischer Belastung – entscheidend für:

Fahrzeug-Chassisteile (IATF 16949-Konformität bezüglich Schwingfestigkeit).

Industrieroboter und Außenanlagen (Widerstandsfähigkeit gegenüber häufiger Bewegung/Stößen).

Anschlüsse medizinischer Geräte (Langlebigkeit für wiederholte Sterilisationszyklen).

Abriebfestigkeit: Durchsteckverbinder und Anschlussklemmen widerstehen häufigem Stecken und Trennen.

Hohe Leistung und hohe Spannungsfestigkeit

Robuste Strom/Spannungsbelastbarkeit: Größere Bauteilleitungen und Lötstellen ermöglichen es THT, stromintensive (10 A+) und hochspannungsfähige (1000 V+) Anwendungen zu unterstützen, im Gegensatz zu den meisten SMDs:

Industrielle Stromversorgungen und Motorregler (leistungsstarke Transformatoren/Widerstände).

Automotive EV-Batteriesysteme (Hochspannungsanschlüsse und -sicherungen).

Medizinische MRT/CT-Geräte (Hochspannungs-Stromwandlerkomponenten).

Überlegene Wärmeableitung: Größere Bauteilgröße und direkte Leiterplattenmontage erleichtern die Wärmeableitung und verringern das Überhitzungsrisiko bei Systemen mit Dauerbetrieb.

Einfache manuelle Montage, Reparatur und Nacharbeitung

· Zugängliches Löten: THT-Bauteile sind sichtbar und manuell einfach zu verlöten – ideal für Prototypen in geringer Stückzahl, individuelle Bauvorhaben oder Reparaturen vor Ort.

· Vereinfachter Bauteilwechsel: Beschädigte Bauteile können entfernt und ersetzt werden, ohne auf spezielle Reflow-Ausrüstung angewiesen zu sein, wodurch Ausfallzeiten bei kritischen Systemen minimiert werden.

· Kompatibilität mit Altanlagen: THT-Bauteile sind weit verbreitet verfügbar für ältere Geräte, was langfristige Wartbarkeit sicherstellt.

Zuverlässigkeit in rauen Umgebungen

· Umweltbeständigkeit: THT-Baugruppen zeigen ein zuverlässiges Verhalten unter extremen Bedingungen:

Extreme Temperaturen (-40 °C bis 150 °C) für Automotive-Anwendungen im Motorraum.

Feuchtigkeit/Staub (IP65/IP67-Zertifizierung) für industrielle Sensoren im Außenbereich.

Chemische Belastung (Öle, Lösungsmittel) für Produktionsanlagenausrüstung.

· Stabile elektrische Leistung: Weniger anfällig für EMI/RFI-Störungen in geräuschangebrachten industriellen Umgebungen.

Einhaltung strenger Branchenstandards

· Zertifizierung für sicherheitskritische Anwendungen: THT entspricht den behördlichen Anforderungen an Zuverlässigkeit und Sicherheit:

Medizin: ISO 13485 und FDA 21 CFR Teil 820.

Industriezweige: UL 508 und IEC 60335.

Automobilindustrie: IATF 16949.

· Nachverfolgbarkeit: Durchkontaktierungen sind einfacher zu prüfen und hinsichtlich der Einhaltung zu validieren.

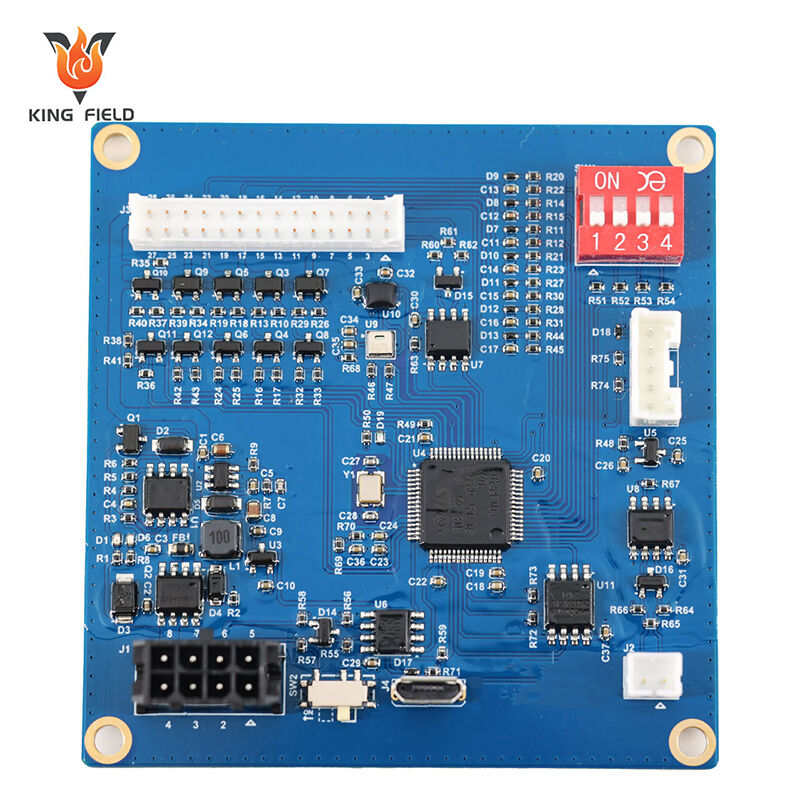

Kompatibilität mit gemischter Bestückung (THT + SMT)

· Hybride Gestaltungsfreiheit: THT integriert sich nahtlos mit SMT auf derselben Leiterplatte und kombiniert:

THT für Leistungs-/langlebige Bauteile.

SMT für miniaturisierte Schaltungen.

· Kostenoptimierung: Bietet ein Gleichgewicht zwischen der geringvolumigen Anpassungsfähigkeit von THT und der Massenproduktionseffizienz von SMT.

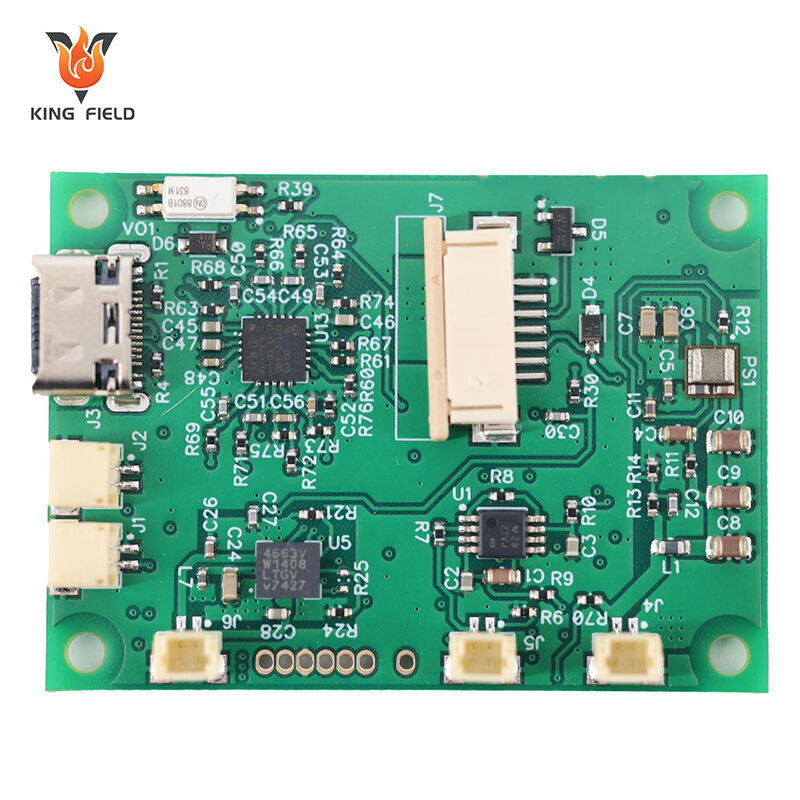

Einfache Inspektion und Qualitätskontrolle

· Visuelle Überprüfbarkeit: Lötstellen sind sichtbar (im Gegensatz zu verdeckten SMD-Lötstellen), wodurch eine schnelle visuelle Inspektion oder automatisierte optische Inspektion (AOI) auf Fehler (kalte Lötstellen, Brücken) möglich ist.

· Prüfzugänglichkeit: Durchkontaktierungen sind einfach zugänglich, um sie mit Prüfspitzen für die Funktionstestung zu überprüfen.

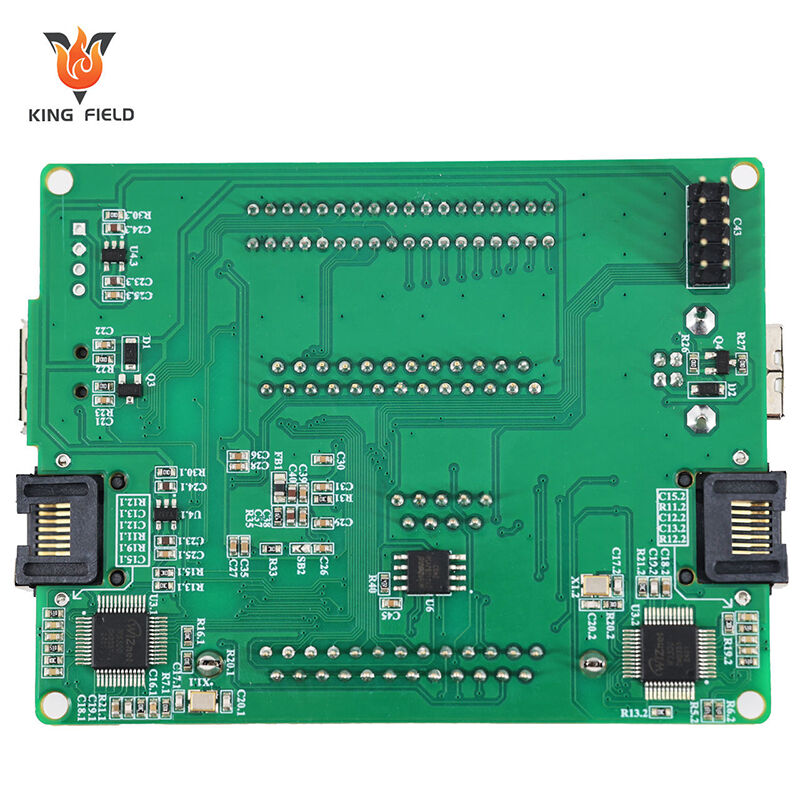

Produktionskapazität

| Bestückungsarten |

● SMT-Bestückung (mit AOI-Inspektion); ● BGA-Bestückung (mit Röntgeninspektion); ● Durchsteckbestückung; ● SMT- und Durchsteckmontage gemischt; ● Kit-Montage |

||||

| Qualitätsprüfung |

● AOI-Inspektion; ● Röntgeninspektion; ● Spannungstest; ● Chip-Programmierung; ● ICT-Test; Funktionstest |

||||

| PCB-Typen | Starre PCB, Metallkern-PCB, Flex-PCB, Starr-Flex-PCB | ||||

| Bauteiletypen |

● Passive Bauelemente, kleinste Bauform 0201(Zoll) ● Feinraster-Chips bis 0,38 mm ● BGA (0,2 mm Raster), FPGA, LGA, DFN, QFN mit Röntgenprüfung ● Steckverbinder und Anschlüsse |

||||

| Beschaffung von Komponenten |

● Kompletter schlüsselfertiger Service (alle Bauteile werden von Yingstar beschafft); ● Teilweise schlüsselfertig; ● Kitiert/Consigned |

||||

| Löttypen | Bleihaltig; Bleifrei (RoHS); wasserlöslicher Lotpaste | ||||

| Bestellmenge |

● 5 Stk. bis 100.000 Stk.; ● Von Prototypen bis zur Massenproduktion |

||||

| Montagezeit | Von 8 Stunden bis 72 Stunden, wenn die Teile bereit sind | ||||