การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น

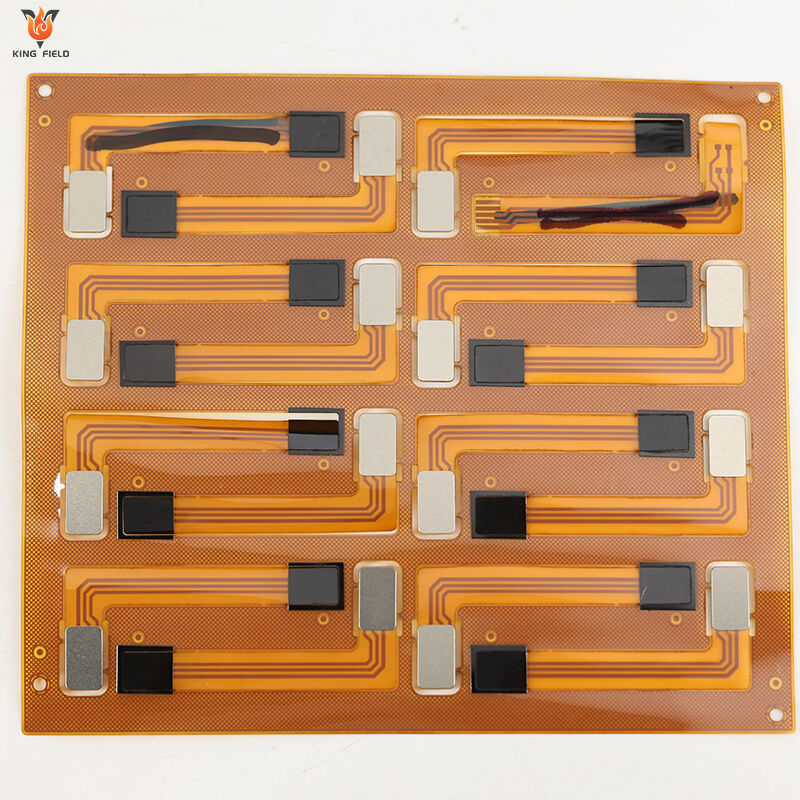

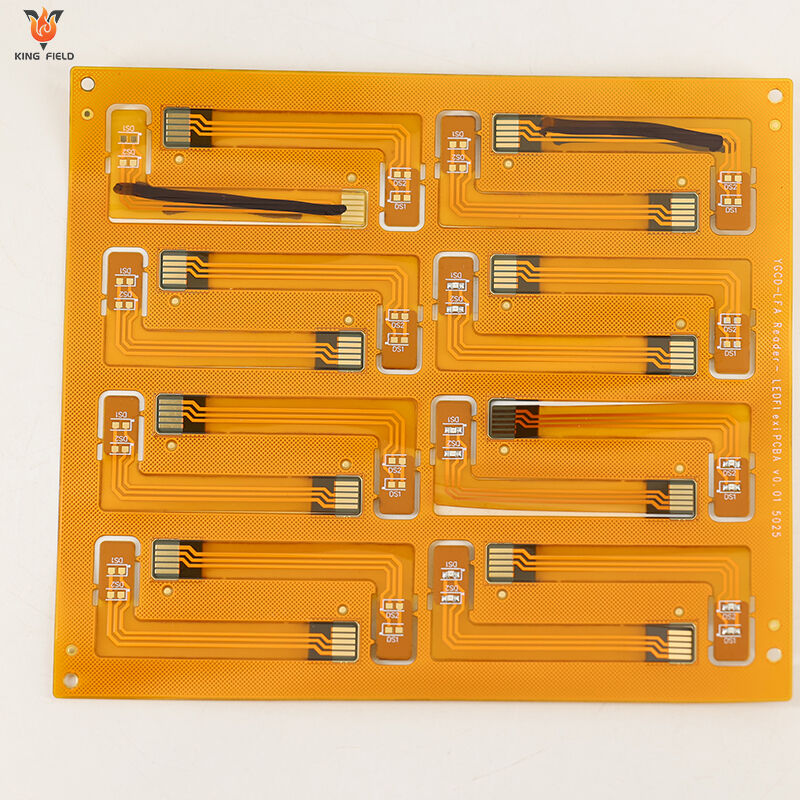

การประกอบแผงวงจรพิมพ์ยืดหยุ่นแบบพรีซิชัน สำหรับอุตสาหกรรมการแพทย์/อุตสาหกรรม/ยานยนต์/อิเล็กทรอนิกส์ผู้บริโภค ดีไซน์ที่สามารถดัดโค้งได้ ประหยัดพื้นที่ พร้อมบริการต้นแบบภายใน 24 ชั่วโมง จัดส่งรวดเร็ว และการสนับสนุน BOM/DFM การสนับสนุนและทดสอบด้วย AOI การบัดกรีที่มีความน่าเชื่อถือสูงสำหรับแผงวงจรพิมพ์ยืดหยุ่น —เร่งกระบวนการวิจัยและพัฒนา ลดความเสี่ยง

✅ การประกอบที่ยืดหยุ่นและกะทัดรัด

✅ ต้นแบบภายใน 24 ชั่วโมง | จัดส่งรวดเร็ว

✅ BOM/DFM และการทดสอบคุณภาพ

คำอธิบาย

การประกอบแผงวงจรพิมพ์แบบยืดหยุ่นคืออะไร

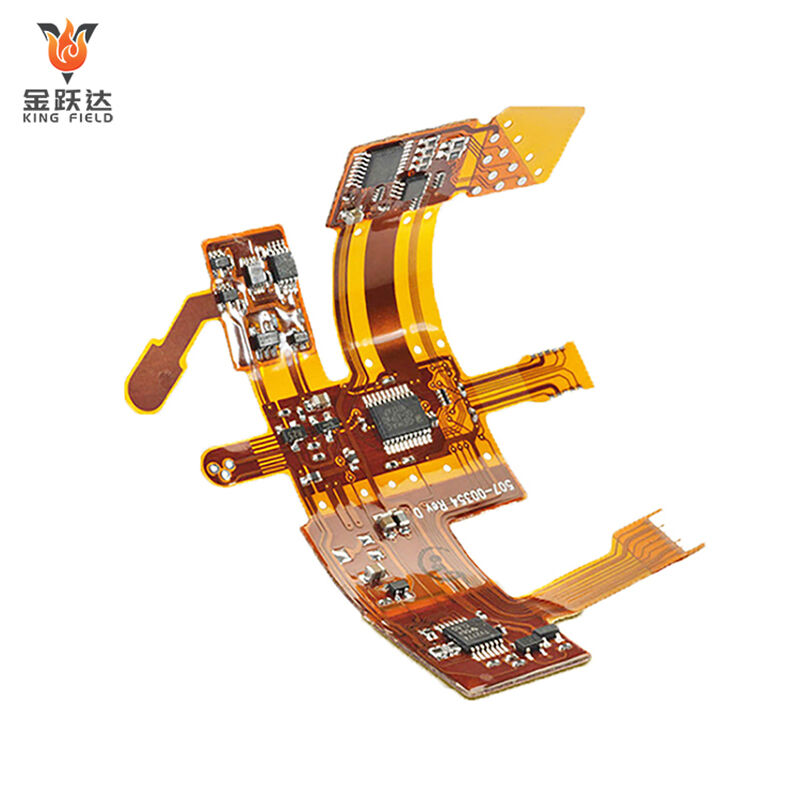

การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น คือกระบวนการติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ เช่น ตัวต้านทาน ตัวเก็บประจุ และชิป ลงบนวัสดุที่ยืดหยุ่นได้ เช่น โพลีอิไมด์ โดยใช้กระบวนการเชื่อมที่เหมาะสมกับซับสเตรตแบบยืดหยุ่น หลังจากการเตรียมผิวและการทดสอบสมรรถนะที่จำเป็นแล้ว จะได้ชิ้นส่วนอิเล็กทรอนิกส์หน้าที่ทำงานได้ซึ่งมีความยืดหยุ่น บาง และทนทาน เหมาะสำหรับใช้ในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค อุปกรณ์อิเล็กทรอนิกส์สำหรับยานยนต์ อุปกรณ์ทางการแพทย์ และสถานการณ์อื่นๆ

การทดสอบหลักสำหรับการประกอบแผงวงจรยืดหยุ่นจะเน้นที่สมรรถนะทางไฟฟ้า ความน่าเชื่อถือทางกล คุณภาพการเชื่อมและลักษณะภายนอก รวมถึงความสามารถในการปรับตัวต่อสิ่งแวดล้อม โดยเฉพาะอย่างยิ่งประกอบด้วย

1.การทดสอบความต่อเนื่องเพื่อตรวจสอบความต่อเนื่องของวงจร และวินิจฉัยปัญหาวงจรเปิดและวงจรลัดวงจร: ยืนยันความถูกต้องของการเชื่อมต่อไฟฟ้า

2.การทดสอบความต้านทานของฉนวน เพื่อยืนยันสมรรถนะของฉนวนระหว่างสาย

3.การทดสอบอิมพีแดนซ์ เพื่อให้มั่นใจในคุณภาพการส่งสัญญาณ

4.การทดสอบทนแรงดัน เพื่อป้องกันการแตกตัวจากแรงดันสูง

5.การทดสอบการโค้งงอโดยจำลองสภาพการทำงานจริง: ประเมินความสามารถของวงจรในการทนต่อการโค้งงอซ้ำๆ

6.การทดสอบแรงบิดและการทดสอบแรงดึง เพื่อยืนยันความแข็งแรงของการบัดกรีชิ้นส่วน

7.การตรวจสอบด้วย AOI เพื่อตรวจหาข้อบกพร่อง เช่น ข้อบัดกรีเย็น และข้อบัดกรีเทียม

8.การตรวจสอบด้วย AXI สำหรับลักษณะภายนอกและคุณภาพการบัดกรีของข้อต่อภายใน: ทดสอบความต้านทานของชิ้นส่วนต่อการเปลี่ยนแปลงอุณหภูมิ

9.รวมถึงการทดสอบอุณหภูมิสูงและต่ำจำลอง และการทดสอบความชื้นร้อนในสภาพแวดล้อมสุดขั้ว เพื่อรับประกันการดำเนินงานที่มั่นคงของชิ้นส่วนในสถานการณ์ที่ซับซ้อนอย่างครอบคลุม

การประยุกต์ใช้งานและนวัตกรรมของการประกอบแผงวงจรยืดหยุ่น

เนื่องจากมีความบาง ความยืดหยุ่น และทนต่อการโค้งงอ ทำให้การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น (Flex PCB Assembly) ถูกใช้อย่างแพร่หลายในหลายอุตสาหกรรมที่ต้องการความสามารถในการปรับตัวด้านพื้นที่และการทำให้มีขนาดเล็กลง

อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค: ปรับตัวเข้ากับโครงสร้างที่ไม่สมมาตรของโทรศัพท์พับได้ สมาร์ตวอทช์ หูฟังไร้สาย และอุปกรณ์อื่นๆ ช่วยให้สามารถจัดวางชิ้นส่วนได้อย่างกะทัดรัด ใช้ในกล้อง คอนโซลเกม และผลิตภัณฑ์อื่นๆ เพื่อตอบสนองความต้องการการเชื่อมต่อแบบยืดหยุ่นของวงจรภายในที่ซับซ้อน

อิเล็กทรอนิกส์ในรถยนต์: ใช้ในหน้าปัดเครื่องมือ หน้าจอควบคุมกลาง และระบบความบันเทิงในรถยนต์ เพื่อให้สามารถเดินสายไฟอย่างยืดหยุ่นระหว่างชิ้นส่วนต่างๆ ปรับตัวเข้ากับระบบจัดการแบตเตอรี่ (BMS) ของยานยนต์พลังงานใหม่ ทนต่อการสั่นสะเทือนและการเปลี่ยนแปลงอุณหภูมิระหว่างการใช้งานยานพาหนะ

อุปกรณ์ทางการแพทย์: ใช้ในอุปกรณ์การแพทย์ที่ฝังร่างกาย มีคุณสมบัติเข้ากันได้ทางชีวภาพและทนต่อสภาพแวดล้อมภายในร่างกาย ปรับตัวเข้ากับอุปกรณ์ถ่ายภาพทางการแพทย์ ช่วยให้สามารถรวมวงจรขนาดเล็กลงและมีความแม่นยำสูง

อุตสาหกรรมเครื่องบินและอวกาศ: ปรับตัวเข้ากับโดรน เซนเซอร์การบิน และอุปกรณ์อื่นๆ ได้ ช่วยลดน้ำหนักและสามารถทนต่อสภาวะการสั่นสะเทือนและแรงกระแทก

อิเล็กทรอนิกส์อุตสาหกรรม: ใช้ในข้อต่อของหุ่นยนต์อุตสาหกรรม เพื่อให้การเชื่อมต่อวงจรไฟฟ้าระหว่างชิ้นส่วนที่เคลื่อนไหวมีความน่าเชื่อถือ ใช้ในอุปกรณ์ทดสอบอัตโนมัติและโมดูลเซนเซอร์ รองรับข้อกำหนดด้านความต้านทานต่อสิ่งแวดล้อมและการติดตั้งแบบยืดหยุ่นในสภาพแวดล้อมอุตสาหกรรม

การประกอบแผงวงจรพีซีบีแบบยืดหยุ่น เทียบกับ การประกอบแผงวงจรพีซีบีแบบแข็ง: ความแตกต่างที่สำคัญ

สำหรับกลุ่มเป้าหมายของ Kingfield การเข้าใจความแตกต่างหลักระหว่างการประกอบแผ่น PCB แบบยืดหยุ่นและแบบแข็ง เป็นสิ่งสำคัญต่อการออกแบบผลิตภัณฑ์ สมรรถนะ และการเพิ่มประสิทธิภาพด้านต้นทุน ด้านล่างนี้คือการเปรียบเทียบที่จัดทำขึ้นตามอุตสาหกรรม เพื่อเน้นความแตกต่างหลักและช่วยในการตัดสินใจ:

1. วัสดุซับสเตรตหลัก

| ด้าน | การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น (FPCA) | การประกอบแผงวงจรพิมพ์แบบแข็ง (RPCA) | |||

| วัสดุฐาน | ฟิล์มโพลีอไมด์ (PI) หรือโพลีเอทิลีน เทเรฟทาเลต (PET) — บาง เบา และสามารถโค้งงอได้ | FR-4 อลูมิเนียม หรือเซรามิก — แข็งแรง คงทน และมีความมั่นคงทางมิติ | |||

| คุณลักษณะสำคัญ | สามารถพับ บิด หรือปรับรูปร่างให้เข้ากับรูปทรง 3 มิติได้ซ้ำๆ | รักษารูปร่างคงที่; ทนต่อการเปลี่ยนรูปทางกายภาพภายใต้สภาวะการทำงานปกติ | |||

| ข้อได้เปรียบของ Kingfield | ใช้สารตั้งต้น PI คุณภาพสูงที่มีความต้านทานอุณหภูมิได้ดีเยี่ยมสำหรับสภาพแวดล้อมที่รุนแรง | วัสดุ FR-4/วัสดุสูญเสียน้อยระดับพรีเมียมสำหรับการใช้งานความถี่สูง | |||

2. สมรรถนะทางกลและความยืดหยุ่นในการออกแบบ

| ด้าน | การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น | การประกอบแผงวงจรพิมพ์แบบแข็ง | |||

| หน่วยการสร้าง | บางมาก น้ำหนักเบา | หนา กว่า หนักกว่า | |||

| ความสามารถในการดัดงอ | สามารถพับ กลิ้ง หรือติดตั้งบนพื้นผิวโค้งได้ | ไม่ยืดหยุ่น—ต้องติดตั้งบนพื้นผิวเรียบ | |||

| ความอิสระในการออกแบบ | รองรับการจัดวางชิ้นส่วนอย่างหนาแน่น การเดินเส้นทางแบบ 3 มิติ และประหยัดพื้นที่ในตู้หรือช่องแคบ | จำกัดอยู่ที่การออกแบบแบบ 2 มิติ/แบบระนาบ; การจัดวางชิ้นส่วนถูกจำกัดด้วยโครงสร้างที่แข็ง | |||

| ความทนทาน | ทนต่อการสั่นสะเทือน/แรงกระแทก | เปราะบางต่อแรงกระแทก | |||

4. สถานการณ์การใช้งาน

| การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น | การประกอบแผงวงจรพิมพ์แบบแข็ง | ||||

| อุปกรณ์สวมใส่ E42 | อิเล็กทรอนิกส์สำหรับผู้บริโภค (สมาร์ทโฟน แล็ปท็อป โทรทัศน์) | ||||

| อิเล็กทรอนิกส์ในยานยนต์ | ระบบควบคุมอุตสาหกรรม (PLC, มอเตอร์ไดรเวอร์, อุปกรณ์ระบบอัตโนมัติในโรงงาน) | ||||

| อุตสาหกรรมการบินและป้องกันประเทศ | อุปกรณ์ทางการแพทย์ | ||||

| อุปกรณ์ IoT | ศูนย์ข้อมูล B41 | ||||

| อิเล็กทรอนิกส์แบบพับได้ | อิเล็กทรอนิกส์พลังงาน |

5. สรุปขีดความสามารถการประกอบของคิงฟิลด์

| บริการ | การประกอบแผงวงจรพิมพ์แบบยืดหยุ่น | การประกอบแผงวงจรพิมพ์แบบแข็ง | |||

| เทคโนโลยี | SMT, COB, การเชื่อมแบบไวร์บอนดิ้ง, การประกอบแผงวงจรแบบผสมแข็ง-ยืดหยุ่น | SMT, การประกอบแบบผ่านรู, เทคโนโลยีผสม, การเดินเส้นความถี่สูง | |||

| ควบคุมคุณภาพ | ตรวจสอบด้วย AOI + เครื่องเอกซเรย์สำหรับข้อต่อที่ซ่อนอยู่ | การตรวจสอบ AOI, ICT และการทดสอบการทำงานสำหรับชิ้นส่วนประกอบซับซ้อน | |||

| เวลาในการผลิต | 7–15 วันทำการ | 3–10 วันทำการ | |||

| การสั่งทำพิเศษ | สูง—รองรับรัศมีการโค้งแบบกำหนดเอง การจัดเส้นทาง 3 มิติ และการออกแบบแบบผสม (ส่วนยืดหยุ่น + ส่วนแข็ง) | ปานกลาง—สามารถปรับแต่งเลย์เอาต์ได้ แต่จำกัดอยู่ในรูปแบบที่เป็นแบบแข็งเท่านั้น | |||

คู่มือการตัดสินใจสำหรับลูกค้า เลือกการประกอบแผงวงจรพิมพ์แบบยืดหยุ่นถ้า:

✅ ผลิตภัณฑ์ของคุณต้องการความกะทัดรัด ความสามารถในการโค้งงอ หรือการรวมตัวกันในรูปแบบ 3 มิติ

✅ คุณกำลังออกแบบสำหรับอุปกรณ์สวมใส่ ยานยนต์ อวกาศ หรืออุปกรณ์ IoT

✅ ต้องการความต้านทานต่อการสั่นสะเทือน/แรงกระแทกเป็นหลัก เลือกการประกอบแผงวงจรพิมพ์แบบแข็งถ้า

✅ ต้องการความคุ้มค่าด้านต้นทุนสำหรับการผลิตจำนวนมากเป็นสิ่งสำคัญ

✅ ผลิตภัณฑ์ของคุณเป็นแบบคงที่ หรือต้องใช้ส่วนประกอบขนาดใหญ่/หนัก

✅ คุณต้องการโซลูชันที่เรียบง่ายและทนทานสำหรับอิเล็กทรอนิกส์ทั่วไป

Kingfield มีบริการประกอบครบวงจรสำหรับทั้งสองเทคโนโลยี พร้อมทีมวิศวกรที่จะช่วยปรับแต่งการออกแบบของคุณให้มีประสิทธิภาพ ต้นทุนเหมาะสม และสามารถผลิตได้อย่างมีประสิทธิภาพ ติดต่อทีมเทคนิคของเราเพื่อพูดคุยเกี่ยวกับความต้องการเฉพาะเจาะจงของโครงการคุณ!

ศักยภาพการผลิต

| ขีดความสามารถกระบวนการผลิตอุปกรณ์ | |||||

| ขีดความสามารถ SMT | 60,000,000 ชิป/วัน | ||||

| ขีดความสามารถ THT | 1,500,000 ชิป/วัน | ||||

| เวลาจัดส่ง | เร่งด่วนภายใน 24 ชั่วโมง | ||||

| ประเภทของแผ่นวงจรพิมพ์ที่สามารถประกอบได้ | บอร์ดแข็ง บอร์ดอ่อน บอร์ดผสมแข็ง-อ่อน และบอร์ดอลูมิเนียม | ||||

| ข้อกำหนดแผ่นวงจรพิมพ์สำหรับการประกอบ | ขนาดสูงสุด: 480x510 มม.; ขนาดต่ำสุด: 50x100 มม. | ||||

| ชิ้นส่วนประกอบขั้นต่ำ | 01005 | ||||

| BGA ขั้นต่ำ | บอร์ดแข็ง 0.3 มม.; บอร์ดยืดหยุ่น 0.4 มม. | ||||

| ชิ้นส่วนระยะห่างละเอียดขั้นต่ำ | 0.2 มิลลิเมตร | ||||

| ความแม่นยำในการจัดวางองค์ประกอบ | ± 0.015 มิลลิเมตร | ||||

| ความสูงชิ้นส่วนสูงสุด | 25 มม | ||||

1.การเตรียม: ทำความสะอาดซับสเตรตแบบยืดหยุ่น กำจัดสิ่งสกปรกบนพื้นผิว และตรวจสอบความสมบูรณ์ของวงจร ทำการเตรียมพื้นผิวของซับสเตรตเพื่อปรับปรุงประสิทธิภาพการบัดกรีและป้องกันการเกิดออกซิเดชันของทองแดง

2. การวางชิ้นส่วน: ใช้เทคโนโลยีการติดตั้งบนพื้นผิว (Surface Mount Technology) เพื่อจัดวางชิ้นส่วน SMD เช่น ตัวต้านทาน ตัวเก็บประจุ และชิป อย่างแม่นยำไปยังตำแหน่งที่กำหนดบนซับสเตรต ควบคุมแรงดันและอุณหภูมิระหว่างการติดตั้งเพื่อป้องกันการบิดเบี้ยวของซับสเตรตแบบยืดหยุ่น ซึ่งอาจส่งผลต่อความแม่นยำ

3. การบัดกรีและการทำให้แข็งตัว: ใช้การบัดกรีแบบรีฟลูว์เพื่อหลอมและทำให้ลื่นไหลของพาสต์บัดกรี จากนั้นทำให้เย็นตัว เพื่อให้เกิดการเชื่อมต่อที่มั่นคงระหว่างชิ้นส่วนกับแผ่นรอง

4. การตรวจสอบและแก้ปัญหา: การตรวจสอบด้วยสายตา: ใช้อุปกรณ์ AOI เพื่อตรวจสอบข้อบกพร่อง เช่น ข้อต่อที่บัดกรีไม่สมบูรณ์ การลัดวงจรของบัดกรี และการจัดเรียงชิ้นส่วนที่ผิดตำแหน่ง การตรวจสอบภายใน: ใช้รังสีเอกซ์เพื่อตรวจสอบคุณภาพของข้อต่อการบัดกรีในชิ้นส่วนแบบ BGA และชิ้นส่วนที่มีบรรจุภัณฑ์อื่น ๆ การทดสอบทางไฟฟ้า: ทำการทดสอบความต่อเนื่องและความต้านทานของฉนวน เพื่อกำจัดปัญหาการลัดวงจรและการขาดวงจร

5. ขั้นตอนหลังการผลิต: ดำเนินการห่อหุ้มและป้องกันตามความจำเป็น เพื่อเพิ่มความทนทานต่อสภาพแวดล้อม งอและจัดรูปทรงตามสถานการณ์การใช้งาน โดยบางครั้งต้องมีการซ้อนชั้นและเคลือบ ท้ายที่สุด ทำการทดสอบความน่าเชื่อถือ เช่น การทดสอบการดัดงอ และการทดสอบอุณหภูมิสูง/ต่ำ เพื่อให้มั่นใจว่าผลิตภัณฑ์เป็นไปตามมาตรฐาน