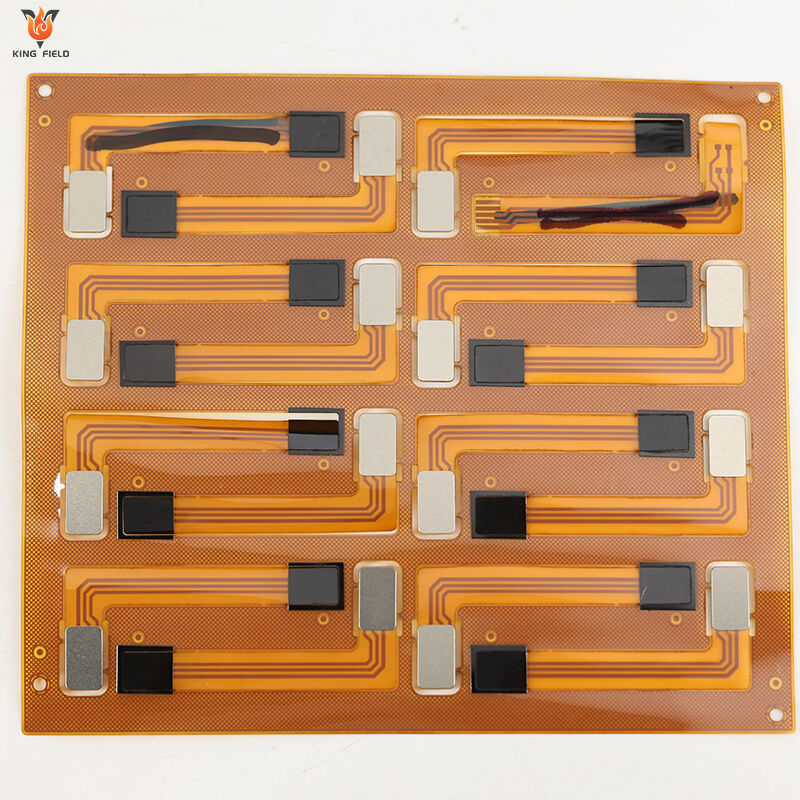

Assemblage de flex pcb

Assemblage de circuits imprimés flexibles de précision pour l'électronique médicale/industrielle/automobile/grand public. Conceptions pliables et économisant l'espace, associées à une prototypage en 24h, une livraison rapide et une assistance BOM/DFM et tests AOI. Brasage fiable pour les circuits imprimés flexibles —accélérez votre R&D, réduisez les risques.

✅ Assemblage flexible et compact

✅ prototypage 24h | livraison rapide

✅ BOM/DFM et tests de qualité

Description

Qu'est-ce que l'assemblage de circuits imprimés flexibles ?

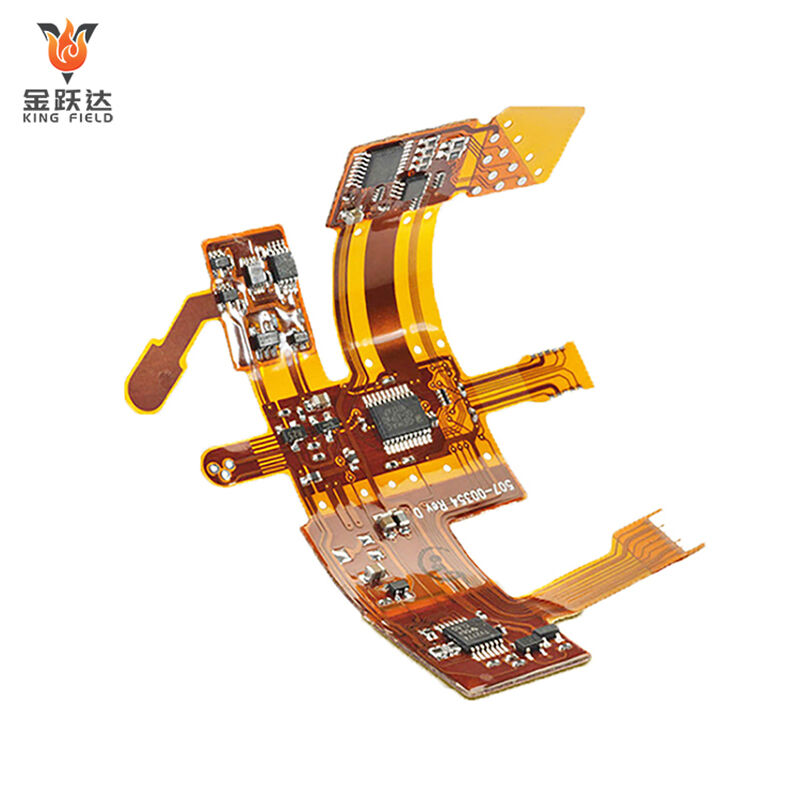

Assemblage de flex pcb est le processus de fixation de composants électroniques tels que des résistances, des condensateurs et des puces sur des matériaux flexibles comme le polyimide, à l'aide d'un procédé de soudure adapté aux substrats flexibles. Après les traitements de surface et les tests de performance nécessaires, il forme un composant électronique fonctionnel, flexible, mince et durable, adapté aux appareils électroniques grand public, à l'électronique automobile, aux dispositifs médicaux et à d'autres applications.

Les principaux tests pour l'assemblage de PCB flexible portent sur la performance électrique, la fiabilité mécanique, la qualité du soudage et de l'apparence, ainsi que l'adaptabilité environnementale, incluant spécifiquement

1.Test de continuité pour vérifier la continuité du circuit et diagnostiquer les circuits ouverts et les courts-circuits : Vérifier l'exactitude des connexions électriques.

2.Test de résistance d'isolation pour vérifier les performances d'isolation entre les lignes.

3.Test d'impédance pour garantir la qualité de transmission du signal.

4.Test de tension de tenue pour éviter la rupture due à une haute tension.

5.Test de flexion simulant les conditions de fonctionnement réelles : Évaluer la capacité du circuit à supporter des flexions répétées.

6.Test de torsion et test de traction pour vérifier la solidité des soudures des composants.

7.Inspection AOI pour détecter les défauts tels que les points de soudure froids et les faux joints de soudure.

8.Inspection AXI de l'apparence et de la qualité de soudage des soudures internes : Tester la résistance du composant aux fluctuations de température.

9.Et tests simulés de hautes et basses températures ainsi que de chaleur humide dans des environnements extrêmes afin de garantir globalement le fonctionnement stable des composants dans des scénarios complexes.

Applications et innovations de l'assemblage de circuits flexibles

En raison de sa finesse, de sa flexibilité et de sa résistance à la flexion, l'assemblage de circuits imprimés flexibles est largement utilisé dans de nombreux secteurs ayant des exigences élevées en matière d'adaptabilité spatiale et de miniaturisation.

Électronique grand public : S'adapte aux structures irrégulières des téléphones pliables, des montres intelligentes, des écouteurs sans fil et d'autres appareils, permettant des agencements compacts. Utilisé dans les appareils photo, les consoles de jeu et d'autres produits, répondant aux besoins de connexion flexible des circuits internes complexes.

Électronique automobile : Utilisé dans les tableaux de bord, les écrans de commande centrale et les systèmes de divertissement embarqués, permettant un câblage flexible entre les composants. S'adapte au système de gestion de batterie (BMS) des véhicules électriques, résistant aux vibrations et aux variations de température pendant le fonctionnement du véhicule.

Appareils médicaux : Utilisé dans les dispositifs médicaux implantables, possédant une biocompatibilité et une résistance au milieu interne. S'adapte aux équipements d'imagerie médicale, permettant une intégration de circuits miniaturisés et de haute précision.

Industrie aérospatiale: S'adapte aux drones, aux capteurs aéronautiques et à d'autres équipements, réduit le poids et s'adapte aux conditions de vibrations et de chocs.

Électronique industrielle : Utilisé dans les articulations des robots industriels, permettant des connexions électriques fiables entre les pièces mobiles. Utilisé dans les équipements de test automatisés et les modules de capteurs, répondant aux exigences de résistance environnementale et d'installation flexible des scénarios industriels.

Assemblage de PCB flexible contre assemblage de PCB rigide : différence principale

Pour le public cible de Kingfield, comprendre les différences fondamentales entre l'assemblage de circuits imprimés flexibles et rigides est essentiel pour la conception du produit, les performances et l'optimisation des coûts. Voici une comparaison structurée et spécifique au secteur, mettant en évidence les principales différences et guidant la prise de décision :

1. Matériau de base principal

| Aspect | Assemblage de circuits imprimés flexibles (FPCA) | Assemblage de circuits imprimés rigides (RPCA) | |||

| Matériau de base | Films en polyimide (PI) ou en polyéthylène téréphtalate (PET) — minces, légers et pliables. | FR-4, aluminium ou céramique — rigide, solide et dimensionnellement stable. | |||

| Caractéristique principale | Permet des pliages, torsions répétés ou une adaptation à des formes 3D. | Conserve une forme fixe ; résiste à la déformation physique dans des conditions normales de fonctionnement. | |||

| Avantage Kingfield | Utilise des substrats PI de haute qualité offrant une excellente résistance thermique pour les environnements difficiles. | Matériaux premium FR-4/à faibles pertes pour applications hautes fréquences. | |||

2. Performances mécaniques et flexibilité de conception

| Aspect | Assemblage de pcb flexible | Assemblage de circuit imprimé rigide | |||

| Facteur de forme | Ultra-fin, léger. | Plus épais, plus lourd. | |||

| Formabilité | Peut être plié, roulé ou monté sur des surfaces courbes. | Aucune flexibilité — nécessite un montage plat. | |||

| Liberté de conception | Permet un placement dense des composants, un routage 3D et un gain de place dans les boîtiers exigus. | Limité aux conceptions 2D/planaires ; le placement des composants est contraint par la structure rigide. | |||

| Durabilité | Résistant aux vibrations et aux chocs. | Vulnérable aux impacts. | |||

4. Scénarios d'application

| Assemblage de pcb flexible | Assemblage de circuit imprimé rigide | ||||

| Dispositifs portables E42 | Électronique grand public (téléphones intelligents, ordinateurs portables, téléviseurs) | ||||

| Électronique automobile | Contrôles industriels (API, variateurs de moteur, équipements d'automatisation industrielle) | ||||

| Aéronautique et Défense | Équipement Médical | ||||

| Dispositifs IoT | Centres de données B41 | ||||

| Électronique pliable | Électronique de puissance |

résumé des capacités d'assemblage de Kingfield

| Service | Assemblage de pcb flexible | Assemblage de circuit imprimé rigide | |||

| TECHNOLOGIE | SMT, COB, liaison filaire, assemblage hybride rigide-flexible. | SMT, montage traversant, technologie mixte, routage haute fréquence. | |||

| Contrôle qualité | Inspection AOI + radiographie pour soudures cachées. | AOI, test ICT, test fonctionnel pour assemblages complexes. | |||

| Délai de livraison | 7 à 15 jours ouvrables | 3 à 10 jours ouvrables | |||

| Personnalisation | Élevé — prend en charge des rayons de courbure personnalisés, un routage 3D et des conceptions hybrides (parties flexibles + rigides). | Modéré — des agencements personnalisables mais limités aux formats rigides. | |||

Guide de décision pour les clients : choisissez l'assemblage de circuits imprimés flexibles si :

✅ Votre produit requiert une compacité, une flexibilité ou une intégration en 3D.

✅ Vous concevez des dispositifs portables, automobiles, aérospatiaux ou des objets connectés.

✅ La résistance aux vibrations et aux chocs est une exigence critique. Choisissez l'assemblage de circuits imprimés rigides si.

✅ L'efficacité économique pour une production à grande échelle est une priorité.

✅ Votre produit est stationnaire ou nécessite des composants volumineux/lourds.

✅ Vous avez besoin d'une solution simple et durable pour l'électronique standard.

Kingfield propose des services d'assemblage de bout en bout pour les deux technologies, accompagnés d'un support technique afin d'optimiser votre conception en termes de performance, de coût et de facilité de fabrication. Contactez notre équipe technique pour discuter des besoins spécifiques de votre projet !

Capacité de production

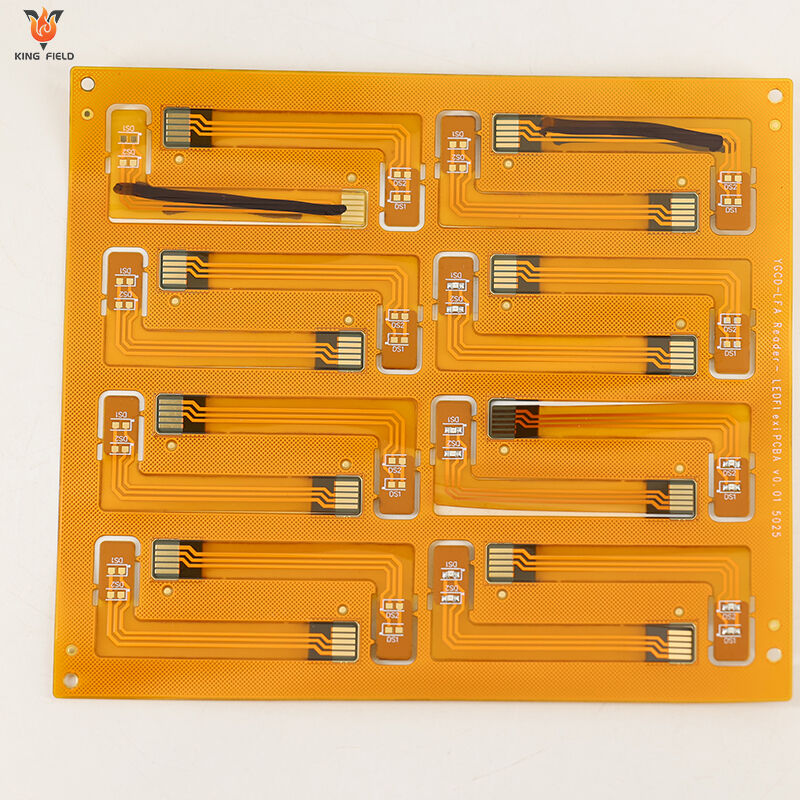

| Capacité du processus de fabrication d'équipements | |||||

| Capacité SMT | 60 000 000 puces/jour | ||||

| Capacité THT | 1 500 000 puces/jour | ||||

| Délai de livraison | Urgent en 24 heures | ||||

| Types de PCB disponibles pour l'assemblage | Cartes rigides, cartes flexibles, cartes rigido-flexibles, cartes en aluminium | ||||

| Spécifications des PCB pour l'assemblage | Taille maximale : 480x510 mm ; Taille minimale : 50x100 mm | ||||

| Composant d'assemblage minimal | 01005 | ||||

| BGA minimal | Cartes rigides 0,3 mm ; cartes flexibles 0,4 mm | ||||

| Composant à pas fin minimal | 0,2 mM | ||||

| La précision du positionnement des composants | ± 0,015 mm | ||||

| Hauteur maximale des composants | 25 mm | ||||

1. Préparation : Nettoyer le substrat souple, éliminer les impuretés de surface et vérifier l'intégrité du circuit. Effectuer un traitement de surface sur le substrat afin d'améliorer les performances de soudure et prévenir l'oxydation du cuivre.

2. Placement des composants : Utiliser la technologie d'assemblage en surface (SMT) pour positionner précisément les composants CMS tels que les résistances, les condensateurs et les puces aux emplacements désignés sur le substrat. Contrôler la pression et la température pendant le positionnement afin d'éviter toute déformation du substrat souple qui pourrait nuire à la précision.

3. Soudage et Durcissement : Utiliser le soudage par refusion pour faire fondre et refroidir la pâte à souder, assurant ainsi une connexion stable entre les composants et le substrat. Certains composants traversants nécessitent un soudage par vague afin de garantir la fiabilité du soudage.

4. Inspection et dépannage : Inspection visuelle : Utiliser des équipements AOI pour détecter des défauts tels que des soudures froides, des ponts de soudure et un mauvais alignement des composants. Inspection interne : Utiliser des rayons X pour inspecter la qualité des soudures des composants BGA et d'autres boîtiers. Essai électrique : Effectuer des tests de continuité et de résistance d'isolement afin d'éliminer les courts-circuits et les circuits ouverts.

5. Post-traitement : Effectuer l'encapsulation et la protection selon les besoins afin d'améliorer la résistance environnementale. Pliez et façonnez selon le scénario d'application ; certains cas nécessitent un empilement et un laminage. Enfin, des essais de fiabilité tels que des tests de flexion et de température élevée/basse sont réalisés pour s'assurer que le produit répond aux normes.