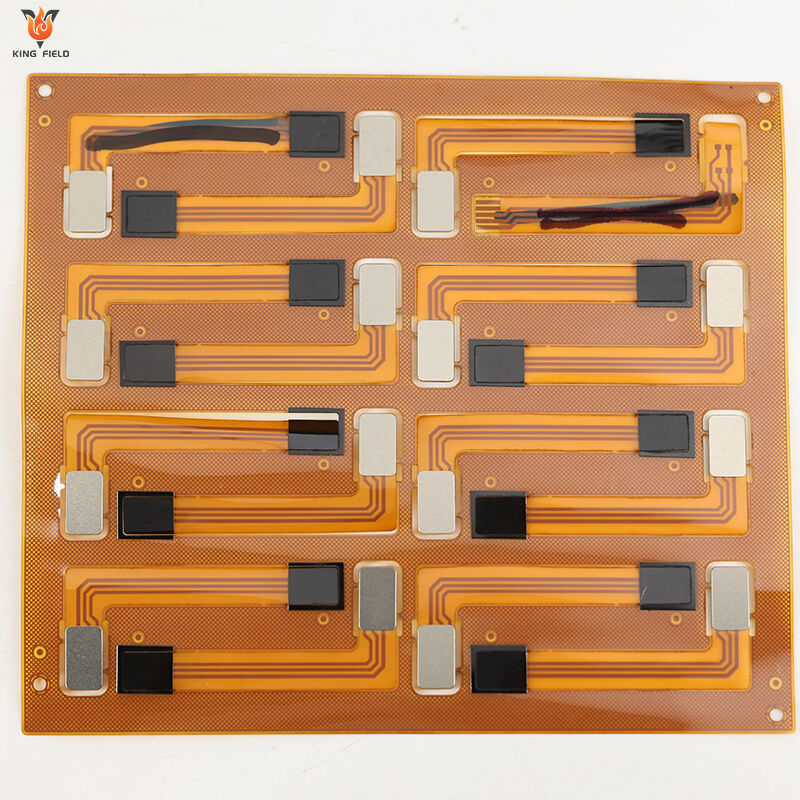

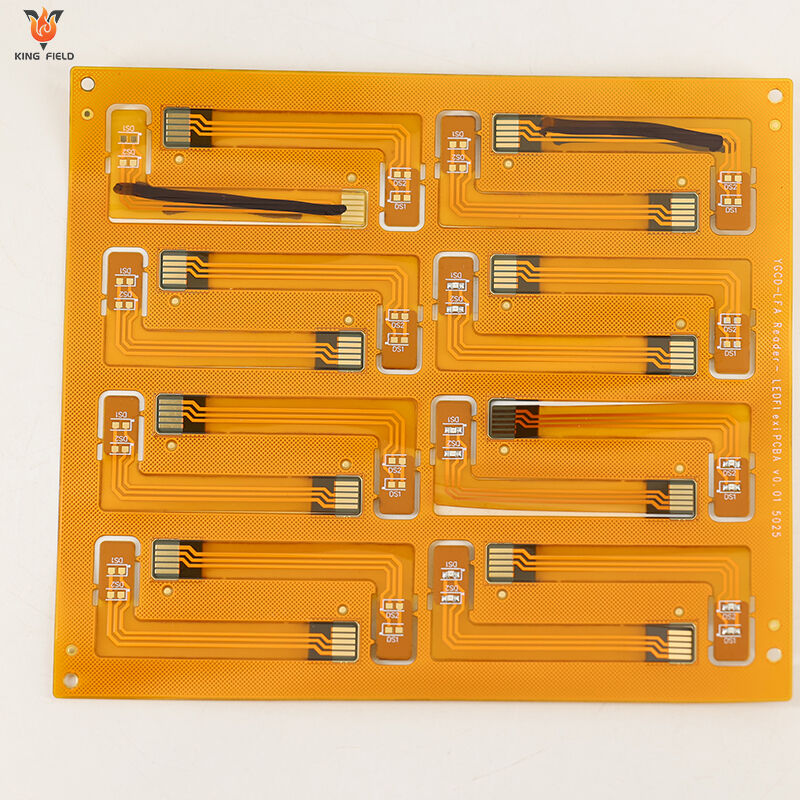

Flex pcb montage

Præcisions Flex PCB-assembly til medicinske/industrielle/automobil/forbrugerelektronik. Bøjelige, pladssparende design kombineret med 24-timers prototyping, hurtig levering, BOM/DFM support & AOI-testning. Pålidelig lodning til fleksible PCB'er —fremskynd din R&D, reducer risici.

✅ Fleksibel, kompakt montage

✅ 24 timers prototyping | hurtig levering

✅ BOM/DFM og kvalitetstestning

Beskrivelse

Hvad er Flex PCB-assembly?

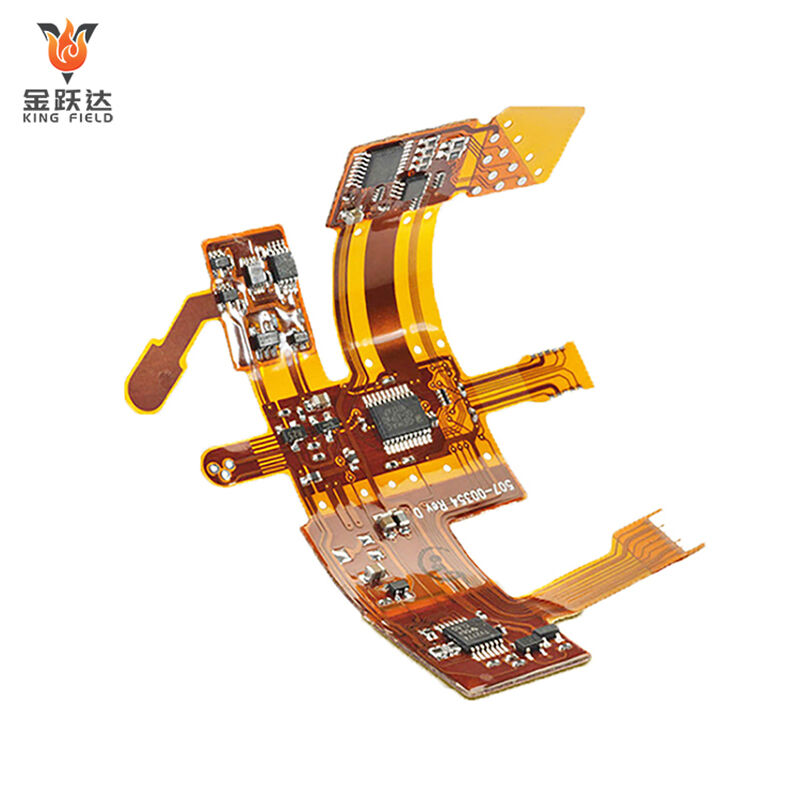

Flex pcb montage er processen med at montere elektroniske komponenter såsom modstande, kondensatorer og chips på fleksible materialer som polyimider ved hjælp af en svejseproces tilpasset fleksible substrater. Efter nødvendig overfladebehandling og ydeevnetest danner det en fleksibel, tynd og holdbar funktionsdygtig elektronisk komponent, der er velegnet til forbrugerelektronik, automotiv elektronik, medicinske udstyr og andre anvendelser.

De primære tests for Flex PCB montage fokuserer på elektrisk ydeevne, mekanisk pålidelighed, lodning og udseendekvalitet samt miljøtilpasning, herunder specifikt

1.Kontinuitetstest for at kontrollere kredsløbets kontinuitet og fejlfinde åbne og kortsluttede kredsløb: Bekræft korrektheden af elektriske forbindelser.

2.Isolationsmodstandstest for at verificere isolationsydeevnen mellem ledninger.

3.Impedanstest for at sikre signaloverførselskvaliteten.

4.Spændingsholdbarhedstest for at forhindre højspændingsnedbrud.

5.Bøjningstest, der simulerer reelle arbejdsforhold: Vurder kredsløbets evne til at modstå gentagne bøjninger.

6.Torsionstest og træktest for at verificere lodningens styrke i komponenter.

7.AOI-inspektion for at identificere defekter såsom kolde lodninger og forkerte lodninger.

8.AXI-inspektion af udseende og lodningskvalitet i indvendige lodninger: Test komponentens modstand over for temperatursvingninger.

9.Samt simulerede tests ved høje og lave temperaturer samt fugtvarmetests i ekstreme miljøer for omfattende at sikre komponenternes stabile funktion i komplekse scenarier.

Applikationer og innovationer inden for fleksibel kredsløbsmontage

På grund af sin tyndhed, fleksibilitet og bugevstandsstandighed anvendes fleksible printkort (Flex PCB Assembly) bredt i mange industrier med høje krav til rumlig tilpasningsevne og miniatyrisering.

Forbrugerelektronik: Tilpasser sig de uregelmæssige strukturer i foldbare telefoner, smartwatches, trådløse hovedtelefoner og andre enheder, hvilket gør det muligt at opnå kompakte layouter. Anvendes i kameraer, spillekonsoller og andre produkter og imødekommer behovet for fleksible forbindelser i komplekse interne kredsløb.

Bil elektronik: Anvendes i instrumentbræt, centrale kontroleskærme og indbyggede underholdningssystemer i køretøjer, hvilket muliggør fleksibel tilslutning mellem komponenter. Tilpasser sig batteristyringssystemet (BMS) i køretøjer med ny energi og tåler vibrationer og temperaturændringer under køretøjets drift.

Medicinsk udstyr: Anvendes i indbygnede medicinske apparater og besidder biokompatibilitet samt modstandskraft over for det indre miljø. Tilpasser sig medicinske billedgivningsudstyr og muliggør miniatyrisering og højpræcisionsintegration af kredsløb.

Luftfartsindustrien: Tilpasses til droner, flysensorer og andet udstyr, reducerer vægten og tilpasser sig vibrationer og stødfordringer.

Industriel elektronik: Anvendes i leddene på industrirobotter og muliggør pålidelige kredslutninger mellem bevægelige dele. Anvendes i automatiseret testudstyr og sensormoduler og opfylder kravene til miljømodstand og fleksibel installation i industrielle scenarier.

Fleksibel PCB-montage vs. stiv PCB-montage: Nøglen til forskellen

For Kingfields målgruppe er det afgørende at forstå de kerneforskelle mellem fleksible og stive PCB-monteringer, når der arbejdes med produktudformning, ydeevne og omkostningsoptimering. Nedenfor findes en struktureret, branchespécifik sammenligning, der fremhæver nøgleforskelle og vejleder beslutningstagningen:

1. Kerneudgangsmateriale

| Aspekt | Fleksibel printpladebestyrelse (FPCA) | Stiv printpladebestyrelse (RPCA) | |||

| Basis material | Polyimid (PI) eller polyethylentereftalat (PET) film – tynde, letvægts og bøjelige. | FR-4, aluminium eller keramik – stive, faste og dimensionelt stabile. | |||

| Nøgleegenskab | Muliggør gentagne folder, vridninger eller tilpasning til 3D-former. | Bevarer fast form; modstandsdygtig over for fysisk deformation under almindelige driftsforhold. | |||

| Kingfield-fordeel | Anvender højkvalitets PI-underlag med fremragende temperaturmodstand til krævende miljøer. | Premium FR-4/lavtabsmaterialer til højfrekvensapplikationer. | |||

2. Mekanisk ydeevne og designfleksibilitet

| Aspekt | Flexibel pcb montasje | Stiv PCB-montage | |||

| Formfaktor | Ekstremt tynd og letvægts. | Tykkere og tungere. | |||

| Bøjelighed | Kan foldes, rulles eller monteres på krumme overflader. | Ingen fleksibilitet – kræver flad montering. | |||

| Friheden til at udforme | Understøtter tæt komponentplacering, 3D-rutning og pladsbesparelse i trange indkapslinger. | Begrænset til 2D/planære design; komponentplacering begrænset af den stive struktur. | |||

| Holdbarhed | Modstandsdygtig over for vibration/slag. | Sårbart over for stød. | |||

4. Anvendelsesscenarier

| Flexibel pcb montasje | Stiv PCB-montage | ||||

| Bærbare enheder E42 | Forbrugerelektronik (smartphones, bærbare pc'er, tv-apparater) | ||||

| Bil elektronik | Industrielle styresystemer (PLC'er, motorstyringer, automatiseringsudstyr) | ||||

| Luftfart & Forsvar | Medicinsk udstyr | ||||

| IoT-enheder | Datacentre B41 | ||||

| Foldbare elektronikprodukter | Kraftelektronik |

5. Kingfields samleevner – oversigt

| Service | Flexibel pcb montasje | Stiv PCB-montage | |||

| TEKNOLOGI | SMT, COB, wire bonding, fleksibel-stiv hybridmontage. | SMT, gennemhulsmontering, blandet teknologi, højfrekvensrouting. | |||

| Kvalitetskontrol | AOI + røntgeninspektion af skjulte lodninger. | AOI, ICT, funktionsprøvning af komplekse samlinger. | |||

| Leveringstid | 7–15 hverdage | 3–10 hverdage | |||

| Tilpasning | Høj—understøtter brugerdefinerede bueradiuser, 3D-rutning og hybriddesigns (flex + stive sektioner). | Moderat—tilpasselige layout, men begrænset til stive formfaktorer. | |||

Beslutningsvejledning for kunder – Vælg fleksibel PCB-produktion hvis:

✅ Dit produkt kræver kompakt størrelse, bøjelighed eller 3D-integration.

✅ Du designer til wearable enheder, automobiler, luftfart eller IoT-enheder.

✅ Modstand mod vibrationer/stød er et kritisk krav. Vælg stiv PCB-produktion hvis.

✅ Økonomisk effektivitet ved storproduktion er en prioritet.

✅ Dit produkt er stationært eller kræver store/tunge komponenter.

✅ Du har brug for en enkel og holdbar løsning til standard elektronik.

Kingfield tilbyder fuldskala samlelsesløsninger for begge teknologier, med ingeniørstøtte til at optimere din design for ydeevne, omkostninger og producibilitet. Kontakt vores tekniske team for at drøfte dine specifikke projektkrav!

Produktionskapacitet

| Udstyrsfremstillingsproceskapacitet | |||||

| SMT-kapacitet | 60.000.000 chips/dag | ||||

| THT-kapacitet | 1.500.000 chips/dag | ||||

| Leveringstid | Hurtig 24 timer | ||||

| Typer af PCB'er tilgængelige til samling | Stive boards, fleksible boards, rigid-flex boards, aluminiumsboards | ||||

| PCB-specifikationer for samling | Maksimal størrelse: 480x510 mm; Minimal størrelse: 50x100 mm | ||||

| Minimum samlekomponent | 01005 | ||||

| Minimum BGA | Stive plader 0,3 mm; Fleksible plader 0,4 mm | ||||

| Minimum fint pitched komponent | 0.2 mm | ||||

| Nøjagtig komponentplacering | ±0,015 mm | ||||

| Maksimal komponenthøjde | 25 mm | ||||

1.Forberedelse: Rengør det fleksible substrat, fjern overfladeurenheder og kontroller kredsløbets integritet. Udfør overfladebehandling af substratet for at forbedre lodningsevnen og forhindre kobberoxidation.

2. Komponentplacering: Brug overflademonteringsmetode (SMT) til nøjagtigt at placere SMD-komponenter såsom modstande, kondensatorer og chips på de forudbestemte positioner på substratet. Kontroller tryk og temperatur under placeringen for at undgå deformation af det fleksible substrat, som kan påvirke nøjagtigheden.

3. Lodning og herding: Brug reflow-lodning til at smelte og afkøle lodpasten, så der opnås en stabil forbindelse mellem komponenter og underlag. Nogle gennemhuls-komponenter kræver bølgelodning for at sikre pålidelig lodning.

4. Inspektion og fejlfinding: Visuel inspektion: Brug AOI-udstyr til at kontrollere for defekter såsom kolde lodninger, kortslutninger og komponenternes forkerte placering. Intern inspektion: Brug røntgen til at inspicere lodningskvaliteten for BGA og andre pakkerede komponenter. Elektrisk test: Udfør kontinuitets- og isolationsmodstandstest for at udelukke kortslutninger og åbne kredsløb.

5. Efterbehandling: Udfør indkapsling og beskyttelse efter behov for at forbedre miljøbestandigheden. Buk og form efter anvendelsesscenariet; nogle kræver lagdeling og laminering. Til sidst udføres pålidelighedstest såsom bøjning samt høj/lav-temperaturtest for at sikre, at produktet opfylder kravene.