フレキシブルpcb組立

医療・産業・自動車・コンシューマー電子機器向けの高精度フレキシブルPCBアセンブリ。曲げ可能な省スペース設計と24時間プロトタイピング、迅速納品、BOM/DFMサポートを組み合わせました。 フレキシブルPCBの信頼性の高いはんだ付けとAOI検査を提供。 —開発を加速し、リスクを低減

✅ 柔軟でコンパクトな実装

✅ 24時間プロトタイピング | 迅速な納品

✅ BOM/DFMおよび品質検査

説明

フレックスPCBアセンブリとは何ですか?

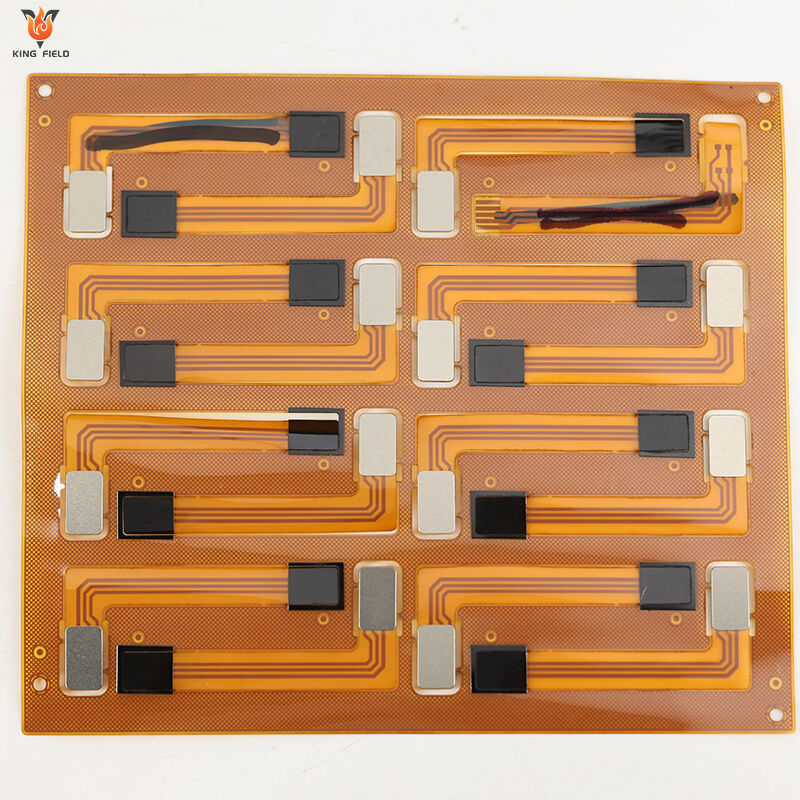

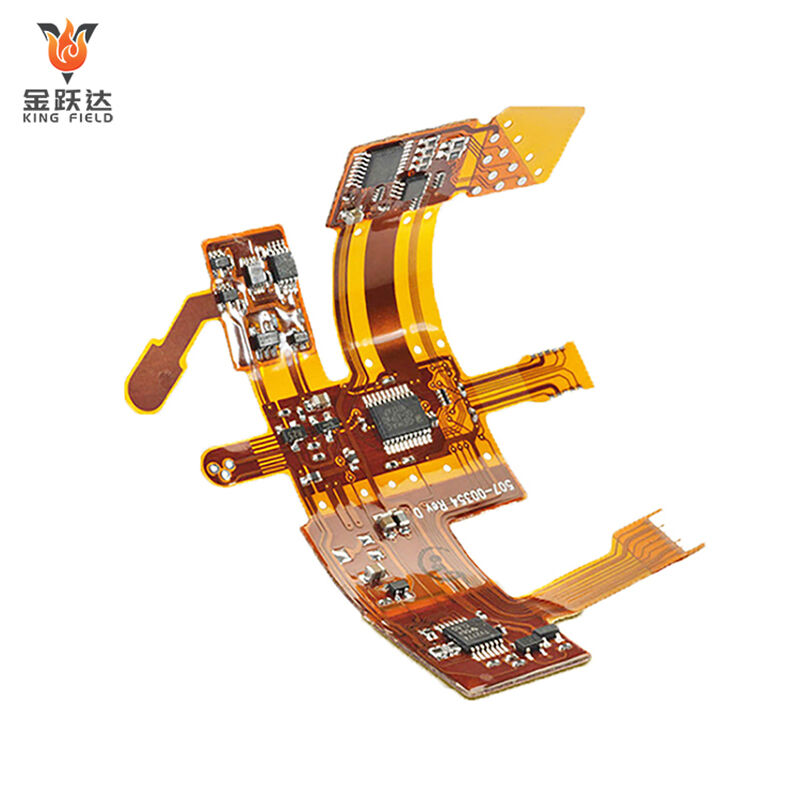

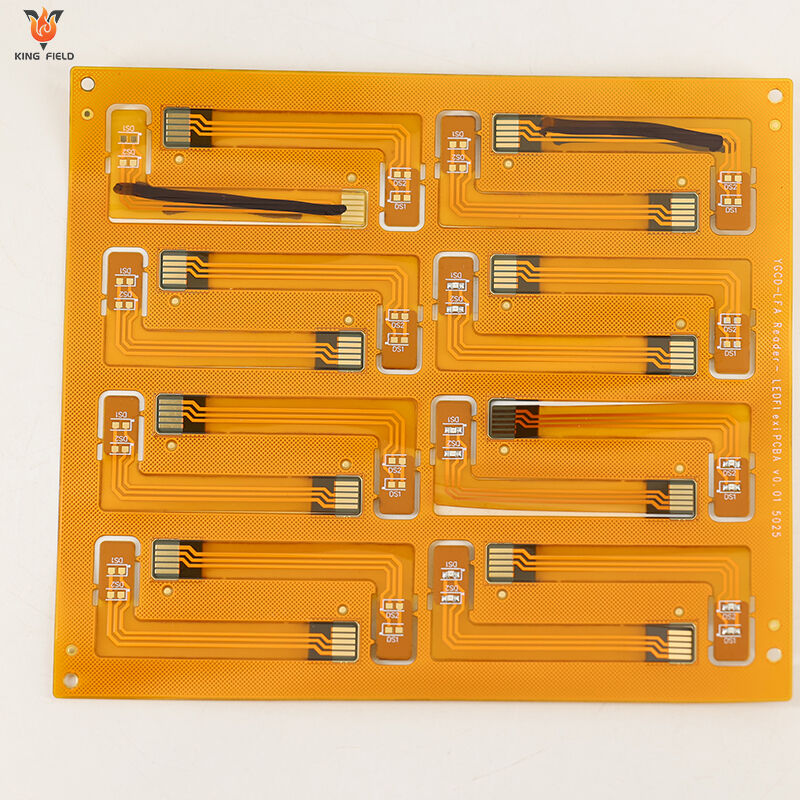

フレキシブルpcb組立 フレックス基板に抵抗器、コンデンサ、チップなどの電子部品を、フレキシブルな基板に適応した溶接プロセスを用いて実装するプロセスです。必要な表面処理および性能試験を経た後、消費者向け電子機器、自動車用電子機器、医療機器などさまざまな用途に適した、柔軟で薄型かつ耐久性のある機能的電子部品が完成します。

Flex PCBアセンブリにおける主な試験項目は、電気的性能、機械的信頼性、はんだ付けおよび外観品質、環境適応性に焦点を当てており、具体的には以下を含みます

1.回路の導通を確認し、断線や短絡のトラブルシューティングを行うための導通試験:電気的接続の正しさを検証します。

2.線間の絶縁性能を確認するための絶縁抵抗試験。

3.信号伝送品質を確保するためのインピーダンス試験。

4.高電圧による破損を防止するための耐電圧試験。

5.実際の使用条件を模した曲げ試験:回路が繰り返しの曲げに耐えられるかを評価します。

6.部品のはんだ接合強度を確認するためのはんだ接合部のねじり試験および引張試験。

7.冷しょっ接合や誤接合などの欠陥を検出するための自動光学検査(AOI)。

8.内部のはんだ接合部の外観およびはんだ品質を検査するAXI検査:部品の温度変動に対する耐性をテストします。

9.極端な環境下での高温・低温シミュレーション試験および湿熱試験により、複雑な条件下でも部品が安定して動作することを包括的に保証します。

フレキシブル回路アセンブリの応用と革新

薄型性、柔軟性、および曲げ耐性により、Flex PCBアセンブリは空間適応性と小型化が求められる多くの産業分野で広く使用されています。

消費者電子機器: 折りたたみ式スマートフォン、スマートウォッチ、ワイヤレスヘッドフォンなどの不規則な構造に適応し、コンパクトなレイアウトを実現します。カメラやゲームコンソールなどの製品にも使用され、複雑な内部回路の柔軟な接続要件を満たします。

自動車電子機器: ダッシュボード、中央制御画面、車載エンターテインメントシステムに使用され、部品間の柔軟な配線を可能にします。電気自動車のバッテリー管理システム(BMS)にも対応し、車両運転中の振動や温度変化に耐えます。

医療機器: 体内に埋め込む医療機器に使用され、生体適合性および体内環境への耐性を備えています。医療用画像診断装置にも適応し、小型化された高精度な回路の一体化を実現します。

航空宇宙産業 ドローン、航空センサー、その他の機器に適応可能で、重量を軽減し、振動や衝撃の条件にも対応します。

工業用電子機器: 産業用ロボットの関節部に使用され、可動部品間で信頼性の高い回路接続を実現します。自動テスト装置やセンサーモジュールにも使用され、産業現場における環境耐性および柔軟な設置要件を満たします。

フレキシブルPCBアセンブリと剛性PCBアセンブリの主な違い

キングフィールドのターゲット層にとって、フレキシブル基板と剛性基板の実装における本質的な違いを理解することは、製品設計、性能、コスト最適化において極めて重要です。以下に、主要な相違点を明確にし、意思決定を支援するための業界別比較を構造的に示します:

1. ケース基材

| アスペクト | フレキシブルPCBアセンブリ(FPCA) | 剛性PCBアセンブリ(RPCA) | |||

| 基材 | ポリイミド(PI)またはポリエチレンテレフタレート(PET)フィルム――薄く、軽量で曲げ可能。 | FR-4、アルミニウム、またはセラミック――剛性があり、寸法安定性に優れる。 | |||

| 主要特性 | 繰り返しの折りたたみ、ねじり、または3D形状への適合を可能にする。 | 固定された形状を維持。標準的な使用条件下での物理的変形に耐える。 | |||

| キングフィールドの強み | 過酷な環境下でも優れた耐熱性を発揮する高品質PI基板を使用。 | 高周波用途向けの高級FR-4/低損失材料。 | |||

2. 機械的性能と設計の柔軟性

| アスペクト | フレキシブルpcb 組み立て | 剛性PCBアセンブリ | |||

| 形状因数 | 超薄型、軽量。 | 厚みがあり、重い。 | |||

| 折りたたみ | 折りたたんだり、巻いたり、曲面に取り付けることが可能。 | 柔軟性がなく、平らな面への取り付けが必要。 | |||

| デザインの自由 | 高密度部品実装、3D配線が可能で、狭小空間での省スペース化を実現。 | 2次元/平面設計に限定され、部品配置は剛体構造によって制約を受ける。 | |||

| 耐久性 | 振動・衝撃に強い。 | 衝撃に対して脆弱。 | |||

4. 適用シーン

| フレキシブルpcb 組み立て | 剛性PCBアセンブリ | ||||

| ウェアラブルデバイス E42 | コンシューマー電子機器(スマートフォン、ノートパソコン、テレビ) | ||||

| 自動車電子機器 | 産業用制御装置(PLC、モータードライバー、工場自動化機器) | ||||

| 航空宇宙・防衛 | 医療機器 | ||||

| IoTデバイス | データセンター B41 | ||||

| 折りたたみ式エレクトロニクス | パワー電子機器 |

5. キングフィールドの組立能力の概要

| サービス | フレキシブルpcb 組み立て | 剛性PCBアセンブリ | |||

| テクノロジー | SMT、COB、ワイヤーボンディング、フレキシブル・リジッドハイブリッド実装。 | SMT、スルーホール実装、複合技術、高周波配線。 | |||

| 品質管理 | 隠れたはんだ接合部のためのAOI+X線検査。 | 複雑なアセンブリ向けのAOI、ICT、機能試験。 | |||

| 納期 | 7~15営業日 | 3~10営業日 | |||

| カスタマイズ | 高—カスタム曲げ半径、3Dルーティング、およびハイブリッド設計(フレキシブル+剛性セクション)をサポート。 | 中程度—カスタマイズ可能なレイアウトですが、剛性のフォームファクタに限定されます。 | |||

お客様向けの選択ガイド:以下の場合はフレキシブルPCBアセンブリを選んでください。

✅ 製品がコンパクトさ、曲げ可能、または3Dでの統合を必要とする場合。

✅ ユニフォーム、自動車、航空宇宙、またはIoTデバイスの設計を行っている場合。

✅ 振動/衝撃耐性が重要な要件である場合。剛性PCBアセンブリを選択する場合は次のとおりです。

✅ 大量生産におけるコスト効率が優先事項である場合。

✅ 製品が据え置き型であるか、大型/重量部品を必要とする場合。

✅ 標準的なエレクトロニクス向けに、シンプルで耐久性のあるソリューションが必要です。

Kingfieldは、両方の技術に対してエンドツーエンドの組立サービスを提供しており、設計の性能、コスト、製造性を最適化するためのエンジニアリングサポートも含まれます。特定のプロジェクト要件についてご相談したい場合は、当社の技術チームまでお問い合わせください!

製造能力

| 装置製造工程能力 | |||||

| SMT生産能力 | 60,000,000チップ/日 | ||||

| THT生産能力 | 1.500,000チップ/日 | ||||

| 納期 | 迅速対応:24時間 | ||||

| 実装可能なPCBの種類 | 剛性基板、柔軟性基板、剛軟結合基板、アルミ基板 | ||||

| 実装用PCB仕様 | 最大サイズ:480x510 mm;最小サイズ:50x100 mm | ||||

| 最小実装部品 | 01005 | ||||

| 最小BGA | 剛性基板 0.3 mm;フレキシブル基板 0.4 mm | ||||

| 最小ピッチ部品 | 0.2mm | ||||

| 部品配置において極めて重要である | ±0.015mm | ||||

| 最大部品高さ | 25mm | ||||

1.調製: フレキシブル基板を清掃し、表面の不純物を除去して回路の完全性を確認します。はんだ付け性能を向上させ、銅の酸化を防ぐために基板の表面処理を行います。

2. 部品実装: 表面実装技術(SMT)を使用して、抵抗、コンデンサ、チップなどのSMD部品を基板上の指定位置に正確に実装します。実装時の圧力と温度を制御し、フレキシブル基板の変形による精度への影響を防ぎます。

3.はんだ付けおよび硬化: リフローはんだ付けを使用してはんだペーストを溶融および冷却し、部品と基板との間の安定した接続を実現します。一部のスルーホール部品は、はんだ接合の信頼性を確保するためにウェーブはんだ付けを必要とします。

4. 検査およびトラブルシューティング: 外観検査:AOI装置を使用して、冷たはんだ、ブリッジング、部品の位置ずれなどの欠陥をチェックします。内部検査:X線を使用してBGAおよびその他のパッケージ部品のはんだ接合品質を検査します。電気的テスト:導通および絶縁抵抗テストを実施し、短絡および断線を排除します。

5. 後処理: 環境耐性を向上させるために、必要に応じて封止および保護を行います。使用シーンに応じて折り曲げや成形を行い、一部は層化およびラミネートを必要とします。最後に、曲げ試験や高低温試験などの信頼性試験を実施し、製品が規格を満たしていることを確認します。