Flex PCB szerelés

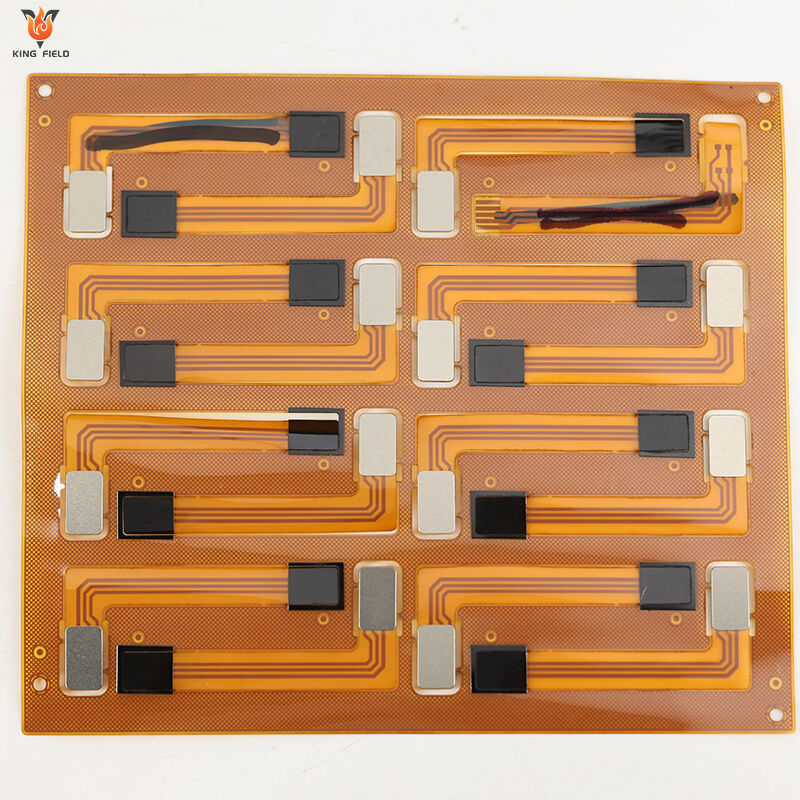

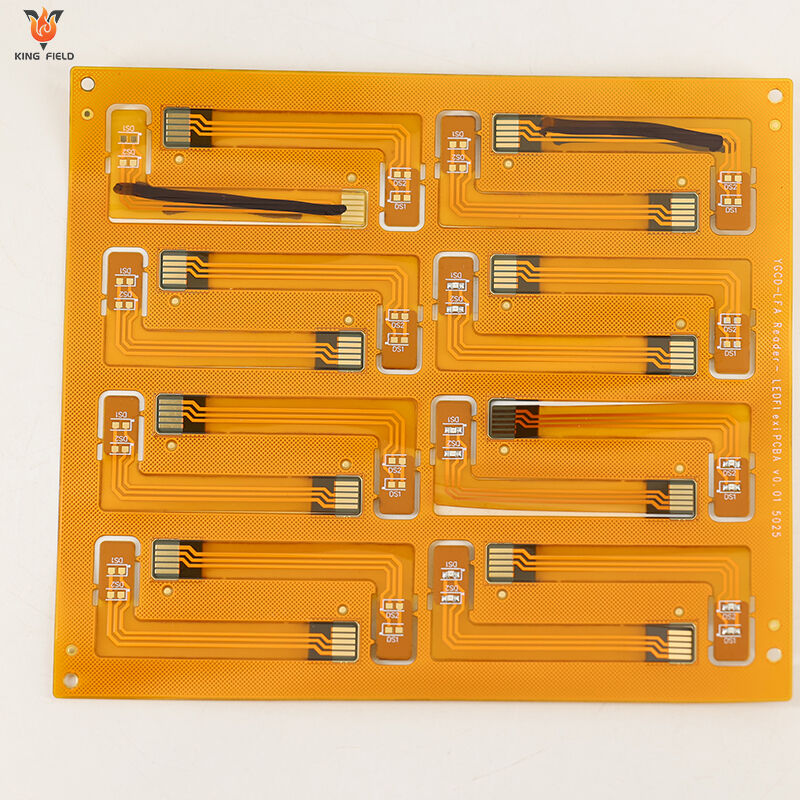

Pontos Flex PCB összeszerelés orvosi/ ipari/ autóipari/ fogyasztói elektronikai alkalmazásokhoz. Hajlítható, helytakarékos tervek 24 órás prototípusgyártással, gyors szállítással, BOM/DFM támogatással támogatás és AOI tesztelés. Megbízható forrasztás rugalmas PCB-khez —gyorsítsa fejlesztését, csökkentse a kockázatokat.

✅ Rugalmas, kompakt szerelés

✅ 24 órás prototípusgyártás | gyors szállítás

✅ BOM/DFM és minőségellenőrzés

Leírás

Mi az a Flex PCB összeszerelés?

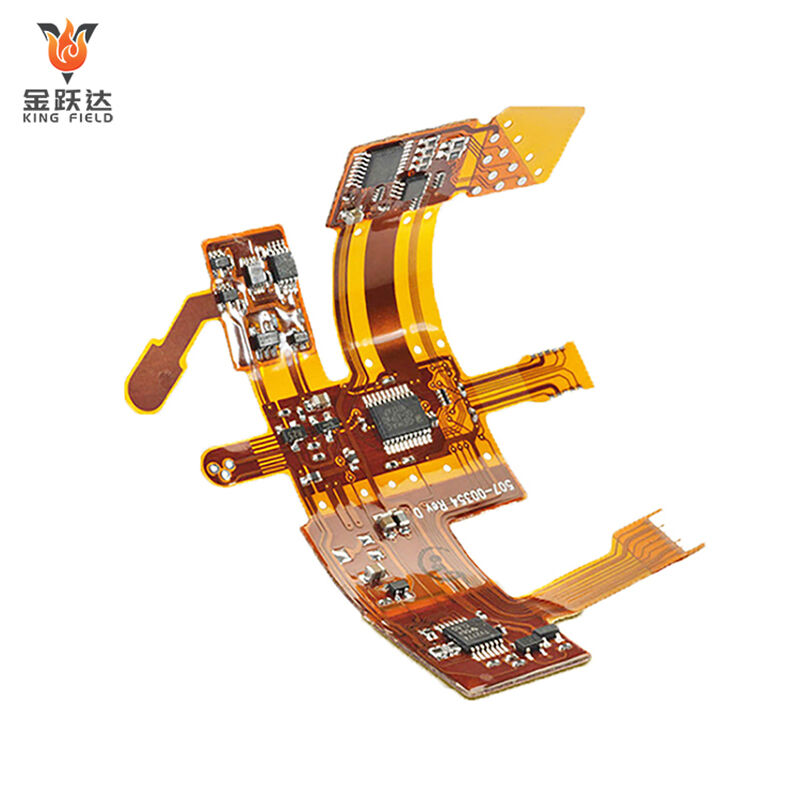

Flex PCB szerelés az elektronikus alkatrészek, például ellenállások, kondenzátorok és chipek rögzítésének folyamata rugalmas anyagokra, mint a poliimid, a rugalmas hordozókhoz alkalmazott forrasztási eljárás segítségével. A szükséges felületkezelés és teljesítménytesztelés után kialakul egy hajlékony, vékony és tartós funkcionális elektronikai alkatrész, amely alkalmas fogyasztási cikkek, autóelektronika, orvosi berendezések és egyéb alkalmazások számára.

A rugalmas NYÁK-összeszerelés főbb tesztjei az elektromos teljesítményre, mechanikai megbízhatóságra, forrasztásminőségre és megjelenésre, valamint környezeti alkalmazkodóképességre koncentrálnak, konkrétan ide tartoznak

1.Folytonossági teszt az áramkör folytonosságának ellenőrzésére és a megszakadások, rövidzárlatok hibakeresésére: Ellenőrizze az elektromos kapcsolatok helyességét.

2.Szigetelési ellenállás-teszt a vezetékek közötti szigetelési teljesítmény ellenőrzésére.

3.Impedancia-teszt a jelátviteli minőség biztosítására.

4.Átütési feszültség-teszt a nagyfeszültségű átütés megelőzésére.

5.Hajlítási teszt, amely szimulálja a tényleges munkakörülményeket: Az áramkör ismételt hajlítással szembeni ellenállóképességének értékelése.

6.Csavaróvizsgálat és húzóvizsgálat az alkatrészek forrasztási szilárdságának ellenőrzésére.

7.AOI vizsgálat hideg forrasztások és hamis forrasztások, valamint egyéb hibák azonosítására.

8.AXI vizsgálat a belső forrasztások külső megjelenéséről és forrasztási minőségéről: Az alkatrész hőmérsékletingadozással szembeni ellenállásának tesztelése.

9.Valamint szimulált magas- és alacsony hőmérsékleti tesztek és nedves hőtesztek extrém környezetben a komponensek összetett feltételek melletti stabil működésének teljeskörű biztosítása érdekében.

Rugalmas áramkör-összeszerelés alkalmazásai és innovációi

Vékony volta, hajlékonysága és hajlítási ellenállása miatt a hajlékony nyomtatott áramkör (Flex PCB) gyűjtő sok olyan iparágban elterjedt, ahol nagy az igény a helytakarékos és miniatűr megoldásokra.

Fogyasztói elektronika: Alkalmazkodik a hajtható telefonok, okosórák, vezeték nélküli fülhallgatók és egyéb eszközök szabálytalan szerkezetéhez, lehetővé téve a kompakt elrendezést. Kamerákban, játékkonzolokban és egyéb termékekben használják, kielégítve az összetett belső áramkörök hajlékony csatlakoztatási igényeit.

Autóipari elektronika: Műszerfalakban, központi kijelzőkben és járművek belső szórakoztatási rendszereiben használják, lehetővé téve az alkatrészek közötti hajlékony bekötést. Alkalmazkodik az új energiájú járművek akkumulátor-kezelő rendszeréhez (BMS), ellenáll a járművek üzem közbeni rezgéseinek és hőmérsékletváltozásainak.

Orvosi eszközök: Beültethető orvosi eszközökben használják, biokompatibilis és ellenáll a szervezeten belüli környezetnek. Orvosi képalkotó berendezésekhez is alkalmazkodik, lehetővé téve a miniatűr, nagy pontosságú áramkörök integrálását.

Aerospace ipar: Adaptálódik drónokhoz, repülési szenzorokhoz és egyéb berendezésekhez, csökkentve a súlyt, valamint alkalmazkodva a rezgéshez és ütésállósági körülményekhez.

Ipari Elektronika: Ipari robotok csatlakozóinak alkalmazására szolgál, lehetővé téve a megbízható áramkör-kapcsolatokat mozgó alkatrészek között. Automatizált tesztberendezésekben és szenzormodulokban használatos, kielégítve az ipari környezetek környezeti ellenállására és rugalmas telepítési igényeire vonatkozó követelményeket.

Rugalmas és merev NYÁK-összeszerelés: Fő különbségek

A Kingfield célközönsége számára alapvető fontosságú a rugalmas és merev NYÁK-szerelés közötti alapvető különbségek megértése a terméktervezés, teljesítmény és költségoptimalizálás érdekében. Az alábbi strukturált, iparág-specifikus összehasonlítás kiemeli a főbb különbségeket, és segíti a döntéshozatalt:

1. Alapanyag anyaga

| Aspektus | Hajlékony PCB-összeszerelés (FPCA) | Merev PCB-összeszerelés (RPCA) | |||

| Alapanyag | Polimida (PI) vagy polietilén-tereftalát (PET) fóliák – vékonyak, könnyűek és hajlíthatók. | FR-4, alumínium vagy kerámia – merev, szilárd és méretstabil. | |||

| Kulcsjellemző | Ismételt hajtogatásra, csavarásra vagy 3D formákhoz történő igazodásra képes. | Rögzített alakot tart meg; ellenáll a fizikai deformálódásnak normál üzemeltetési körülmények között. | |||

| Kingfield előnye | Magas minőségű PI alapanyagokat használ, kiváló hőállósággal, extrém környezetekhez. | Prémium FR-4/alacsony veszteségű anyagok magas frekvenciájú alkalmazásokhoz. | |||

2. Mechanikai teljesítmény és tervezési rugalmasság

| Aspektus | Hajlékony nyomtatott áramkör-összeállítás | Merev nyomtatott áramkör-összeállítás | |||

| Forma tényező | Vékony, könnyű. | Vastagabb, nehezebb. | |||

| Hajlíthatóság | Hajtható, görgőzhető vagy ívelt felületekre szerelhető. | Nincs rugalmasság – sík felületre történő szerelést igényel. | |||

| Tervezési szabadság | Sűrű alkatrész-elhelyezést, 3D útvonaltervezést és helytakarékos megoldást támogat szűk környezetben. | Korlátozódik a 2D/síkbeli tervekre; az alkatrészek elhelyezése a merev szerkezet miatt korlátozott. | |||

| Hosszútartamú használhatóság | Rezgés- és ütésálló. | Ütésre sebezhető. | |||

4. Alkalmazási esetek

| Hajlékony nyomtatott áramkör-összeállítás | Merev nyomtatott áramkör-összeállítás | ||||

| Hordozható eszközök E42 | Fogyasztási cikkek (okostelefonok, hordozható számítógépek, TV-k) | ||||

| Autóipari Elektronika | Ipari vezérlések (PLC-k, motorvezérlők, gyártásautomatizálási berendezések) | ||||

| Repülőipari és Védelmi ipar | Orvosi berendezések | ||||

| IoT Eszközök | Adatközpontok B41 | ||||

| Hajtható elektronikai eszközök | Elektromos elektromos berendezések |

5. Kingfield gyűjtési képességeinek összegzése

| Szolgáltatás | Hajlékony nyomtatott áramkör-összeállítás | Merev nyomtatott áramkör-összeállítás | |||

| TECHNOLOGIA | SMT, COB, drótbondolás, rugalmas-rigidos hibrid összeszerelés. | SMT, átmenőlyukas szerelés, vegyes technológia, nagyfrekvenciás útválasztás. | |||

| Minőségbiztosítás | AOI+ röntgenellenőrzés rejtett forrasztott kapcsolatokhoz. | AOI, ICT, funkcionális tesztelés összetett egységekhez. | |||

| Feldolgozási idő | 7–15 munkanap | 3–10 munkanap | |||

| Egyedi testreszabás | Magas—egyedi hajlítási sugarak, 3D útvonalozás és hibrid tervezések (rugalmazható + merev szakaszok) támogatása. | Közepes—testreszabható elrendezések, de korlátozódik a merev formátumokra. | |||

Döntési útmutató vásárlóknak: Válassza a rugalmas NYÁK-szerelést, ha:

✅ A termék kompakt méretű, hajlékony vagy 3D integrációt igényel.

✅ Viselhető eszközöket, gépjárműveket, repülőgépeket vagy IoT-eszközöket tervez.

✅ A rezgés/ütésállóság kritikus követelmény. Válassza a merev NYÁK-szerelést, ha.

✅ A költséghatékonyság nagy sorozatgyártás esetén elsődleges szempont.

✅ A termék álló helyzetű, vagy nagy/súlyos alkatrészekre van szüksége.

✅ Egyszerű, tartós megoldásra van szüksége a szabványos elektronikához.

A Kingfield mindkét technológiához teljes körű szerelési szolgáltatásokat kínál, valamint mérnöki támogatást a tervezés optimalizálásához a teljesítmény, költség és gyártáskönnyűség szempontjából. Lépjen kapcsolatba műszaki csapatunkkal, hogy megbeszéljük konkrét projektszükségleteit!

Gyártási kapacitás

| Felszerelésgyártási folyamat képessége | |||||

| SMT Kapacitás | 60 000 000 chipp/nap | ||||

| THT kapacitás | 1.500,000 chip/nap | ||||

| Szállítási idő | Gyorsított 24 óra | ||||

| Szereléshez elérhető NYÁK típusok | Merev lemezek, hajlékony lemezek, merev-hajlékony lemezek, alumínium lemezek | ||||

| NYÁK specifikációk szereléshez | Maximális méret: 480x510 mm; Minimális méret: 50x100 mm | ||||

| Minimális szerelt komponens | 01005 | ||||

| Minimális BGA | Merev lemezek 0,3 mm; Rugalmas lemezek 0,4 mm | ||||

| Minimális finom osztású alkatrész | 0,2 mM | ||||

| Komponens elhelyezési pontosságához | ± 0,015 mm | ||||

| Maximális alkatrész magasság | 25 mm | ||||

1. Előkészítés: Tisztítsa meg a hajlékony hordozót, távolítsa el a felületi szennyeződéseket, és ellenőrizze az áramkör integritását. Hordozó felületkezelését végezze el a forrasztási teljesítmény javítása és a réz oxidáció megelőzése érdekében.

2. Alkatrész elhelyezése: Felületre szerelési technológiát (SMT) használjon, hogy pontosan pozícionálja az SMD alkatrészeket, mint például ellenállásokat, kondenzátorokat és chipeket a hordozó meghatározott helyeire. Szabályozza a nyomást és a hőmérsékletet a helyezés során, hogy megakadályozza a hajlékony hordozó deformálódását, amely befolyásolhatja a pontosságot.

3. Forrasztás és keményítés: Reflow forrasztással olvassza meg és hűtse le a forraszpasztát, hogy stabil kapcsolatot érjen el az alkatrészek és a hordozó között. Néhány átfúrt lyukas alkatrész esetében hullámforrasztás szükséges a megbízható forrasztás érdekében.

4. Ellenőrzés és hibakeresés: Külső ellenőrzés: AOI készülékkel ellenőrizze a hideg forraszkapcsolatokat, összeérő forraszokat és az alkatrészek eltolódását. Belső ellenőrzés: Röntgen segítségével vizsgálja meg a BGA és egyéb tokos alkatrészek forraszkapcsolatainak minőségét. Elektromos tesztelés: Végezzen folytonossági és szigetelési ellenállás-mérést a rövidzárlatok és megszakadások kizárása érdekében.

5. Utómunkálatok: Szükség szerint végezzen bevonást és védést a környezeti ellenállás javítása érdekében. Hajtsa és formázza az alkalmazási helyzetnek megfelelően; néhány esetben rétegezésre és laminálásra van szükség. Végül végezzen megbízhatósági vizsgálatokat, például hajlítási és magas/alacsony hőmérsékleti teszteket, hogy biztosítsa a termék szabványoknak való megfelelését.