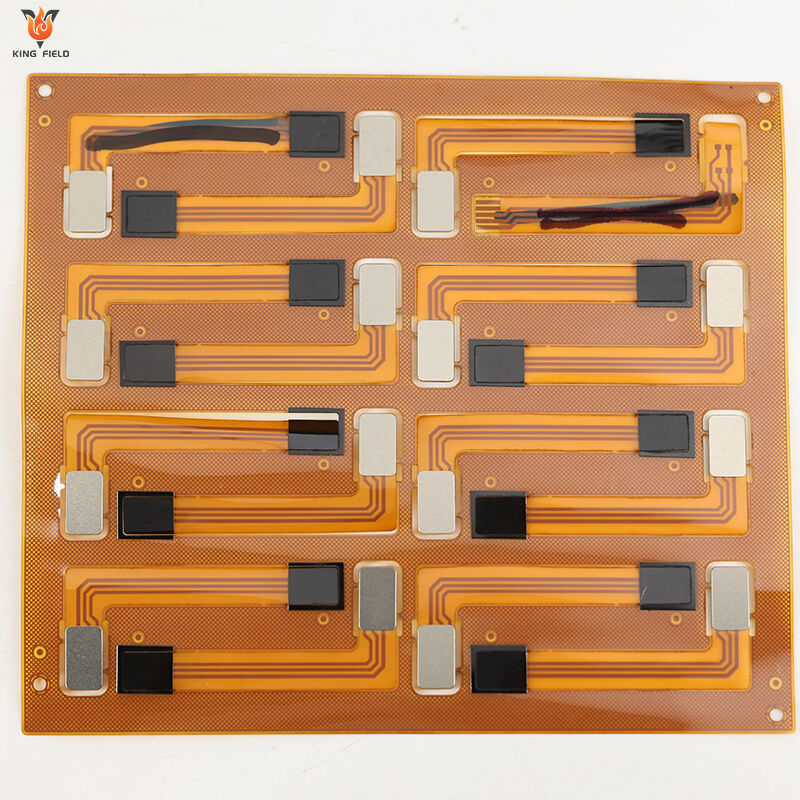

הרכבת פסיבי-FPC

הרכבת פלטת PCB גמישה מדויקת לתחום הרפואי/תעשייתי/רכב/אלקטרוניקה לצרכן. עיצובים גמישים וחוסכי מקום בשילוב עם יצירת דגמי ניסוי תוך 24 שעות, אספקה מהירה, BOM/DFM תמיכה ובדיקות AOI. שיזור מהימן עבור פלטות PCB גמישות —האצת עשיית מחקר ופיתוח, הפחתת סיכונים.

✅ הרכבה גמישה וקומפקטית

✅ ייצור דגמי מרה ב-24 שעות | מסירה מהירה

✅ BOM/DFM ובדיקות איכות

תֵאוּר

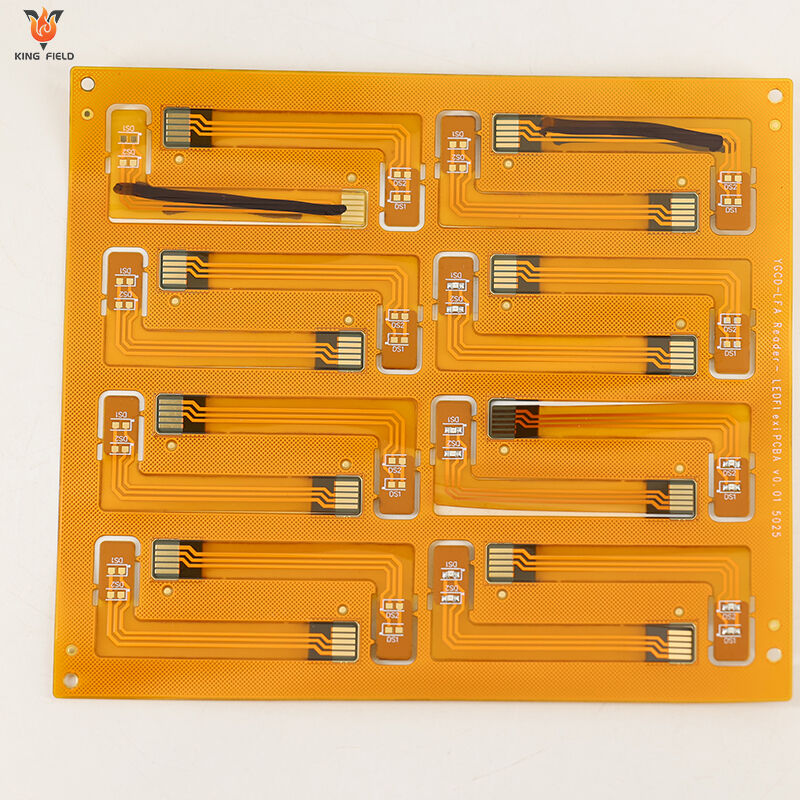

מהו הרכבת פנל פלקס?

הרכבת פסיבי-FPC הינו התהליך של חיבור רכיבים אלקטרוניים כמו נגדים, קבלים ושבבים אל חומרים גיבושיים כמו פוליאימיד, באמצעות תהליך הלחמה המתאים לתשתיות גיבשיות. לאחר עיבוד שטחיה הדרושה ובדיקות בדיקת ביצועים, מתקבל רכיב אלקטרוני функциי, גיבש, דק ועמיד, המתאים לאלקטרוניקה לצרכן, אלקטרוניקה לרכב, ציוד רפואי ותרחומים אחרים.

הבדיקות העיקריות להרכבת PCB גמישה מתמקדות בביצועים חשמליים, אמינות מכנית, איכות הלחמה והמראה, והתאמה לסביבה, ובפרט כוללות

1.בדיקת רציפות כדי לבדוק חיבוריות מעגל ול איתור קצר ופער במעגל: ודא את נכונות החיבורים החשמליים.

2.בדיקת התנגדות בידוד כדי לאמת את ביצועי הבידוד בין קווים.

3.בדיקת עכבות כדי להבטיח איכות העברת אותות.

4.בדיקת מתח שבירת עמידה כדי למנוע שבירה עקב מתח גבוה.

5.בדיקת כיפוף המציינת תרחישים עבודה אמיתיים: דgree את יכולת המעגל לעמוד בכיפופים חוזרים.

6.בדיקת פיתול ובדיקת משיכה כדי לאמת את חוזק הלחמה של הרכיבים.

7.בדיקת AOI לזיהוי פגמים כגון חיבורי לחמה קרים וחיבורי לחמה כוזבים.

8.בדיקת AXI למראה ואיכותلحמה של חיבורי לחמה פנימיים: בדוק את עמידות הרכיב בשינויי טמפרטורה.

9.ובדיקות סימולציה של טמפרטורות גבוהות ונמוכות ובדיקות לחות רטובה בסביבות קיצוניות, כדי להבטיח באופן מקיף את פעולת הרכיבים בצורה יציבה בסצנות מורכבות.

יישומים וחדשנות בהרכבת מעגלים גמישים

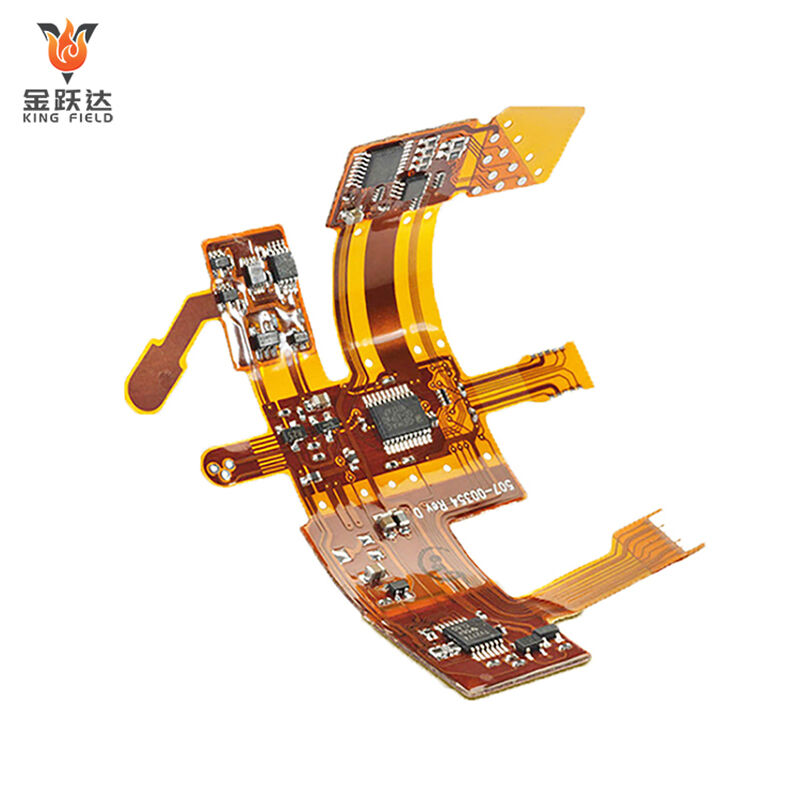

בשל דקותו, גמישותו ועמידותו בפני כפיפה, ייצור פסי PCB גמיש נמצא בשימוש נרחב במגוון תעשיות עם דרישות גבוהות להתאמה למרחב ולמימינטיריזציה.

אלקטרוניקה צרכנית: מתאים לבנייה הלא סדירה של טלפונים מקופלים, שעוני חכם, אוזניות אלחוטיות ומכשירים אחרים, ומאפשר תיאום קומפקטי. משמש במצלמות, קונסולות משחקים וمنتجات אחרות, וממלא את דרישות החיבור הגמיש של מעגלים פנימיים מורכבים.

אלקטרוניקה לרכב: משמש בלוחות מכשירים, מסכי בקרה מרכזיים ומערכות בידור בתנועה, ומאפשר חיווט גמיש בין רכיבים. מתאים למערכת ניהול הסוללות (BMS) של כלי רכב חשמליים, ועומד בה rung ובשינויי טמפרטורה במהלך פעילות הרכב.

מכשירים רפואיים: משמש במכשירים רפואיים ניתנים השתלה, ובעלים תאימות ביולוגית ועמידות בסביבה הפנימית. מתאים לציוד לרישום תמונות רפואיות, ומאפשר שילוב מעגלים ממוזערים ובדיוק גבוה.

תעשיית התעופה והחלל: מתאים לרחפנים, חיישנים תעופתיים וציוד אחר, מפחית משקל ומתאים לתנאי רטט ומכה.

אלקטרוניקה תעשייתית: משמש בחלקי חיבור של רובוטים תעשייתיים, לאפשר חיבורי מעגל מהימנים בין חלקים נעים. משמש בציוד בדיקה אוטומטי ומודולי חיישנים, ועומד בדרישות עמידות בסביבה והתקנה גמישה של תרחישים תעשייתיים.

הרכבת PCB גמישה לעומת הרכבת PCB קשיחה: ההבדל המרכזי

עבור הקהל היעד של Kingfield, הבנת ההבדלים המרכזיים בין אסמבליית PCB גמישה לקשיחה היא קריטית לעיצוב המוצר, ביצועים ואופטימיזציה של עלות. להלן השוואה מובנית לפי ענף שת destac את ההבדלים המרכזיים ותנחה את קבלת ההחלטות:

1. חומר תת-הבסיס המרכזי

| היבט | הרכבת פסיבי פלסטית גמישה (FPCA) | הרכבת פסיבי פלסטית קשיחה (RPCA) | |||

| חומר בסיס | קליפות פוליאימיד (PI) או פוליאתילן טרפטלט (PET) – דקיקות, קלות וניתנות לעקימה. | FR-4, אלומיניום או חימר – קשיחות, יציבות ממדית. | |||

| תכונה עיקרית | מאפשרת קיפול, פיתול או התאמה חוזרת לצורות תלת-ממדיות. | משמרת צורה קבועה; עמידה בעיוות פיזי בתנאי פעולה רגילים. | |||

| יתרון Kingfield | משתמשת בתשתית PI מדרגה גבוהה עם עמידות מעולה לטמפרטורה בסביבות קשות. | חומרים איכותיים FR-4/נמוכי איבוד ליישומי תדר גבוה. | |||

2. ביצועים מכניים וגמישות בעיצוב

| היבט | הרכבת PCB גמישה | הרכבת PCB קשיחה | |||

| צורת גוף | דק במיוחד, קל במשקל. | עבה יותר, כבד יותר. | |||

| יכולת קיפול | ניתן לקיפול, לגלול או להתקין על פני שטח עקומים. | ללא גמישות – מחייב התקנה שטוחה. | |||

| חופש חופש עיצוב | תומך בהצבת רכיבים צפופים, ת_ROUTING תלת-ממדית וחיסכון במקום בתוך מעטפות צרות. | מוגבל לעיצובים דו-ממדיים/מישוריים; הצבת רכיבים מוגבלת על ידי המבנה הקשיח. | |||

| עמידות | עמיד בפני רעידות/מכה. | פגיע להשפעה. | |||

מקרים לשימוש

| הרכבת PCB גמישה | הרכבת PCB קשיחה | ||||

| התקני לבישים E42 | מוצרי אלקטרוניקה לצרכן (טלפונים חכמים, מחשבים ניידים, טלוויזיות) | ||||

| אלקטרוניקה לרכב | בקרות תעשיתיות (PLC, נהגי מנוע, ציוד אוטומציה למפעלים) | ||||

| אווירונאוטיקה & הגנה | ציוד רפואי | ||||

| מכשירי IoT | מרכזי נתונים B41 | ||||

| אלקטרוניקה מקופלת | Power Electronics |

5. סיכום יכולות ההרכבה של קינגפילד

| שירות | הרכבת PCB גמישה | הרכבת PCB קשיחה | |||

| טכנולוגיה | SMT, COB, חיבור תיל, הרכבה שילובית גמישה-קשיחה. | SMT, הרכבת חורים חודרים, טכנולוגיה משולבת, מסלולי RF בתדר גבוה. | |||

| בקרת איכות | AOI+ בדיקת קרינת X למחזורי לحام חבויים. | AOI, ICT, בדיקות פונקציונליות לרכיבים מורכבים. | |||

| זמן המתנה | 7–15 ימי עסקים | 3–10 ימי עסקים | |||

| התאמה אישית | גבוה — תומך ברדיוסי כיפוף מותאמים אישית, ניתוב תלת-ממדי ועיצובים היברידיים (גמיש + מקטעים קשיחים). | בינוני — תבניות ניתן להתאמה אך מוגבלות לצורות קשיחות. | |||

מדריך החלטה ללקוחות: בחרו בהרכבת PCB גמישה אם:

✅ המוצר שלך דורש דחיסות, יכולת כיפוף או אינטגרציה תלת-ממדית.

✅ אתם מעצבים למכשירים נטענים, תעשיית רכב, תעופה וחלל או מכשירי IoT.

✅ עמידות בפני רעידות/הלם היא דרישה קריטית. בחרו בהרכבת PCB קשיחה אם.

✅ יעילות עלות לייצור בכמויות גדולות היא עדיפות.

✅ המוצר שלך הוא סטטי או מחייב רכיבים גדולים/כבדים.

✅ אתה צריך פתרון פשוט ועמיד לאלקטרוניקה סטנדרטית.

Kingfield מציעה שירותי איסוף מקיפים לשתי הטכנולוגיות, עם תמיכה הנדסית לאופטימיזציה של העיצוב שלך מבחינת ביצועים, עלות וייצור. צור קשר עם הצוות הטכני שלנו כדי לדון בצרכים הספציפיים של הפרויקט שלך!

כשרון ייצור

| יכולת תהליך ייצור ציוד | |||||

| קיבולת SMT | 60,000,000 שבבים/יום | ||||

| קיבולת THT | 1,500,000 שבבים/יום | ||||

| זמן מסירה | האצה תוך 24 שעות | ||||

| סוגי PCB זמינים להרכבה | לוחות קשיחים, לוחות גמישים, לוחות קשיח-גמישים, לוחות אלומיניום | ||||

| מפרט PCB להרכבה | גודל מירבי: 480x510 מ"מ; גודל מינימלי: 50x100 מ"מ | ||||

| רכיב מינימלי להרכבה | 01005 | ||||

| BGA מינימלי | לוחות קשיחים 0.3 מ"מ; לוחות גמישים 0.4 מ"מ | ||||

| רכיב מרווח עדין מינימלי | 0.2 מילימולר | ||||

| דיוק בהצבת רכיבים | ±0.015 מ"מ | ||||

| גובה רכיב מרבי | 25 מ"מ | ||||

1. הכנה: נקה את התשתית הגמישה, הסר שאריות משטח ובדוק את שלמות המעגל. בצע טיפול במשטח של התשתית כדי לשפר את ביצועי הלحام ולמנוע חמצון נחושת.

2. הצבת רכיבים: השתמש בטכנולוגיית ריסון שטחית (SMT) כדי למקם בדיוק רכיבים שטחניים כמו עכברים, קondenסרים ושבבים על המיקומים שנקבעו על התשתית. בקר בכוח ובטמפרטורה במהלך ההצבה כדי למנוע עיוות של התשתית הגמישה שעשוי להשפיע על הדיוק.

3. לחימצון וליציקה: השתמשו בשיטת לحام רפלו우 כדי להמס ולחמם מחדש את משחת הלحام, והשיגו חיבור יציב בין הרכיבים לבין התשתית. חלק מרכיבי החורים דורשים שיטת לحام גל כדי להבטיח אמינות של הלحام.

4. בדיקה ופתרון תקלות: בדיקת מבט: השתמשו בציוד AOI כדי לבדוק פגמים כגון חיבורי לحام קרים, קצר בין מוליכים והזזת רכיבים. בדיקה פנימית: השתמשו בקרני X לבדיקת איכות חיבורי הלحام של רכיבי BGA ואחרים. בדיקת חשמל: בצעו בדיקות רצף והתנגדות בידוד כדי להסיר קצר-מעגל וחיבורים פתוחים.

5. עיבוד לאחרי ייצור: ביצעו אינקפסולציה והגנה לפי הצורך כדי לשפר את ההתנגדות לסביבה. כופפים ומעצבים לפי תרחיש היישום; יש צורך בכיווץ ושכבות מסוימות. לבסוף, מבוצעות בדיקות אמינות כמו בדיקות כיפוף ובדיקות טמפרטורה גבוהה/נמוכה כדי להבטיח שהמוצר עומד בתקנים.