PCB組立サービス

医療、産業、自動車、民生用電子機器向け信頼性の高いPCB実装。24時間プロトタイピング、迅速納品、BOMマッチング、DFM解析、AOI/ICT検査に対応。高精度SMT/BGA実装 —研究開発および生産ニーズに応える一貫した品質

✅ 24時間以内の迅速なプロトタイピング

✅ SMT/BGA実装の専門知識

✅ 完全なテストおよびDFMサポート

説明

PCBアセンブリサービスとは何ですか?

PCBアセンブリサービスは、電子部品を裸のPCBに実装およびはんだ付けして機能的な回路アセンブリを構築するプロフェッショナルなサービスであり、部品調達、アセンブリ、テスト、品質管理を含みます。これは電子機器製造において不可欠であり、EMSプロバイダーによって提供されることが多く、PCBAサービスとも呼ばれます。

電子機器メーカー、R&Dチーム、調達担当者にとって、適切な製造パートナーを選定するためにPCBAを理解することは極めて重要です。

KING FIELD--PCB組立工場

当社の最先端のPCB実装工場には、最新の実装機、リフロー炉、包括的なテスト設備を備えた7台の高速SMT生産ラインがあります。当社は、受動部品から大型BGAやコネクタまで、幅広い部品に対応するプロトタイプ実装から大量生産まで、すべての工程を一貫して対応可能です。実装サービスには、SMT、THT、ハイブリッド技術、完全なアセンブリに加え、部品調達、テスト、ロジスティクスサポートを含むターンキーソリューションも含まれます。

コア定義:ベアPCBとPCBA

| Bare pcb | PCBA | ||||

| 銅の配線、パッド、穴が空いた基板 | すべての必要な電子部品がベアPCBに実装・はんだ付けされた機能的なユニット。 | ||||

| 目的:電気的接続のための「基盤」を提供すること。 | 目的:電子機器に電力を供給すること。 |

PCB実装の主な工程

Kingfieldは、一貫性と信頼性を確保するために、グローバルな電子機器実装基準に従っています。以下は主要な工程です。

ステップ1:部品の準備と検証

・調達:正規サプライヤーから調達した本物でトレーサブルな部品を使用します。

・検査:欠陥を防ぐため、部品の仕様、包装、品質を確認します。

・キッティング:生産効率を高めるために、組立順に部品を整理します。

ステップ2:はんだペーストの塗布

・工程:ステンシル印刷機を使用して、PCBの部品パッドに正確な量のはんだペーストを塗布します。

・キングフィールドの強み:マイクロ部品用の高精度ステンシルにより、安定したペースト付着を実現。

ステップ3:部品実装

・SMT:一般的な方法。自動マウンターマシンが微小な表面実装部品をPCBの表/裏面に実装します。

・スルーホール技術:大型・重量級部品向け。部品をPCBの穴に挿入して実装します。

・精度:Kingfieldは高密度のレイアウトに対して±0.03mmの精度を持つ高速チップ実装機を使用しています。

ステップ4:はんだ付け

・リフローはんだ付け(SMT用):基板をリフロー炉内を通し、はんだペーストを溶かして部品をパッドに接合します。

・ウェーブはんだ付け(THT用):基板を溶融はんだの波の上を通し、スルーホール部品のはんだ付けを行います。

・Kingfield制御:部品損傷を防ぐため、無鉛はんだオプションとリアルタイムの温度プロファイリングを採用。

ステップ5:検査とテスト

・AOI:カメラでのはんだ接合不良の検出。

・X線検査:隠れた接合部や多層基板向け。

・ICT:電気的導通および部品の機能を検証。

・機能試験:実際の動作条件下でPCBAの性能を検証。

ステップ6:洗浄および最終仕上げ

超音波洗浄または水系洗浄で余分なはんだフラックスを除去します。

オプション:PCBAを湿気、ほこり、振動から保護するためのコンフォーマルコーティング。

PCBアセンブリサービスの種類

| アセンブリタイプ | 説明 | 重要なアプリケーション | |||

| 表面実装技術アセンブリ | 表面実装部品を実装します。 | スマートフォン、ウェアラブル機器、IoTデバイス、産業用制御装置。 | |||

| THT実装 | スルーホール部品を使用します。 | 電源装置、自動車用コネクタ、頑丈な産業用機器。 | |||

| 混合技術実装 | 複雑な設計向けにSMTとTHTを組み合わせます。 | 医療機器、民生用電子機器、産業用センサ。 | |||

| フレキシブルpcb 組み立て | 曲げ可能なポリイミド(PI)基板に部品を組み立てます。 | ウェアラブル機器、自動車用ダッシュボード、折りたたみ式エレクトロニクス。 | |||

| リジッド・フレックスPCB組立 | 3次元実装のために剛性部分と柔軟性のある部分を組み合わせます。 | 航空宇宙用航空電子機器、自動車用センサーモジュール、コンパクトなIoTデバイス。 | |||

なぜPCBAが重要なのか

・機能性: 組み立てがなければ、裸のPCBは電子機器に電力を供給できません。PCBAは設計と実際の使用をつなぐ橋渡しの役割を果たします。

・信頼性: IPC規格に基づいた精密な組み立てにより、長期的な性能が保証され、現場での故障や保証請求を削減できます。

・コスト効率: 経験豊富な製造業者と提携することで、再作業を避け、材料の無駄を最小限に抑え、生産規模を拡大できます。

· カスタマイズ: PCBAは、お客様のデバイスの独自の要件に合わせてカスタマイズ可能です。

キングフィールドのPCBAサービスの強み

・フルターンキーソリューション: 部品調達、PCB製造、アセンブリ、テスト、出荷まで一括対応。

・高度な製造能力: マイクロ部品の実装(01005、0201)、BGA/QFNのはんだ付け、および鉛フリー/RoHS準拠プロセスをサポート。

・品質保証: 100%検査(AOI+X線+機能試験)およびISO 9001/IPC-A-610認定の生産体制。

・短納期: 試作から量産まで3~15営業日。

研究開発用の試作品でも、民生用・産業用デバイスの量産でも、キングフィールドのPCBAサービスは、お客様の技術仕様と納期要件を満たすよう設計されています。プロジェクトについてご相談したい場合は、当社チームまでお問い合わせください!

製造能力

| 装置製造工程能力 | |||||

| SMT生産能力 | 60,000,000チップ/日 | ||||

| THT生産能力 | 1.500,000チップ/日 | ||||

| 納期 | 迅速対応:24時間 | ||||

| 実装可能なPCBの種類 | 剛性基板、柔軟性基板、剛軟結合基板、アルミ基板 | ||||

| 実装用PCB仕様 |

最大サイズ:480x510 mm; 最小サイズ:50x100 mm |

||||

| 最小実装部品 | 01005 | ||||

| 最小BGA | 剛性基板 0.3 mm;フレキシブル基板 0.4 mm | ||||

| 最小ピッチ部品 | 0.2mm | ||||

| 部品配置において極めて重要である | ±0.015mm | ||||

| 最大部品高さ | 25mm | ||||

事例紹介

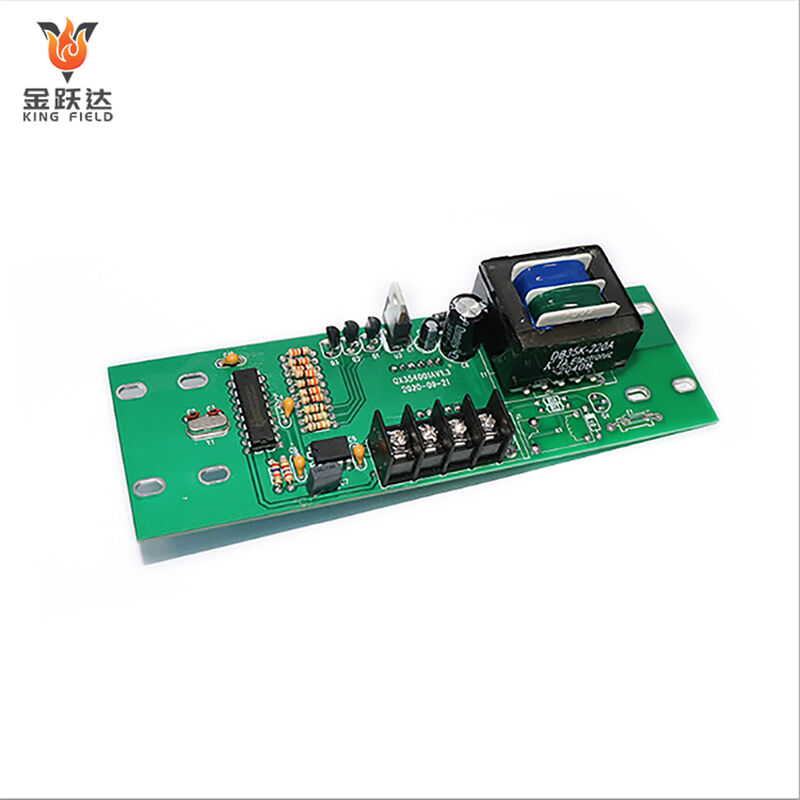

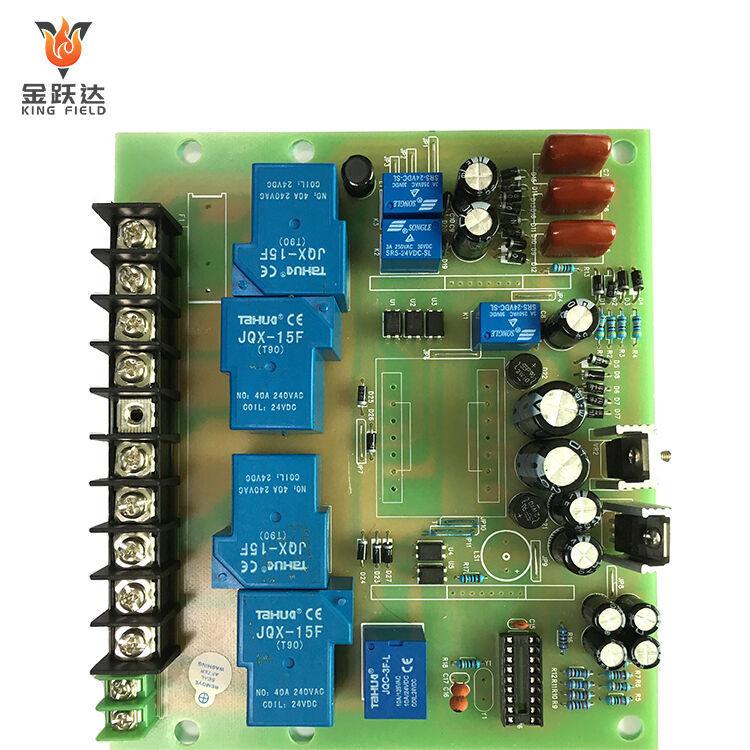

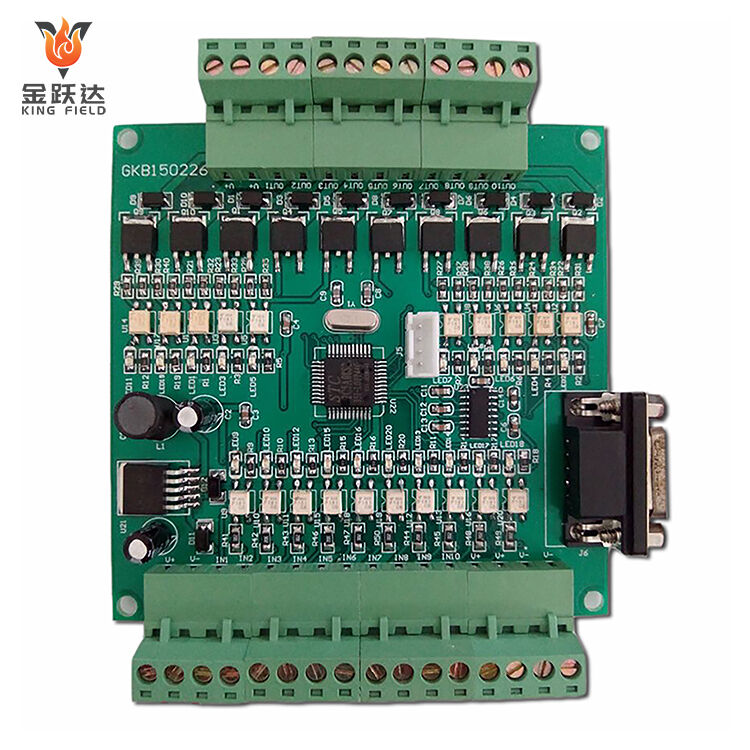

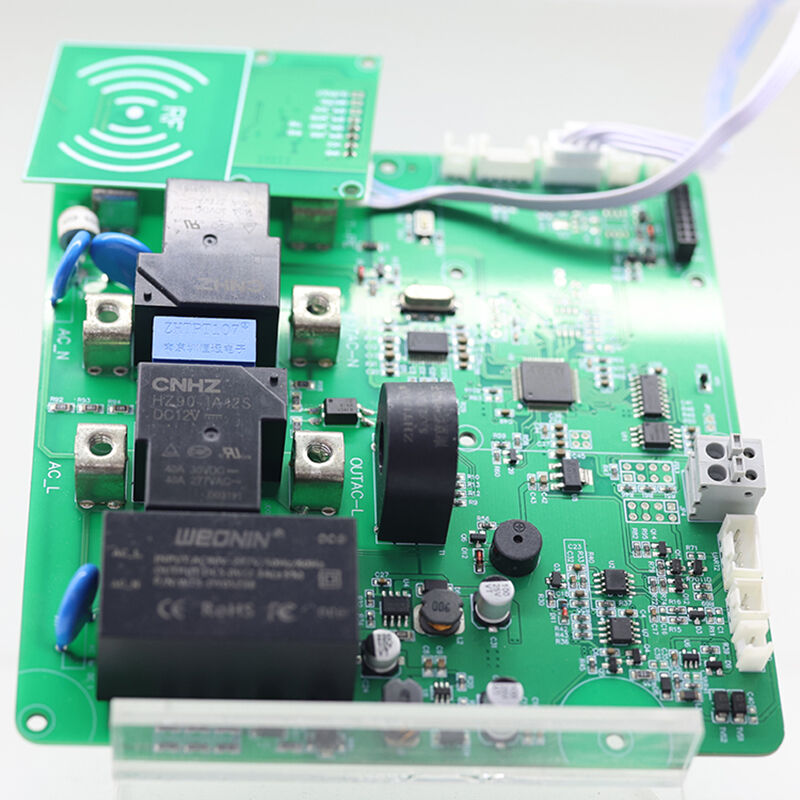

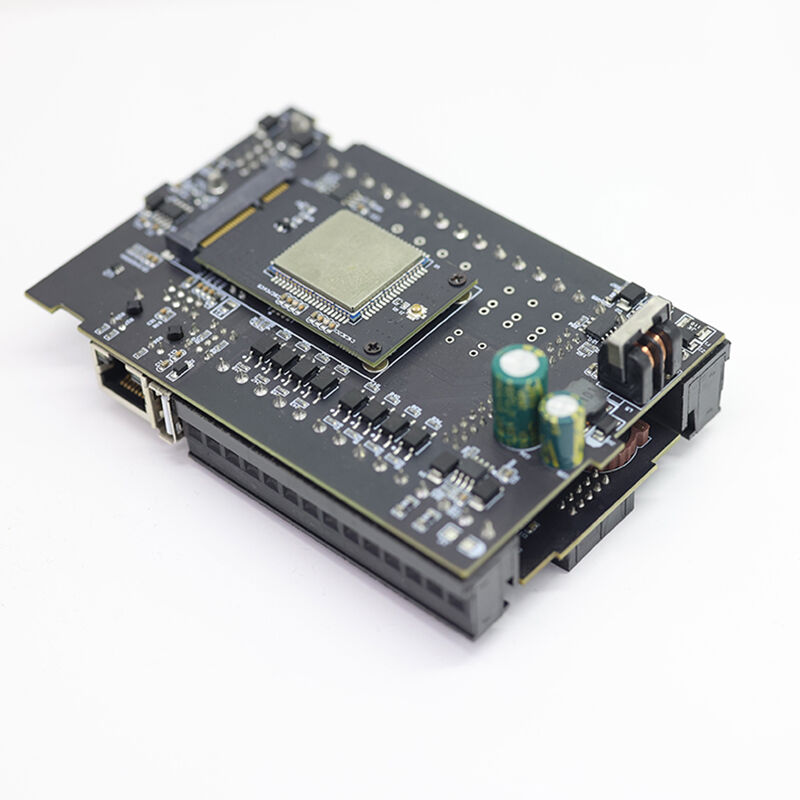

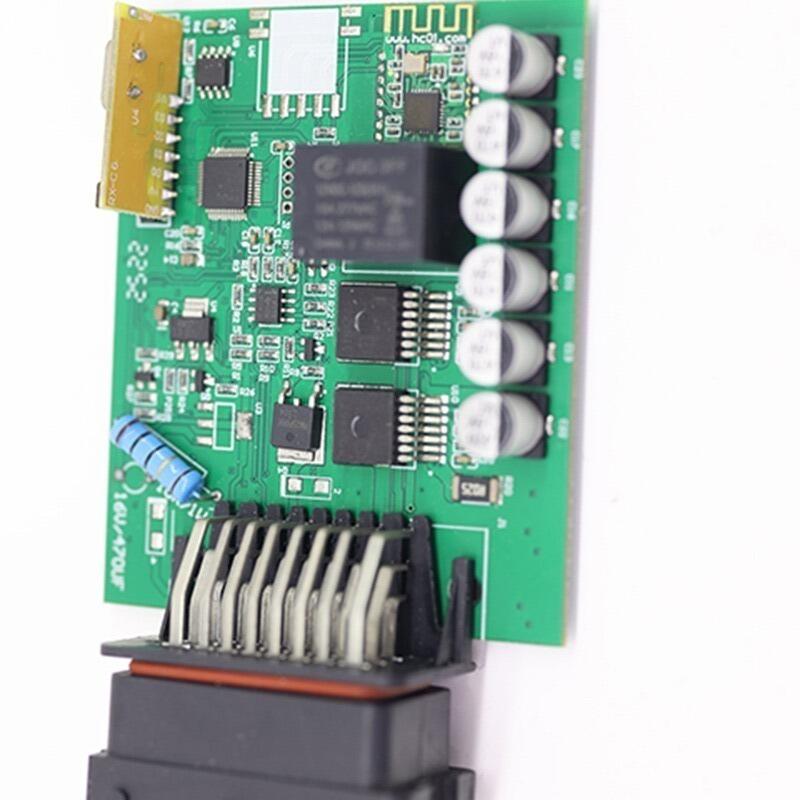

|

|

|

|||

| 新エネルギーPCBA | 産業用制御PCBA | 自動車用モーターパッケージ基板(PCBA) |

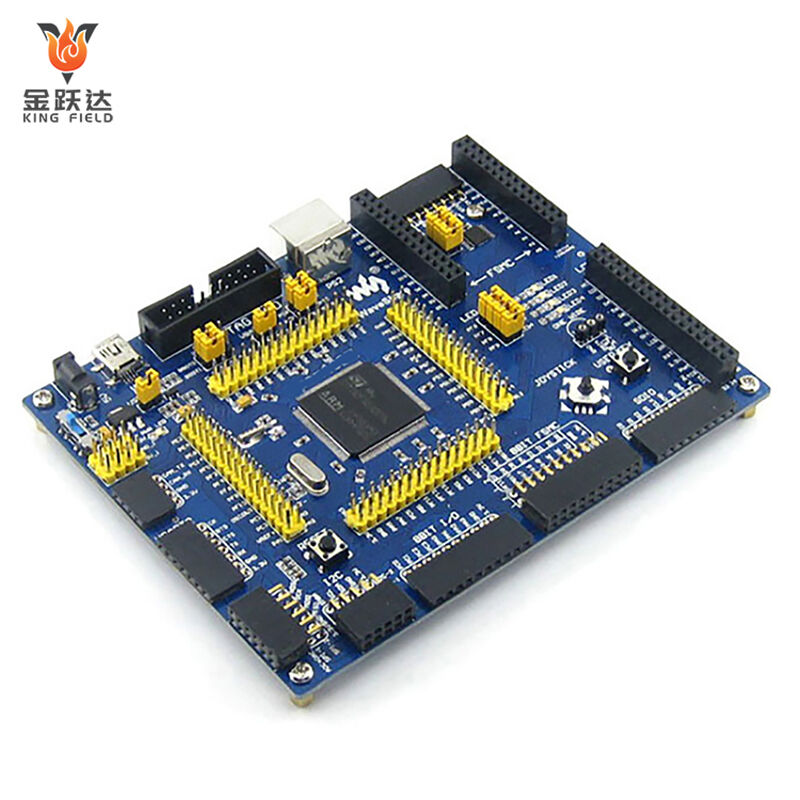

機器ディスプレイ

機器ディスプレイ

よくある質問

Q: 組み立て時に部品の位置ずれを避けるにはどうすればよいですか?

A: 原因:機械のキャリブレーションエラー、PCBの反り。対策:毎日の機械キャリブレーション、剛性のあるPCB治具、はんだ付け前のAOI検査。

Q: PCBとPCBAの違いは何ですか?

A: PCBはプリント基板(Printed Circuit Board)の略称であり、これについて言及する場合、通常は実装前の裸の基板を指します。

PCBA基板は、各種電子部品が実装されたPCBの堅牢な本体であり、一般的に緑色をしており、ガラス繊維製の基材、電子部品、銅層上の導電パターン、部品が挿入される穴、および複数の層から構成されます。

Q: なぜプリント基板を組み立てる必要があるのですか?

A; PCBベアボードは、電子機器における目的を果たすためにPCBAボードに実装されるまで、効果的に機能することはできません。お客様の特定の要件に応じて回路設計をカスタマイズできます。プリント基板の実装が完了すると、PCB上の導電性トレースによって、デジタル信号、高速信号、またはアナログ信号が異なるポイント間で伝送され、所望の機能が実現されます。

Q:なぜ自動化されたPCB実装を使用するのですか?

A:ピックアンドプレースロボットが登場する以前は、部品の実装作業は通常、技術者がピンセットなどの工具を使用して各部品をPCB上の指定位置に慎重に配置する手作業で行われていました。しかし、この手作業によるプロセスは時間と労力を要し、納期の延長や技術者への目の疲労、疲労の蓄積を招くことがよくありました。

これらの課題に対応し、PCBの実装および製造の効率を高めるために、ピックアンドプレースロボットが導入されました。これらの自動化されたロボットシステムは、部品実装プロセスを合理化することで業界に革命をもたらしました。プログラミングされた指令と高度なマシンビジョンシステムを活用することで、ピックアンドプレースロボットは部品をPCB上に正確かつ迅速に配置することが可能になります。

Q: PCB実装ラインにはリフロー炉は必要ですか?

A: SMT実装プロセスにおける重要な要素として、業務用リフロー炉の使用があります。これらの炉は、制御された加熱および冷却サイクルを使用して、部品をPCBに確実に接続します。サービスプロバイダーを選定する際には、装置の温度ゾーンを検討することが推奨されます。

趣味のプロジェクトや小規模な実装では、ハンダごてをはんだ作業に使用できます。このハンドヘルドツールにより、はんだを溶かして部品とPCBの間に電気的接続を確立するための熱を精密に供給できます。