Montaxe SMT

Montaxe SMT de precisión para electrónica médica, industrial, automotriz e de consumo. Prototipado rápido (24h) ata produción en masa, coincidencia de BOM, análise DFM e probas AOI/ICT. Colocación de alta velocidade, soldadura fiábel—entrega puntual, calidade constante para as túas PCBs.

Descrición

Solucións de ensamblaxe SMT de precisión

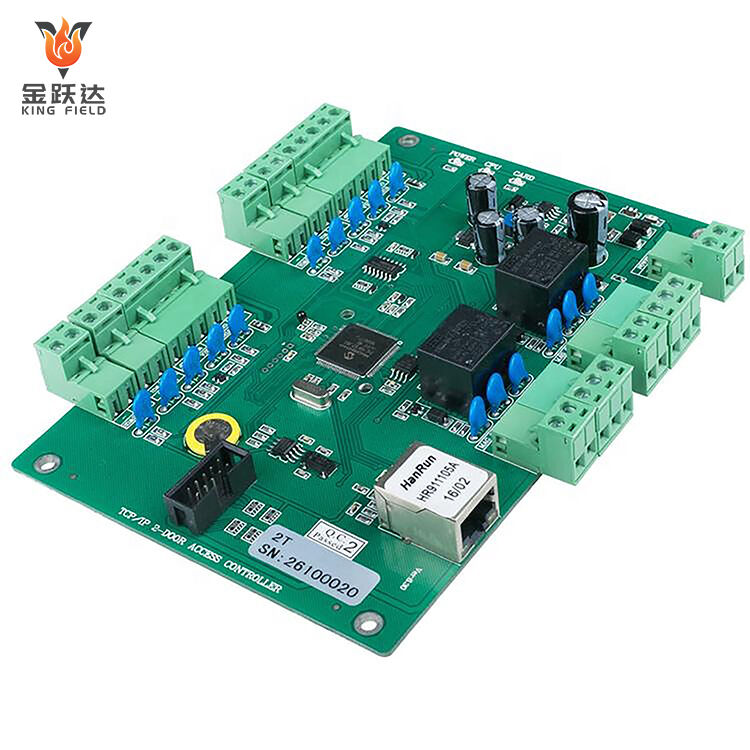

KING FIELD proporciona servizos de montaxe de tecnoloxía de superficie de alta calidade e fiábeis para as túas necesidades de fabricación electrónica.

Sobre o ensamblaxe SMT de KINGFIELD

KING FIELD é un fornecedor líder de servizos de montaxe de tecnoloxía de montaxe en superficie (SMT), que ofrece solucións de fabricación de alta calidade a empresas electrónicas de todo o mundo.

As nosas capacidades

- Colocación SMT de alta velocidade (ata 80.000 compoñentes por hora)

- Tamaños de compoñentes desde 01005 ata BGAs grandes

- Capacidade de colocación en dobre cara

- Inspección automática por imaxe (AOI) e inspección por raios X

- Produción flexible, desde prototipado ata fabricación en gran volume

- Solución integral de PCBA para as súas ideas

- Máis de 10 anos de experiencia contrastada na fabricación de PCBA

- 9 liñas de produción SMT automatizadas para entrega

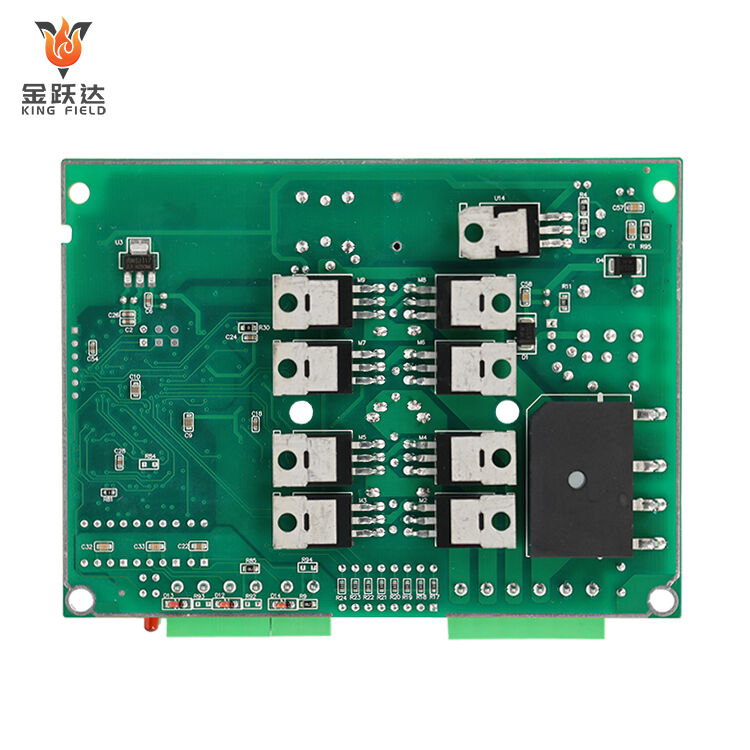

Fabricación Avanzada

Estamos equipados con liñas de produción SMT de última xeración para ofrecer montaxe de precisión con alta eficiencia e fiabilidade.

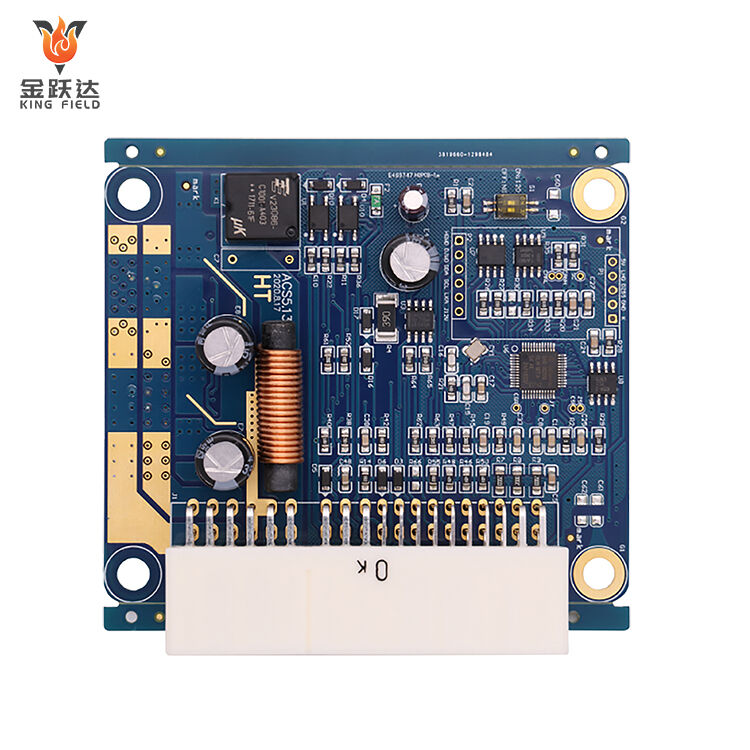

Garantía de calidade

Os nosos procesos rigurosos están certificados segundo as normas ISO 9001, IATF 16949 e ISO 13485, garantindo unha calidade constante en cada proxecto.

A tecnoloxía de montaxe en superficie (SMD) é un proceso fundamental na fabricación actual de produtos electrónicos. Refírese á aplicación directa de pasta de soldadura sobre os pads designados na superficie dun circuíto impreso (PCB) para formar compoñentes miniatura de montaxe superficial sen terminais ou con terminais curtos, seguido dun soldado por reflu xo a alta temperatura para aseguralos. Isto difire da tecnoloxía tradicional de montaxe mediante orificios, que require taladrar furos no PCB. O proceso baséase en tres elementos principais: compoñentes SMD, impresoras de pasta de soldadura/máquinas de colocación/fornos de reflu e PCBs dedicados. Un fluxo de traballo típico consta de catro etapas clave: impresión da pasta de soldadura, colocación dos compoñentes, soldadura por reflu e inspección e retraballo (inspección AOI e reparación de produtos defectuosos), formando así un circuíto electrónico completo e estable.

Vantaxes do ensamblaxe SMT

-

Redución significativa do tamaño e peso do produto:

Os compoñentes poden montarse directamente na superficie do PCB (Printed Circuit Board) sen necesidade de furos pasantes, aforrando o espazo de instalación necesario para compoñentes tradicionais con furos. Para a mesma función, os produtos que usan SMT poden ser máis do 60 % máis pequenos e máis do 70 % máis lixeiros, satisfacendo as necesidades de miniaturización de dispositivos portátiles como teléfonos móviles e ordenadores portátiles.

-

Maior eficiencia de produción e redución de custos:

A alta automación permite un montaxe rápido e de alta precisión en lote mediante máquinas de colocación. Unha única liña de produción pode ensamblar decenas de miles de PCBs por día. O aproveitamento de materiais é maior; compoñentes máis pequenos e sen terminais reducen o desperdicio de material; o proceso de produción simplifícase e redúcese o custo de man de obra.

-

Mellora do rendemento e fiabilidade do circuíto:

Os compoñentes están montados de forma máis segura, con distancias de soldadura máis curtas e traxectorias máis rectas, o que reduce os atrasos na transmisión de sinais e as interferencias, mellorando o rendemento dos circuítos de alta frecuencia. A taxa de defectos nas soldaduras é baixa, e evítanse problemas de contacto causados por vibracións e cambios de temperatura nos compoñentes de orificio pasante, mellorando significativamente a confiabilidade xeral do produto.

-

Montaxe SMT de alta densidade:

Co avance da tecnoloxía, os produtos electrónicos volvéronse cada vez máis intelixentes e sofisticados, o que require un aumento considerable na densidade de montaxe dos PCB. A montaxe SMT resolve eficazmente este problema, facendo posíbel a montaxe de PCB de alta densidade.

Fluxo do proceso de ensamblaxe SMT

Parámetros do equipo

| Capacidade do proceso de fabricación de equipos | |

| Capacidade SMT | 60.000.000 de chips/día |

| Capacidade THT | 1.500.000 de chips/día |

| Tempo de entrega | 24 horas aceleradas |

| Tipos de PCB dispoñibles para montaxe | Placas ríxidas, placas flexibles, placas ríxido-flexibles, placas de aluminio |

| Especificacións de PCB para montaxe |

Tamaño máximo: 480x510 mm; Tamaño mínimo: 50x100 mm |

| Compomente mínimo para montaxe | 01005 |

| BGA mínimo | Placas ríxidas 0,3 mm; Placas flexibles 0,4 mm |

| Compomentes de paso fino mínimos | 0,2 mm |

| A precisión na colocación de compoñentes | ±0,015 mm |

| Altura máxima do compoñente | 25 mm |

Problemas comúns no ensamblaxe SMT

-

Problemas relacionados coa pasta de solda:

Un exceso de pasta de soldadura pode causar curto circuítos entre soldaduras adxacentes, mentres que a falta de pasta orixina soldaduras febles (soldaduras frías).

O almacenamento incorrecto, o quentamento ou o uso máis aló da data de caducidade da pasta de soldadura pode provocar a súa deterioración, dando lugar a burbuxas e uniones de soldadura opacas despois da soldadura.

Un posicionamento inexacto da impresora pode facer que a pasta de soldadura se desprace das pistas do PCB, afectando á colocación posterior dos compoñentes.

-

Problemas de colocación de compoñentes:

Os erros visuais na máquina de montaxe ou o desgaste da boquilla poden causar desalineación na colocación dos compoñentes, levando a unha mala soldadura ou problemas de contacto.

A carga incorrecta de materiais ou a falla dun bico pode provocar compoñentes ausentes ou a colocación incorrecta dos compoñentes.

Inverter a orientación da colocación de compoñentes polarizados pode causar directamente a falla do circuíto ou incluso queimar o compoñente.

-

Problemas de soldadura por refluño:

Unha temperatura insuficiente de soldadura por refluencia ou unha conservación do calor inadecuada poden provocar a fusión incompleta da solda (soldadura fría), o que resulta nunha mala conductividade e fácil desprendemento da unión soldada.

Un tamaño desigual das almofadas ou unha cantidade irregular de pasta de solda nos dous extremos dos compoñentes pode causar diferenzas significativas na expansión térmica durante a soldadura, levando a que un extremo do compoñente se levante (fenómeno da lápida).

A evaporación rápida do fluxo da pasta de solda, a absorción de humidade do PCB ou o exceso de oxíxeno no ambiente de soldadura poden facer que se formen bolsas de aire (vazos) no interior da unión soldada, reducindo a súa resistencia e conductividade.

-

Problemas de inspección e retraballo:

Parámetros inadecuados de inspección AOI ou omisións durante a inspección visual manual poden levar a que se pasen por alto defectos como pontes e soldaduras frías, dando lugar a produtos defectuosos que avanzan na liña.

Unha temperatura excesiva da pistola de aire quente ou un tempo de suxeición prolongado durante a reprocesación pode danar o substrato do PCB ou os compoñentes circundantes, provocando defectos secundarios.