Montaż smt

Precyzyjna montaż SMT dla elektroniki medycznej, przemysłowej, samochodowej i użytkowej. Szybkie prototypowanie (24h) aż do produkcji seryjnej, dopasowanie BOM, analiza DFM oraz testy AOI/ICT. Montaż wysokoprędkościowy, niezawodne lutowanie—dostawa na czas, stała jakość Twoich płytek PCB.

Opis

Rozwiązania precyzyjnego montażu SMT

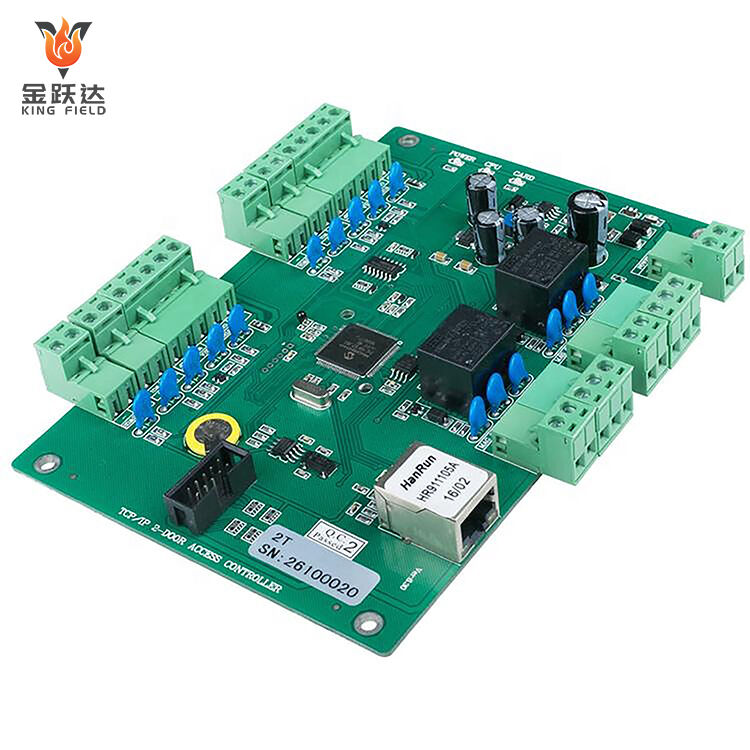

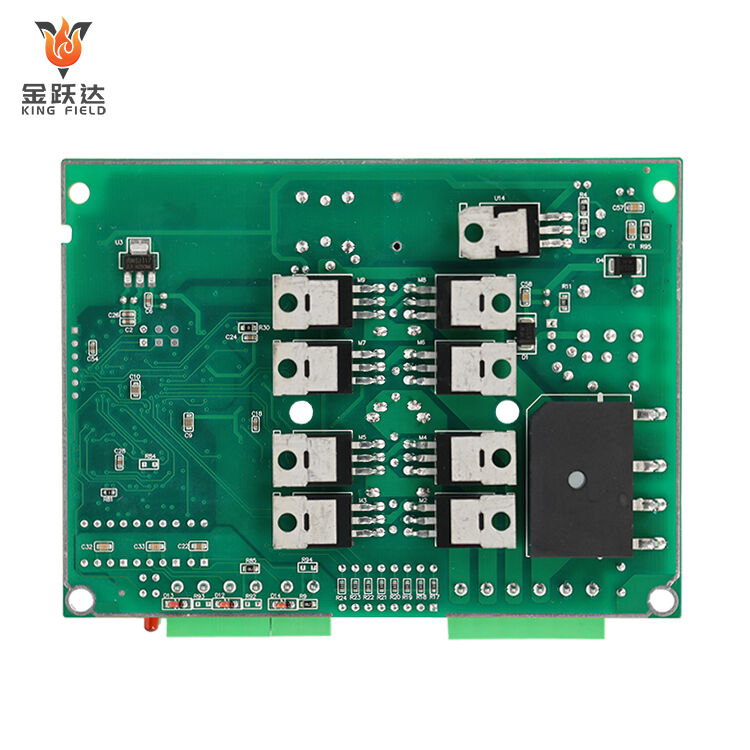

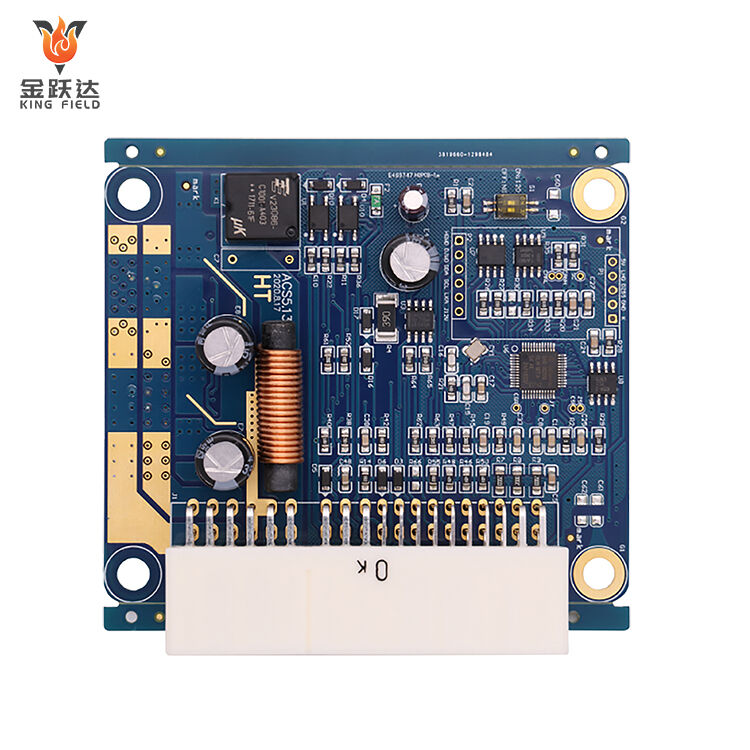

KING FIELD zapewnia wysokiej jakości i niezawodne usługi montażu technologii powierzchniowego SMT dla potrzeb produkcji urządzeń elektronicznych.

Informacje o montażu SMT firmy KINGFIELD

KING FIELD jest wiodącym dostawcą usług montażu technologii powierzchniowego (SMT), oferując wysokiej jakości rozwiązania produkcyjne firmom elektronicznym na całym świecie.

Nasze kompetencje

- Montaż SMT o wysokiej prędkości (do 80 000 elementów na godzinę)

- Wielkości komponentów od 01005 do dużych BGAs

- Możliwość dwustronnego montażu

- Automatyczna kontrola optyczna (AOI) i badanie rentgenowskie

- Elastyczna produkcja od prototypowania po wytwarzanie seryjne

- Kompleksowe rozwiązanie PCBA dla Twoich pomysłów

- Ponad 10 lat doświadczenia w zaufanej produkcji PCBA

- 9 zautomatyzowanych linii produkcyjnych SMT zapewniających terminowość dostaw

Zaawansowana produkcja

Jesteśmy wyposażeni w nowoczesne linie produkcyjne SMT, umożliwiające precyzyjne montowanie z wysoką wydajnością i niezawodnością.

Gwarancja jakości

Nasze rygorystyczne procesy są certyfikowane zgodnie ze standardami ISO 9001, IATF 16949 oraz ISO 13485, co gwarantuje stałą jakość w każdym projekcie.

Technologia montażu powierzchniowego (SMD) to podstawowy proces w obecnej produkcji wyrobów elektronicznych. Obejmuje ona bezpośrednie nanoszenie pasty lutowniczej na wyznaczone pola na powierzchni płytki drukowanej (PCB), aby utworzyć bezwyprowadzeniowe lub krótkowyprowadzeniowe miniaturowe komponenty SMD, a następnie ich trwałe połączenie poprzez lutowanie wtopy w wysokiej temperaturze. Różni się to od tradycyjnej technologii montażu przewlekanej, która wymaga wiercenia otworów w płytce PCB. Proces ten opiera się na trzech kluczowych elementach: komponentach SMD, maszynach do drukowania pasty lutowniczej/urządzeniach pick-and-place/piecach do lutowania wtopy oraz dedykowanych płytkach PCB. Typowy przebieg procesu składa się z czterech kluczowych etapów: drukowanie pasty lutowniczej, umieszczanie komponentów, lutowanie wtopy, kontrola i prace naprawcze (inspekcja AOI oraz naprawa wadliwych produktów), co ostatecznie prowadzi do utworzenia kompletnego i stabilnego obwodu elektronicznego.

Zalety montażu SMT

-

Znacznie zmniejszone rozmiary i waga produktu:

Komponenty mogą być bezpośrednio montowane na powierzchni płytki drukowanej (PCB) bez użycia otworów przelotowych, co oszczędza miejsce instalacyjne potrzebne dla tradycyjnych komponentów przelotowych. Dla tej samej funkcji produkty wykorzystujące technologię SMT mogą być o ponad 60% mniejsze i o ponad 70% lżejsze, spełniając wymagania miniaturyzacji urządzeń przenośnych, takich jak telefony komórkowe i laptopy.

-

Zwiększona wydajność produkcji i obniżone koszty:

Wysoki stopień automatyzacji pozwala na szybkie i precyzyjne montowanie partii za pomocą maszyn pick-and-place. Pojedyncza linia produkcyjna może montować dziesiątki tysięcy płytek PCB dziennie. Wykorzystanie materiałów jest wyższe; mniejsze komponenty bez wyprowadzeń zmniejszają odpady materiałowe; proces produkcyjny jest uproszczony, a koszty pracy obniżone.

-

Ulepszona wydajność i niezawodność obwodów:

Komponenty są mocowane bardziej solidnie, z krótszymi odległościami połączeń lutowniczych i prostszymi ścieżkami, co zmniejsza opóźnienia transmisji sygnałów i zakłócenia oraz poprawia wydajność obwodów wysokiej częstotliwości. Stopień wad połączeń lutowniczych jest niski, a problemy kontaktowe spowodowane wibracjami i zmianami temperatury w komponentach przelotowych są unikane, co znacząco zwiększa ogólną niezawodność produktu.

-

Montaż SMT o dużej gęstości:

Dzięki postępom technologicznym urządzenia elektroniczne stają się coraz bardziej inteligentne i zaawansowane, co wymaga znaczącego zwiększenia gęstości montażu płytek PCB. Montaż SMT skutecznie rozwiązuje ten problem, umożliwiając montaż płytek o dużej gęstości.

Proces montażu SMT

Parametry urządzenia

| Możliwości procesowe w zakresie produkcji urządzeń | |

| Pojemność SMT | 60 000 000 chipów/dzień |

| Pojemność THT | 1.500,000 układów/dzień |

| Czas dostawy | Przyspieszone w 24 godziny |

| Typy płyt PCB dostępne do montażu | Płyty sztywne, płyty giętkie, płyty sztywno-giętkie, płyty aluminiowe |

| Specyfikacja PCB do montażu |

Maksymalny rozmiar: 480x510 mm; Minimalny rozmiar: 50x100 mm |

| Minimalny komponent montażowy | 01005 |

| Minimalny BGA | Płytki sztywne 0,3 mm; Płytki giętkie 0,4 mm |

| Minimalny komponent o małej ścieżce | 0,2 mm |

| Dokładności rozmieszczenia komponentów | ± 0,015 mm |

| Maksymalna wysokość komponentu | 25 mm |

Typowe problemy w montażu SMT

-

Problemy związane z pastą lutowniczą:

Zbyt duża ilość pasty lutowniczej może spowodować zwarcie między sąsiednimi połączeniami lutowniczymi, podczas gdy zbyt mała ilość prowadzi do słabszych połączeń lutowniczych (zimnych lutów).

Nieprawidłowe przechowywanie, podgrzewanie lub używanie pasty do lutowania po dacie przydatności może prowadzić do jej degradacji, co skutkuje powstawaniem pęcherzy i matowymi złączami lutowniczymi po procesie lutowania.

Nieprecyzyjne pozycjonowanie przez maszynę drukującą może spowodować przesunięcie pasty lutowniczej poza pola PCB, co wpływa na kolejne etapy montażu komponentów.

-

Problemy związane z rozmieszczeniem komponentów:

Błędy wizualne w maszynie pick-and-place lub zużycie dyszy mogą powodować nieprawidłowe rozmieszczenie komponentów, co prowadzi do złego zlutowania lub problemów z kontaktami.

Nieprawidłowe załadowanie materiału lub awaria dyszy mogą skutkować brakującymi elementami lub ich niepoprawnym rozmieszczeniem.

Odwrócenie orientacji montażu elementów spolaryzowanych może bezpośrednio prowadzić do awarii obwodu lub nawet przepalenia się elementu.

-

Problemy związane z lutowaniem wtórnym:

Niewystarczająca temperatura lutowania powietrzem gorącym lub niewystarczające utrzymanie ciepła może prowadzić do niepełnego stopienia lutu (zimne lutowanie), co skutkuje słabą przewodnością i łatwym odłączaniem się połączenia lutowniczego.

Nierówna wielkość padów lub ilość pasty lutowniczej na obu końcach elementów może powodować znaczne różnice w rozszerzalności termicznej podczas lutowania, przez co jeden koniec elementu może się unieść (zjawisko kamienia nagrobnego).

Szybkie parowanie rozpuszczalnika z pasty lutowniczej, wchłanianie wilgoci przez płytkę PCB lub nadmiar tlenu w środowisku lutowania mogą powodować powstawanie pęcherzyków powietrza (voidy) wewnątrz połączenia lutowniczego, co zmniejsza jego wytrzymałość i przewodność.

-

Problemy związane z inspekcją i poprawkami:

Nieodpowiednie parametry inspekcji AOI lub pominięcia podczas ręcznej kontroli wizualnej mogą prowadzić do niezauważenia wad, takich jak mostki lutownicze czy zimne lutowania, wskutek czego wadliwe produkty trafiają dalej w procesie produkcyjnym.

Zbyt wysoka temperatura pistoletu termicznego lub zbyt długi czas wygrzewania podczas poprawek może uszkodzić podłoże płytki PCB lub otaczające komponenty, powodując wady wtórne.