Assemblage smt

Assemblage SMT de précision pour l'électronique médicale, industrielle, automobile et grand public. Prototypage rapide (24h) jusqu'à la production de masse, correspondance de nomenclature, analyse DFM et tests AOI/ICT. Placement haute vitesse, soudure fiable — livraison dans les délais, qualité constante pour vos circuits imprimés.

Description

Solutions d'assemblage SMT de précision

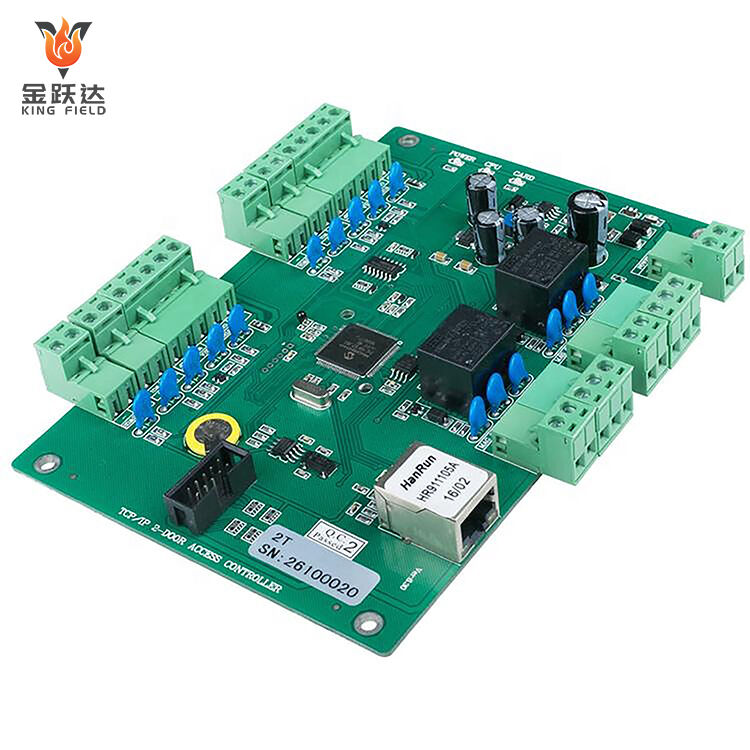

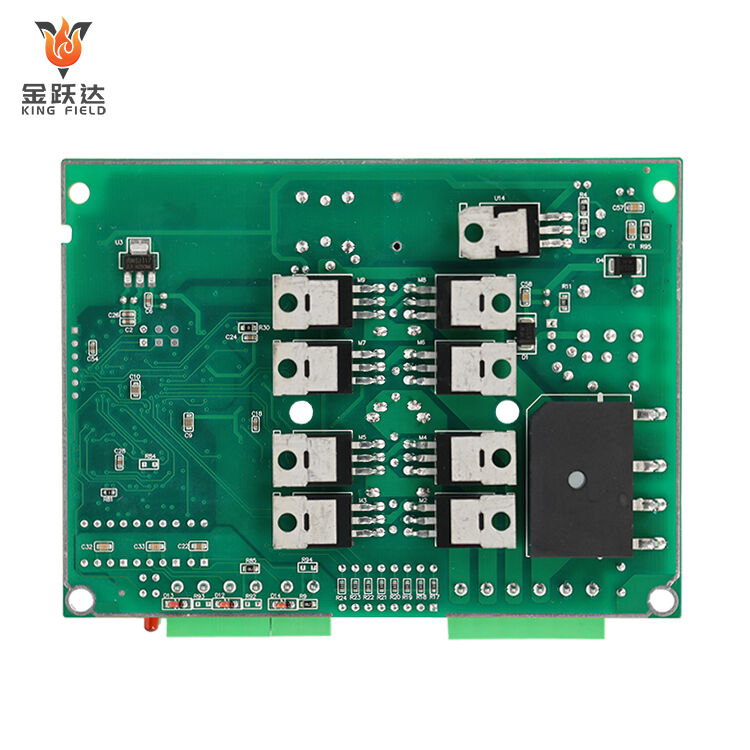

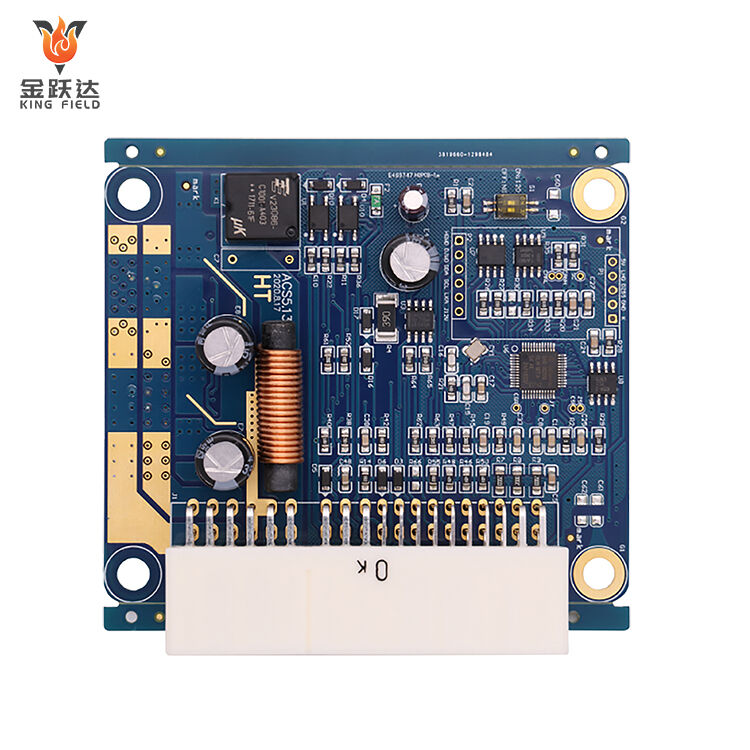

KING FIELD fournit des services de haute qualité et fiables d'assemblage en surface mount technology pour répondre à vos besoins de fabrication électronique.

À propos de l'assemblage SMT KINGFIELD

KING FIELD est un fournisseur leader de services d'assemblage en technologie de montage en surface (SMT), offrant des solutions de fabrication de haute qualité aux entreprises électroniques du monde entier.

Nos compétences

- Placement SMT à grande vitesse (jusqu'à 80 000 composants par heure)

- Tailles des composants allant de 01005 à grands BGAs

- Capacité de placement double face

- Inspection optique automatisée (AOI) et inspection par rayons X

- Production flexible, de la prototypie à la fabrication en grande série

- Solution clé en main pour l'assemblage de cartes électroniques (PCBA) pour concrétiser vos idées

- Plus de 10 ans d'expertise reconnue en fabrication de cartes électroniques assemblées (PCBA)

- 9 lignes de production SMT automatisées pour la livraison

Fabrication Avancée

Nous sommes équipés de lignes de production SMT de pointe afin d'assurer un assemblage précis avec une haute efficacité et fiabilité.

Contrôle de qualité

Nos processus rigoureux sont certifiés selon les normes ISO 9001, IATF 16949 et ISO 13485, garantissant une qualité constante pour chaque projet.

La technologie d'assemblage en surface (SMD) est un processus fondamental dans la fabrication actuelle de produits électroniques. Elle consiste à appliquer directement de la pâte à souder sur des pastilles désignées à la surface d'un circuit imprimé (PCB), afin d'y fixer des composants miniatures sans broches ou à courtes broches, suivie d'une soudure par refusion à haute température pour les solidariser. Cela diffère de la technologie d'insertion traditionnelle, qui nécessite le perçage de trous dans le PCB. Ce procédé repose sur trois éléments clés : les composants SMD, les machines d'impression de pâte à souder, les machines de pose et les fours de refusion, ainsi que des PCB dédiés. Un flux de travail typique comprend quatre étapes essentielles : l'impression de la pâte à souder, le positionnement des composants, la soudure par refusion, et l'inspection et la retouche (inspection AOI et réparation des produits défectueux), aboutissant ainsi à la formation d'un circuit électronique complet et stable.

Avantages de l'assemblage SMT

-

Réduction significative de la taille et du poids du produit :

Les composants peuvent être montés directement sur la surface du circuit imprimé (PCB) sans trous traversants, ce qui permet d'économiser l'espace d'installation nécessaire aux composants traditionnels à montage traversant. Pour une même fonctionnalité, les produits utilisant la technologie SMT peuvent être plus de 60 % plus petits et plus de 70 % plus légers, répondant ainsi aux besoins de miniaturisation des appareils portables tels que les téléphones mobiles et les ordinateurs portables.

-

Efficacité de production accrue et coûts réduits :

Une forte automatisation permet un montage en série rapide et hautement précis grâce à des machines de pose automatisée. Une seule ligne de production peut assembler des dizaines de milliers de circuits imprimés par jour. L'utilisation des matériaux est optimisée : des composants plus petits et sans broches réduisent les déchets de matière ; le processus de fabrication est simplifié et les coûts de main-d'œuvre sont réduits.

-

Performances et fiabilité du circuit améliorées :

Les composants sont montés de manière plus sécurisée, avec des distances de joint de soudure plus courtes et des trajets plus droits, ce qui réduit les retards de transmission du signal et les interférences, tout en améliorant les performances des circuits haute fréquence. Le taux de défaut des joints de soudure est faible, et les problèmes de contact causés par les vibrations et les variations de température sur les composants à trou traversant sont évités, améliorant ainsi significativement la fiabilité globale du produit.

-

Assemblage SMT haute densité :

Grâce aux progrès technologiques, les produits électroniques deviennent de plus en plus intelligents et sophistiqués, nécessitant une augmentation importante de la densité d'assemblage des cartes PCB. L'assemblage SMT résout efficacement ce problème, rendant possible l'assemblage haute densité des cartes PCB.

Flux du processus d'assemblage SMT

Paramètres de l'équipement

| Capacité du processus de fabrication d'équipements | |

| Capacité SMT | 60 000 000 puces/jour |

| Capacité THT | 1 500 000 puces/jour |

| Délai de livraison | Urgent en 24 heures |

| Types de PCB disponibles pour l'assemblage | Cartes rigides, cartes flexibles, cartes rigido-flexibles, cartes en aluminium |

| Spécifications des PCB pour l'assemblage |

Taille maximale : 480x510 mm ; Taille minimale : 50x100 mm |

| Composant d'assemblage minimal | 01005 |

| BGA minimal | Cartes rigides 0,3 mm ; cartes flexibles 0,4 mm |

| Composant à pas fin minimal | 0,2 mM |

| La précision du positionnement des composants | ± 0,015 mm |

| Hauteur maximale des composants | 25 mm |

Problèmes courants dans l'assemblage SMT

-

Problèmes liés à la pâte à souder :

Un excès de pâte à souder peut provoquer des courts-circuits entre des soudures adjacentes, tandis qu'une quantité insuffisante entraîne des soudures faibles (soudures froides).

Un stockage inadéquat, un échauffement ou une utilisation du paste à souder au-delà de sa date de péremption peut entraîner une dégradation, provoquant des bulles et des soudures mates après le soudage.

Un positionnement inexact par la machine d'impression peut provoquer un décalage de la pâte à souder hors des pistes du circuit imprimé, ce qui affecte la pose ultérieure des composants.

-

Problèmes de placement des composants :

Des erreurs visuelles sur la machine de pose ou une usure de la buse peuvent provoquer un mauvais alignement du placement des composants, entraînant un mauvais soudage ou des problèmes de contact.

Un chargement incorrect des matériaux ou une défaillance de la buse peut entraîner des composants manquants ou un placement incorrect des composants.

Inverser l'orientation de placement de composants polarisés peut directement provoquer une défaillance du circuit ou même brûler le composant.

-

Problèmes de soudure en phase de refusion :

Une température insuffisante de soudage par refusion ou une conservation de la chaleur inadéquate peut entraîner une fusion incomplète du métal d'apport (soudure froide), ce qui provoque une mauvaise conductivité et un détachement facile du joint de soudure.

Une taille inégale des pastilles ou une quantité inégale de pâte à souder aux deux extrémités des composants peut provoquer des différences importantes de dilatation thermique pendant le soudage, conduisant au soulèvement d'une extrémité du composant (phénomène de tombeau).

L'évaporation rapide du flux de la pâte à souder, l'absorption d'humidité par le circuit imprimé ou un excès d'oxygène dans l'environnement de soudage peuvent provoquer la formation de bulles d'air (vides) à l'intérieur du joint de soudure, réduisant ainsi sa résistance et sa conductivité.

-

Problèmes d'inspection et de retouche :

Des paramètres d'inspection AOI inappropriés ou des omissions lors de l'inspection visuelle manuelle peuvent entraîner des défauts non détectés, tels que des courts-circuits ou des soudures froides, aboutissant à la circulation en aval de produits défectueux.

Une température excessive du pistolet à air chaud ou un temps de maintien prolongé pendant la retouche peut endommager le substrat du PCB ou les composants environnants, provoquant des défauts secondaires.