SMT sestava

Natančna SMT sestava za medicinsko, industrijsko, avtomobilsko in potrošniško elektroniko. Hitro izdelovanje prototipov (24 ur) do serijske proizvodnje, ujemanje BOM, analiza DFM ter testiranje AOI/ICT. Hitra postavitev, zanesljivo lutanje – dostava na čas, dosledna kakovost vaših tiskanih vezij.

Opis

Rešitve za natančno sestavo SMT

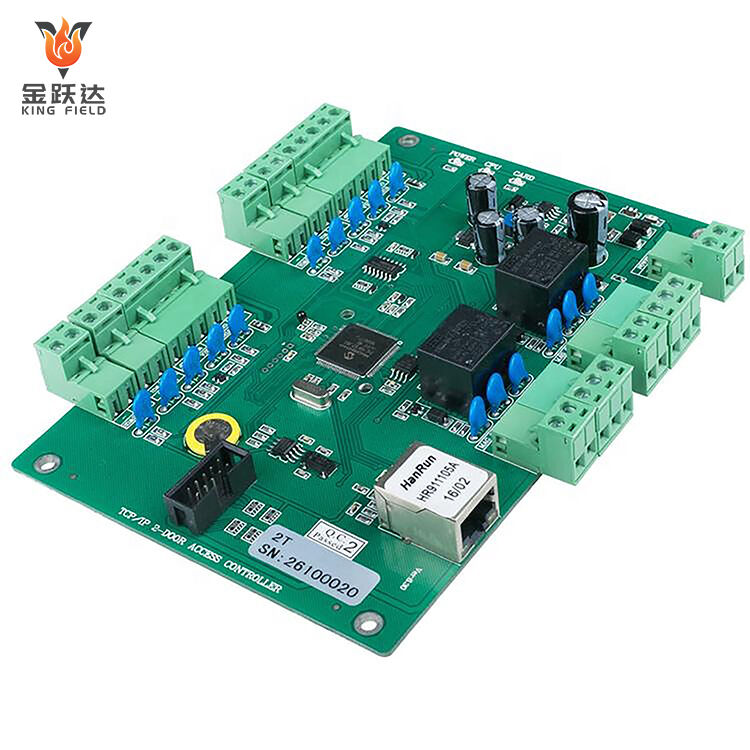

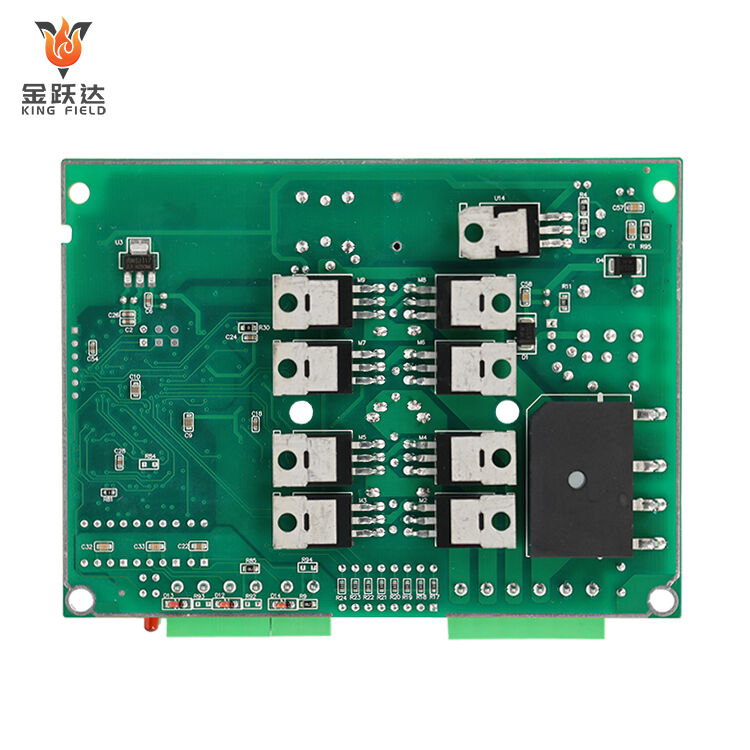

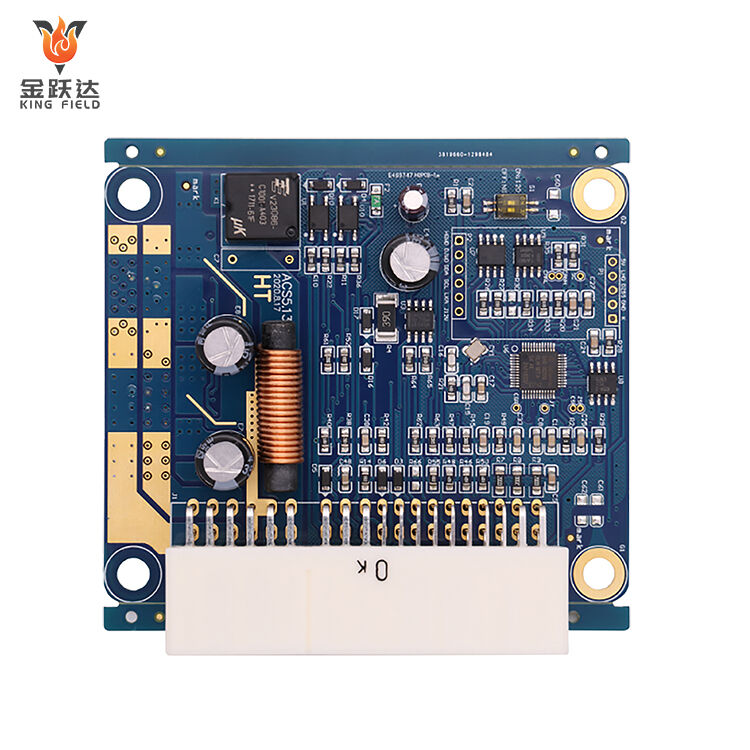

KING FIELD ponuja visokokakovostne in zanesljive storitve sestave tehnologije površinskega montažiranja za vaše potrebe proizvodnje elektronike.

O sestavi SMT podjetja KINGFIELD

KING FIELD je vodilni ponudnik storitev sestave tehnologije površinskega montažiranja (SMT), ki ponuja visokokakovostne proizvodne rešitve elektronskim podjetjem po vsem svetu.

Naše zmogljivosti

- Hitra postavitev SMT (do 80.000 komponent na uro)

- Velikosti komponent od 01005 do velikih BGA-jev

- Možnost postavljanja na obeh straneh

- Samodejna optična kontrola (AOI) in rentgenska kontrola

- Prilagodljiva proizvodnja od izdelave prototipov do masovne proizvodnje

- Kompletna rešitev PCBA za vaše ideje

- Več kot 10 let preizkušenosti v zanesljivi proizvodnji PCBA

- 9 avtomatiziranih SMT proizvodnih linij za dostavo

Napredna proizvodnja

Opredeljeni smo z najnovejšimi SMT proizvodnimi linijami, da zagotovimo natančno sestavljanje z visoko učinkovitostjo in zanesljivostjo.

Kakovostna jamstvo

Naši strogi postopki so certificirani v skladu s standardi ISO 9001, IATF 16949 in ISO 13485, kar zagotavlja dosledno kakovost za vsak projekt.

Tehnologija površinskega montaže (SMD) je osrednji proces pri proizvodnji sodobnih elektronskih izdelkov. Gre za direktno nanašanje leme na določena mesta na površini tiskanega vezja (PCB), da se oblikujejo brezleme ali zelo kratke vodice miniaturiziranih komponent za površinsko montažo, ki se nato s segrevanjem v reflow peči trdno zalemijo. To se razlikuje od tradicionalne tehnologije vstavljanja skozi luknje, pri kateri je potrebno v PCB vrtati luknje. Postopek temelji na treh ključnih elementih: SMD komponentah, strojih za nanos leme/napravah za postavljanje komponent/re-flow pečeh in specializiranih tiskanih vezjih. Tipičen delovni tok sestoji iz štirih ključnih korakov: tiskanje leme, postavljanje komponent, reflow lemljenje ter pregled in popravilo (AOI pregled in popravek defektnih izdelkov), kar končno ustvari popoln in stabilen elektronski krog.

Prednosti SMT sestave

-

Značilno zmanjšana velikost in teža izdelka:

Sestavni deli se lahko neposredno namestijo na površino tiskanega vezja (PCB) brez vrtin, kar prihrani namestitveni prostor, potreben za tradicionalne sestavne dele s skozi-luknjami. Za isto funkcijo lahko izdelki, ki uporabljajo SMT, zavzamejo več kot 60 % manj prostora in so več kot 70 % lažji, s čimer izpolnjujejo zahteve po miniaturizaciji prenosnih naprav, kot so mobilni telefoni in prenosniki.

-

Povečana učinkovitost proizvodnje in znižani stroški:

Visoka avtomatizacija omogoča visoko hitro in natančno serijsko montažo s pomočjo postavljalnih strojev. Ena samostojna proizvodna linija lahko dnevno sestavi desetke tisoč tiskanih vezij. Izkoristek materiala je višji; manjši sestavni deli brez izvodov zmanjšujejo odpad materiala; proizvodni proces je poenostavljen, s čimer se zmanjšajo stroški dela.

-

Izboljšana zmogljivost in zanesljivost vezij:

Komponente so pritrjene bolj varno, s krajšimi razdaljami spajkanih spojev in bolj neposrednimi potmi, kar zmanjšuje zamude pri prenosu signalov in motnje ter izboljša zmogljivost visokofrekvenčnih vezij. Stopnja napak na spojih je nizka, s čimer se preprečijo težave s stikom, ki jih povzročajo vibracije in temperaturne spremembe pri komponentah za vstavljanje v odprtine, kar znatno izboljša skupno zanesljivost izdelka.

-

Sestava SMT z visoko gostoto:

Z razvojem tehnologije postajajo elektronski izdelki vedno bolj inteligentni in zapleteni, kar zahteva znatno povečanje gostote montaže tiskanih vezij (PCB). Sestava SMT učinkovito reši to težavo in omogoča visokogostotno sestavo PCB-jev.

Tehnološki tok sestave SMT

Parametri opreme

| Zmožnost proizvodnega procesa pri izdelavi opreme | |

| Zmogljivost SMT | 60.000.000 čipov/dan |

| THT zmogljivost | 1.500,000 čipov/dan |

| Čas dostave | Pospešeno 24 ur |

| Vrste tiskanih vezij, razpoložljivih za sestavo | Trdi ploščki, fleksibilni ploščki, trdo-fleksibilni ploščki, aluminijaste ploščke |

| Specifikacije tiskanih vezij za sestavo |

Največja velikost: 480x510 mm; Najmanjša velikost: 50x100 mm |

| Najmanjša sestavna komponenta | 01005 |

| Najmanjši BGA | Trdi tiskani vezovi 0,3 mm; Fleksibilni tiskani vezovi 0,4 mm |

| Najmanjša fina razdalja komponente | 0.2 mM |

| Natančnost postavitve komponent | ±0,015 mm |

| Največja višina komponente | 25 mm |

Pogoste težave pri sestavi SMT

-

Težave, povezane s soldernim pasto:

Prekomerno lemilno pasto lahko povzroči kratek stik med sosednjimi lemilnimi spoji, medtem ko nezadostna količina pripelje do šibkih lemilnih spojev (hladni lemilni spoji).

Nepravilno shranjevanje, segrevanje ali uporaba leme po poteku roka uporabnosti lahko povzroči poslabšanje in nastanek mehurčkov ter matirani videz lemovnih spojev po zalivanju.

Neprecizna pozicioniranje tiskalnega stroja lahko povzroči premik leme s ploščic na tiskanini vezni plošči, kar vpliva na naknadno postavitev komponent.

-

Težave z namestitvijo komponent:

Vizualne napake na stroju za postavljanje komponent ali obraba šobe lahko povzročita napačno poravnavo komponent, kar vodi do slabega lemljenja ali težav s stikom.

Napačno nalaganje materialov ali okvara šobe lahko povzroči manjkajoče komponente ali napačno postavitev komponent.

Obratna orientacija namestitve polariziranih komponent neposredno povzroči okvaro vezja ali celo pregorelost komponente.

-

Težave s prelivnim lemljenjem:

Nezadostna temperatura lemljenja z reflow postopkom ali neustrezno ohranjanje toplote lahko povzročita nepopolno taljenje lemu (hladno lemljenje), kar ima za posledico slabo prevodnost in enostavno odtrganje lemnega spoja.

Neenakomerna velikost ploščic ali količina lemilnega testa na obeh koncih komponent lahko povzroči pomembne razlike v termičnem raztezanju med lemljenjem, kar lahko povzroči dvig enega konca komponente (pojav grobnice).

Hitra izparevanje fluksa v lemilnem testu, vpijanje vlage s strani tiskane vezne plošče ali prevelika prisotnost kisika v okolju lemljenja lahko povzroči nastanek zračnih mehurčkov (praznin) znotraj lemnega spoja, kar zmanjša trdnost in prevodnost.

-

Težave s pregledom in popravilom:

Neustrezni parametri pregleda z AOI ali izpusti med ročnim vizualnim pregledom lahko povzročijo, da se napake, kot so kratki stiki in hladni lemeni spoji, spregledajo, kar ima za posledico napake, ki napredujejo v nadaljnji proizvodnji.

Previsoka temperatura vročega zraka ali predolgo časa segrevanja med popravkom lahko poškoduje podlago tiskanega vezja ali okoliške komponente, kar povzroči sekundarne napake.