SMT-montering

Presisjons-SMT-montering for medisinsk, industriell, automobil- og konsumentelektronikk. Rask prototyping (24 timer) til masseproduksjon, BOM-avstemming, DFM-analyse og AOI/ICT-testing. Høyhastighetsplassering, pålitelig lodding—tidssikker levering, konsekvent kvalitet for dine PCB-er.

Beskrivelse

Presisjonsløsninger for SMT-emontering

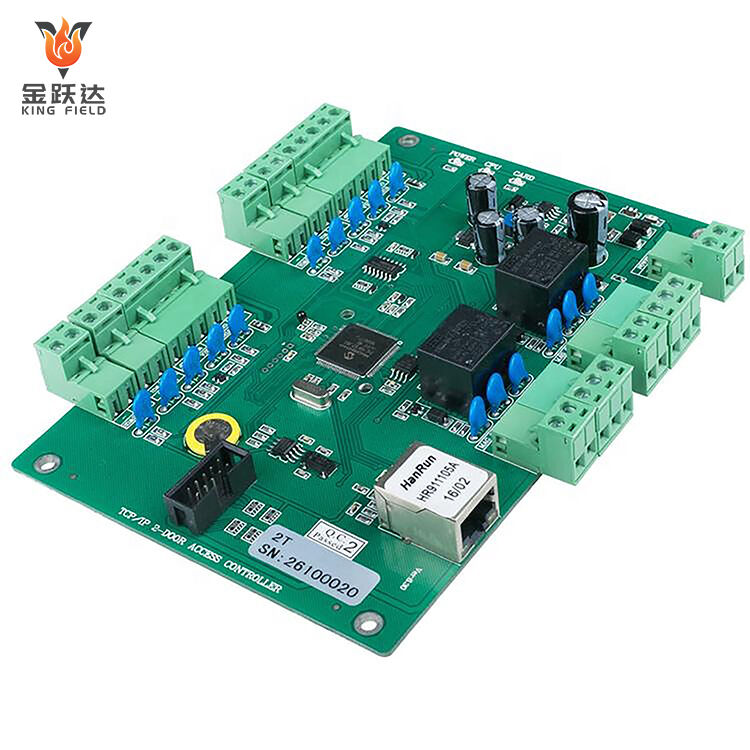

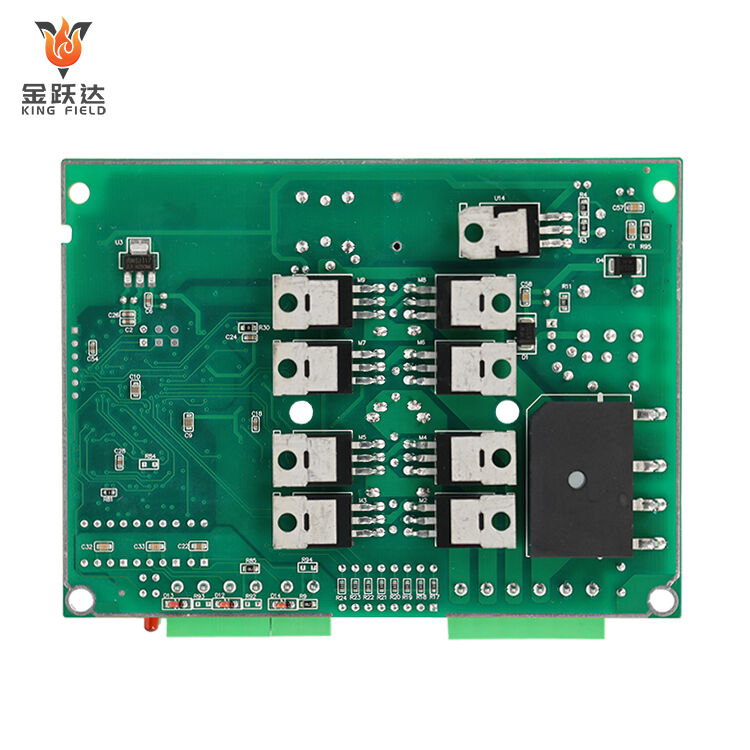

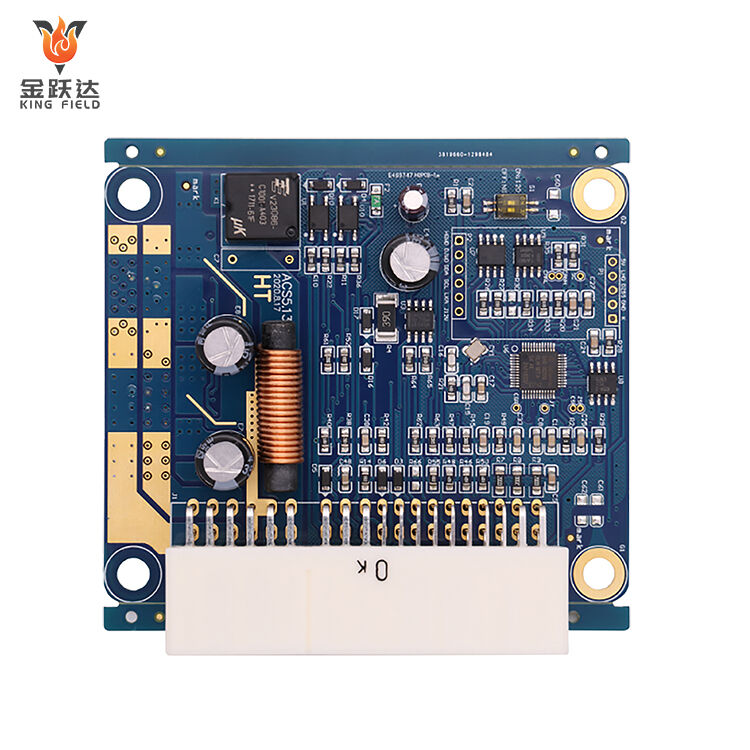

KING FIELD tilbyder høykvalitets, pålitelige overflatemonterte teknologitjenester for dine behov innen elektronikkproduksjon.

Om KINGFIELDs SMT-emontering

KING FIELD er en ledende leverandør av overflatemontert teknologitjenester (SMT), som tilbyder høykvalitets produksjøsløysninger til elektronikkbedrifter over hele verden.

Våre ferdigheter

- Høyhastighets-SMT-plassering (opptil 80 000 komponenter per time)

- Komponentstørrelser fra 01005 til store BGAs

- Mulighet for plassering på begge sider

- Automatisk optisk inspeksjon (AOI) og røntgeninspeksjon

- Fleksibel produksjon fra prototyping til høyvolumsproduksjon

- Helhetlig PCBA-løsning for dine ideer

- Over 10 års pålitelig erfaring innen PCBA-produksjon

- 9 automatiserte SMT-produksjonslinjer for levering

Avansert produksjon

Vi er utstyrt med moderne SMT-produksjonslinjer for å levere presis montering med høy effektivitet og pålitelighet.

Kvalitetssikring

Våre strenge prosesser er sertifisert i henhold til ISO 9001, IATF 16949 og ISO 13485-standarder, noe som sikrer konsekvent kvalitet for alle prosjekter.

Overflatemonteringsteknologi (SMD) er en kjerneprosess i dagens produksjon av elektroniske produkter. Den omfatter direkte påføring av loddpasta på forhåndsdefinerte kontakter på overflaten av en trykt kretskort (PCB) for å danne ledningsløse eller kortledede miniatyrkomponenter, fulgt av høytemperatur-loddsmelting for å sikre dem på plass. Dette skiller seg fra tradisjonell gjennomhull-monteringsteknologi, som krever boringer i PCB-en. Prosessen er avhengig av tre hovedelementer: SMD-komponenter, loddpasta-printere/plasseringsmaskiner/reflowlodnere og dedikerte PCB-er. En typisk arbeidsflyt består av fire nøkkeltrinn: loddpasta-printing, komponentplassering, reflowlodding og inspeksjon samt rearbeiding (AOI-inspeksjon og reparasjon av defekte produkter), noe som til slutt danner en komplett og stabil elektronisk krets.

Fordeler med SMT-montering

-

Betynlig Redusert Produktstørrelse og Vekt:

Komponenter kan monteres direkte på PCB-overflaten (printet kretskort) uten gjennomgående hull, noe som sparer installasjonsrommet som kreves for tradisjonelle komponenter med gjennomgående hull. For samme funksjon kan produkter som bruker SMT være mer enn 60 % mindre og mer enn 70 % lettere, og dermed oppfylle behovet om miniatyrisering i bærbare enheter som mobiltelefoner og bærbar datamaskiner.

-

Økt Produksjonseffektivitet og Reduserte Kostnader:

Høy automatisering muliggjør høyhastighets- og høypresisjons montering i batcher ved hjelp av plasseringsmaskiner. Én produksjonslinje kan montere titusener av PCB-er per dag. Materialutnyttelsen er høyere; mindre komponenter uten ledninger reduserer sløsing med materialer; produksjonsprosessen forenkles, og arbeidskostnadene reduseres.

-

Forbedret Kretsytelse og Pålitelighet:

Komponentene er montert sikrere, med kortere loddeforbindelser og rettere baner, noe som reduserer forsinkelser og interferens i signaloverføring og forbedrer ytelsen til høyfrekvente kretser. Feilrate for loddeforbindelser er lav, og kontaktproblemer forårsaket av vibrasjoner og temperaturforandringer hos gjennomhulls-komponenter unngås, noe som betydelig øker den totale produktkvaliteten.

-

Høy-tetthet SMT-montering:

Med teknologiske fremskritt blir elektroniske produkter stadig mer intelligente og sofistikerte, noe som krever en betydelig økning i tettheten av PCB-montering. SMT-montasje løser effektivt dette problemet og gjør det mulig med PCB-montering med høy tetthet.

SMT-emonteringsprosessflyt

Utstyrsparametere

| Utstyrsproduksjonsprosesskapasitet | |

| SMT-kapasitet | 60 000 000 chips/dag |

| THT-kapasitet | 1 500 000 chips/dag |

| Leveringstid | Akselerert 24 timer |

| Typer PCB-er tilgjengelig for montering | Stive kort, fleksible kort, stiv-fleksible kort, aluminiumskort |

| PCB-spesifikasjoner for montering |

Maksimal størrelse: 480x510 mm; Minimal størrelse: 50x100 mm |

| Minimal monteringskomponent | 01005 |

| Minimal BGA | Stive kort 0,3 mm; Fleksible kort 0,4 mm |

| Minimal finstegskomponent | 0.2 mm |

| Nøyaktig plassering av komponenter | ±0,015 mm |

| Maksimal komponenthøyde | 25 mm |

Vanlige problemer ved SMT-emontering

-

Problemer Relatert til Loddeteppe:

For mye loddepaste kan forårsake kortslutninger mellom tilstøtende loddeforbindelser, mens for lite paste resulterer i svake loddeforbindelser (kalde loddeforbindelser).

Feil lagring, oppvarming eller bruk etter utløpsdatoen for loddepasta kan føre til nedbrytning, noe som resulterer i bobler og matte loddeforbindelser etter loddet.

Unøyaktig plassering av trykkmaskinen kan føre til at loddepasta flyttes fra PCB-paddene, noe som påvirker påfølgende komponentplassering.

-

Komponentplasseringsproblemer:

Visuelle feil i plasseringsmaskinen eller slitasje på dysen kan føre til feil plassering av komponenter, noe som fører til dårlig loddet eller kontaktproblemer.

Feil i materialepåfylling eller dyslefeil kan resultere i manglende komponenter eller feil plassering av komponenter.

Omvendt plasseringsretning for polariserte komponenter kan direkte forårsake kretsløpsfeil eller til og med brenne opp komponenten.

-

Reflow-loddeproblemer:

Utilstrekkelig loddetemperatur ved reflow eller unødig varmebevaring kan føre til ufullstendig smelting av lodde (kaldlodd), noe som resulterer i dårlig ledningsevne og lett løsning av loddeforbindelsen.

Ujevn pad-størrelse eller loddepastamengde i begge ender av komponenter kan forårsake betydelige forskjeller i termisk utvidelse under lodding, noe som fører til at den ene enden av komponenten løfter seg (gravsteinsfenomen).

Rask fordamping av flux i loddepasta, PCB-ets opptak av fuktighet eller for mye oksygen i loddemiljøet kan føre til dannelse av luftbobler (hulrom) inne i loddeforbindelsen, noe som reduserer styrke og ledningsevne.

-

Inspeksjons- og Rework-problemer:

Upassende AOI-inspeksjonsparametere eller unnlatelser under manuell visuell inspeksjon kan føre til at defekter som kortslutning og kaldlodd ikke oppdages, og at defekte produkter dermed går videre i produksjonen.

For høy temperatur med varmluftspistol eller for lenge varighet under rework kan skade PCB-substratet eller omkringliggende komponenter, noe som fører til sekundære feil.